第七张第三节毛坯成形方法选择举例.docx

《第七张第三节毛坯成形方法选择举例.docx》由会员分享,可在线阅读,更多相关《第七张第三节毛坯成形方法选择举例.docx(12页珍藏版)》请在冰点文库上搜索。

第七张第三节毛坯成形方法选择举例

第三节毛坯成形方法选择举例

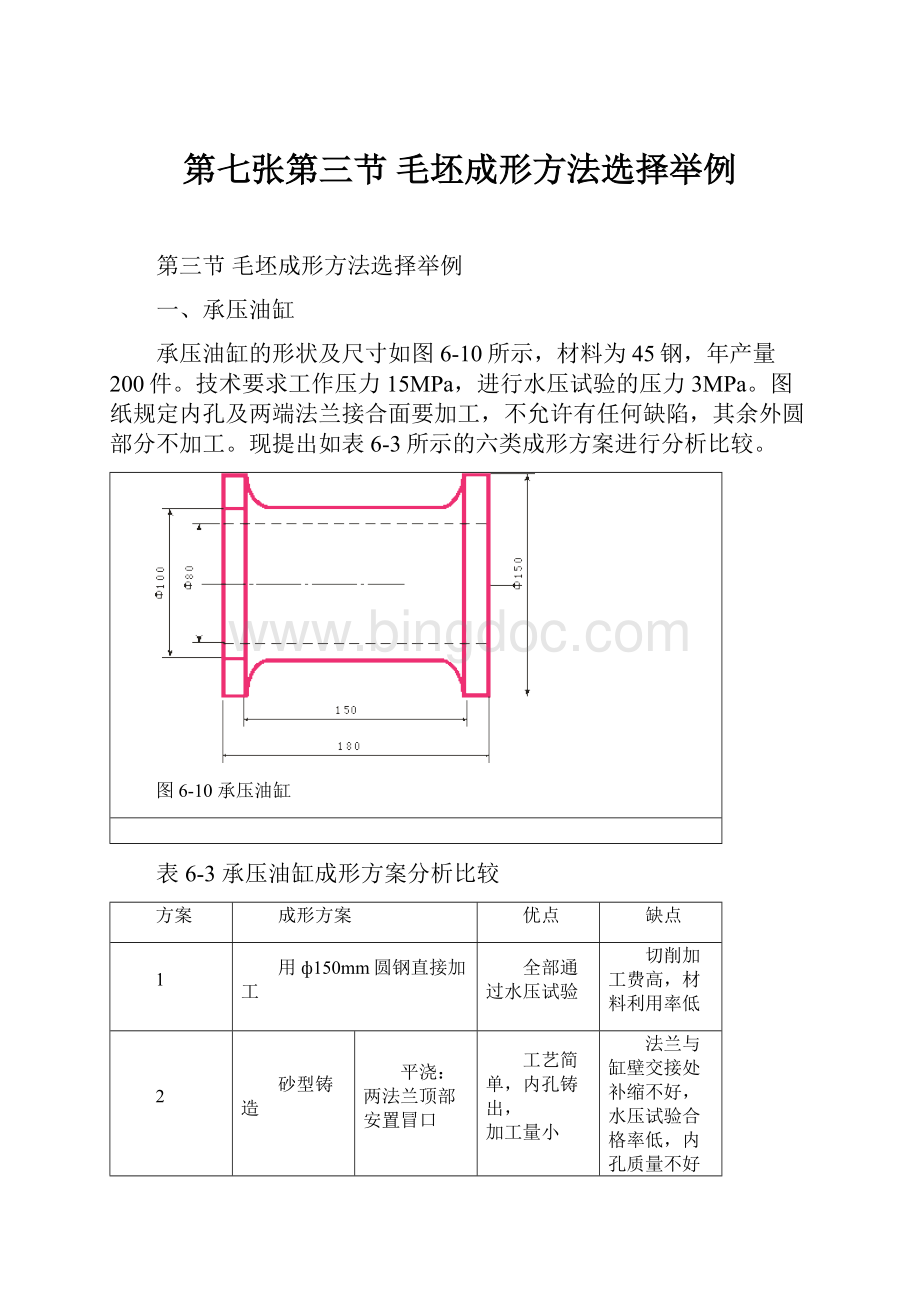

一、承压油缸

承压油缸的形状及尺寸如图6-10所示,材料为45钢,年产量200件。

技术要求工作压力15MPa,进行水压试验的压力3MPa。

图纸规定内孔及两端法兰接合面要加工,不允许有任何缺陷,其余外圆部分不加工。

现提出如表6-3所示的六类成形方案进行分析比较。

图6-10承压油缸

表6-3承压油缸成形方案分析比较

方案

成形方案

优点

缺点

1

用ф150mm圆钢直接加工

全部通过水压试验

切削加工费高,材料利用率低

2

砂型铸造

平浇:

两法兰顶部

安置冒口

工艺简单,内孔铸出,

加工量小

法兰与缸壁交接处补缩不好,水压试验合格率低,内孔质量不好,冒口费钢水

立浇:

上法兰用冒口,下法兰用冷铁

缩松问题有改善,

内孔质量较好

仍不能全部通过水压试验

3

平锻机模锻

全部通过水压试验,

锻件精度高,加工余量小

设备、模具昂贵,工艺准备时间长,

4

锤上

模锻

工件立放

能通过水压试验,内孔锻出

设备昂贵、模具费用高,不能锻出法兰,外圆加工量大

工件卧放

能通过水压试验,法兰锻出

设备昂贵、模具费用高,锻不出内孔,内孔加工量大

5

自由锻镦粗、冲孔、带心轴拔长,再在胎模内锻出法兰

全部通过水压试验,加工余量小,设备与模具成本不高

生产率不够高

6

用无缝钢管,两端焊上法兰

通过水压试验,材料最省,工艺准备时间短,无需特殊设备

无缝钢管不易获得

结论

考虑批量与现实条件,第5方案不需特殊设备,胎模成本低,产品质量好,且原材料供应有保证,最为合理

二、开关阀

图6-11所示开关阀安装在管路系统中,用以控制管路的“通”或“不通”。

当推杆1受外力作用向左移动时,钢珠4压缩弹簧5,阀门被打开。

卸除外力,钢珠在弹簧作用下,将阀门关闭。

开关阀外形尺寸为116mm×58mm×84mm,其零件的毛坯成形方法分析如下:

图6-11开关阀

1-推杆2-塞子3-阀体4-钢珠5-压簧6-管接头7-旋塞

1.推杆(零件1)承受轴向压应力、摩擦力,要求耐磨性好,其形状简单,属于杆类零件,采用中碳钢(45钢)圆钢棒直接截取即可。

2.塞子(零件2)起顶杆的定位和导向作用,受力小,内孔要求具有一定的耐磨性,属于套类件,采用中碳钢(35钢)圆钢棒直接截取。

3.阀体(零件3)是开关阀的重要基础零件,起支承、定位作用,承受压应力,要求良好的刚度、减振性和密封性,其结构复杂,形状不规则,属于箱体类零件,宜采用灰铸铁(HT250)铸造成形。

4.钢珠(零件4)承受压应力和冲击力,要求较高的强度、耐磨性和一定的韧度,采用滚动轴承钢(GCr15钢)螺旋斜轧成形,以标准件供应。

5.压簧(零件5)起缓冲、吸振、储存能量的作用,承受循环载荷,要求具有较高疲劳强度,不能产生塑性变形,根据其尺寸(1mm×12mm×26mm),采用碳素弹簧钢(65Mn钢)冷拉钢丝制造。

6.管接头与旋塞管接头(零件6)起定位作用,旋塞(零件7)起调整弹簧压力作用,均属于套类件,受力小,采用中碳钢(35钢)圆钢棒直接截取。

三、单级齿轮减速器

图6-12所示单级齿轮减速器,外形尺寸为430mm×410mm×320mm,传递功率5KW,传动比为3.95,对这台齿轮减速器主要零件的毛坯成形方法分析如下:

图6-12单级齿轮减速器

1-窥视孔盖2—箱盖3—螺栓4—螺母5—弹簧垫圈6—箱体7—端盖

8—调整环9—齿轮轴10—挡油盘11—滚动轴承12—轴13—齿轮

1.窥视孔盖(零件1)用于观察箱内情况及加油,力学性能要求不高。

单件小批量生产时,采用碳素结构钢(Q235A)钢板下料,或手工造型铸铁(HT150)件毛坯。

大批量生产时,采用优质碳素结构钢(08钢)冲压而成,或采用机器造型铸铁件毛坯。

2.箱盖(零件2)、箱体(零件6)是传动零件的支承件和包容件,结构复杂,其中的箱体承受压力,要求有良好的刚度、减振性和密封性。

箱盖、箱体在单件小批量生产时,采用手工造型的铸铁(HT150或HT200)件毛坯,或采用碳素结构钢(Q235A)手工电弧焊焊接而成。

大批量生产时,采用机器造型铸铁件毛坯。

3.螺栓(零件3)、螺母(零件4)起固定箱盖和箱体的作用,受纵向(轴向)拉应力和横向切应力。

采用碳素结构钢(Q235A)镦、挤而成,为标准件。

4.弹簧垫圈(零件5)其作用是防止螺栓松动,要求良好的弹性和较高的屈服强度。

由碳素弹簧钢(65Mn)冲压而成,为标准件。

5.调整环(零件8)其作用是调整轴和齿轮轴的轴向位置。

单件小批量生产采用碳素结构钢(Q235)圆钢下料车削而成。

大批量生产采用优质碳素结构钢(08钢)冲压件。

6.端盖(零件7)用于防止轴承窜动,单件、小批生产时,采用手工造型铸铁(HT150)件或采用碳素结构钢(Q235)圆钢下料车削而成。

大批量生产时,采用机器造型铸铁件。

7.齿轮轴(零件9)、轴(零件12)和齿轮(零件13)均为重要的传动零件,轴和齿轮轴的轴杆部分受弯矩和扭矩的联合作用,要求具有较好的综合力学性能;齿轮轴与齿轮的轮齿部分受较大的接触应力和弯曲应力,应具有良好的耐磨性和较高的强度。

单件生产时,采用中碳优质碳素结构钢(45钢)自由锻件或胎模锻件毛坯,也可采用相应钢的圆钢棒车削而成。

大批量生产时,采用相应钢的模锻件毛坯。

8.挡油盘(零件10)其用途是防止箱内机油进入轴承。

单件生产时,采用碳素结构钢(Q235)圆钢棒下料切削而成。

大批量生产时,采用优质碳素结构钢(08钢)冲压件。

9.滚动轴承(零件11)受径向和轴向压应力,要求较高的强度和耐磨性。

内外环采用滚动轴承钢(GCr15钢)扩孔锻造,滚珠采用滚动轴承钢(GCr15钢)螺旋斜轧,保持架采用优质碳素结构钢(08钢)冲压件。

滚动轴承为标准件。

四、汽车发动机曲柄连杆机构

曲柄连杆机构是汽车发动机实现工作循环,完成能量转换的主要运动部件。

它由活塞承受燃气压力在汽缸内作直线运动,通过连杆转换成曲轴的旋转运动,实现向外输出动力的功能。

曲柄连杆机构由机体组、活塞连杆组和曲轴飞轮组等组成。

机体组包括如图6-13所示的汽缸体与汽缸套、如图6-14所示的汽缸盖、如图6-15所示的油底壳等主要零件;活塞连杆组包括活塞、连杆、活塞环、活塞销等主要零件,如图6-16所示;曲轴飞轮组包括曲轴、轴瓦、飞轮等主要零件,如图6-17所示。

表6-4列出了曲柄连杆机构部分主要零件的毛坯成形方法。

6-13汽缸体与汽缸套

1—汽缸体2—汽缸套

图6-14汽缸盖

图6-15油底壳

图6-16活塞连杆组

1—活塞环2—活塞3—活塞销4—衬套5—连杆

6—连杆螺栓7—连杆轴瓦8—连杆螺母

图6-17曲轴飞轮组

1—曲轴2—飞轮

表6-4汽车发动机曲柄连杆机构主要零件的毛坯成形方法

组别

零件名称

受力状况和使用要求

材料及成形方法

机

体

组

汽缸体

其形状复杂,特别是内腔,并铸有冷却水套。

发动机的所有部件都装于其上,应具有足够的刚度与抗压强度,有吸振性要求

HT250灰铸铁铸造成形(砂型、机器造型)

汽缸套

镶入汽缸体内,是汽缸的工作表面,与高温、高压的燃气接触,要求耐高温、耐腐蚀

合金铸铁铸造成形

汽缸盖

主要功用是封闭汽缸上部,并与活塞顶部和缸套内壁一起形成燃烧室。

盖上铸有冷却水套、进出水孔、火花塞孔、进排气通道、进排气门座、气门导管孔、摇臂轴支架等,形状复杂

合金铸铁铸造成形

油底壳

主要功用是贮存机油并封闭曲轴箱,成为曲轴箱的组成部分,故也称下曲轴箱,其受力很小

薄钢板冲压成形

活

塞

连

杆

组

活塞

活塞形状较复杂,主要作用是承受汽缸中的燃气压力,在汽缸内作高速往复运动,并将力通过活塞销传给连杆以推动曲轴旋转。

活塞顶部与汽缸盖、汽缸壁共同组成燃烧室。

活塞顶部直接与高温燃气接触,并承受燃气带冲击性的高压力。

活塞在汽缸内作高速运动,惯性力大,导致活塞受力复杂。

故要求活塞质量小,导热性好,热膨胀系数小,尺寸稳定性好,并有较高强度等。

铝硅合金,金属型铸造成形(也有用液态模锻成形)

活塞环

包括气环和油环,按在活塞的活塞环槽内,与汽缸壁直接接触。

气环的主要作用是保证活塞与汽缸壁间的密封;油环的主要作用是刮除汽缸壁上多余的润滑机油。

活塞环受燃气高温、高压作用,随活塞在气缸中作高速往复运动,磨损严重,要求减摩与自润滑性

合金铸铁铸造成形

活塞销

功用是连接活塞和连杆小头,将活塞承受的气体作用力传给连杆。

活塞销在高温下承受很大的周期性冲击载荷,润滑条件较差,要求足够的刚度和强度,表面耐磨,重量尽可能小,通常为空心圆柱体。

低碳合金钢棒或管直接车削、外表面渗碳处理

连杆(包括连杆盖)

连杆小头与活塞销相连,连杆大头与曲轴的曲柄销相连,功用是将活塞承受的力传给曲轴,使活塞的往复运动转变为曲轴的旋转运动。

受到压缩、拉伸和弯曲等交变载荷。

要求连杆在质量尽可能小的条件下有足够的刚度和强度

调质钢模锻或辊锻成形(也有用球墨铸铁铸造成型)

衬套

装在连杆小头孔内,与活塞销配合,有相对转动,要求减摩性好

青铜铸造成形

连杆螺栓、螺母

连接紧固连杆大头与连杆瓦盖,承受拉压交变载荷及很大冲击力,要求高屈服强度与韧度

合金调质钢锻造成形

曲

轴

飞

轮

组

曲轴

曲轴轴线弯曲,主要传动轴,承担功率输入与输出的传递任务,承受弯曲、扭转、一定冲击等复杂载荷,要求足够刚度、弯扭强度、疲劳强度和韧度,良好耐磨性(轴颈部)。

球墨铸铁砂型铸造成形(也有用调质钢模锻成形)

飞轮

装在曲轴上,其主要功能是将输入曲轴的一部分能量贮存起来,用于克服其它阻力,保证曲轴均匀旋转。

要求足够大的转动惯量,故尺寸大

用灰铸铁(也有用球墨铸铁或铸钢)铸造成形

第五章 上一节