光纤光缆生产工艺及设备.docx

《光纤光缆生产工艺及设备.docx》由会员分享,可在线阅读,更多相关《光纤光缆生产工艺及设备.docx(96页珍藏版)》请在冰点文库上搜索。

光纤光缆生产工艺及设备

第五章光纤光缆制造工艺及设备

重点内容:

原料提纯工艺、预制棒汽相沉积工艺、拉丝工艺、套塑工艺、余长形成、松套水冷、绞合工艺、层绞工艺

难点:

汽相沉积工艺参数确定、拉丝环境保护、余长的控制、梯度水冷的控制、绞合参数的选择

主要内容:

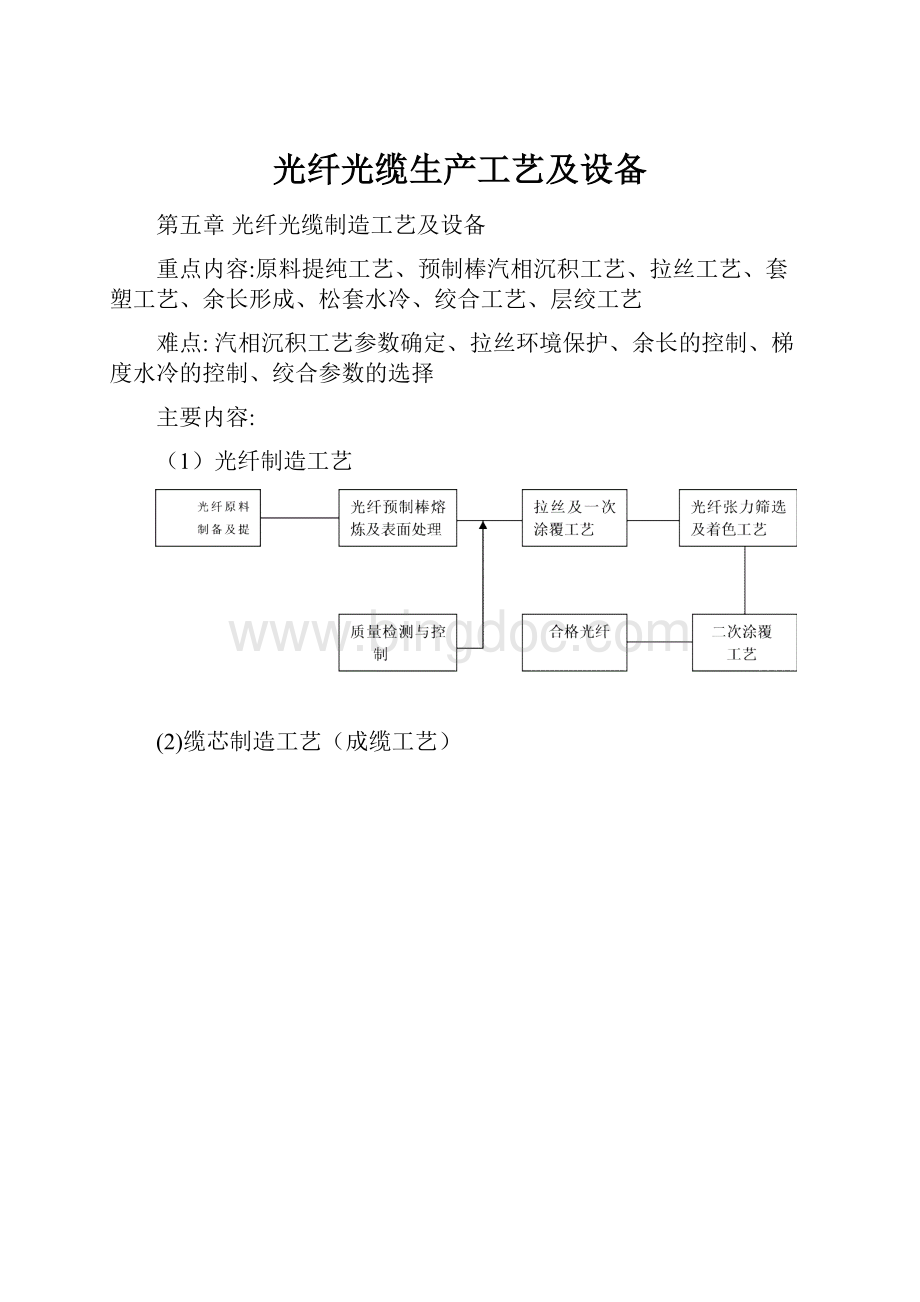

(1)光纤制造工艺

(2)缆芯制造工艺(成缆工艺)

二次套塑

缆芯

(3)护套挤制工艺

成品光缆

图5-0-1光纤光缆制造工艺流程图

通信用光纤是由高纯度SiO2与少量高折射率掺杂剂GeO2、TiO2、Al2O3、ZrO2和低折射率掺杂剂SiF4(F)或B2O3或P2O5等玻璃材料经涂覆高分子材料制成的具有一定机械强度的涂覆光纤。

而通信用光缆是将若干根(1~2160根)上述的成品光纤经套塑、绞合、挤护套、装铠等工序工艺加工制造而成的实用型的线缆产品。

在光纤光缆制造过程中,要求严格控制并保证光纤原料的纯度,这样才能生产出性能优良的光纤光缆产品,同时,合理的选择生产工艺也是非常重要的。

目前,世界上将光纤光缆的制造技术分成三大工艺.

5.0.1光纤制造工艺的技术要点:

1.光纤的质量在很大程度上取决于原材料的纯度,用作原料的化学试剂需严格提纯,其金属杂质含量应小于几个ppb,含氢化合物的含量应小于1ppm,参与反应的氧气和其他气体的纯度应为6个9(99.9999%)以上,干燥度应达-80℃露点。

2.光纤制造应在净化恒温的环境中进行,光纤预制棒、拉丝、测量等工序均应在10000级以上洁净度的净化车间中进行。

在光纤拉丝炉光纤成形部位应达100级以上。

光纤预制棒的沉积区应在密封环境中进行。

光纤制造设备上所有气体管道在工作间歇期间,均应充氮气保护,避免空气中潮气进入管道,影响光纤性能。

3.光纤质量的稳定取决于加工工艺参数的稳定。

光纤的制备不仅需要一整套精密的生产设备和控制系统,尤其重要的是要长期保持加工工艺参数的稳定,必须配备一整套的用来检测和校正光纤加工设备各部件的运行参数的设施和装置。

以MCVD工艺为例:

要对用来控制反应气体流量的质量流量控制器(MFC)定期进行在线或不在线的检验校正,以保证其控制流量的精度;需对测量反应温度的红外高温测量仪定期用黑体辐射系统进行检验校正,以保证测量温度的精度;要对玻璃车床的每一个运转部件进行定期校验,保证其运行参数的稳定;甚至要对用于控制工艺过程的计算机本身的运行参数要定期校验等。

只有保持稳定的工艺参数,才有可能持续生产出质量稳定的光纤产品。

5.0.2光缆缆芯制造工艺的技术要点:

每种光缆都有自己的生产工艺,因为它们之间存在着不同的性能要求和结构型式,所以各部分材料不尽相同,结构方面存在差异。

故生产过程中都有自己的生产工艺流程。

但是各种光缆的基本制造工艺流程是基本相同的。

成缆工艺首先要做两方面的准备并应注意这样几点技术要点:

(1)选择具有优良传输特性的光纤,此光纤可以是单模光纤也可以是多模光纤,并对光纤施加相应应力的筛选,筛选合格之后才能用来成缆;

(2)对成缆用各种材料,强度元件,包扎带,填充油膏等进行抽样检测,100%的检查外形和备用长度,同时,按不同应用环境,选择专用的成缆材料。

(3)在层绞结构中要特别注意绞合节距和形式的选择,要合理科学,作到在成缆、?

设和使用运输中避免光纤受力。

(4)在骨架式结构中注意光纤置入沟槽时所受应力的大小,保证光纤既不受力也不松驰跳线。

(5)中心管式结构中特别注意中心管内部空间的合理利用,同时注意填充油膏的压力与温度的控制。

5.0.3光缆外护套挤制工艺的技术要点

根据不同使用环境,选择不同的护套结构和材料,并要考虑?

设效应和老化效应的影响。

在挤制内外护套时,注意挤出机的挤出速度、出口温度与冷却水的温度梯度、冷却速度的合理控制,保证形成合理的材料温度性能。

对于金属铠装层应注意铠装机所施加压力的控制。

5.1光纤原料、制备与提纯工艺

5.1.1.光纤原料特点

1.SiO2光纤原料试剂与制备

制备SiO2石英系光纤的主要原料多数采用一些高纯度的液态卤化物化学试剂,如四氯化硅(SiCl4),四氯化锗(GeCl4),三氯氧磷(POCl3),三氯化硼(BCl3),三氯化铝(AlCl3),溴化硼(BBr3),气态的六氟化硫(SF6),四氟化二碳(C2F4)等。

这些液态试剂在常温下呈无色的透明液体,有刺鼻气味,易水解,在潮湿空气中强烈发烟,同时放出热量,属放热反应。

以SiCl4为例,它的水解化学反应式如下:

SiCl4+2H2O4HCl+SiO2(5-1-1)

SiCl4+4H2OH4SiO4+4HCl(5-1-2)

由于卤化物试剂的沸点低,SiCl4试剂的沸点在57.6℃,故易汽化,故提纯工艺多采用汽相提纯。

SiCl4的化学结构为正四面体,无极性,与HCl具有同等程度的腐蚀性,有毒。

SiCl4是制备光纤的主要材料,占光纤成分总量的85%~95%。

SiCl4的制备可采用多种方法,最常用的方法是采用工业硅在高温下氯化制得粗SiCl4,化学反应如下:

Si+2Cl2SiCl4(5-1-3)

该反应为放热反应,反应炉内温度随着反应加剧而升高,所以要控制氯气流量,防止反应温度过高,生成Si2Cl6和Si3Cl8。

反应生成的SiCl4蒸气流入冷凝器,这样制得SiCl4液体原料,工艺流程如图5-1-2。

2.SiO2光纤原料的提纯

试剂提纯工艺

经大量研究表明,用来制造光纤的各种原料纯度应达到99.9999%,或者杂质含量要小于10-6。

大部分卤化物材料都达不到如此高的纯度,必须对原料进行提纯处理。

卤化物试剂目前已有成熟的提纯技术,如精馏法,吸附法,水解法,萃取法和络合法等。

目前在光纤原料提纯工艺中,广泛采用的是“精馏-吸附-精馏”混合提纯法。

如图5-1-3。

一般情况下,SiCl4中可能存在的杂质有四类:

金属氧化物、非金属氧化物、含氢化合物和络合物。

其中金属氧化物和某些非金属氧化物的沸点和光纤化学试剂的沸点相差很大,可采用精馏法除去,即在精馏工艺中把它们作为高、低沸点组分除去,光纤中含有的金属杂质的某些特性如表5-1-3所示。

然而,精馏法对沸点(57.6)与SiCl4相近的组分杂质及某些极性杂质不能最大限度的除去。

例如:

在SiCl4中对衰减危害最大的OH-离子,它可能主要来源于SiHCl3和其他含氢化合物,而且大多有极性,趋向于形成化学键,容易被吸附剂所吸收。

而SiCl4是偶极矩为零的非极性分子,有着不能或者很少形成化学键的稳定电子结构,如图5-1-4,不易被吸附剂吸附,因此,利用被提纯物质和杂质的化学键极性的不同,选择适当的吸附剂,有效地选择性地进行吸附分离,可以达到进一步提纯极性杂质的目的。

精馏是蒸馏方法之一,主要用于分离液体混合物,以便得到纯度很高的单一液体物质。

精馏塔由多层塔板和蒸馏釜构成,蒸馏得到的产品可分为塔顶馏出液(SiCl4液体)和蒸馏釜殘液(含金属杂质物质)二种,SiCl4馏出液由塔顶蒸汽凝结得到,为使其纯度更高,将其再回流入塔内,并与从蒸馏釜连续上升的蒸汽在各层塔板上或填料表面密切接触,不断地进行部分汽化与凝缩,这一过程相当于对SiCl4液体进行了多次简单的蒸馏,可进一步提高SiCl4的分离纯度。

吸附剂的种类及选择:

吸附剂是指对气体或溶质发生吸附现象的固体物质。

在应用上要求具有巨大的吸附表面,同时对某些物质必须具有选择性的吸附能力。

一般为多孔性的固体颗粒或粉末。

常用的吸附剂有活性炭、硅氧胶、活性氧化铝和分子筛等。

在光纤原料提纯工艺中使用的吸附剂有两种:

活性氧化铝吸附柱和活性硅胶,利用活性氧化铝和活性硅胶吸附柱完成对OH-、H+等离子的吸附。

在四级精馏工艺中再加一级简单的蒸馏工艺并采用四级活性氧化铝吸附剂和一级活性硅胶吸附剂作为吸附柱。

这就构成了所谓的“精馏-吸附-精馏”综合提纯工艺。

采用这种提纯工艺可使SiCl4纯度达到很高的水平,金属杂质含量可降低到5ppb左右,含氢化物SiHCl3的含量可降低到<0.2ppm。

5.1.3.SiO2光纤用辅助原料及纯度要求

在制备SiO2光纤时,除需要SiCl4卤化物试剂外,还需要一些高纯度的掺杂剂和某些有助反应的辅助试剂或气体。

在沉积包层时,需掺入少量的低折射率的掺杂剂。

如B2O3,F,SiF4等;在沉积芯层时,需要掺杂少量的高折射率的掺杂剂,如GeO2、P2O5、TiO2、ZrO2、Al2O3等。

如采用四氯化锗与纯氧气反应得到高掺杂物质GeO2,而利用氟里昂与SiCl4加纯O2反应得到低掺杂物质SiF4等。

作为载气使用的辅助气体---纯Ar或O2。

氧气是携带化学试剂进入石英反应管的载流气体,同时,也是气相沉积(如MCVD)法中参加高温氧化反应的反应气体。

它的纯度对光纤的衰减影响很大,一般要求它含水(H2O)的露点在-70℃~-83℃,含H2O量<1ppm;其它氢化物含量<0.2ppm。

氩气(Ar)有时也被用来作为载送气体,对它的纯度要求与氧气相同。

为除去沉积在石英玻璃中的气泡用的除泡剂---氦气He。

氦气有时被用来消除沉积玻璃中的气泡和提高沉积效率,对它的纯度要求与纯氧气相同。

在光纤制造过程中起脱水作用的干燥剂-SOCl2或Cl2。

干燥试剂或干燥气体等在沉积过程中或熔缩成棒过程中起脱水作用,对它们的纯度要求与氧气相同,这样才能避免对沉积玻璃的污染。

光纤用石英包皮管技术要求

石英包皮管质量的好坏,对光纤性能的影响很大,例如,用MCVD法和PCVD法制备光纤,都要求质量好的石英包皮管,用VAD法制作的棒上,有时也加质量好的外套石英管,然后再拉丝。

这些石英包皮管均与沉积的芯层和或内包层玻璃熔为一整体,拉丝后成为光纤外包层,它起保护层的作用。

如果包皮管上某些部位存在气泡,未熔化的生料粒子和杂质,或某些碱金属元素(Na、K、Mg等)杂质富集到某一点,就会产生应力集中或者使光纤玻璃内造成缺陷或微裂纹。

一旦当光纤受到张应力作用时,若主裂纹上的应力集中程度达到材料的临界断裂应力δe,光纤就断裂。

同时还存在着另一种可能,当施加应力低于临界断裂应力时,光纤表面裂纹趋向扩大、生长,以致裂纹末端的应力集中加强。

这样就使裂纹的扩展速度逐渐加快,直至应力集中重新达到临界值,并出现断裂,这种现象属材料的静态疲劳。

它决定了光纤在有张应力作用情况下的使用寿命期限。

为提高成品光纤的机械强度和传输性能,对石英包皮管的内在的杂质含量和几何尺寸精度,都必须提出严格的要求。

管内沉积石英包皮管技术指标要求:

外径:

20±0.8(mm)外径公差:

<0.15~0.05(mm)

壁厚:

2±0.3mm壁厚公差:

0.02~0.1(mm)

长度:

1000~1200mm

锥度:

≤0.5mm/m(外径)

弓形:

≤1mm/m

不同心度:

≤0.15mm

椭圆度(长、短轴差):

≤0.8mm

CSA:

同一根包皮管,平均CSA=2.5%;同一批包皮管,平均CSA=4%(CSA-包皮管横截面的变化量)

OH-浓度:

≤150ppm

开放形气泡:

不允许存在任何大小的开放形气泡;

封闭形气泡可允许:

⑴每米一个长1.5~5mm、宽0.8mm封闭形气泡存在

⑵每米1-3个长0.5~1.5mm、宽0.1mm封闭形气泡存在

⑶每米3-5个长0.2~0.5mm、宽0.1mm封闭形气泡存在

夹杂物:

在同一批包皮管中2%包皮管允许每米有最大直径0.3mm的夹杂物。

严重斑点(非玻璃化粒子):

决不允许

外来物质(指纹、冲洗的污斑和灰尘):

决不允许

沟棱凹凸:

<0.1(mm)

表5-1-4石英包皮管中杂质含量的极限值

金属离子杂质名称AlCaFeKLiMgMnNaTi

最大允许值(ppm)24.5241.73.73.00.20.053.21.2

5.2.SiO2光纤预制棒熔炼工艺

传统实体SiO2玻璃光纤制造方法有两种:

一种是早期用来制作传光和传像的多组分玻璃光纤的方法;另一种是当今通信用石英光纤最常采用的制备方法。

先将经过提纯的原料制成一根满足一定性能要求的玻璃棒,称之为“光纤预制棒”或“毌棒”。

光纤预制棒是控制光纤的原始棒体材料,组元结构为多层圆柱体,它的内层为高折射率的纤芯层,外层为低折射率的包层,它应具有符合要求的折射率分布型式和几何尺寸。

折射率获得:

纯石英玻璃的折射率n=1.458,根据光纤的导光条件可知,欲保证光波在光纤芯层传输,必须使芯层的折射率稍高于包层的折射率,为此,在制备芯层玻璃时应均匀地掺入少量的较石英玻璃折射率稍高的材料,如GeO2,使芯层的折射率为n1;在制备包层玻璃时,均匀地掺入少量的较石英玻璃折射率稍低的材料,如SiF4,使包层的折射率为n2,这样n1>n2,就满足了光波在芯层传输的基本要求。

几何尺寸:

将制得的光纤预制棒放入高温拉丝炉中加温软化,并以相似比例尺寸拉制成线径很小的又长又细的玻璃丝。

这种玻璃丝中的芯层和包层的厚度比例及折射率分布,与原始的光纤预制棒材料完全一致,这些很细的玻璃丝就是我们所需要的光纤。

当今,SiO2光纤预制棒的制造工艺是光纤制造技术中最重要、也是难度最大的工艺,传统的SiO2光纤预制棒制备工艺普遍采用气相反应沉积方法。

目前最为成熟的技术有四种:

美国康宁公司在1974年开发成功,1980年全面投入使用的管外气相沉积法,简称OVD法(OVD-OutsideVaperDeposition);

美国阿尔卡特公司在1974年开发的管内化学气相沉积法,简称MCVD法(MCVD-ModifiedChemicalVaperDeposition);

日本NTT公司在1977年开发的轴向气相沉积法,简称VAD法(VAD-VaperAxialDeposition);

荷兰菲利浦公司开发的微波等离子体化学气相沉积法,简称PCVD法(PCVD-PlasmaChemicalVaperDeposition)。

上述四种方法相比,其各有优缺点,但都能制造出高质量的光纤产品,因而在世界光纤产业领域中各领一份风骚。

除上述非常成熟的传统气相沉积工艺外,近年来又开发了等离子改良的化学气相沉积法(PMCVD)、轴向和横向等离子化学气相沉积法(ALPD)、MCVD大棒法、MCVD/OVD混合法及混合气相沉积法(HVD)、两步法等多种工艺。

气相沉积法的基本工作原理:

首先将经提纯的液态SiCl4和起掺杂作用的液态卤化物,并在一定条件下进行化学反应而生成掺杂的高纯石英玻璃。

由于该方法选用的原料纯度极高,加之气相沉积工艺中选用高纯度的氧气作为载气,将汽化后的卤化物气体带入反应区,从而可进一步提纯反应物的纯度,达到严格控制过渡金属离子和OH-羟基的目的。

尽管利用气相沉积技术可制备优质光纤预制棒,但是气相技术也有其不足之处,如原料昂贵,工艺复杂,设备资源投资大,玻璃组成范围窄等。

为此,人们经不断的艰苦努力,终于研究开发出一些非气相技术制备光纤预制棒:

⑴界面凝胶法-BSG,主要用于制造塑料光纤;

⑵直接熔融法-DM,主在用于制备多组份玻璃光纤;

⑶玻璃分相法-PSG;

⑷溶胶-凝胶法-SOL-GFL,最常用于生产石英系光纤的包层材料;

⑸机械挤压成型法-MSP。

5.2.1.管内化学气相沉积法

管内化学气相沉积法,是目前制作高质量石英系玻璃光纤稳定可靠的方法,它又称为“改进的化学气相沉积法”(MCVD)。

MCVD法的特点是在一根石英包皮管内沉积内包皮层和芯层玻璃,整个系统是处于全封闭的超提纯状态,所以用这种方法制得的预制棒纯度非常的高,可以用来生产高质量的单模和多模光纤。

MCVD法制备光纤预制棒工艺可分为二步:

第一步,熔炼光纤预制棒的内包层玻璃

MCVD法制备光纤预制棒工艺可分为二步:

第一步,熔炼光纤预制棒的内包层玻璃

制备内包层玻璃时,由于要求其折射率稍低于芯层的折射率,因此,主体材料选用四氯化硅(SiCl4),低折射率掺杂材料可以选择氟利昂(CF2Cl2)、六氟化硫(SF6)、四氟化二碳C2F4、氧化硼B2O3等化学试剂。

并需要一根满足要求的石英包皮管(200×20mm);同时需要载气(O2或Ar)、脱泡剂(He),干燥剂(POCl3或Cl2)等辅助材料。

所需设备主要有可旋转玻璃车床、加热用氢氧喷灯、蒸化化学试剂用的蒸发瓶及气体输送设备和废气处理装置、气体质量流量控制器、测温装置等。

工艺示意图如5-2-3所示。

图5-2-3管内化学气相沉积法工艺示意图

首先利用超纯氧气O2或氩气Ar作为载运气体,通过蒸发瓶1将已汽化的饱和蒸气SiCl4和掺杂剂(如CF2Cl2)经气体转输装置导入石英包皮管中,这里,纯氧气一方面起载气作用,另一方面起反应气体的作用,它的纯度一定要满足要求。

然后,启动玻璃车床,以几十转/分钟的转速使其旋转,并用1400~1600℃高温氢氧火焰加热石英包皮管的外壁,这时管内的SiCl4和CF2Cl2等化学试剂在高温作用下,发生氧化反应,形成粉尘状的化合物SiO2与SiF4(或B2O3),并沉积在石英包皮管的内壁上。

凡氢氧火焰经过的高温区,都会沉积一层(约8-10μm)均匀透明的掺杂玻璃SiO2-SiF4(或SiO2-B2O3),反应过程中产生的氯气和没有充分反应完的原料均被从石英包皮管的另一尾端排出,并通过废气处理装置进行中和处理。

在沉积过程中,应按一定速度左右往复地移动氢氧喷灯,氢氧火焰每移动一次,就会在石英包皮管的内壁上沉积一层透明的SiO2-SiF4(或SiO2-B2O3)玻璃薄膜,厚度约为8~10μm。

不断从左到右缓慢移动,然后,快速返回到原处,进行第二次沉积,重复上述沉积步骤,那么在石英包皮管的内壁上就会形成一定厚度的SiO2-SiF4、SiO2-B2O3玻璃层,作为SiO2光纤预制棒的内包层。

温高氧化

在内包层沉积过程中,可以使用的低折射率掺杂剂有CF2Cl2、SF6、C2F4、B2O3等,其氧化原理与化学反应方程式如下:

SiCl4+O2SiO2+2Cl2(5-2-1)

SiCl4+2O2+2CF2Cl2SiF4+2Cl2+2CO2或(5-2-2)

3SiCl4+2O2+2SF63SiF4+3Cl2+2SO2或(5-2-3)

3O2+4BBr32B2O3+6Br2(5-2-4)

第二步,熔炼芯层玻璃

光纤预制棒芯层的折射率比内包层的折射率要稍高些,可以选择高折射率材料(如三氯氧磷POCl3、四氯化锗GeCl4等)作掺杂剂,熔炼方法与沉积内包层相同。

用超纯氧(O2)气把蒸发瓶1、2中已汽化的饱和蒸气SiCl4、GeCl4或POCl3等化学试剂经气体输送系统送入石英包皮管中,进行高温氧化反应,形成粉末状的氧化物SiO2-GeO2或SiO2-P2O5,并沉积在气流下漩的内壁上,氢氧火焰经过的地方,就会在包皮管内形成一层均匀透明的氧化物SiO2-GeO2(或SiO2-P2O5)沉积在内包层SiO2-SiF4玻璃表面上。

经

一定时间的沉积,在内包层上就会沉积出一定厚度的掺锗(GeO2)玻璃,作为光纤预制棒的芯层。

沉积芯层过程中,高温氧化的原理与化学反应方程式如下:

SiCl4+O2SiO2+2Cl2(5-2-5)

GeCl4+O2GeO2+2Cl2(5-2-6)

2POCl3+4O22P2O5+3Cl2(5-2-7)

芯层经数小时的沉积,石英包皮管内壁上已沉积相当厚度的玻璃层,已初步形成了玻璃棒体,只是中心还留下一个小孔。

为制作实心棒,必须加大加热包皮管的温度,使包皮管在更高的温度下软化收缩,最后成为一个实心玻璃棒。

为使温度升高,可以加大氢氧火焰,也可以降低火焰左右移动的速度,并保证石英包皮管始终处于旋转状态,使石英包皮管外壁温度达到1800℃。

原石英包皮管这时与沉积的石英玻璃熔缩成一体,成为预制棒的外包层。

外包层不起导光作用,因为依前几章的分析可知:

激光束是在沉积的芯层玻璃中传播。

由于光脉冲需经芯层传输,芯层剖面折射率的分布型式将直接影响其传输特性,那么如果控制芯层的折射率呢?

芯层折射率的保证主要依靠携带掺杂试剂的氧气流量来精确控制。

在沉积熔炼过程中,由质量流量控制器(MFC)调节原料组成的载气流量实现。

如果是阶跃型光纤预制棒,那么载气(O2)的流量应为恒定:

Q=cont(5-2-8)

如果是梯度分布型光纤预制棒,载气的流量Q可由下式决定:

(5-2-9)

式中:

-掺杂试剂载气的最大流量。

-沉积第x层时所需的掺杂试剂载气总流量。

-沉积芯层过程中的总层数。

-沉积的第x层。

g-光纤剖面折射率分布指数。

为使光纤预制棒的折射率分布达到所需的要求,可以通过向二氧化硅基体中加入少量掺杂剂来改变其折射率的方法实现。

为满足光纤的导光条件要求,通常可采用三种掺杂方式:

1.在熔炼纤芯玻璃时,按某种规律掺入少量的较石英折射率n0稍高的材料,例如(GeO2)氧化锗或氧化磷P2O3、使芯层的折射率为n1,即n1>n0;

在制备包层玻璃时,同样,掺入少量的较石英折射率n0稍低的材料,例如氟F或氧化硼B2O3等,使包层的折射率为n2并小于纯二氧化硅的折射率n0,即n2这样掺杂熔炼出的光纤预制棒完全满足对光纤导光条件的要求:

n1>n2。

2.熔炼纤芯玻璃时,掺杂方法与“1”中相同,n1>n0;而在制备包层时,只沉积二氧化硅材料,不掺杂任何掺杂剂,得到纯SiO2玻璃层,其折射率为n2=n0,满足n1>n2=n0的光纤导光条件的要求。

3.熔炼纤芯玻璃时,只沉积二氧化硅材料,不掺杂任何掺杂剂,得到纯SiO2玻璃层,其折射率为n1=n0,而制备包层玻璃时,与1.中沉积包层的方法相同,使包层的折射率为n2并小于纯二氧化硅的折射率n0,即n2n2的光纤导光条件的要求。

在光纤预制棒沉积过程中,如果掺杂试剂的含量过多,沉积层之间的玻璃热膨胀系数会出现不一致,在最后的软化吸收熔缩成棒工艺中,棒内玻璃将会产生裂纹,影响预制棒的最终质量与合格率,所以必须严格控制掺杂剂的含量。

此外,使用MCVD法熔炼光纤预制棒时,由于最后一道工序----熔缩成棒时的温度过高,1800℃,使石英包皮管芯层中心孔内表面附近的掺杂剂分解升华,扩散(GeO2沸点?

℃),最终导致预制棒中心的折射率下降,折射率分布曲线出现中心凹陷,如图5-2-5所示。

GeO2GeO+O2(5-10)

图5-2-5光纤折射率分布曲线中心凹陷

分解反应的结果是使沉积层材料成份产生变化。

GeO2挥发、分解,引起光纤中心凹陷,此凹陷的深度和宽度由其中心孔附近失去的掺杂材料(GeO2)的多少来决定。

这种现象对光纤的衰减和色散都有很大的影响,尤其对多模光纤的传输带宽影响是非常大的,仅此一项有时就把光纤宽度限制在了1GHZ•km之内,对单模光纤的色散、带宽也会造成一定的影响。

为消除或减少这种影响,一般,可采用二种方法解决:

1.补偿法:

所谓补偿法是在熔炼成实芯棒过程中,不间断的送入GeCl4饱和蒸气,以补偿高温升华、扩散造成的GeO2损失,从而达到补偿光纤预制棒中心位置折射率的降低问题。

使用此种方法会使光纤预制棒中金属锗的含量增高,导致瑞利散色损耗的增加。

因此此方法并不是最理想。

2.腐蚀法:

所谓腐蚀法是在熔缩成实芯棒时,向管内继续送入CF2Cl2、SF6等含氟饱和蒸汽和纯氧气,使它们与包皮管中心孔表面失去部分GeO2的玻璃层发生反应,生成SiF4、GeF4,从而把沉积的芯层内表面折射率降低部分的玻璃层腐蚀掉,这样中心凹陷区会被减少或完成被消除掉,浓缩成棒后可大大改善光纤的带宽特性。

同时,由于氯气具有极强的除湿作用,因此,利用CF2Cl2作蚀刻材料,具有蚀刻和除湿双重作用。

腐蚀原理