带式输送机传动装置一圆柱直齿轮减速器设计方案.docx

《带式输送机传动装置一圆柱直齿轮减速器设计方案.docx》由会员分享,可在线阅读,更多相关《带式输送机传动装置一圆柱直齿轮减速器设计方案.docx(35页珍藏版)》请在冰点文库上搜索。

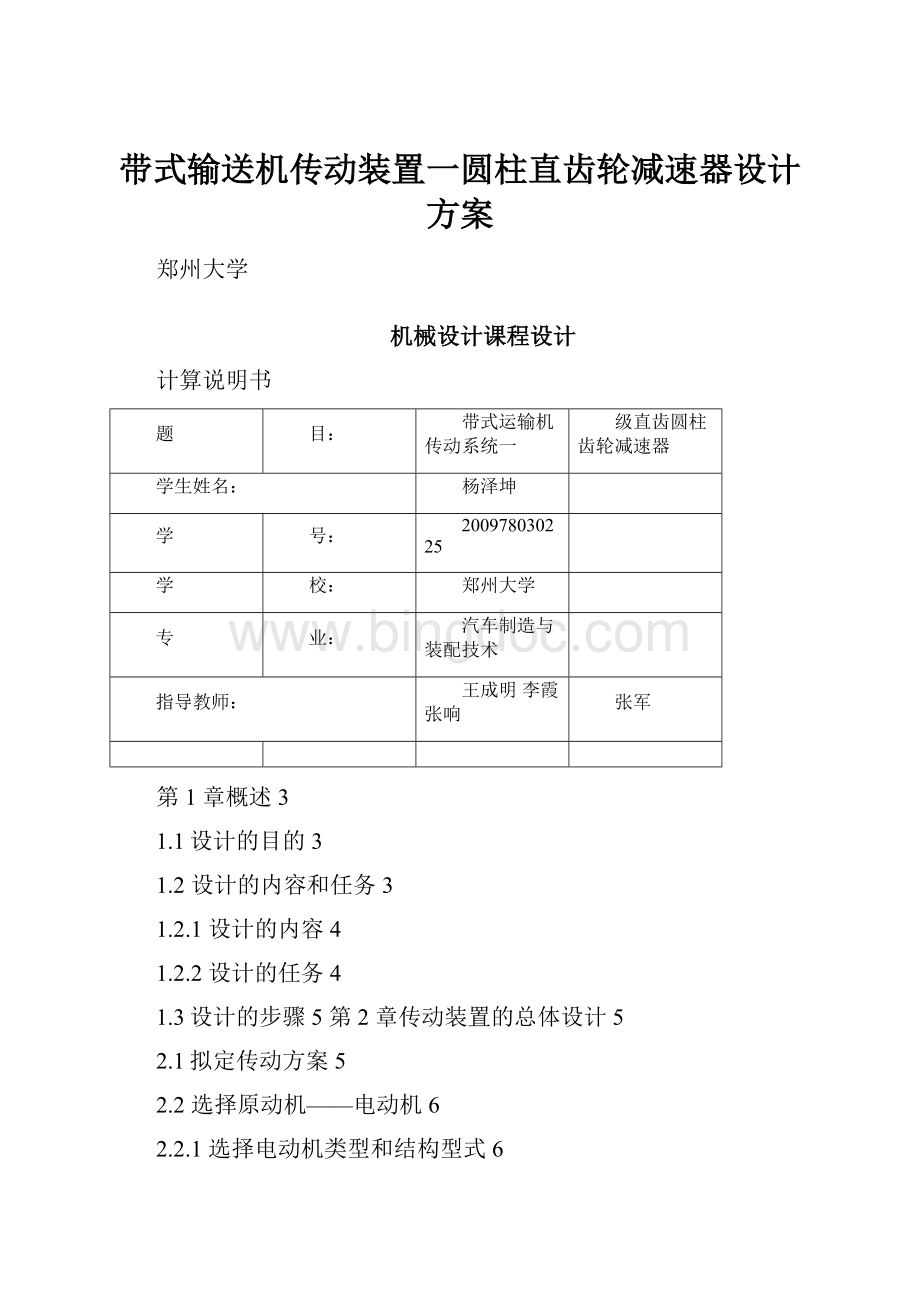

带式输送机传动装置一圆柱直齿轮减速器设计方案

郑州大学

机械设计课程设计

计算说明书

题

目:

带式运输机传动系统一

级直齿圆柱齿轮减速器

学生姓名:

杨泽坤

学

号:

200978030225

学

校:

郑州大学

专

业:

汽车制造与装配技术

指导教师:

王成明李霞张响

张军

第1章概述3

1.1设计的目的3

1.2设计的内容和任务3

1.2.1设计的内容4

1.2.2设计的任务4

1.3设计的步骤5第2章传动装置的总体设计5

2.1拟定传动方案5

2.2选择原动机——电动机6

2.2.1选择电动机类型和结构型式6

2.2.2确定电动机的功率6

2.2.3确定电动机的转速错误!

未定义书签。

2.3传动装置总传动比的确定及各级传动比的分配8

2.3.1计算总传动比9

2.3.2合理分配各级传动比9

2.4算传动装置的运动和动力参数9

2.4.10轴<电机轴)输入功率转速转矩10

2.4.21轴<高速轴)输入功率转速转矩10

2.4.32轴<低速轴)输入功率转速转矩10

2.4.43轴<滚筒轴)输入功率转速转矩错误!

未定义书签。

0第3章传动零件的设计计算12

3.1减速箱外传动零件——带传动设计错误!

未定义书签。

2

3.1.1带传动设计要求:

错误!

未定义书签。

2

3.1.2V带传动设计计算错误!

未定义书签。

2

3.2减速器内传动零件—--齿轮设计错误!

未定义书签。

5

3.2.1

选择齿轮类型、精度等级、材料及齿数

错误!

未定义书签。

5

3.2.2

按齿面接触强度设计

错误!

未定义书签。

6

3.2.3

按齿根弯曲强度计算

18

3.2.4

、齿轮几何尺寸计算

错误!

未定义书签。

0

3.3轴的设计——输入轴的设计

错误!

未定义书签。

0

3.3.1

确定轴的材料及初步确定轴的最小直径

错误!

未定义书签。

0

3.3.2初步设计输入轴的结构错误!

未定义书签。

1

3.4轴的设计——输出轴的设计22

3.4.1初步确定轴的最小直径错误!

未定义书签。

2

3.4.2初步设计输出轴的结构23

第4章部件的选择与设计25

4.1轴承的选择25

4.1.1输入轴轴承25

4.1.2输出轴轴承25

4.2

26

输入轴输出轴键连接的选择及强度计算

4.3轴承端盖的设计与选择27

4.3.1类型27

4.4滚动轴承的润滑和密封28

4.5联轴器的选择29

4.5.1、联轴器类型的选择29

4.5.2、联轴器的型号选择29

4.6其它结构设计29

4.6.1通气器的设计29

4.6.2吊环螺钉、吊耳及吊钩30

4.6.3启盖螺钉30

4.6.4定位销31

4.6.5油标31

4.6.6放油孔及螺塞31

4.7箱体32

第5章结论33参考文献34

第1章概述

1.1设计的目的

设计目的在于培养机械设计能力。

设计是完成机械专业全部课程学习的最

后一次较为全面的、重要的、必不可少的实践性教案环节,其目的为:

1.通过设计培养综合运用所学全部专业及专业基础课程的理论知识,解

决工程实际问题的能力,并通过实际设计训练,使理论知识得以巩固和提高。

2.通过设计的实践,掌握一般机械设计的基本方法和程序,培养独立设计能力。

3.进行机械设计工作基本技能的训练,包括训练、计算、绘图能力、计

算机辅助设计能力,熟悉和运用设计资料<手册、图册、标准、规范等)。

1.2设计的内容和任务

1.2.1设计的内容

本设计的题目为一级直齿圆柱齿轮减速器,设计的主要内容包括以下几方

面:

<1)拟定、分析传动装置的运动和动力参数;

<2)选择电动机,计算传动装置的运动和动力参数;

<3)进行传动件的设计计算,校核轴、轴承、联轴器、键等;<4)绘制减速器装配图及典型零件图;

<5)编写设计计算说明书。

1.2.2设计的任务

<1)减速器装配图1张<0号图纸)

<2)输入轴输出轴零件图各1张

<3)齿轮零件图1张

<4)减速器箱体零件图1张

<5)设计说明书1份

1.3设计的步骤

遵循机械设计过程的一般规律,大体上按以下步骤进行:

1.设计准备认真研究设计任务书,明确设计要求和条件,认真阅读减速器参考图,熟悉设计对象。

2.传动装置的总体设计根据设计要求拟定传动总体布置方案,选择原动机,计算传动装置的运动和动力参数。

3.传动件设计计算设计装配图前,先计算各级传动件的参数确定其尺寸,并选好联轴器的类型和规格。

一般先计算外传动件、后计算内传动件。

4.装配图绘制计算和选择支承零件,绘制装配草图,完成装配工作图。

5.零件工作图绘制零件工作图应包括制造和检验零件所需的全部内容。

6.编写设计说明书设计说明书包括所有的计算并附简图,并写出设计

第2章传动装置的总体设计

传动装置的总体设计,主要包括拟定传动方案、选择原动机、确定总传动比和分配各级传动比以及计算传动装置的运动和动力参数。

2.1拟定传动方案

机器通常由原动机、传动装置和工作机三部分组成。

传动装置将原动机的动力和运动传递给工作机,合理拟定传动方案是保证传动装置设计质量的基础。

课程设计中,学生应根据设计任务书,拟定传动方案,分析传动方案的优缺点。

现考虑有以下两种传动方案如下图所示:

a>b>

图2-1带式运输机传动方案比较

传动方案应满足工作机的性能要求,适应工作条件,工作可靠,而且要求

结构简单,尺寸紧凑,成本低,传动效率高,操作维护方便。

设计时可同时考虑几个方案,通过分析比较最后选择其中较合理的一种。

下面为图1中a、b两种方案的比较。

a方案结构简单,尺寸紧凑,成本低,操作维护方便;

b方案相比较,宽度尺寸较大,成本高。

根据传动要求,工作条件,故选择方案a,同时加上V型带传动。

即采用

V带传动和一级圆柱齿轮减速器传动。

2.2选择原动机一一电动机

电动机为标准化、系列化产品,设计中应根据工作机的工作情况和运动、动力

参数,根据选择的传动方案,合理选择电动机的类型、结构型式、容量和转

速,提出具体的电动机型号。

2.2.1选择电动机类型和结构型式

电动机有交、直流之分,一般工厂都采用三相交流电,因而选用交流电动

机。

交流电动机分异步、同步电动机,异步电动机又分为笼型和绕线型两种,其中以普通笼型异步电动机应用最多,目前应用较300广的丫系列自扇冷式笼

型三相异步电动机,电压为380V,其结构简单、起动性能好,工作可靠、价

格低廉、维护方便,适用于不易燃、不易爆、无腐蚀性气体、无特殊要求的场合,如运输机、机床、农机、风机、轻工机械等。

2.2.2确定电动机的功率

电动机功率选择直接影响到电动机工作性能和经济性能的好坏:

若所选电动机的功率小于工作要求,则不能保证工作机正常工作;若功率过大,则电动机不能满载运行,功率因素和效率较低,从而增加电能消耗,造成浪费。

1.带式输送机所需的功率巳

由[1]中公式<2-1)得:

巳=FV/1000=48001.4/1000=6.72kW

设计题目给定:

输送带拉力F输送带速度V(m/s>=1.4m/s

2.计算电动机的输出功率巳

根据文献[1]<《机械设计课程设计》唐增宝常建娥主编华中科技大学出版)表2—2确定个部分效率如下:

弹性联轴器:

r=0.99<—个)

滚动轴承<每对):

2=0.99<共三对,两对减速器轴承,一对滚筒轴承)

圆柱齿轮传动:

3二0.98<精度7级)

传动滚筒效率:

4=0.96V带传动效率:

带二0.95

得电动机至工作机间的总效率:

总二1•2・2・2•3•4•带二0.990.990.990.990.980.960.95=0.8585

电动机的输出功率:

PdFV48001.47.83KW

10001总1000汉0.8585

2.2.3确定电动机的转速

同一类型、相同额定功率的电动机低速的级数多,外部尺寸及重量较大,价格较高,但可使传动装置的总传动比及尺寸减少;高速电动机则与其相反,设计时应综合考虑各方面因素,选取适当的电动机转速。

三相异步电动机常用的同步转速有3000r/min,1500r/min,

1000r/min,750r/min,常选用1500r/min或1000r/min的电动机。

1.计算滚筒的转速nw

由公式nw二100060V计算滚筒转速nw:

兀D

工作机的转速:

1000乂60V1000乂60".4“匚/•

nw53.5r/min

兀D500兀

设计题目给定:

滚筒直径D=500mm

输送带速度V(m/s>=1.4m/s

2.确定电动机的转速nd

由参考文献[2]<机械设计)中表18—1可知一级圆柱齿轮减速器推荐传动比范围为i=3~5,由参考文献[1]V带传动比范围为i=2~4,所以总传动比合理范围为i总二6~20,故电动机转速的可选范围是:

血=(6~20)53.5r/min二321~1072r/min

符合这一范围的同步转速有750r/min、1000r/min、1500r/min

由参考文献[1]中表16—1查得:

万案

电动机型号

额定功率

电动机转速n/(r/min>

参考重量

同步转速

满载转速

1

Y160M-4

11

1500

1460

99

2

Y160L-6

11

1000

970

142

3

Y180L-8

11

750

730

151

表16—1中,考虑电动机和传动装置的尺寸、重量和总传动比,即选定3号方案,电动机型号为丫180L-8。

其主要参数如下:

表2-1电动机相关参数

型号

额定功率

满载转速

计算输出功率

轴伸长

中心高

轴颈

键槽宽

Y180L-8

11kw

730r/min

9.1kw

110mm

180mm

48mm

14mm

表2-2带式输送机相关参数

皮带速度

皮带拉力

滚筒直径

工作条件

每天时间

设计寿命

转速

功率

1.4m/s

4800N

500mm

平稳连续

8小时

「10年

53.5r/min

6.7kw

2.3传动装置总传动比的确定及各级传动比的分配

由选定电动机的满载转速nm和工作机主动轴的转速nw可得传动装置的总传

动比i=nm/nw对于多级传动i二h仏£in计算出总传动比后,应合理地分

配各级传动比,限制传动件的圆周速度以减少动载荷。

2.3.1计算总传动比

可得:

2.3.2合理分配各级传动比

由参考文献[1]中表2—3,取带传动比i带=3,i=13.64,

则一级减速器传动比

表2-3传动比分配

总传动比

电机满载转速

电机-高速轴

高速轴-低速轴

滚筒转速

i=13.64

730r/min

iv=3

i12=4.55

53.5r/min

2.4算传动装置的运动和动力参数

为进行传动件的设计计算,应首先推算出各轴的转速、功率和转矩,一般

按由电动机至工作机之间运动传递的路线推算各轴的运动和动力参数。

2.4.10轴<电机轴)输入功率、转速、转矩

Fd=7.83kW

nm二730r/min

783

Td=9550Pd/nm=9550102.43N・m

730

2.4.21轴<高速轴)输入功率、转速、转矩

P=pd01二巳・带=7.830.95=7.44KW

ni=nm/i带=243.3r/min

T,二Tdi带带=102.4330.95=291.93N«m

2.4.32轴<低速轴)输入功率、转速、转矩

2433

R]=rn3=7.44x0.98=7.29KWn?

=m/"=—=53.47r/min4.55

T,,=T,i123=291.934.550.98=1301.72N*m

2.4.43轴<滚筒轴)输入功率、转速、转矩

Pii=Pi,巴^2=7.29x0.99x0.99=7.145KW

n3二n2=53.47r/min

TIII「2=1301.720.990.99=1275.8N*m

各项指标误差均介于+0.5%〜-0.5%之间。

各轴运动和动力参数见表4:

表2-4各轴运动和动力参数

轴名

功率P(/kw>

转矩T转速n(r/min>

传动比i

效率口

0电机轴

7.83

102.43

730

3

0.95

I轴

7.44

291.93

243.3

4.55

0.98

II轴

7,29

1301.72

53.47

1

0.99

III滚筒轴

7.145

1275.8

53.47

注:

各轴输出都是依据该轴输入乘以该轴承效率得出,一对滚动球轴承效

率取0.99.

第3章传动零件的设计计算

3.1减速箱外传动零件一一带传动设计参考[2]中P163例题

3.1.1带传动设计要求:

1.带传动设计的主要内容选择合理的传动参数;确定带的型号、长

度、根数、传动中心距、安装要求、对轴的作用力及带的材料、结构和尺寸等。

2.设计依据传动的用途及工作情况;对外廓尺寸及传动位置的要求;原动机种类和所需的传动功率;主动轮和从动轮的转速等。

3.注意问题带传动中各有关尺寸的协调,如小带轮直径选定后要检查

它与电动机中心高是否协调;大带轮直径选定后,要检查与箱体尺寸是否协

调。

小带轮孔径要与所选电动机轴径一致;大带轮的孔径应注意与带轮直径尺寸相协调,以保证其装配稳定性;同时还应注意此孔径就是减速器小齿轮轴外伸段的最小轴径。

3.1.2V带传动设计计算

1、确定计算功率

由[2]中表8-7查得工作情况系数Ka=1.1

由[2]中公式8-21:

巳二KaP

Pea二心巳"17.83=8.613kW

2、选择V带的带型

根据Pea=8.613kW及nm=730r/min,由[2]中图8-11选用B型

3、确定带轮的基准直径dd并验算带速v

1初选小带轮的基准直径dd1

由[2]中表8-6和表8-8,取小带轮的基准直径dd1=150mm

2验算带速v

按[2]中公式8-13验算带的速度

因为5m/s:

:

:

v:

:

:

25m/s,故带速合适。

3计算大带轮的基准直径。

根据[2]中公式8-15a计算大带轮的基准直径dd2

dd2二idd1=3150=450mm

由[2]中表8-8取dd2=450mm

4、确定V带的中心距80和基准长度Ld

1根据[2]中公式8-20,0.7dd1dd2空a。

乞2dd1dd2,

初定中心距a0=500mm

=2500150450450一150=1987mm

24x500

由[2]中表8-2选带的基准长度Ld=2000mm

3计算实际中心距a由[2]中公式8-23计算

丄ld一也re丄2000—1987-c

a二a0—一=500510mm

22

5、验算小带轮上的包角宀

根据[2]中公式8-25计算:

6、计算带的根数z

1计算单根V带的额定功率pr由dd1=150mm和nm=730r/min,查[2]中表8-4a得R=1.93kw根据nm=730r/min、n=970r/min、i=3和B型带查[2]中表8-4b得=0.23kw查[2]中表8-5得K二0.914,查[2]中表8-2得K^0.98,

于是由[2]中公式8-26:

Pr=P0RK-Kl=(1.930.23)0.9140.98=1.935kW

2

计算V带的根数z

取5根

7、计算单根V带的初拉力的最小值F。

min

根据[2]中公式8-27:

其中q由[2]中表8-3得B型带q=0.18kg/m

应使带的实际初拉力Fo-Fomin。

&计算压轴力

压轴力的最小值由[1]中公式8-28得:

14629°

(Fpmin=2z(F0minsin」=2x5x266.74xsin—:

—=3063.39N

9、带轮结构设计

查[2]中表8-10得大、小带轮总宽度:

B=419211.5=99mm

V型带传动相关数据见表3-0V。

表3-0V型带传动相关数据

计算功率

Pc&kw)

传动比

i

带速

V(m/s>

带型

根数

单根初拉力压轴力

8.613

3

5.73

B

5

266.74

3063.39

小带轮直径

(mm>

大带轮直

径(mm>

中心距

(mm>

基准长度

带轮宽度(mm>

小带轮包角

150

450

510

2000

99

0

146.29

3.2减速器内传动零件一一齿轮设计[2]中P211题

3.2.1选择齿轮类型、精度等级、材料及齿数

按照已经选定的传动方案,高速级齿轮选择如下:

1.齿轮类型选用直齿圆柱齿轮传动

2.齿轮精度等级带式输送机为一般机器速度不高,按照[2]中表10-

8,选择7级精度

3.材料由[2]中表10-1选择:

两者材料硬度差为40HBS

小齿轮40Cr调质硬度270HBS

大齿轮45钢调质硬度230HBS

4.试选择小齿轮齿数乙=25

大齿轮齿数z2=i12•Z“=4.5525=113.75

取Z2=114齿数比Ui二応二4.55

3.2.2按齿面接触强度设计

1.确定公式内各计算数值

1试选载荷系数kt=1.3

2小齿轮转矩T1=9.55106P=9.55106乙442.92105Nmm

n1243.3

1

3由文献[2]中表10-6查得材料弹性影响系数zE=189.8MPa^

4齿宽系数:

由文献[2]中表10—7知齿宽系数爲=1

5由文献[2]中图10-21d按齿面硬度查得齿轮接触疲劳强度极限:

二Hiim1=600MPa;「Hiim1=550MPa

6计算应力循环次数

N^60n1jLh=60243.31830010=3.5108

3.5汉1088

N2*1/U10.7710

4.55

7由文献[2]中图10-19取接触疲劳寿命系数

Khn1二0.90Khn2二0.95

8计算接触疲劳许应力

取失效概率为1%安全系数S=1

由文献[2]中式10-12

!

1二-0.90600=540MPa

1S

IKhn2Hiim2^0.95550=522.5MPa

S

①试算小齿轮分度圆直径d1t

dit_2.32・

②计算圆周速度vv

二d1tn1

601000

二90.83243.3

601000

=1.16m/s

③计算齿宽b

b二dd1t=190.83二90.83mm

4计算齿宽与齿高比b

h

模数m二虫==3.63齿高h=2.25m=2.253.63=8.17乙25

5计算载荷系数

据v=1.16m/s7级精度。

由图10-8查动载荷系数K^1.04

直齿轮Kh=Kf=1

由文献[2]中表10-2查得使用系数Ka=1

由文献[2]中表10-4

用插入法查得7级精度、小齿轮相对非对称布置时

Kh:

=1.120.18(10.6d2)d20.2310”b=1.120.181.60.2310’90.83=1.43

K

由-=11.12心-:

=1.43在文献[2]中查图10-13得K<=1.35

故载荷系数K=KAKvKH一Kh—11.0411.43=1.49

6

[2]中式10-10a

按实际的载荷系数校正所算得的分度圆直径,由文献

得

■K149

d1=d1t3Kt=也8331.3=94.47mm

⑦计算模数m

m二虫二9447=3.78mm乙25

3.2.3按齿根弯曲强度计算

由文献[1]中10-5设计公式

2KT1YFaYsa

■,'dZ12F1

1.确定公式内各计算数值

1由文献[2]中图10-20C查得小齿轮的弯曲疲劳强度极限-FE^50QMPa

大齿轮的弯曲疲劳强度极限二FE2=380MPa

2由文献[2]中图10-18取弯曲疲劳寿命系数Kfn1二0.85Kfn2二0.88

3计算弯曲疲劳许应力取弯曲疲劳安全系数S=1.4由[2]中式10-12

KFN2、-FE2

S

0.88380

1.4

=238.86MPa

F

KFN1FE1

S

0.85500

1.4

=303.57MPa

4计算载荷系数K

K二KaKvKf:

Kf:

=11.0411.35=1.404

5查取齿形系数

由[2]中表10-5查得YFai=2.62YFa2=2.177

6查取应力校正系数

由[2]中表10-5查得Ysai=1.59YSa2=1.793

计算大小齿轮的

菲:

1Ysa1=2.621.59=0.013723tF1303.57

大齿轮的数值大

2.

设计计算

对比计算结果,由齿面接触疲劳强度计算的模数m大于由齿根弯曲疲劳强

度计算的模数,由于齿轮模数m的大小主要取决于弯曲强度所决定的承载能

力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径<即模数与齿数的

乘积有关,可取由齿根弯曲疲劳强度计算的模数2.92并根据就近圆整为标准值m=3,按齿面接触疲劳强度算得的分度圆直径g二94.47mm,

算出小齿轮的齿数

大齿轮的齿数z2=4.5532=143.28取z2=144

实际传动比:

i=144=4.5

32

传动比误差:

45414

.订二4.54.>4100%二1%吒5%允许

4.14

324、齿轮几何尺寸计算