高压水泵试运方案.docx

《高压水泵试运方案.docx》由会员分享,可在线阅读,更多相关《高压水泵试运方案.docx(20页珍藏版)》请在冰点文库上搜索。

高压水泵试运方案

1.0工程概况

TDQG255-90×10泵机组是为2东明恒润化工有限公司100万吨/年延迟焦化装置设计的超速高压切焦泵。

TDQG255-90型泵为卧式、筒型双壳多级离心泵结构。

它包括:

高压水泵、电动机、高速齿轮增速箱、稀油站、管路系统和自保护系统等。

它主要由泵筒体及泵内心(除泵筒体部件外所有零部件)两个组合件组成。

其中泵的设计制造,泵的总成设计以及泵组配套设备的供货由浙江科尔泵业股份有限公司负责。

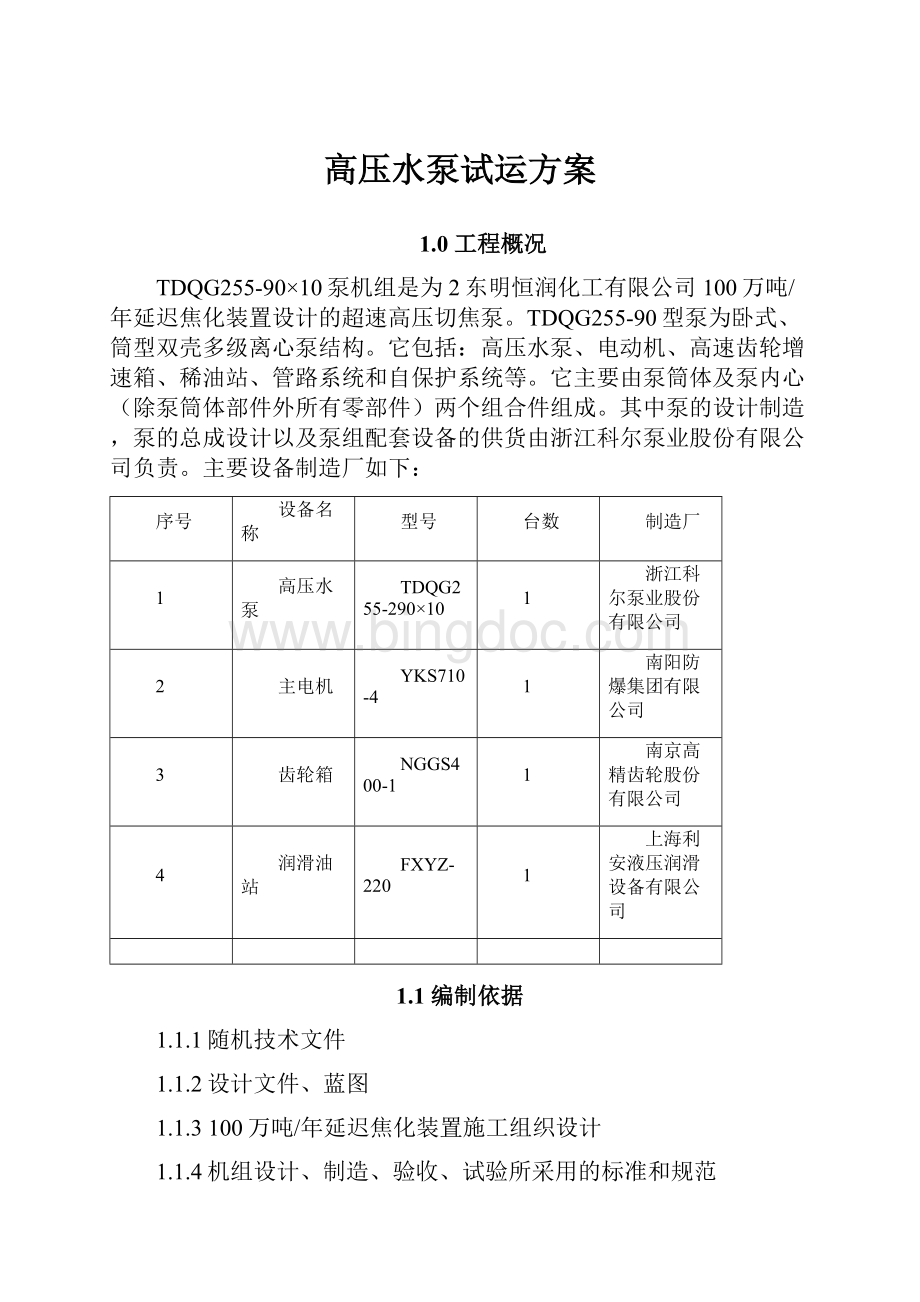

主要设备制造厂如下:

序号

设备名称

型号

台数

制造厂

1

高压水泵

TDQG255-290×10

1

浙江科尔泵业股份有限公司

2

主电机

YKS710-4

1

南阳防爆集团有限公司

3

齿轮箱

NGGS400-1

1

南京高精齿轮股份有限公司

4

润滑油站

FXYZ-220

1

上海利安液压润滑设备有限公司

1.1编制依据

1.1.1随机技术文件

1.1.2设计文件、蓝图

1.1.3100万吨/年延迟焦化装置施工组织设计

1.1.4机组设计、制造、验收、试验所采用的标准和规范

1、材料标准:

优先选用国标、部标及行业标准,对从国外引进材料,安国际标准或引进国标准。

HGJ203—83《化工机器工程施工及验收规范》(通用规定)HGJ204—83《化工机器工程施工及验收规范》

2、高压水泵

1.2.泵组主要技术参数及结构特征

1、泵

a、泵技术参数

型号TDQG255-90×10

泵送介质水(含焦炭颗粒)

介质密度998kg/m3

介质流量255m3/h

进口压力0.04Mpa

进口温度正常16.5℃最大温度30℃

扬程2880m

NOSHR7.5m

最小连续稳定流量110m3/h

转速3780r/min

效率74%

额定功率2689kw

泵质量7980kg

公用底座重量2060kg

b、结构特征

该泵为卧式双壳体十级筒型泵,内壳体为径向剖分,扩散圈结构,筒型外壳体为径向剖分,锻造加工。

泵入口及出口均垂直向上,筒体为中心线支撑。

该泵在设计过程中应由泵厂进行扭振计算和临界转速计算,动平衡试验,确保安全可靠高效的运行。

轴的机械密封采用平衡型单端面密封APIBSFO,冲洗形式为强制外冲洗(APIPLAN32),冲洗介质为软化水。

电动机为4极鼠笼型异步电动机,壳体为箱式焊接结构。

采用端盖式滑动轴,下端盖受力,上端盖起挡尘、防护用。

电动机每个轴承设1个双支铂热电阻,定子绕组设6个双支铂热电阻,每相2个。

电动机冷却方式为全封闭水—风冷却,冷却器在电动机顶端。

并装有漏水报警器。

齿轮箱箱体为焊接结构,箱体安装在底座上经找正以后,要打定位销(该销的位置在高速轴中心线上)。

齿轮箱为平行轴双斜齿齿轮,渐开线齿型。

大齿轮与大齿轮轴热镶结构,小齿轮与轴为整体结构。

润滑油站向泵、齿轮箱及电机的滑动轴承处以及齿轮箱的齿轮付处供油,强制润滑。

润滑油系统主要包括:

油箱、两台电动油泵、双联油冷却器、双联油过滤器、调节阀油管路以及油箱等。

两台油泵一开一备,当润滑油站出口压力低至0.20Mpa时,备用油泵自动启动,保证泵组润滑所需的压力。

当润滑油站出口低至0.15Mpa时,泵组自动停机。

2、消耗指数

水

序号

项目

新鲜水/循环水

压力MPa进水/回水

温度。

C进水/回水

流量t/h正常/最大

连续时间

1

油冷却器

循环水

0.4/0.25

32/40

17/34

连续

2

电机冷却

循环水

0.4/0.25

32/40

39.2/

连续

3

密封冲洗

软化水

0.3

常温

2.7/

连续

电

序号

项目

型号

电压V

容量KW

连续/间断

1

主电机

YKS710-4

10000

3300

连续

2

电机加热器

220

1.0

间断

3

润滑油泵

380

2×11

一开一备

4

油箱加热器

220

6×4

间断

3、泵组控制及监测项目

项目

安装位置及用处

报警限

报警置

备注

压力MPa

润滑油集合管压力

L

0.20

启动辅助油泵

LL

0.15

停主泵

>0.25

允许启动主电机

泵入口压力

LL

0.01

允许启动主电机

差压MPa

润滑油过滤器

H

0.15

温度。

C

润滑油油箱油温

H

≥32

停止油加热器

L

<28

启动油加热器

油冷却器油出口温度

H

55

泵径向轴承温度

H

75

HH

85

泵推力轴承温度

H

75

HH

85

电机轴承温度

H

85

HH

90

电机定子温度

H

120

HH

125

齿轮箱径向轴承

温度

H

HH

115

127

轴振动μm

泵轴承振动

H

60

HH

80

停主泵

齿轮箱输出轴

振动

H

HH

80

110

轴位移mm

泵

H

HH

+0.4

-0.7

停主泵

液位mm

润滑油箱

L

550

>550mm允许启动主电机

1.3工程特点

1.3.1设备较大,就位安装较为困难,;

1.3.2机组较为复杂,精度要求高,安装难度较大;

1.3.3施工周期较短、部分设备到货时间较晚,需作好周密的施工进度计划,合理安排施工时间,以确保施工任务按时完成。

·油系统的设备(油箱、油泵、油过滤器、油冷却器等)全部拆开,以人工方法彻底清洗干净。

·对清洗干净的设备和管道必须涂以清洁的润滑油保护,对敞口部分用干净的白布和塑料布严密封闭。

⑤油系统的安全阀按规定定压合格。

1)附属设备及管道安装

①附属设备安装应严格执行HGJ203—83《化工机器安装工程施工及验收》(通用规定)中的有关规定,在就位前必须清扫干净,保持清洁,严防杂物进入,试运前,再次检查确认后进行封闭。

②高压水泵的气、水、油系统管道在安装时应遵循相应的标准和规范,必须做到:

·安装后的管道对机器本体不得有任何附加外力。

·管口与机器相连的法兰在自由状态下的平行度、同心度必须达到出厂技术文件或设计文件要求。

·配管与机组最终连接时,应在联轴节上用百分表监测其径向位移不得超过出厂文件或规范要求,复测机组的同心度应在出厂技术文件的要求范围内。

1.2单机试车的部署

单机试运是一项技术性很强的工作,是对设计、制造、安装工作的考核,必须做好试运前的一切准备工作,制订详细的试运方案。

1.3工程特点

1.3.1试车时间紧、任务重,需作好周密的试车计划,合理安排,以确保单机试车按时完成;

1.3.2机泵的试车是对设计、制造、安装工作的考核,做好试运前的一切准备工作,制订详细的试运方案,并组织试车领导小组负责全面的协调工作。

1.4编制依据

1.4.1山东东明石化集团有限公司25万吨/年柴油加氢精制装置施工图及设备随机技术文件

1.4.2HGJ203-83《化工机器安装工程施工及验收规范》通用规定

1.4.3GB50275-98《压缩机.风机.泵安装工程施工及验收规范》

2.0主要试车程序及要求

2.1主要试车程序

2.1.1风机、泵单机试运转程序

试运前的准备工作→润滑油系统已按规定加注完毕→试车前检查→电动机无负荷试运转→连接联轴器→盘车检查→机泵带负荷试运转→试运各时段各项测试及记录→试运完毕交工验收

2.2试运前的准备工作

2.2.1组成一个由施工、生产、监理、设计及制造单位方参加的试车领导小组,负责试车的组织和指挥工作。

试车前必须编制详细的试车方案,并经试车领导小组讨论批准;

2.2.2仔细检查机组及附属设备、特殊阀门的就位、找平、找正、检查、调整等情况,确认机组安装工作已全部结束,二次灌浆达到设计强度,并有齐全的安装资料。

2.2.3检查确认与机组相连的工艺管道、润滑油系统、循环水、电、汽等公用系统安装完毕,试压吹扫合格,具备使用条件;电气、仪表控制系统已调试合格。

2.2.4在建设单位、制造厂家和施工单位有关人员参加下检查安装记录和试运转是否具备条件。

并在制造厂家代表的指导下进行试车。

2.2.5由熟练操作工人担任试车工作的操作人员并由熟悉本机组的机械、电气、仪表安装人员参加试车的维护工作;所有参加试运人员必须熟悉设备性能、技术要求、操作程序和安全规程。

2.2.6试运现场必须具备必要的消防设施和防护用品。

2.2.7准备好必要的检测仪器、仪表和试车用工具、试车用试运记录表格,安装必要的检测仪表,供试车记录和分析用。

2.2.8向参加试车人员进行详细的技术交底有着注意事项,包括安全注意事项等。

2.2.9做好与主控室、配电室的联系工作。

2.3润滑油,循环水系统

2.3.1各注油点加注合格的润滑油并确认润滑油量是否到位,以及循环水系统是否正常。

2.4试车前检查

2.4.1检查油路及油系统均处于完好状态,无漏油现象;油箱液位正常。

2.4.2盘动转子应转动灵活无异常声响。

2.4.3检查所有仪表、监测信号装置应反应灵敏准确。

2.5电动机无负荷试运转

2.5.1试运转前的准备工作:

1)按有关电气规程检查电机绝缘电阻和高压部分接线;高低压配电设备以及电动机等电气设备的整定、试验、调校均已完成;

2)全面检查各螺栓紧固情况应符合要求,脱开电机与机泵的联轴器;

3)盘车检查转子,无异常声音,转动灵活;

4)投入监测,控制仪表等。

2.5.2准备工作全部检查合格后用手动开关进行瞬时启动电动机(即转子转速示达额定转速时就停车)检查转向及转子转动情况。

2.5.3转向合格后,再启动电动机。

记录启动电流、电压、运行中每半小时记录一次电流、电压、轴承温度、定子温度和振幅等,如有异常情况须停机进行处理。

2.5.4连续运行两小时,无异常情况各项指标符合规定,视为电动机空负荷运转合格,并记录惰走时间。

2.5.5电动机空负荷包试运后,对电气系统要进行认真检查,高压电源线路及配电室要严加管理,并指定专人负责,使电动机处于良好的待启动状态。

2.6试运前的准备工作

在电动机试运转合格后,分别将各机组的电动机机泵的联轴器联上,其对中偏差应符合HGJ203-83的规定。

全面检查本体及系统所有设备、管道阀门是否已全部安装调试完毕。

仪表盘送电,全部控制,监测仪表、电气均投入运行。

投运的润滑油系统,检查调整油温、油压,油箱是否满油,是否已建立正常的工作循环,以及循环水系统是否已建立正常的工作循环。

2.8泵用水进行试运转,必须在额定负荷下连续进行单机试运转4小时

往复泵试运转时,应按下述规定升压:

无负荷(出口阀门全开)运转应不少于15分钟。

正常后,在工作压力的1/4,1/2,3/4的条件下分段运转。

各段运转时间不少于半小时。

最后在工作压力下应连续运转4小时以上。

在前一压力级试运转未合格前,不应进行后一压力级的运转。

2.9试运转中应重点检查以下项目

有无异常噪音,声响等现象;

轴承温度应符合机器的技术文件或规范的规定,若无规定,滚动轴承的温升不超过40摄氏度,其最高不应超过75摄氏度,滑动轴承的温升不超过35摄氏度,其最高不应超过65摄氏度;

检查其他主要部位的温度及各系统的压力参数,是否在规定范围内;

振动值应符合机器技术文件的规定,离心式机器应符合下表的规定:

离心式机器轴承处的振动值(毫米)

转速(r/min)

轴承处的双向振幅不大于

大于6000---12000

0.02

注:

振动值应在轴承体上(轴承.垂直.水平三个方向)进行测量。

检查驱动电机的电压,电流及温升等不应超过规定值;

检查机器各部位的紧固件有无松动现象;

如有异常现象应立即停机检查和处理。

2.10试运结束后,应及时完成下列工作

断开电源及其他动力来源;

卸掉各系统中的压力及负荷(包括放水,放气,排污等);

检查各紧固部件;

拆除临时管道及设备(或设施),将正式管道进行复位安装;

整理试运转的记录。

3.0施工进度计划

根据业主提供的开工总体计划安排以及机组目前的安装状态,机组试运转时间安排在六月下旬进行机组的单机试车。

具体的机组单机试车计划安排见下表:

电动机空负荷运转

1天

联轴器连接

0.5天

机泵启动前各项检查

0.5天

机泵试运转

1天

机泵试运转后工作

1天

4.0施工劳动力组织计划

根据机组试车特点,工期情况及设备本身特点,成立一个以钳工为主的试车小组,技术员4人(工艺、设备、电气、仪表),钳工4人,仪表工2人,电工2人,管工6人,电焊工6人,气焊工2人,起重工2人,辅助工10人组成。

5.0健康、安全、环境(HSE)保证措施

5.1严格遵守国家颁发的《建筑安装工程安全技术规程》以及公司、建设单位、项目部颁发的安全生产有关制度。

5.2组成一个由施工、生产、设计及制造单位四方参加的试车领导小组,负责试车的统一组织和指挥工作。

试车前必须编制详细的试车方案,并经试车领导小组讨论批准。

5.3清洗设备时,各种清洗油要集中保管,废油及抹油布等应及时回收,施工产生的垃圾、废料应定点堆放,定期清理。

施工现场如油站,机组附近应配有必要的消防器材。

5.4油管路酸洗、钝化过程中,法兰连接部位必须把紧,防止酸洗、钝化液泄露腐蚀设备以及伤害到人。

5.5在向油系统注油、油冲洗过程中,试车现场准备部分干沙子,将滴落的润滑油进行掩埋,并统一收集处理。

5.6单机试运时,所有人员必须服从试车领导小组的统一指挥,试车现场应明显地设立隔离标志,除操作人员外,其它人不得入内。

5.7有关的电气接线须由专职电工接线,电机的开启须由专人进行。

如遇紧急停车,必须分析停机原因后方可进行处理。

5.8现场应文明施工,各种设备及零件要堆放整齐,同时注意防尘、防火、防砸,设备视实际情况搭设保护设施。

5.9施工中必须佩带必备的各种劳动保护用品,高空作业、所搭设的脚手架必须牢靠。

脚手架搭设完毕经安全员确认后方可投入使用。

6.0质量保证措施

6.1施工过程中,严格按ISO9000质量体系标准运行,全体施工人员应明确各自的质量责任。

6.2对参与试车的人员进行详细技术交底和有关注意事项,包括安全注意事项,操作人员必须熟悉操作要领。

6.3试车前,在建设单位、制造厂家和施工单位有关人员参加下检查安装记录和试运转是否具备条件。

6.4试车过程中必须作好各种参数的原始记录,并有检测人员签字。

6.5仪表在单校及联校过程中,严格按其操作程序进行,仪表单校精度应在其规定的允许误差范围内。

6.6主控室必须落实专人操作且必须保证主控室配电室间的信息传递渠道畅通,试车过程中发现异常情况及时进行沟通、处理。

6.7检测过程中所用的计量器具、标准仪器、仪表必须有合格证,并在检验有效期内使用。

所用的测量器具的精度等级应满足检查、测量的需要。

6.0主要施工机具及手段用料

6.1主要施工机具

序号

机具名称

规格

单位

数量

备注

1

履带车吊

50t

台

1

2

卡车

9t

台

1

3

客货两用车

1.5t

台

1

4

钳工平台

500×500一级

块

1

5

手动葫芦

10t

台

4

6

手动葫芦

5t

台

2

7

手动葫芦

2t

台

2

8

千斤顶

20t、10t

台

各4

9

铝合金梯

6m伸缩式

把

2

10

台钻

ZL-13

台

1

11

手锤

4㎏

把

2

12

撬棍

根

12

13

拉码

个

2

14

力矩扳手

2000N.M

套

2

15

力矩扳手

4000N.M

套

2

16

手电筒

把

4

17

黄铜棒

300mm

根

4

18

黄铜锤

2kg

个

2

19

梅花扳手

8-36

套

2

20

内六角扳手

套

1

21

套筒扳手

套

3

22

活动扳手

12“

个

3

23

清洗油盘

个

4

6.2施工手段用料

序号

名称

型号规格

单位

数量

备注

1

斜垫铁

200×120×20

块

600

140×70×5/16

块

200

2

平垫铁

200×120×20

块

400

140×70×18

块

150

3

枕木

200×150×2000

根

150

4

钢板

δ20

m2

50

拖排垫板,找正用

5

钢板

δ12

m2

20

封管口

6

槽钢

[16

m

20

找正用

7

钢管

Ф89×5

m

120

滚筒

Ф48×3.5

m

150

脚手架

8

钢跳板

250×2500

块

40

脚手架

9

钢丝绳

Ф32-6×37+1

m

200

10

尼龙吊带

3t×3000

付

6

11

卸扣

10t、5t

个

各8

12

施工电缆

3×75+1×75

m

320

13

二硫化钼润滑脂油

复合钙基

kg

40

14

润滑油

油站用

kg

200

15

煤油

kg

100

16

机械油

N68

kg

100

加热用

17

棉纱

Kg

60

18

彩条布

m2

200

19

塑料薄膜

0.2mm

m2

250

20

铜皮

0.05mm

m2

5.0

0.10mm

m2

2.0

0.20mm

m2

1.5

0.50mm

m2

1.0

21

镀锌铁皮

0.5

m2

1.0

22

铅丝

Φ1.0

卷

2

Φ2.0

卷

3

23

油性记号笔

支

30

24

水磨砂纸

360#

张

200

25

水磨砂纸

240#

张

100

29

耐油橡胶石棉板

δ3

m2

20

30

油石

块

2

31

板锉

根

4

32

半圆锉

根

4

33

三角刮刀

把

2

34

铁丝

4#

kg

50

6.3HSE措施、质量保证措施及特殊技术措施用工料

序号

名称

型号规格

单位

数量

备注

一

防雨、尘、晒措施

1

碎石

40-60

m3

20

2

枕木

200×150×2000

根

30

3

帆布

15张

m2

300

二

加工特制工具

1

圆钢

45#

kg

200

2

工字钢

45#

kg

200

3

钢板

45#

kg

100

三

油料

1

润滑油

油箱用

kg

300

2

机械油

N68

kg

200

四

吊装加固和防震

1

槽钢

Q235

kg

1000

2

钢管

Q235

kg

500

3

钢板

Q235

kg

1000

4

橡胶板

δ10

m2

10

五

配件材料存放箱

1

角钢

60×60

kg

500

2

钢板

δ6

kg

1000

六

自制盲板

封设备进出口

1

钢板

δ6

kg

500

七

处理基础

1

用工

工日

20

八

水平和垂直二次倒运

1

枕木

200×150×2000

根

26

2

钢管

各种规格

kg

1000

3

槽钢

各种规格

kg

1000

4

电动葫芦

5吨

台

4

5

用工

工日

30

九

基础保护

1

钢板

δ6

kg

300

十

特殊垫铁

1

螺栓调整垫铁

组

8

2

顶丝

组

4

3

球型铁

组

4

十一

油过虑

1

滤网

200目

m2

2

2

滤网

180目

m2

6

7.0主要检测工具仪器

序号

名称

规格

单位

数量

备注

1

水准仪

DS-320〃

台

1

2

经纬仪

TOJ22〃

台

1

3

合像水平仪

2000.02

台

4

4

框式水平仪

2000.02

台

2

5

千分表

0.001mm

个

6

6

百分表

0.01mm

个

8

7

磁性表座

个

8

8

塞尺

1500.02

把

1

9

塞尺

3000.02

把

1

10

外径千分尺

0~500mm0.01

把

2

11

内外卡

把

2

12

游标卡尺

5000.02

把

2

13

深度游标卡尺

1500.02

把

2

14

深度游标卡尺

3000.02

把

2

15

红外线测温仪

台

1

16

钢卷尺

5m

把

4

17

钢卷尺

30m

把

1

18

测振仪

数字显示

套

1

8.0施工记录用表

开箱检查记录027

垫铁安装隐蔽工程检查记录029

机器安装记录301

机器拆检及组装间隙记录303

机器联轴器对中记录304

油系统冲洗检查记录305

出厂技术文件要求控制的参数的记录

施工原始记录