微电子工艺超详细重点总结.docx

《微电子工艺超详细重点总结.docx》由会员分享,可在线阅读,更多相关《微电子工艺超详细重点总结.docx(26页珍藏版)》请在冰点文库上搜索。

微电子工艺超详细重点总结

第一章

晶体管的发明:

当代半导体产业伴随着1974年12月16日在贝尔电话实验室固态晶体管的发明而诞生,发明者是威廉·肖克利、约翰·巴丁和沃尔特·布拉顿。

集成电路(IC)的发明:

由仙童半导体公司的罗伯特·诺伊思和德州仪器公司的杰克·基尔比于1959年分别独自发明。

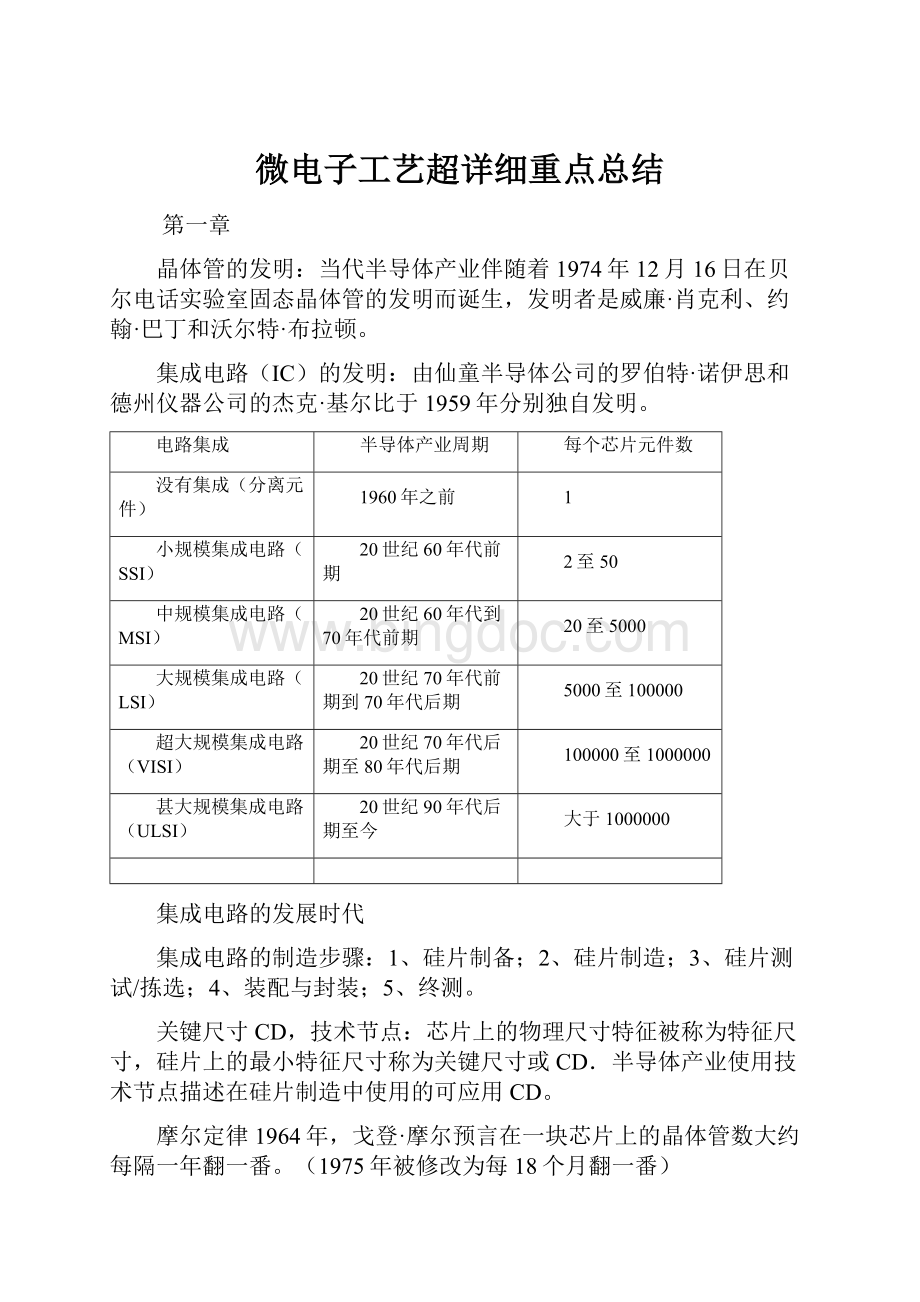

电路集成

半导体产业周期

每个芯片元件数

没有集成(分离元件)

1960年之前

1

小规模集成电路(SSI)

20世纪60年代前期

2至50

中规模集成电路(MSI)

20世纪60年代到70年代前期

20至5000

大规模集成电路(LSI)

20世纪70年代前期到70年代后期

5000至100000

超大规模集成电路(VISI)

20世纪70年代后期至80年代后期

100000至1000000

甚大规模集成电路(ULSI)

20世纪90年代后期至今

大于1000000

集成电路的发展时代

集成电路的制造步骤:

1、硅片制备;2、硅片制造;3、硅片测试/拣选;4、装配与封装;5、终测。

关键尺寸CD,技术节点:

芯片上的物理尺寸特征被称为特征尺寸,硅片上的最小特征尺寸称为关键尺寸或CD.半导体产业使用技术节点描述在硅片制造中使用的可应用CD。

摩尔定律1964年,戈登·摩尔预言在一块芯片上的晶体管数大约每隔一年翻一番。

(1975年被修改为每18个月翻一番)

电子时代阶段20世纪50年代晶体管技术;20世纪60年代工艺技术;20世纪70年代竞争;20世纪80年代自动化;20世纪90年代批量生产。

第二章

材料分类:

根据流经材料电流的不同可分为三类材料:

导体,绝缘体,半导体。

硅的优点,被选为主要半导体材料的原因:

主要有四个理由:

硅的丰裕度;更高的融化温度允许更宽的工艺容限;更宽的工作温度范围;氧化硅的自然生成。

硅的掺杂剂:

通常用于掺杂ⅢA族和ⅤA族元素。

P型—价带空穴数大于导带电子数,n型—导带电子多余价带空穴,多子—多数载流子,少子—少数载流子,pn结—是在两部分本质相同的材料之间形成的。

三类常用半导体材料:

硅,锗,砷化镓

第三章

电路类型:

模拟电路,数字电路

Pn结工作原理:

1、反偏pn结二极管:

即加反向偏压的pn结二极管其反偏的偏转形式致使通过二极管的电流很小,甚至没有电导;2、正偏pn结二极管:

电路中n区电子从偏压电源负极被排斥。

多余的电子从负极注入到充满空穴的左端,是n区中留下电子的空缺。

同时,p区的空穴从偏压电源正极被排斥。

由偏压电源正极提供的空穴中和了由偏压电源负极提供的电子。

空穴和电子在结区复合以及克服势垒电压很大地减小了阻止电流的行为。

只要偏压对二极管能维持一个固定的空穴和电子注入,电流就将持续地通过电路。

为了克服势垒,电子和空穴向结方向吸引。

双极晶体管工作原理:

BJT有三电极和两个pn结,整个晶体管从一个单一的半导体衬底开始构成。

当晶体管处在发射结正偏、集电结反偏的放大状态,发射区向基区注入电子,电子在基区中边扩散边复合,电子被集电区收集,集电结少子漂移,实现对电流的放大。

MOSFET工作原理:

每种MOSFET都有一个输入电极称为栅极。

nMOSFET用电子作为多数载流子,因而沟道为n型;沟道为p型的pMOSFET用空穴作为多数载流子。

在没有导电的状态下,沟道是由称为阱的相反掺杂类型区域构成的开路。

n沟道MOSFET在p阱内形成,而p沟道MOSFET在n阱中形成的。

在导电状态下,阱上部分的相反电荷从栅氧化物界面离开,一条多数载流子从源极的流动形成电流。

第四章

→SGS过程,方程式:

1、用碳加热硅石来制备冶金级硅:

SiC(s)+SiO2(s)→Si(l)+SiO(g)+CO(g)2、通过化学反应将冶金级硅提纯以生成三氯硅烷:

Si(s)+3HCl(g)→SiHCl3(g)+H2(g)+加热3、利用西门子方法,通过三氯硅烷和氢气反应来生产SGS:

2SiHCl3(g)+2H2(g)→2Si(s)+6HCl(g)。

单晶硅生长方法:

CZ法和区熔法。

硅片制备过程:

晶体生长→整型处理→切片→磨片倒角→刻蚀→抛光→清洗→硅片评估→包装

第五章

物质的四种形态:

固态,液态,气态,等离子态。

华氏温标(F),摄氏温标(C)与绝对温度(K)转换:

F=9/5C+32;K=C+273

压强单位体系:

标准压强0psig,绝对压强14.7psia,大气压14.7psi,水银柱29.92英寸/760毫米,760托,760000毫托,1.013巴,1013毫巴,101325帕斯卡

第六章

沾污的类型:

颗粒、金属杂质、有机物沾污、自然氧化层、静电释放(ESD)

MIC:

金属离子在半导体材料中是高度活动性的,被称为可动离子沾污(MIC),当MIC引入到硅片中时,在整个硅片中移动,严重损害器件电学性能和长期可靠性,未经处理过的化学品中得钠是典型的、最为普遍的MIC之一。

ESD:

静电释放(ESD)是静电荷从一个物体向另一物体未经控制的转移,可能损坏微芯片。

ESD带来的问题:

几个纳秒内静电释放能产生超过1A的峰值电流,简直可以蒸发金属导体连线和穿透氧化层,也可能成为栅氧化层击穿的诱因。

一旦硅片表面有了电荷积累,它产生的电场就能吸引带电颗粒或极化并吸引中性颗粒到硅片表面。

微环境:

是指在硅片和净化间环境不位于同一工艺室时,通过一个屏蔽来隔离它们所创造出来的局部环境。

硅片湿法清洗,配方,原理,步骤:

H2SO4/H2O2(piranha)有机物和金属;UPW清洗(超纯水)清洗;HF/H2O(稀HF)自然氧化层:

UPW清洗;SC-1颗粒;UPW清洗;HF/H2O自然氧化层;UPW清洗;SC-2金属;UPW清洗;HF/H2O自然氧化层;UPW清洗;干燥。

—SC-1:

NH4OH/H2O2/H2O按1:

1:

5到1:

2:

7的配比混合。

是碱性溶液,能去除颗粒和有机物质。

对于颗粒,主要通过氧化颗粒或电学排斥起作用。

—SC-2:

HCl/H2O2/H2O按1:

1:

6到1:

2:

8的配比混合。

用于去除硅表面的金属,必须用高氧化能力和低pH值的溶液。

金属成为离子溶于具有强烈氧化效应的酸液中。

—piranha:

它联合使用硫酸和过氧化氢去除硅片表面的有机物和金属杂质。

最长见的组分是7份浓缩H2SO4和3份H2O2.

第九章

硅片制造分区:

硅片制造厂可以分为6个独立的分区:

扩散(包括氧化、膜淀积和掺杂工艺)、光刻、刻蚀、薄膜、离子注入和抛光。

CMOS制作步骤如下:

1、双阱工艺;2、浅槽隔离工艺;3、多晶硅栅结构工艺;4、轻掺杂漏(LDD)注入工艺;5、侧墙的形成;6、源/漏(S/D)注入工艺;7、接触孔的形成;8、局部互连工艺;9、通孔1和金属塞1的形成;10、金属1互连的形成;11、通孔2和金属塞2的形成;12、金属2互连的形成;13、制作金属3直到制作压点及合金;14、参数测试。

浅槽隔离工艺:

浅槽隔离(STI)是在衬底上制作的晶体管有源区之间隔离区的一种可选工艺。

可分为三个主要步骤:

槽刻蚀、氧化物填充、氧化物平坦化。

槽刻蚀:

1、隔离氧化层;2、氮化物淀积;3、第三层掩膜,浅槽隔离;4、STI槽刻蚀。

STI氧化物填充:

1、沟槽衬垫氧化硅;2、沟槽CVD氧化物填充。

氧化物平坦化:

抛光是最有效的一种平坦化技术,STI氧化层抛光—氮化物去除的基本步骤如下:

1、沟槽氧化物抛光(化学机械抛光);2、氮化物去除。

多晶硅栅结构工艺:

晶体管中栅结构的制作是流程当中最关键的一步,因为它包括了最薄的栅氧化层的热生长以及多晶硅栅的刻印和刻蚀,而后者是整个集成电路工艺中物理尺度最小的结构。

多晶硅栅的宽度通常是整个硅片上最关键的CD线宽。

多晶硅栅结构制作的基本步骤:

1、栅氧化层的生长;2、多晶硅淀积;3、第四层掩膜,多晶硅栅;4、多晶硅栅刻蚀。

局部互连工艺:

晶体管以及其他钛硅化物之间布金属连接线,所用到的方法称为局部互联(LI)。

形成局部互联氧化硅介质的步骤:

1.氮化硅化学气相淀积2.掺杂氧化物的化学气相淀积3.氧化层抛光4第九层掩膜,局部互联刻蚀。

制作局部互联金属的步骤:

1金属钛淀积(PVD工艺);2氮化钛淀积;3钨淀积(化学气相淀积工艺平坦化);4磨抛钨。

大马士革:

先淀积一层介质薄膜,接下来是化学机械抛光,刻印,刻蚀和钨金属淀积,最后以金属层抛光结束。

最终在硅片表面得到一种类似精致的镶嵌首饰或艺术品的图案。

第十章

热预算:

工艺中硅曝露需要的热能(如将温度乘以时间)称为热预算。

氧化膜的用途:

1、保护器件免划伤和隔离沾污;2、限制带电载流子场区隔离(表面钝化);3、栅氧或储存器单元结构中的介质材料;4、掺杂中的注入掩蔽;5、金属导电层间的介质层。

干法氧化、湿法氧化方程式:

1、如果生长发生有干氧,也就是没有水汽的氛围里,则化学反应方程式为:

Si(固)+O2(气)→SiO2(固)2、当反应中有水汽参与,即湿氧化时,氧化反应速率会大大加快。

湿氧的化学反应方程式为:

Si(固)+2H2O(水汽)→Si02(固)+2H2(气)膜的特点:

在氧化生长中,湿氧反应会产生一层二氧化硅膜和氢气。

然而反应生成的氢分子会束缚在固态的二氧化硅层内,这使得氧化层的密度比干氧要小。

这种情况可以通过在惰性气体中加热氧化来改善,以得到与干氧化生长相类似的氧化膜结构和性能。

氧化物生长速率:

氧化物生长速率用于描述氧化物在硅片上生长的快慢。

影响它的参数有温度、压力、氧化方式(干氧或湿氧)、硅的晶向和掺杂水平。

生长阶段:

氧化物由两个生成阶段描述:

线性阶段和抛物线阶段。

1、二氧化硅生长的最初阶段是线性阶段,硅片表面上硅的消耗与时间呈线性关系。

氧化物生长线性阶段的有效性是氧化物的厚度大约生长到150Å左右。

用线性等式描述为:

X=(B/A)t2、氧化生长的抛物线阶段是氧化生长的第二阶段,而且是在氧化物厚度大约150Å以后才开始的。

用于描述抛物线阶段的公式是:

X=(Bt)1/2.

LOCOS:

硅片上的选择性氧化区域是利用二氧化硅来实现对硅表面相邻器件之间的电隔离。

传统的0.25μm工艺以上的器件隔离方法是硅的局部氧化(locos)用淀积氮化物膜作为氧化阻挡层,热氧化后,氮化物和任何掩膜下的氧化物都被去除,露出裸露的硅表面。

工艺:

1、氮化硅淀积;2、氮化硅掩蔽与刻蚀;3、硅的局部氧化;4、氮化硅去除。

鸟嘴效应:

当氧扩散穿越已生长的氧化物时,他是在各个方向上扩散的。

一些氧原子纵向扩散进入硅,另一些氧原子横向扩散。

这意味着在氮化物掩膜下有着轻微的侧面氧化生长。

由于氧化层比消耗的硅更厚,所以在氮化物掩膜下的氧化生长将抬高氮化物的边缘,我们成为鸟嘴效应。

浅槽隔离:

(STI)用于亚0.25μm工艺的选择性氧化的主要技术,sti氧化硅衬底步骤:

1氮化硅淀积;2沟槽掩蔽与刻蚀;3侧墙氧化与沟槽填充;4氮化硅平坦化;5氮化硅去除。

卧式炉:

用于一定的不太苛刻的条件,相对立式炉的低成本使他们对大于0.5μm图形化的硅片具有吸引力。

常规装载硅片数目为200片/炉;净化室占地面积较大,而且拥有4根工艺管道;气流动力学较差,这源于舟、铲子等硬件,浮力和重力导致气流分布不均;硅片温度梯度大,叶片阴影的辐射;装/卸硅片过程中的颗粒控制相对差;石英更换涉及更多并且慢;装载硅片技术自动化困难;工艺前后炉管气氛的控制较难。

立式炉:

主要的控制系统分为五部分(卧式炉也一样)工艺腔;硅片传输系统;气体分配系统;尾气系统;温控系统。

立式炉的出现的主要原因是利用立式炉减少净化室的占地面积并提高自动化处理程度。

常规装载硅片数目为100片/炉;净化室占地面积较小;并行处理工艺中的装卸舟,可提高产量;气流动力学,较高的GDF和气流分布均匀、一致;舟旋转,提商膜均匀性很容易包括在内;硅片温度梯度小;装/卸硅片过程中的颗粒控制是通过上下装片方式,改善颗粒控制;石英更换更容易和更快,导致停机时间缩短;装载硅片技术是使用机械人技术使自动化更容易;工艺前后炉管气氛的控制极好,真空或中性气氛。

快速热处理(RTP):

在非常短的时间内(经常几分之一秒),将单个硅片加热至400-1300C温度范围内的一种方法。

带有辐射热和冷却源,通常一次处理一篇硅片。

优点:

减少热运算;硅中杂质运动最小;减小玷污,这归功与冷壁加热;由于较小的腔体体积,可以达到清洁的气氛;更短的加工时间(指循环时间)

第十一章

成膜技术被用来加工电路,主要用隔离绝缘介质层之间所夹的金属导电层连接不同的IC器件。

多层金属化:

指用来连接硅片上高密度堆积器件的那层金属层和绝缘介质层。

如果没有绝缘介质层,就会发生电短路,金属层通过在绝缘介质层上开的孔来连接。

铝金属化;铝金属化使用铝合金作为互联线。

金属铝淀积到整个硅片的表面,形成固态薄膜,然后进行刻蚀来定义互联线的宽度和间距。

每层金属层被定义为Metal-1,Metal-2.。

关键层指那些线条宽度被刻蚀为器件特征尺寸的金属层(例如特征尺寸是0.15nm)对于甚大规模集成电路,特征尺寸的范围一般是:

形成栅的多晶硅,氧结构以及距离硅片表面最近的金属层。

关键层对于颗粒杂质很敏感,在小尺寸下,可靠性问题(如电迁徙)更加显著。

非关键层指处于上部的金属层,有更大的线宽(通常0.5um甚至更大)对于颗粒玷污不够敏感。

然后其长导线长度会影响芯片的速度。

层间介质(ILD):

应用于器件中不同的金属层之间。

ILD充当两层导电金属或者相邻金属线条之间的隔离膜。

介质硅上有源器件和第一层金属之间的电绝缘层成为第一层层间介质(ILD-1)也称为金属前绝缘层(PMD)

PMD的重要作用:

电学上ILD-1隔离晶体管器件和互连金属层;物理上,ILD-1隔离晶体管器件和可移动粒子等杂质源。

薄膜:

指一种在衬底上生长的薄固体物质。

如果一种固体物质具有三维尺寸〔厚度、宽度和长度〕,那么薄膜是指某一维尺寸(通常是厚度)远远小于另外两维上的尺寸。

半导体制造的薄膜淀积是指任何硅片衬底上物理淀积一层膜的工艺。

这层膜可以是导体绝缘物质或半导体材料。

淀积膜可以是二氧化硅,氮化硅,多晶硅以及金属,比如铜或者难熔金属(如钨)

薄膜特性:

1、好的台阶覆盖能力;2、填充高的深宽比间隙的能力;3、好的厚度均匀性;4、高纯度和高密度;5、受控制的化学剂量;6、高度的结构完整性和低的膜应力;7、好的电学特性8、对衬底材料或下层膜好的粘附性。

薄膜生长阶段:

淀积膜的过程有三个不同的阶段。

第一步是晶核形成,成束的稳定小晶核形成,这一步发生在起初少量原子或分子反应物结合起来,形成附着在硅片表面的分离的小膜层的时候。

晶核直接形成于硅片表面,是薄膜进一步生长的基础。

第二步聚集成束,也称为岛生长。

这些随机方向的岛束依照表面的迁移率和束密度来生长。

岛束不断生长,直到第三步即形成连续的膜,这些岛束汇集合并形成固态的薄层并延伸铺满衬底表面。

膜淀积技术:

其中主要的淀积方法可分为化学工艺和物理工艺。

物理工艺包括物理气相沉积(PVD)、蒸发、旋涂方法。

化学工艺包括化学气相沉积(CVD)、电镀。

重点介绍CVD。

化学气相沉积(CVD)指通过气体混合的化学反应在硅片表面淀积一层固体膜的工艺。

硅片表面以及附近的区域被加热来向反应系统提供附加的能量。

CVD的基本方面:

1、产生化学变化,这可以通过化学反应或是热分解(称为高温分解);2、膜中所有的材料物质都源于外部的源;3、化学气相淀积工艺中的反应物必须以气相形式参加反应。

5种基本化学反应:

1、高温分解:

通常在无氧的条件下,通过加热化合物分解(化学键断裂);2、光分解:

利用辐射使化合物的化学键断裂分解;3、还原反应:

反应物分子和氢发生的反应;4、氧化反应:

反应物原子或分子和氧发生的反应;5:

氧化还原反应:

反应3与4的组合,反应后形成两种新的化合物。

反应步骤:

1、气体传输至淀积区域:

反应气体从反应腔入口区域流动到硅片表面的淀积区域;2、膜先驱物的形成:

气相反应导致膜先驱物(将组成膜最初的原子和分子)和副产物的形成;3、膜先驱物附着在硅片表面:

大量的膜先驱物输运到硅片表面;4、膜先驱物粘附:

膜先驱物粘附在硅片表面;5、膜先驱物扩散:

膜先驱物向膜生长区域的表面扩散;6、表面反应:

表面化学反应导致膜淀积和副产物的生成;7、副产物从表面移除:

吸附(移除〉表面反应的副产物;8、副产物从反应腔移除:

反应的副产物从淀积区域随气流流动到反应腔出口并排出。

CVD过程中的掺杂:

PSG:

在淀积二氧化硅的过程中,反应气体加入PH3的过程中,形成磷硅玻璃。

在磷硅玻璃中,磷以五氧化二磷的形式存在,磷硅玻璃有五氧化二磷和二氧化硅的混合物共同组成。

SiH4(g)+2PH3(g)+O2(g)—SiO2(s)+2P(s)+5H2(g).

BSG:

用乙硼烷替代磷化氢,就可得到硼硅玻璃(BSG)。

BPSG:

另一种在二氧化硅中掺杂的方法是引入重量百分比为2%到6%的三氧化二硼,与五氧化二磷形成硼磷硅玻璃。

CVD反应器加热:

热壁反应采用加热的方法,不仅加热硅片,还加热硅片的支持物以及反应腔的侧壁。

冷壁反应器只加热硅片和硅片支持物。

APCVD:

反应在常压下进行,反应器设计能够相对简单并允许高的淀积速度。

APCVD(常压CVD)的特点:

优点是反应简单,淀积速度快,低温。

缺点是淀积的膜台阶覆盖能力差,有颗粒污染,低出产率。

主要应用于低温SiO2。

用SiH4淀积SiO2用O2氧化SiH4淀积SiO2,通常在氩气或氮气中将SiH4稀释到很低含量,这一反应在400-500°C的低温下进行,优势在于在铝连线上作为ILD的SiO2的淀积.缺点是台阶覆盖能力和间隙填充能力都很差。

对于关键。

的ULSI来说,APCVD的方法不适合。

用TEOS-臭氧方法淀积SiO2:

TEOS是正硅酸乙酯,Si(C2H5O4),是一种有机液体,通常用一种气体如N2,传送TEOS混合气体到达反应腔。

O3比O2有更强的反应活性。

因此,不用等离子体,在低温常压下进行,淀积的SiO2膜改善了台阶覆盖轮廓,均匀性好,具有作为绝缘介质优异的电学特性。

反应方程式:

Si(C2H5O4)+8O3→SiO2+10H20+8CO2。

APCVDEOS-臭氧淀积的优点:

对于高的深宽比的槽有优良的覆盖填充能力。

另一个优点是反应过程中仅利用热CVD工艺来淀积二氧化硅。

掺杂SiO2SiO2通常采用P,B等化学物质来掺杂。

SiO2中掺杂P称为磷硅玻璃(PSG)。

LPCVD(低压CVD)的特点:

优点是高纯度和均匀性,一致的台阶覆盖能力,大的硅片容量,比LPCVD系统有更低的成本,更高的产量及更好的膜性能,因此应用更为广泛。

缺点是高温,低的淀积速率,需要更多的维护,要求更高的真空系统支持。

主要应用在高温SiO2,Si3N4,多晶硅,W,WSi2。

二氧化硅:

LPCVD二氧化硅有很多应用,例如可以做ILD,浅槽隔离的填充物和侧墙等。

用TEOS制备的SiO2普通做法是在低压650-750°C下,热分解TEOS,称为APTEOS(低压TEOS法),由于气体在表面的快速扩张,可以制作出均匀性优异的SiO2.

硅烷制备SiO2较低温度(450°C)氧化硅烷的方法LPCVD淀积SiO2,台阶覆盖能力差。

更高的温度下(900°C)可以用SiH2Cl2和N2O来制备更高质量的SiO2。

氮化硅介绍:

氮化硅通常被用来做硅片的最终的钝化保护层,因为他能很好的抑制杂质和潮气的扩散。

也用来作为掩膜材料,用于浅槽隔离工艺。

氮化硅具有高的介电常数,因而不能作为ILD绝缘层,因为会导致导体之间大的电容。

沉积方法:

LPCVD法(可以获得良好阶梯覆盖能力和高度均匀性的Si3N4膜),在减压和温度在700-800下反应如下:

3SiCl2H2(g)+4NH3(g)→Si3N4(s)+6HCl(g)+6H2(g)。

在APCVD中,可以用硅烷和氮气制作氮化硅,但膜的均匀性和产量不如LPCVD工艺。

多晶硅:

通常用LPCVD方法淀积。

作为栅电极原因:

1通过掺杂可以得到特定的电阻2和SiO2优良的界面特性3和后续高温工艺的兼容性4比金属电极更高的可靠性5在陡峭的结构上淀积的均匀性6实现栅的自对准工艺。

多晶硅的制备方法:

在575-650°C通过热分解硅烷可以用LPCVD淀积多晶硅。

低压反应用纯硅烷或者含量为20%-30%的硅烷和氮气的混合气体通入反应系统,在压强为0.2-1.0托的条件下淀积多晶硅,加入乙硼烷会形成激发的BH3,催发气相反应的进行,反应式为:

SiH4(g)→Si(s)+2H2(g)

CVD使用等离子体的好处:

1、更低的工艺温度(250~450℃);2、对高的深宽比间隙有好的填充能力(用高密度等离子体);3、淀积的膜对硅片有优良的粘附能力;4、高的淀积速率;5、少的针孔和空洞,因而有高的膜密度;6、工艺温度低,因而应用范围广。

两类等离子体工艺:

等离子体增强CVD(PECVD)高密度等离子体CVD(HDPCVD)

等离子体CVD中膜的形成过程:

1、反应物进入反应室;2、电场使反应物分解;3、薄膜初始物形成;4、初始物吸附;5、初始物扩散到衬底中;6、表面反应;7、副产物的解吸附作用;8、副产物去除。

PECVD特点:

1、PECVD的反应温度远远低于LPCVD的反应温度2、PECVD是典型的冷壁等离子体反应,硅片被加热到较高温度而其他部分未被加热。

需要控制淀积的相关参数以确保温度梯度不会影响膜厚度的均匀性。

3产生的颗粒更少,需要少的停工淸洗时间。

SiO2制作:

SiH4和N2O的混合气体能生成更均匀的膜,反应:

SiH4(g)+2N20(g)→Si02(s)+2N2(g)+2H2(g)生成的SiO2接近于化学计量分析值,尽管在膜中含有一些H和少量的N。

H能够以Si-H、Si-O-H.、H-O-H的形式存在。

对于MOS晶体管而言,O-H基团对其电学特性不利,因而要尽可能减少。

Si3N4制作:

PECVD氮化硅通常使用硅烷和氨气或氮气来反应,反应方程式如下:

SiH4(g)+NH3(g)→SixNyHz(s)+H2(g);SiH4(g)+N2(g)→SixNyHz(s)+H2(g)。

PECVD氮化硅会增加膜的压应力,原因是淀积过程中的离子轰击会破坏Si-N或Si-H键。

氮化硅膜中高的压应力会导致下面金属铝的空洞和开裂。

膜中H的含量一般很高,H能减小膜的压应力,但同时也会使膜的特性蜕化。

用N2来替代NH3,可以降低H的含量。

然而,N2离化难以形成等离子体。

PECVD在小尺寸器件应用的限制:

间隙填充。

在间隔宽度小于0.5um的情况下,用PECVd填充高的深宽比间隙会损伤顶部并产生空洞,这会影响其电学特性和长期可靠性。

对0.25um及以后技术节点的器件,HDPCVD因其良好的间隙填充能力而去代理PECVD。

HDPCVD特点:

等离子体在低压下以高密度混合气体的形式直接接触到反应腔中硅片的表面的一种淀积方法。

它的主要优点是可以在300~400℃较低的淀积温度下,制备出能够填充高深宽比间隙的膜。

硅片偏置的作用是给高能粒子定方向。

该工艺使用同步淀积和刻蚀作用,它是用介质材料填充高深宽比的间隙并且无空洞形成的基础,称为淀积刻蚀比(D:

E)对于hdpcvd来说典型的可是比为3:

1,意思是淀积的速率是刻蚀速率的三倍。

增加该比值可以增加淀积速率提高硅片产量,但如果比值过高可能由于间隙没有完全填充,形成空洞。

介电常数:

非导电材料的介电常数指在电场影响下存储电势能的有效性,也就是代表隔离材料作为电容的能力。

最低为空气的1。

高k材料能存储更多的电能。

减小ILD的介电常数的好处:

减小绝缘介质的k值,可以减少相邻导线间的电耦合损失,这是因为绝缘介质存储更少的电场并因此花更短的时间来充电,从而提髙金属导线的传导速率。

对于金属线间隔很近的小尺寸器件,低k值的材料作为ILD至关重要。

随着线宽减小,导体和介质的电耦合效应会增加,用低k值材料可以补偿这一点。

高k材料研究:

主要是为了DRAM存储器的应用以及最终取代超薄栅氧。

RC延迟:

芯片的不断缩