山东职业院校技能大赛高职组.docx

《山东职业院校技能大赛高职组.docx》由会员分享,可在线阅读,更多相关《山东职业院校技能大赛高职组.docx(16页珍藏版)》请在冰点文库上搜索。

山东职业院校技能大赛高职组

2017年山东省职业院校技能大赛高职组

自动化生产线安装与调试赛项任务书

一、竞赛设备及工艺过程描述

YL-335B自动化生产线由供料、输送、装配、加工和分拣等5个工作单元组成,其中供料和输送单元、装配单元、加工单元和分拣单元各用一台PLC承担其控制任务,4台PLC之间通过RS485串行通信的方式实现互连,系统主令工作信号由连接到主站(供料-输送站)PLC的触摸屏人机界面提供,主站与各从站之间通过网络交换信息。

构成分布式的控制系统。

自动化生产线的主要工作目标是把装配单元料仓内的白色、黑色或金色的小圆柱芯件嵌入到供料单元提供的待装配工件(白色或黑色塑料)中,压紧加工后送往分拣单元,分拣单元按照两位配料员设定完后的配料品种和数量及出料顺序,将物料送到设定的配料工位。

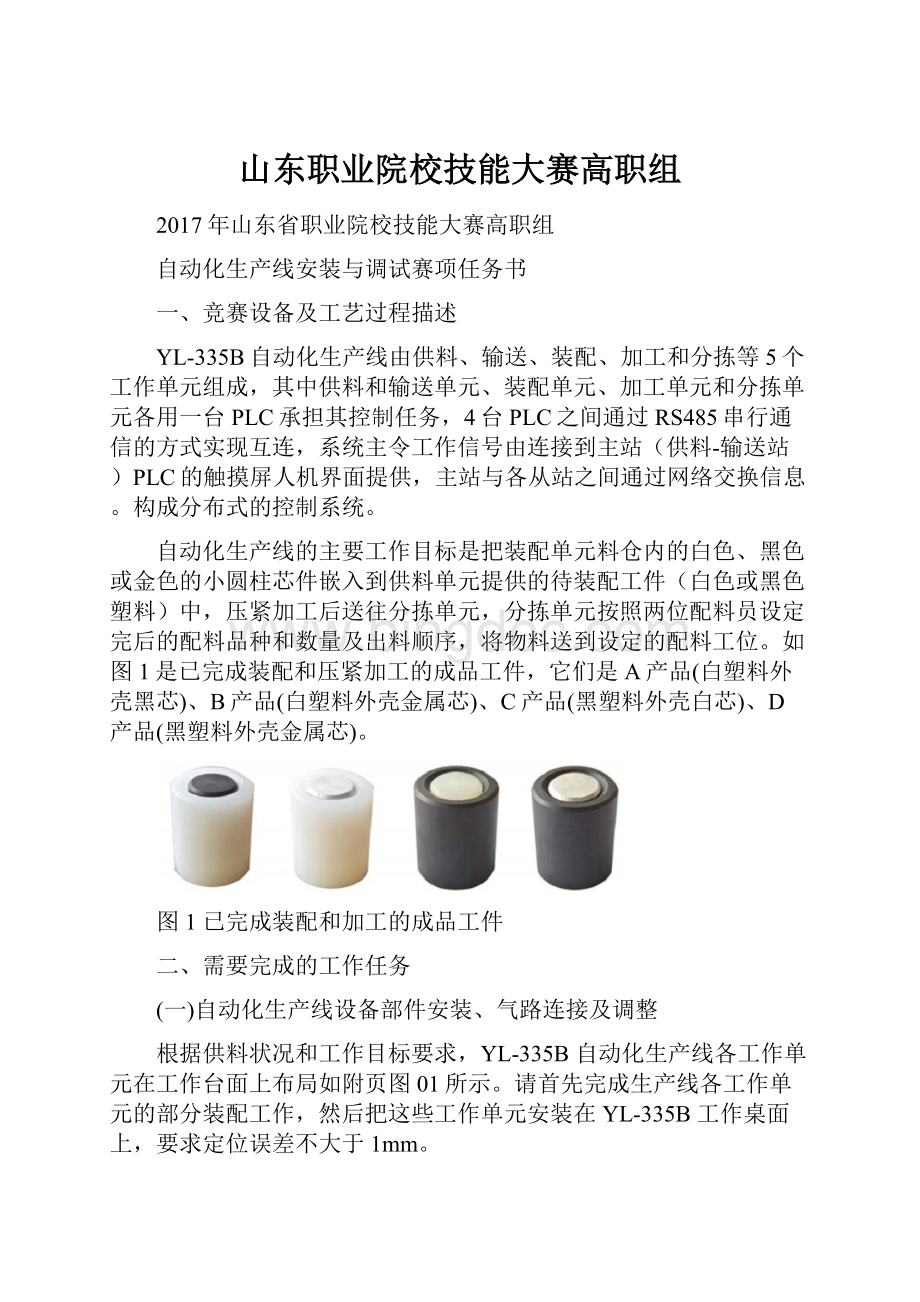

如图1是已完成装配和压紧加工的成品工件,它们是A产品(白塑料外壳黑芯)、B产品(白塑料外壳金属芯)、C产品(黑塑料外壳白芯)、D产品(黑塑料外壳金属芯)。

图1已完成装配和加工的成品工件

二、需要完成的工作任务

(一)自动化生产线设备部件安装、气路连接及调整

根据供料状况和工作目标要求,YL-335B自动化生产线各工作单元在工作台面上布局如附页图01所示。

请首先完成生产线各工作单元的部分装配工作,然后把这些工作单元安装在YL-335B工作桌面上,要求定位误差不大于1mm。

1、根据附页图02(分拣单元的装配效果图),完成分拣单元装置侧部件的安装和调整以及工作单元在工作台面上定位。

然后根据分拣单元工作的工艺要求完成它们的气路连接,并调整气路,确保各气缸运行顺畅和平稳。

2、输送单元直线导轨底板已经安装在工作台面上,继续完成装置侧部分的机械部件安装和调整工作,再根据该单元工作的工艺要求完成其气路连接,并调整气路,确保各气缸运行顺畅和平稳。

输送单元的装配效果图如图2所示。

图2输送单元安装效果图

3、供料单元、加工单元和装配单元的装置侧部分机械部件安装、气路连接工作已完成,请将这三个工作单元安装到工作台面上,然后进一步加以校核并调整气路,确保各气缸运行顺畅和平稳。

4、YL-335B自动化生产线各工作单元装置部分的安装位置如附页图01所示。

图中,长度单位为毫米,要求安装误差不大于1mm。

(二)电路设计和电路连接

1、加工、装配单元的电气接线已经完成,请根据实际接线查核确定PLC的I/O分配,作为程序编制的依据。

2、根据工作任务的要求,完成输送单元装置侧和PLC侧的电气接线,该单元装置侧的信号分配和PLC的I/O分配请自行确定,请根据工作任务的要求,设置松下伺服驱动器的参数。

3、根据工作任务的要求,完成供料单元PLC侧的电气接线,该单元装置侧的信号分配和PLC的I/O分配请自行确定。

4、在附页图03的电路图框(A3图纸)上设计分拣单元的电气控制电路,并根据所设计的电路图连接电路。

电路图应包括PLC的I/O端子分配和变频器主电路及控制电路,电路连接完成后应根据运行要求设定变频器有关参数(其中要求斜坡下降时间或减速时间参数不小于0.8S),变频器有关参数应以表格形式记录在所提供的电路图上。

5、电路设计应符合“自动化生产线安装与调试赛项电气制图的要求”。

电路和气路连接应布局合理、绑扎工艺工整美观;电线连接时必须用冷压端子,电线金属材料不外露,冷压端子金属部份不外露。

6、部分设备的故障检查及排除,在本生产线已经完成安装的供料、加工和装配单元中,可能存在硬件和软件故障,请检查并排除这些故障,使之能按工作要求正常运行。

如果在竞赛过程中一直未能排除故障,允许放弃此项工作,由技术支持人员排除故障,但将失去该项工作的得分。

在完成软件故障排除工作后,须在附页答卷中填写故障现象和处理措施,作为软件故障排除评分的依据。

(三)各站PLC网络连接

本系统的PLC网络指定供料-输送站作为系统主站。

请根据您所选用的PLC类型,选择合适的网络通信方式并完成网络连接。

(四)连接触摸屏并组态用户界面

触摸屏应连接到系统中主站PLC的相应接口。

在TPC7062K人机界面上组态画面,要求用户窗口包括引导界面、测试界面、启动界面、配料设定界面和配料运行界面,分别如图3、4、5、6和7所示。

各个界面中按钮以及指示灯外形可自行选择。

1、引导界面说明:

触摸屏上电后,启动引导界面。

该界面的组态要求,参见图6说明如下:

(1)图中的工位号填写考生所在的工位号。

图3引导界面

(2)设备上电后,PLC将传送有关网络是否正常状态、本站设备是否处于初始位置状态、本站按钮/指示灯模块中的模式选择开关SA所处位置等信息至触摸屏。

界面上的4个指示灯应显示相应状态。

(3)界面上的操作提示区中所提示的操作信息及操作要求如下:

①当SA选择测试模式时,若本站设备尚未处于初始状态,提示“设备尚未处于初始状态,请执行复位操作!

”。

这时可触摸“复位按钮”或按下按钮/指示灯模块中的SB2按钮,PLC将执行设备复位程序,使设备返回初始状态。

②当SA选择测试模式时,若本站设备已处于初始状态,提示“请按测试键,进入测试模式界面”。

此时可触摸界面上的“进入测试”按钮,切换到测试模式界面。

③当SA选择运行模式时,若存在网络故障或本站设备尚未处于初始状态,提示“网络故障或设备尚未处于初始状态,不能进入运行状态”。

此时触摸“进入运行”按钮无效。

④当SA选择运行模式时,若网络正常、且本站设备已在初始状态,提示“请按运行键,进入运行模式界面”。

这时可触摸“进入运行”按钮,进入启动界面。

2、测试界面说明:

传输站传送测试界面用以测试抓取机械手从某一起始单元传送工件到某一目标单元的功能,包括从供料到装配、装配到加工、加工到分拣、供料到分拣、装配到分拣等5个项目的测试。

5个项目测试开始前首先进行抓取机械手装置动作的单步测试,点击“机械手测试”按钮,弹出的窗口内应设置分别控制抓取机械手提升气缸、手臂伸缩气缸、摆动气缸和气动手指的按键开关,并设置显示各气缸的指示灯,其目标是测试抓取机械手各气缸的运动是否正常。

图4输送测试界面

(1)界面上应设置5个测试项目的选择标签。

项目未被选择时,标签的文字和边框均呈黑色,例如

;触摸该标签,测试项目被选择,标签的文字和边框均呈红色。

如果该测试尚未开始,再次触摸该标签,项目选择将复位。

(2)界面上应设置启动测试的按钮,某一测试项目被唯一选择后,触摸“启动测试”按钮或按下按钮/指示灯模块中的SB1按钮,该项目测试开始。

此时该选择标签旁的指示灯将被点亮,表示该项目测试在进行中。

测试过程中,界面上应显示抓取机械手装置的当前位置坐标值。

测试完成后,标签旁的指示灯熄灭。

(3)如果触摸了2个或2个以上的项目选择标签,将发生“多1报警”,界面上的“多1报警”指示灯将快速闪烁。

此时应复位测试尚未开始的选择标签,报警消除。

(4)界面上应设置抓取机械手装置越程故障报警指示灯。

发生左右极限越程故障时,报警指示灯快速闪烁,重新上电后,选择“机械手复位”使机械手装置到达原点位置,故障被复位。

(5)机械手装置设置在合适位置,执行机械手上行,下行,伸出,缩回,加紧,放松的动作,以确保机械安装合理。

(6)若界面上5个测试项目的选择标签均在复位状态,这时可触摸“返回引导界面”按钮返回到引导界面。

3、启动界面说明:

从引导界面,选择“进入运行”,进入自动运行状态,弹出如下对话框:

图5启动界面

(1)按触摸屏“配料”键,弹出“请输入帐号”的对话框,配料人员输入任意的一个两位数帐号,(11~99之间)则弹出“请输入密码”的对话框,配料人员输入密码为2017并确认。

若输入的密码正确,则切换到配料设定界面,若输入的密码不正确,则弹出“请重新输入密码”的对话框,需要再次输入密码,直到正确为止。

一个帐号代表一名配料人员。

(2)人机界面上设定的分拣单元变频器运行频率为(20Hz~40Hz)。

(3)只有网络正常、装置处于初始状态,分拣站频率设定符合要求,并且先后已经有两个配料人员设定完配料品种、数量、出料顺序和生产工位,按触摸屏“启动”键,设备才可以启动,否则自动配料装置不会启动运行,触摸屏也不会切换到“配料运行”界面。

(4)只有系统停止状态,并且系统处于初始状态,这时可触摸“返回引导界面”按钮返回到引导界面。

4、配料设定界面说明:

图6配料设定界面

在启动界面输入配料人员的帐号和正确的密码后,进入配料设定阶段,进行配料品种、数量、出料顺序和配料工位的设定。

(1)配料界面上的“A产品”、“B产品”、“C产品”、“D产品”四个按键用于设定配料品种、数量和出料顺序。

按下配料品种键,该键由原色(红色)变为蓝色,然后在该键后面的输入框内输入领取的数量,按下“确认”键后该键由蓝色变为黄色,表示领取该品种的数量设置完成。

设定一个品种的数量后,才可设定下一品种的数量。

设定配料品种和数量的顺序,就是配料工位的出料顺序(如先按“B产品”设定B产品数量,再按“A产品”设定A产品数量,再按“C产品”设定C产品数量,最后按“D产品”设定D产品数量,则配料工位的出料顺序为B产品、A产品、C产品、D产品)。

(2)本次任务规定每个帐号选择的品种大于或等于2个,每个品种配料数量为不超过3个,一次配送完成。

当设定一次配料的数量超过规定数量时,提示栏出现“你设定的数量超过规定,请重新设定”的提示。

(3)四种产品配置的数量设定完成后,在提示区出现“配料顺序”的提示,如:

B2A3C1D2(可选满4种,可选2种或3种)。

出现该提示后可按界面上的“确认”键,表示完成配料品种、数量和出料顺序的设定。

未按“确认”键之前,可按“重设”键,对先前设定的配料品种、数量和出料顺序重新设定。

只有在完成配料品种、数量和出料顺序的设定后,才可进行配料工位的设定。

(4)工位选择原则:

工位三为废料收集工位,工位一和工位二为生产工位。

每个登陆的账户只能选择一次工位,每个工位也只能被使用一次。

第一次登陆的账户可在工位一和工位二中任意选定,第二次登陆的账户只能选择工位一和工位二中余下的工位。

选定时,按“工位一”键,再按“确认”键,表示选择工位一;或,按“工位二”键,再按“确认”键,表示选择工位二。

若你选择的工位已被前一次登陆人员设定,提示栏出现“你选择的工位被使用,请重新选择”,按另一个工位键后再按“确认”键。

按“确认”键,3S后触摸屏界面返回到启动界面,如图5。

(5)触摸屏界面返回到启动界面后,可进行下一人次的配料设定,一个完整的配料过程需要两个账户先后登陆设定来完成。

若已有两个账户分别设置完配料后,再按配料键无效。

5、运行界面窗口组态应按下列功能自行设计:

配料结束后,在启动界面(如图5),按启动按钮进入运行界面(如图7),界面功能包括如下:

(1)当前配料送往的工位。

(2)当前配料的帐号。

(3)实时显示变频器启动后的输出频率(精确到0.1Hz)。

(4)当前配料品种的顺序和数量。

(5)当前配料品种已完成的数量。

(6)指示各工作单元的运行、故障状态。

图7运行参考界面

其中故障状态包括:

①供料单元的供料不足状态和缺料状态。

②装配单元的供料不足状态和缺料状态。

③输送单元抓取机械手装置越程故障(左或右极限开关动作),以及工作单元运行中的紧急停止状态。

发生上述故障时,有关的报警指示灯以闪烁方式报警。

(五)程序编制及调试

1、输送单元的复位操作

设备上电后,输送单元抓取机械手装置可能不在初始状态。

此时人机界面将不能从引导界面切换到输送站传送功能测试界面或全线运行界面。

为此可触摸“复位按钮”或按下按钮/指示灯模块中的SB2按钮进行复位操作。

使抓取机械手的摆动气缸和气动手指置于初始位置,并使装置返回到原点。

复位操作时,返回原点的速度可自行设定。

复位过程中,输送单元按钮/指示灯模块中指示灯HL1以每秒1次的频率闪烁,直到复位完成后熄灭。

2、单站测试模式

单站测试模式包括:

输送站传送功能测试;装配和分拣站利用本站主令器件实现各站的功能测试。

进行单站测试时,各站的方式转换开关SA应设置到单站位置。

(1)输送站单站测试

①抓取机械手装置从某一起始单元传送工件到某一目标单元的功能测试当人机界面处于测试界面,且在界面上选择测试项目后,PLC程序应根据所选项目,按下表要求使相应指示灯点亮或熄灭,以提示现场操作人员进行相关操作。

项目名称

供料至装配

装配到加工

加工到分拣

装配到分拣

供料到分拣

指示灯状态

HL1常亮

HL2常亮

HL3常亮

HL1、HL2常亮

HL2、HL3常亮

现场操作人员根据所选项目,在项目起始单元工作台放置一个工件,然后触摸人机界面上的“启动测试”按钮或按下按钮/指示灯模块中的SB1按钮,该项测试开始。

测试动作顺序如下:

A.抓取机械手装置移动到起始单元工作台正前方,然后从工作台抓取工件。

B.抓取动作完成后,机械手装置向目标单元移动。

到达目标单元工作台的正前方后,即把工件放到工作台上,然后机械手各气缸返回初始位置,项目测试完成。

C.项目测试完成后,除非在人机界面上复位该项测试选择,否则,测试仍可按上述步骤再次进行。

注:

◆抓取机械手装置的移动速度指定为300mm/s。

◆抓取机械手抓取和放下工件的步骤请自行确定。

◆某项测试开始后,若发生“多1报警”,PLC将向人机界面发出报警信号,但该项测试仍然继续。

②运行的安全及可靠性测试

A.紧急停车处理:

如果在测试过程中出现异常情况,可按下急停按钮,装置应立即停止工作。

急停复位后,装置应从急停前的断点开始继续运行。

B.越程故障处理:

发生左或右限位开关动作的越程故障时,伺服电机应立即停车,并且必须在断开伺服驱动器电源再上电后故障才有可能复位。

(2)装配单站测试要求:

设备上电和气源接通后,若单元各气缸满足初始位置要求,装配单元料仓上已经有足够的小圆柱芯件(以下简称芯件)。

则“正常工作”指示灯HL1常亮,表示设备准备好。

否则,该指示灯以1Hz频率闪烁。

A.若设备准备好,按下SB1按钮,装配单元启动,“装配运行”指示灯HL2常亮。

如果回转台上的左料盘内没有芯件,就执行下料操作;如果左料盘内有芯件,而右料盘内没有芯件,执行回转台回转操作。

B.如果回转台上的右料盘内有芯件且装配台上有待装配工件,执行装配机械手抓取芯件,嵌入待装配工件中的操作。

C.完成装配任务后,装配机械手应返回初始位置,等待下一次装配。

D.若在运行过程中再次按下SB1按钮,则供料机构应立即停止供料,在装配条件满足的情况下,装配单元在完成本次装配后停止工作,指示灯HL2熄灭。

E.在运行中发生“芯件不足”报警时,警示灯中红色灯以1Hz的频率闪烁,绿色和黄色灯保持常亮。

装配单元继续工作;在运行中发生“芯件没有”报警时,红色警示灯以亮1秒,灭0.5秒的方式闪烁;黄色灯熄灭,绿色灯保持常亮。

装配单元在完成本周期任务后停止。

除非向料仓补充足够的工件,该单元不能再启动。

(3)分拣站单站测试要求:

①设备上电和气源接通后,若工作单元的三个气缸满足初始位置要求,传送带电机处于停止状态,则“正常工作”指示灯HL1常亮,表示设备准备好。

否则,该指示灯以1Hz频率闪烁。

②若设备准备好,按下启动按钮SB1,系统启动,绿色指示灯HL2常亮,传送带在停止待料状态。

A.当传送带入料口人工随机地放下一个成品工件后,变频器即启动,驱动传动电动机以频率为10Hz的速度低速进入检测区,然后在以30Hz的速度,把工件带往分拣区。

如果被传送的工件满足某一工位的推入条件,则工件到达该工位中间时传送带停止,由相应的推料气缸把工件推入工位槽中。

B.在运行过程中按下停止按钮SB2,HL3以亮一秒灭0.5秒的方式闪烁,运行完本周期后系统停止,系统停止后HL1和HL2熄灭,HL3常亮。

C.工件分拣到各工位的原则:

工位一的推入条件为:

由A、B、C产品各一个构成的一组套件;工位二的推入条件为:

由B、C、D产品各一个构成的一组套件,两个工位均不考虑工件的推入顺序,如果传送带送来的的工件均满足工位一与工位二的推入条件,则如果两工位已推入的工件数相同,优先推入工位一,否则优先推入工件多的工位。

不符合条件的工件推入工位三。

当工位一和工位二均推入一套(3个)工件则分拣站系统停止,HL3常亮。

3、正常情况下系统全线运行模式

(1)系统的启动

人机界面切换到启动界面窗口后,输送站PLC程序应首先检查网络通讯是否正常,各工作站是否处于初始状态。

初始状态是指:

①工作站的方式转换开关均置于联机方式。

②输送单元抓取机械手装置在初始位置且已返回参考点停止。

③供料单元和装配单元料仓内有足够的工件。

各从站均处于准备就绪状态。

若上述条件中任一条件不满足,则安装在装配站上的绿色警示灯以0.5Hz的频率闪烁。

红色和黄色灯均熄灭。

这时系统不能启动。

如果网络正常,上述各工作站均处于初始状态,则绿色警示灯常亮。

并且已有2个配料人设定完配料品种、数量、出料顺序和生产工位,此时若触摸人机界面上的启动按钮或输送站SB1按钮,系统启动。

绿色和黄色警示灯均常亮,并且输送站、供料站、分拣站、装配站、加工站的指示灯HL3常亮,表示系统在全线方式下运行。

注:

若系统启动前供料或装配或加工单元工作台上留有工件。

且本次运行是上电后直接进入或进行单站测试以后切换而来,请人工清除留有的工件后再启动系统。

(2)正常运行过程

①系统启动后,若供料单元的出料台上没有工件,就执行把工件从料仓推出的操作。

②系统启动后,若供料单元出料台已推出工件、装配单元装配台有装配完成的工件、加工单元加工台有加工完成的工件,相应从站就向主站发出搬离请求。

主站则根据其抓取机械手装置是否空闲以及各从站搬离条件是否满足给予响应。

③若供料单元有搬离请求,装配单元装配台没有工件,且输送站抓取机械手装置在空闲等待中,则抓取机械手装置立即前往原点。

到达后执行抓取供料单元出料台上工件的操作。

动作完成后,伺服电机驱动机械手装置以不小于300mm/s的速度移动到装配单元装配台的正前方,把工件放到装配单元的装配台上。

机械手装置缩回到位后,恢复空闲状态。

④若装配单元有搬离请求,加工单元加工台没有工件,且输送站抓取机械手装置在空闲等待中,抓取机械手装置应立即前往装配单元装配台抓取已装配的工件,然后从装配站向加工单元运送工件,到达加工单元加工台正前方,把工件放到加工台上。

机械手装置的运动速度要求与③相同。

机械手装置缩回到位后,恢复空闲状态。

⑤若加工单元有搬离请求,分拣单元进料口没有工件,且输送站抓取机械手装置在空闲等待中,则抓取机械手装置应立即前往加工单元加工台正前方,抓取已压紧的工件,抓取动作完成后,机械手臂逆时针旋转90°。

在分拣站传送带停止运行后手臂伸出,执行在传送带进料口上方把工件放下的操作。

操作完成并缩回到位后,顺时针旋转90°,恢复空闲状态。

⑥若加工单元的搬离条件和供料单元的搬离条件同时被满足,则主站优先响应加工单元的搬离请求。

⑦装配站、加工站的工艺工作过程与单站过程相同,但必须在主站机械手在相应工作台放置工件完成,手臂缩回到位后工作过程才能开始。

⑧分拣站在系统启动时,当进料口传感器检测到工件且输送站机械手已缩回到位后,变频器以人机界面中所指定的频率的80%驱动传送带电机运转,把工件带往分拣区,分拣原则:

按先设置先配送的原则,先完成第一配料人员的设置配料,再完成第二配料人员的设置配料,必须按配料人员设定配料品种和数量及出料顺序,将物料送到设定的配料工位。

符合当前配料品种顺序、数量和工位要求的产品,到达该工位中间时传送带停止,由相应的推料气缸把工件推入工位槽中。

不符合当前配料品种顺序、数量和工位要求的产品,到达回收工位中间时传送带停止,由相应的推料气缸把工件推入废料回收工位槽中。

(3)系统的正常停止系统完成配送任务时,系统发出停止运行指令。

该指令发出后的处理要求如下:

①供料站接收到该指令时,立即停止推出工件出料台。

②若输送站正在响应某一从站的搬离请求,则应在响应完成,抓取机械手恢复空闲状态后,以350mm/s的速度返回原点。

若搬离请求的目标单元为装配或加工单元,在接收到工件后,应完成本次装配或加工任务然后停止,但应保留装配完成或加工完成的信号。

③若配料任务完成,分拣单元上有未处理的产品,所接收到的产品直接传送到回收工位,完成入槽操作后停止工作。

上述操作完成后,各工作站表示运行的指示灯(HL3)均熄灭,警示灯中黄色灯熄灭,绿色灯仍保持常亮,系统处于停止状态。

装置停止后,系统自动返回启动界面,若系统需再次运行,可重新进行配料设定。

如果各工作站重新进行单站测试,所保留供料完成、装配完成、加工完成的信号应予清除。

3、全线运行模式下的异常工作状态

(1)工件供给状态的信号警示如果发生来自供料站或装配站的“工件不足够”的预报警信号或“工件没有”的报警信号,系统应对的策略与前述的供料和装配单元单站应对策略相同。

(2)回收的成品工件的处理:

如果由供料单元料仓推出的工件是从分拣单元工位三回收过来的成品工件,则工件推出到出料台后应按下输送站的SB2按钮加以人工确认。

该工件将不需要再进行装配和加工处理,而是由输送站抓取机械手抓取该工件直接送往分拣站。

(3)装配后不需要加工的工件处理:

如果在装配单元装配操作时,小圆柱芯件能完全嵌入待装配工件中,则该工件不需要再进行压紧加工,这时可按下输送站的SB2按钮加以人工确认。

输送站在响应装配单元的搬离请求时应由输送站抓取机械手抓取该工件直接送往分拣站。

三、注意事项

(1)选手应在300分钟内完成工作任务。

(2)选手应在附页电路框图中完成分拣单元PLC的I/O端子分配、变频器主电路和控制电路设计图。

(3)选手提交最终的PLC程序和触摸屏画面,存放在“D:

\2017自动线省赛\XX“文件夹下(XX:

工位号)。

选手的试卷用工位号标识,不得写上姓名或与身份有关的信息(竞赛时每组发放二套试题及一张电路框图,竞赛结束时一并收回)。

(4)比赛中如出现下列情况时另行扣分:

①调试过程中由于撞击造成抓取机械手不能正常工作扣15分。

②选手认定器件有故障可提出更换,经裁判测定器件完好时每次扣3分,器件确实损坏每更换一次补时5分钟。

(5)由于错误接线等原因引起PLC、伺服电机及驱动器、变频器和直流电源损坏,取消竞赛资格。

排除故障记录表

序号

故障现象

排除故障措施

1

2

3

4

5

6