PCBA装联通用工艺规范.docx

《PCBA装联通用工艺规范.docx》由会员分享,可在线阅读,更多相关《PCBA装联通用工艺规范.docx(38页珍藏版)》请在冰点文库上搜索。

PCBA装联通用工艺规范

PCBA装联通用工艺规范

拟制:

审核:

标准化:

批准:

共36页

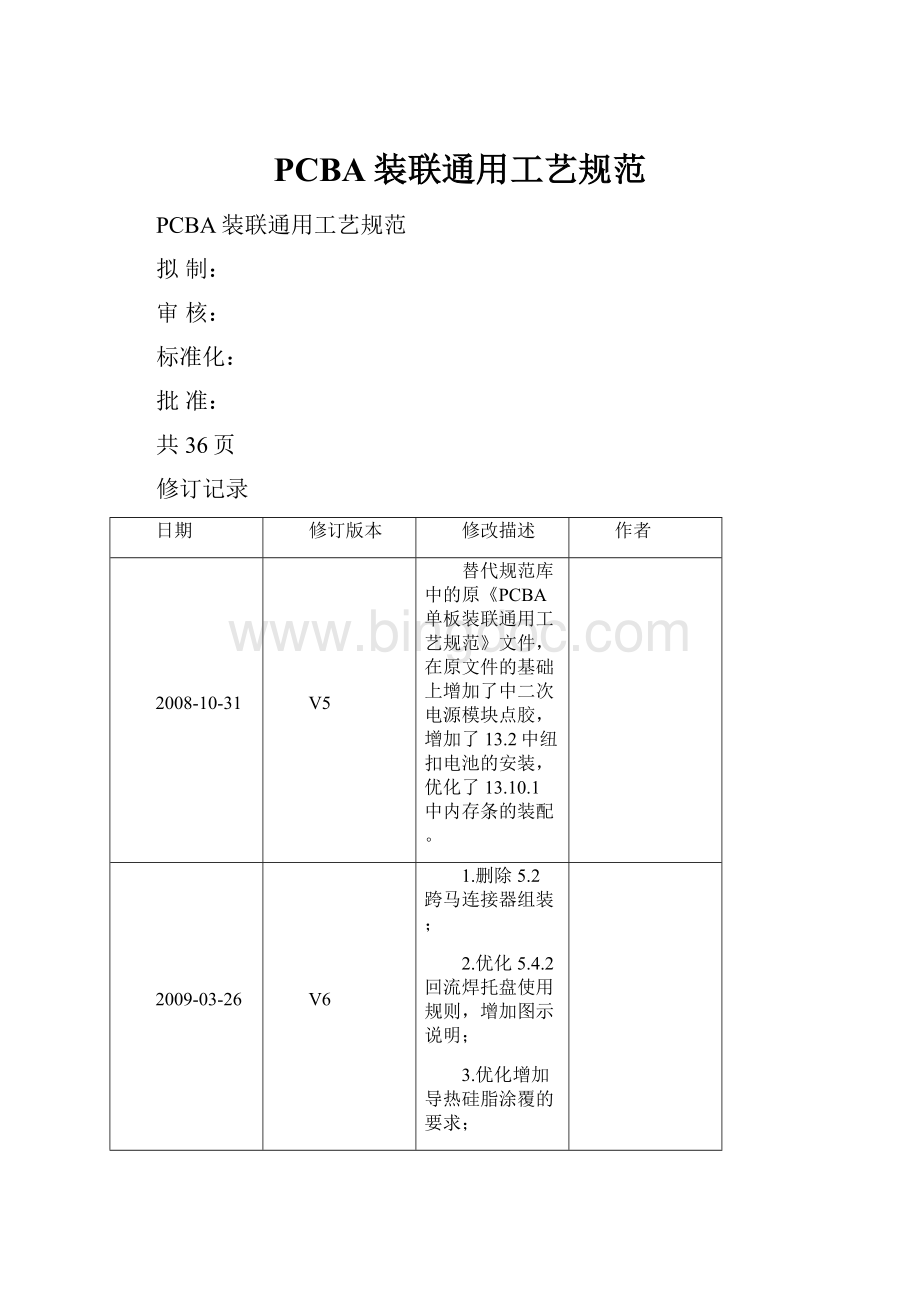

修订记录

日期

修订版本

修改描述

作者

2008-10-31

V5

替代规范库中的原《PCBA单板装联通用工艺规范》文件,在原文件的基础上增加了中二次电源模块点胶,增加了13.2中纽扣电池的安装,优化了13.10.1中内存条的装配。

2009-03-26

V6

1.删除5.2跨马连接器组装;

2.优化5.4.2回流焊托盘使用规则,增加图示说明;

3.优化增加导热硅脂涂覆的要求;

4.优化增加电压调整器装配方法描述和电压调整器螺钉紧固后点胶固定的要求;

6.优化6.6增加晶体卧装样品图片;

7.删除6.9电容;

8.优化6.11使双面背胶/导热垫成型描述更准备、更规范;

插件前帖高温胶纸调整到第六章(6.14);

10.将7.2插件前的防护要求调整到第六章(6.15);

11.删除9.3.21>插座点黄胶;

5>带电池的电池插座点胶的方式和方法要求;

导热胶固定;

14.删除13.1指示灯和座的装配关系;

15.删除13.2纽扣电池安装

16.删除13.7组合式微同轴;

17.删除13.10内存条装配;

18.扣板安装和拆卸;

19拉手条安装;

20.删除13.15适配器装配。

目录TableofContents

图目录ListofFigures

PCBA装联通用工艺规范

1范围Scope

1.1范围

本规范规定了单板工艺规程中通用工艺装配件(包括元器件、结构件、组装附件等)的装配方式和注意事项。

本规范相关内容将作为单板(包含背板)工艺规程工序说明被工艺规程借用,同时是生产现场WI的指导文件,生产现场WI拟制时,使用文件的优先顺序为:

先《单板工艺规程》,后《PCBA装联通用工艺规范》。

当同一装配件的装配方式在《单板工艺规程》和《PCBA装联通用工艺规范》中均有描述时,WI须按单板工艺规程执行。

1.2简介

《PCBA装联通用工艺规范》是描述单板(包含背板)工艺规程中通用工艺装配方式和装配要求的工艺技术文件,主要涵盖SMT生产、元件成型、插件、压接、波峰焊、装配等工序。

该文件描述的装配对象并不是单板/背板上所有装配件,装配方式也没有覆盖到单板加工全流程中的每道工序,仅仅是对单板(背板)工艺规程中各单板工艺设计工程师重复描述内容的汇总并对装配方式进行统一,旨在规范公用装配件的装配方式/装配要求,提高单板工艺规程的准确率和工作效率,该规范发布生效后,单板工艺规程对本规范中已有内容不再重复描述,但对本规范中的判断条件和同一装配件的多种装配方式,须在单板(背板)工艺规程中明确判断条件中的具体类型和装配件的唯一装配方式,同时,由于该规范涉及内容较多,为方便生产操作,单板工艺规程须对生产工艺提出的要特别说明的装配件的装配方式进行说明(如:

电压调整器与散热器的成型按《PCBA装联通用工艺规范》中的反卧装方式成型),生产工艺提出的须特别说明的装配件,在《单板、母板工艺规程设计及维护规范》中定义或说明。

1.3关键词

SMT元件成型插件波峰焊补焊装配压接散热器适配器光器件光纤

2规范性引用文件

下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

序号

编号

名称

1

3定义和缩略语

术语和定义:

无特殊需要重新定义和说明的术语。

4条形码粘贴

1>无特殊情况,所有单板必须粘贴条形码;如有特殊情况,工艺规程中特殊说明;

2>对已有条形码丝印框的PCB板,工艺规程未特殊说明情况下,条形码粘贴在对应的丝印框内;

3>对于条形码框为虚线的,条形码应该粘贴在虚线条形码框对应的反面;

4>PCB板上无条形码丝印框时,工艺规程指定条形码规格和粘贴位置;

5>印刷前粘贴条形码,对印刷前无法粘贴条形码的单板,可以采用临时编码或者其他办法保证条形码与加工单板对应的唯一性。

5SMT工序

5.1元器件吸附盖(用于吸嘴吸取器件时的辅助平面)处理

1>无特殊要求,则表贴插针、NEXLEV连接器、QTH/QSH、表贴电源模块等器件上的吸附盖在回流后应去除;

2>特殊情况:

CPUSOCKET、同轴连接器的吸附盖不做处理,后续装配时方可拆除;

3>本规范未覆盖的情况,由现场工程师按照去除吸附盖是否可能会对器件、单板造成损坏的原则进行判定。

5.2金手指保护

1>无特殊说明,金手指不能作为传输边;

2>所有单板的金手指要求在印刷工序前贴PPI高温胶带进行双面保护,胶带在入库前或制成板单板加工最后一道工序撕掉。

5.3兼容设计(同编码下不同厂家外形尺寸不同)

对于芯片同编码下不同厂家外形尺寸不同,采用丝印的兼容设计,目检器件外形和封装丝印对应关系是否正确,目的是确认焊端和焊盘是否对应正确。

如果通过目检无法确认芯片的贴片效果或贴片位置(焊端和焊盘是否对应上),必须在首片单板时借助X-RAY确认。

5.4回流方向和回流焊托盘使用

5.4.1单板回流方向

按照单板上REFLOW丝印确认回流方向。

5.4.2回流焊托盘使用规则

图1PCB的X、Y描述示意图

ØY/H≥150(H≥1.6mm)

ØY/H≥100(H<1.6mm)

ØY/X>2

ØV-CUT平行于轨道方向,且无法规避的

Ø异型单板容易卡住轨道的

ØY≥300mm

以上条件,只要满足一个,即需要使用托盘,但不限于上述规则。

注意测试炉温时需要连同托盘一起测试。

备注:

X为平行于轨道方向的单板长度,Y为垂直于轨道方向的单板宽度,H为单板厚度。

6元器件成型与插件前加工

6.1引脚折弯距离

弯曲半径开始前的引脚折弯距离“L”至少为一个引脚直径“D”或厚度值“T”,但L应不小于0.8mm,推荐大于2mm。

如下图所示:

图2引脚成型

矩形截面的引线应用厚度“t”作为引线直径“D”

6.2弯曲半径

元器件引脚的最小内弯曲半径R应该符合表1的要求:

表1引脚弯曲半径

引脚直径或厚度(D/T)

引脚弯曲半径(R)

或更小

≥1D

≥

或更大

≥2D

6.3引脚出脚长度

±0.5mm。

注:

SSMB插座型同轴连接器出脚长度应为。

6.4不带散热器的电压调整器

安装方式分为立装和卧装两种:

6.4.1立装

同普通的插接器件,先插件,后焊接。

无特殊的安装需求。

6.4.2卧装

器件散热焊盘与PCB板之间涂导热硅脂,涂敷厚度:

~0.3mm,涂覆面积要求大于电压调整器与PCB板接触面积的70%,如果需要绝缘可使用绝缘导热垫(不涂导热硅脂),螺钉从单板背面打入(装配如下图所示)。

图3不带散热器的电压调整器卧式安装

6.4.3注意事项

1>如果单板过波峰焊接,单板需先打螺钉,再过波峰焊,如果波峰焊工装无法保护螺钉头位置,需要在螺钉头位置涂阻焊胶。

波峰焊接完成后,将阻焊胶撕掉。

单板如果过选择性波峰焊接,则不需要涂阻焊胶。

2>单板手工补焊:

在补焊工段先打螺钉,再焊接。

6.5自带散热器的大功率三极管、电压调整器

电压调整器与散热器的成型装配方式由PCB丝印方式和工艺规程描述确定:

电压调整器立式安装,直接由PCB丝印符号确定;电压调整器卧式安装时,PCB丝印符号无法反映正卧装还是反卧装,则工艺规程必须对反卧装方式进行说明,正卧装为默认方式,工艺规程不进行说明。

6.5.1立装

1>在散热器和电压调整器之间涂导热硅脂,涂敷厚度:

~0.3mm,涂覆面积要求大于电压调整器与散热器接触面积的70%。

如果需要绝缘可使用绝缘导热垫(不涂导热硅脂),用螺钉固定,螺钉从电压调整器侧打入,散热器的方向参照PCB上的丝印标识,固定结果如下图所示:

图4电压调整器立装成型

2>将成型好的电压调整器插入PCB对应位置,进行焊接加工,如下图所示:

图5带散热器电压调整器立式安装示意图

3>在散热器四角与PCB之间点黄胶固定。

如果点胶空间有限,个别角可不点,但要保证固定可靠。

4>对于装配电压调整器的散热器本身有机械固定的(散热器本身有引脚焊接在单板上,见下图所示),可以不用在散热器与PCB之间点黄胶固定。

图6本身带机械固定的电压调整器的散热器立式安装示意图

6.5.2正卧装

1>先对电压调整器进行手工成型;

2>在散热器和电压调整器之间涂导热硅脂,涂敷厚度:

~,涂覆面积要求大于电压调整器与散热器接触面积的70%。

如果需要绝缘可使用绝缘导热垫(不涂导热硅脂);

3>如果电压调整器的金属化底座有电气性能要求,需要在螺钉安装孔中加绝缘衬套(导热绝缘膜)进行保护;

4>推荐螺钉位于元件面。

先在成型工段将散热器和电压调整器装配拧紧,散热器齿片较矮的一面贴PCB。

然后将装配好的电压调整器(装配如下图所示)再安装到单板上,并使用套筒紧固螺母这一侧。

如有特殊要求(如焊接面器件高度要求),螺钉可位于焊接面,这种情况需先安装散热器,散热器固定后,再装配电压调整器,使用套筒将电压调整器上的螺母固定。

图7电压调整器正卧装成型

5>电压调整器装配到PCB后如下图所示:

图8电压调整器正卧装示意图

6>对没有弹垫的螺钉,电压调整器装配到单板上后,在螺帽连接位置采用螺纹紧固胶或者黄胶进行点胶固定,无论螺钉从元件面打入还是从焊接面打入,都需要点胶固定(点胶方式如下图所示)。

图9螺帽连接位置点黄胶示意图

6.5.3反卧装

1>先对电压调整器进行手工成型;

2>在散热器和电压调整器之间涂导热硅脂,涂敷厚度:

~,涂覆面积要求大于电压调整器与散热器接触面积的70%。

如果需要绝缘可使用绝缘导热垫(不涂导热硅脂);

3>如果电压调整器的金属化底座有电气性能要求,需要在螺钉安装孔中加绝缘衬套(导热绝缘膜)进行保护;

4>先用螺柱将散热器和电压调整器固定,器件反卧装在单板上,再用螺钉(或螺母)从单板焊接面安装固定,装配如下图所示;

图10电压调整器的反卧装成型

5>电压调整器装配到PCB后如下图所示:

图11带散热器的电压调整器反卧装示意图

6>如果单板过波峰焊接:

需要先打螺钉,再过波峰焊,如果波峰焊工装无法保护螺钉头位置,需要在螺钉头位置涂阻焊胶。

波峰焊接完成后,将阻焊胶撕掉。

单板如果过选择性波峰焊接,则不需要涂阻焊胶;

7>单板手工补焊:

在补焊工段先打螺钉,再焊接。

6.6晶体

晶体为立式安装时,要求晶体金属外壳不能触及PCB板上的铜箔、走线、过孔等,否则需加绝缘垫片隔离。

晶体为卧式安装时,有字的一面朝上,使用镀锡铜线进行固定,并将铜线与晶体焊接在一起,铜线出脚长度同常规器件要求,元件引脚间距对应于PCB板焊孔间距(如下图所示)。

图12晶体卧式安装图

6.7保险管

插件式的保险管、保险管座需要在插件前进行组装。

将一保险管套在两保险管座中,两保险管座尽量保持在同一方向、同一平面上,保险管上有字符的一面朝上,装配后如下图所示:

图13保险管装配图

6.8电阻

1>额定功率小于1W的普通电阻,要求电阻本体平贴PCB板面。

电阻两引脚间距对应于PCB板两焊孔间距;

2>额定功率等于或大于1W的普通电阻,引脚弯曲抬高成型,要求电阻本体的底部抬高于PCB板面4±2mm。

电阻两引脚间距对应于PCB板两焊孔间距;

3>水泥电阻,引脚弯曲抬高成型,要求电阻本体的底部抬高于PCB板面3±1mm。

电阻两引脚间距对应于PCB板两焊孔间距;

4>压敏电阻、热敏电阻两引脚间距对应于PCB板两焊孔间距;

5>电阻竖装成型:

引脚间距按照设计间距折弯成型,要求如下图所示方式成型,抬高高度如表2(按照Class2执行),顶部器件颈部弯曲半径尽量增大(一般为引脚间距的一半);额定功率等于或大于1W的普通电阻、水泥电阻抬高要求同本节2>,但需要注意限高要求。

表1器件在单板上支撑高度表

图14电阻竖装成型示意图

6.9二极管

1>额定功率小于1W的稳压二极管,或者额定电流小于等于1A的其它各种二极管,要求二极管本体平贴PCB板面。

二极管两引脚间距对应于PCB板两焊孔间距;

2>额定功率大于等于1W的稳压二极管,或者额定电流大于1A的各种二极管,引脚弯曲抬高成型,要求二极管本体的底部抬高于PCB板面4±2mm。

二极管两引脚间距对应于PCB板两焊孔间距;如下图所示:

图15二极管成型

3>快恢复二极管,引脚弯曲抬高成型,器件本体底部到PCB板的距离为4±2mm。

6.10小功率三极管

要求三极管本体底部抬高于PCB板元件面4±1mm,三极管引脚间距对应于PCB板焊孔间距。

6.11双面背胶/导热垫成型

对于散热器导热材料要求采用双面背胶或者导热垫装配,双面背胶或者导热垫材料要求事先成型,具体形成要求:

对于无凸台的常规IC芯片,未成型的双面背胶/导热垫需要使用合适工具(如裁纸刀/靠尺)进行成型,使用时必须根据实际所需尺寸裁齐,成型尺寸比散热器外形尺寸小2mm。

对于表面带有小凸台的芯片(裸Die片)如无其它说明,所用双面背胶/导热垫的尺寸比小凸台(裸Die)尺寸大2mm。

6.12电源模块装配

1>紧固

要求电源模块同散热器之间涂导热硅脂,涂敷厚度:

~0.3mm。

涂覆面积要求大于电源模块与散热器接触面积的70%。

然后用螺钉将电源模块和散热器进行紧固,要求端正,不许有歪斜现象,使用多个螺钉紧固时,螺钉可以分二次紧固,以保证安装质量。

散热器与电源模块装配后如下图所示:

图16散热器与电源模块的紧固

2>螺钉对打

如有多种螺钉时,盘头螺钉位于BOTTOM面,沉头螺钉位于TOP面。

3>焊接

先用螺钉把电源模块紧固在PCB上,后焊接。

6.132mmN型弯母电源连接器

将金属插座部分装配到连接器壳体部分,金属插座的数量根据BOM清单变化,装配后如下图所示:

图17电源连接器金属部分和塑胶壳体装配后实物图

6.14插件前粘贴高温胶纸

1>布局在PCB的BOTTOM面(焊接面)的通孔安装器件(包括压接件)或者不能过波峰焊而需手工补焊的元件均为后焊器件;

2>在插件前,须根据BOM清单或者工装情况将后焊元件的焊盘贴上高温胶纸保护,以避免波峰焊焊锡堵孔。

6.15插件前防护要求

对于无托盘保护,需要经过波峰焊的结构件(如螺钉),需要采用涂阻焊胶或者使用胶纸等方式进行合理保护,避免上锡。

7插件

插件工序应该按照以下原则合理分配工序,安排插装顺序:

1>对同一编码元器件,先插局部区域,再扩展到全面,面向PCB,从左到右,从上到下;

2>先插高度较低的,后插较高的元件(相对于PCB元件面而言);

3>先插体积小的元件,再插体积大的元件;

4>在同一工位,先插完同一种编码的元件,再插另一种编码的元件;

5>同一种编码的元件,其在单板上的排列顺序方向应一致(例:

电阻的色环标志方向应一致,元件上有字的一面方向应一致等);

6>若同一种编码有不同的多个供应商,且外观上不一样时,原则上同一块PCB上插同一供应商元件,不得随意混淆;

7>同一块PCB上同种类型接口器件颜色要求一致;

8>有单独隔开包装的元件需取一件,插一件,不得混堆于一起。

8波峰焊

1>按照单板上的WAVE丝印标识方向过板;

2>多排多列器件,引脚多的排/列平行于传送方向。

也可根据现场加工实际情况采取PCB与传送方向成一定角度的过板方向;

3>考虑波峰焊接时的阴影效应,尺寸与高度小的器件焊端先接触波峰,尺寸与高度大的器件后接触波峰;

4>如果单板上设计了偷锡焊盘,必须严格按照偷锡焊盘的方向确定过板方向:

偷锡焊盘必须最后脱离波峰。

如下图所示:

图18波峰焊过板方向

5>无特殊说明,电池不能过波峰焊,只能采用手工焊接;

6>带尾纤的光模块和不自带塞子的光模块不能过波峰焊,只能采用手工焊接;

7>对于细间距插件盘空距(焊盘边缘到焊盘边缘间距)≤0.6mm,波峰焊后如果出现连锡,则该处连锡直接补焊,补焊后送检,不记入直通率,但需在试制报告中体现;

8>对于板上大热容插件器件(引脚直径≥1mm),波峰焊后如果出现冷焊、不上锡、拉尖等缺陷时,则该处缺陷直接补焊(建议采用小锡炉或大功率烙铁进行补焊),补焊后送检,不记入直通率,但需在试制报告中体现;

9>插件器件引脚与偷锡焊盘连锡不记入直通率,但需在补焊工序修复;

10>焊接后元器件出脚长度要求最大为,最小为;

11>插件器件的塑料定位脚,出脚长度如果超过,如果工艺规程没有特殊说明,默认不剪脚。

9补焊

9.1波峰焊后撕胶纸

用镊子撕下单板上高温胶纸,在操作时,注意不要将单板表面划伤。

9.2撕除蜂鸣器标签

1>用镊子将蜂鸣器上的保护胶纸撕下(只能在补焊线送IPQC检验前的最后一个工位进行该项作业),如下图所示:

图19蜂鸣器胶纸撕去前后对照示意图

2>撕除胶纸后,有残留脏迹的要用清洁无尘布沾洗板水檫洗干净,但不能污染蜂鸣器内部。

9.3点胶

9.3.1抬高的器件点黄胶

对没有机械支撑,需抬高安装在板上的的包封或罐封变压器、电感、线圈等,焊接后需要点黄胶固定。

将元器件粘接到被安装的表面上时,对每根引出端承重7克或7克以上的元器件,至少在元器件一周均匀有4处粘接点;粘接材料应牢固地与元器件的底面、侧面以及印制线路板粘接,如下图所示:

图20点胶固定

9.3.2非抬高的器件点黄胶

1>卧装电解电容点黄胶

器件底部、器件长度方向一侧点黄胶,如下图所示:

图21电解电容点黄胶

2>高的立装电解电容点黄胶(电容高度18mm以上)

Ø单个器件底部点黄胶,如下图所示:

图22单个器件点黄胶

Ø多个器件底部、中间点黄胶,如下图所示:

图23多个器件点黄胶

3>插件电感点黄胶

Ø对没有底座的插件电感,两面底部点胶,粘接材料应牢固地与元器件的底面、侧面以及印制线路板粘接,缝隙需要完全覆盖,如下图所示:

图24需点胶的无底座插件电感

图25无底座插装电感点黄胶

Ø对带底座或罐封的插件电感或变压器,每根引出端承重3克或3克以上的元器件,需要点黄胶,电感类型包括但不限于下图所示:

图26需点胶的带底座或罐封插件电感

Ø点胶时至少在元器件的两面底部点胶,或在一周均匀有4处粘接点。

粘接材料应牢固地与元器件的侧面和印制线路板粘接,如下图所示:

图27带底座或罐封插装电感点黄胶

4>电池点胶

为防止电池正负级短路,需要将电池正极焊接面的管脚用黄胶完全包裹。

对于不带底座的电池,本体需要点胶与PCB粘合在一起,如下图所示:

图28电池本体点胶

图29电池正极焊接面的管脚用黄胶完全包裹图

5>带电池的电池插座点胶

带电池的电池插座点胶方式,需要点四个位置,每个胶点长和宽在2~4mm,同一胶点要连接电池和电池插座,且胶点均匀。

点胶参考图如下图所示:

图30带电池的电池插座点胶参考图

6>表贴二次电源模块点胶

1需点胶的表贴二次电源模块范围

表1二次电源模块编码表

编码

描述

0228A01K

二次电源-BGA-55W--40degc-85degc-10.8V-13.2V-1.2V-5.5V-positivelogic-10A-0A-5500uF-POL模块

0228A01J

二次电源-BGA-99W--40degc-85degc-10.8V-13.2V-1.2V-5.5V-positivelogic-18A-0A-3000uF-POL模块

0228A01G

二次电源-BGA-32.4W--40degc-85degc-10.8V-13.2V-0.8V-1.8V-positivelogic-18A-0A-3000uF-POL模块

0228A01N

二次电源-BGA-33W--40degc-85degc-10.8V-13.2V-1.2V-5.5V-positivelogic-6A-0A-3300uF-POL模块

0228A024

二次电源-BGA-108W--40degc-85degc-5.5V-14V-0.7V-3.6V-positivelogic-30A-0A-12000uF-POL模块

0228A022

二次电源-BGA-18W--40degc-85degc-10.8V-13.2V-0.8V-1.8V-positivelogic-10A-0A-5500uF-POL模块

0228A013

二次电源40℃-85℃--15A-0-3300Uf

0228A015

二次电源40℃-85℃22A-0-5000uF

0228A01X

二次电源-BGA-10.8W--40degc-85degc-10.8V-13.2V-0.8V-1.8V-positivelogic-6A-0A-3300uF-POL模块

0228A01H

二次电源-表贴-143W--40degc-85degc-10.2V-13.8V-1.2V-5.5V-positivelogic-26A-0A-7150uF-POL模块

0228A027

二次电源-SMT-25W--40℃-85℃10A-0A-5500uF

20228A01J、0228A01G、0228A015点胶位置

×,有10个焊端,采用二次模块周围六个位置点黄胶的方式,两个长边各点两处,短边中间点一处,位置见下图圆圈所示。

图310228A01J、0228A01G、0228A015点胶位置示意图

图320228A01J、0228A01G、0228A015点胶后的效果示意图

30228A01K、0228A022、0228A027点胶位置

0228A01K、0228A022、0228A027三个编码外形尺寸25.27*,有10个焊端,因焊端间距较密,采用四个位置点胶的方式,模块两个长边各点两处,短边不点胶,位置见下图圆圈所示。

图330228A01K、0228A022、0228A027点胶位置示意图

图340228A01K、0228A022、0228A027点胶效果示意图

40228A013点胶位置

0228A013外形尺寸34.80*,有10个焊端,采用四个位置点胶的方式,模块两个长边各点两处,短边不点胶,位置见下图圆圈所示(无实物以示意图标示)。

图350228A013点胶位置示意图

50228A024点胶位置

0228A024外形尺寸34.80*,有14个焊端,采用三个位置点胶的方式,模块焊端少的一侧长边点两处,一个短边点一处,位置见下图圆圈所示(无实物以示意图标示)。

图360228A024点胶位置示意图

60228A01N、0228A01X点胶位置

0228A01N、0228A01X外形尺寸22.10*,有6个焊端,采用两个位置点胶的方式,在长边各点一处,见下图圆圈(无实物以示意图标示)

图370228A01N、0228A01X点胶位置示意图

70228A01H点胶位置

0228A01H外形尺寸34.80*,有13个焊端,采用四个位置点胶的方式,见下图圆圈示意图(无实物以示意图标示)

图380228A01H点胶位置示意图

10分板

1>当单板V-CUT线二边(TOP&BOTTOM面)2mm区域没有器件投影,采用机器