高碳锰铁技术操作规程.docx

《高碳锰铁技术操作规程.docx》由会员分享,可在线阅读,更多相关《高碳锰铁技术操作规程.docx(29页珍藏版)》请在冰点文库上搜索。

高碳锰铁技术操作规程

重庆大朗冶金新材料有限公司

高碳锰铁技术操作规程

1成品规格

1.1牌号和化学成分

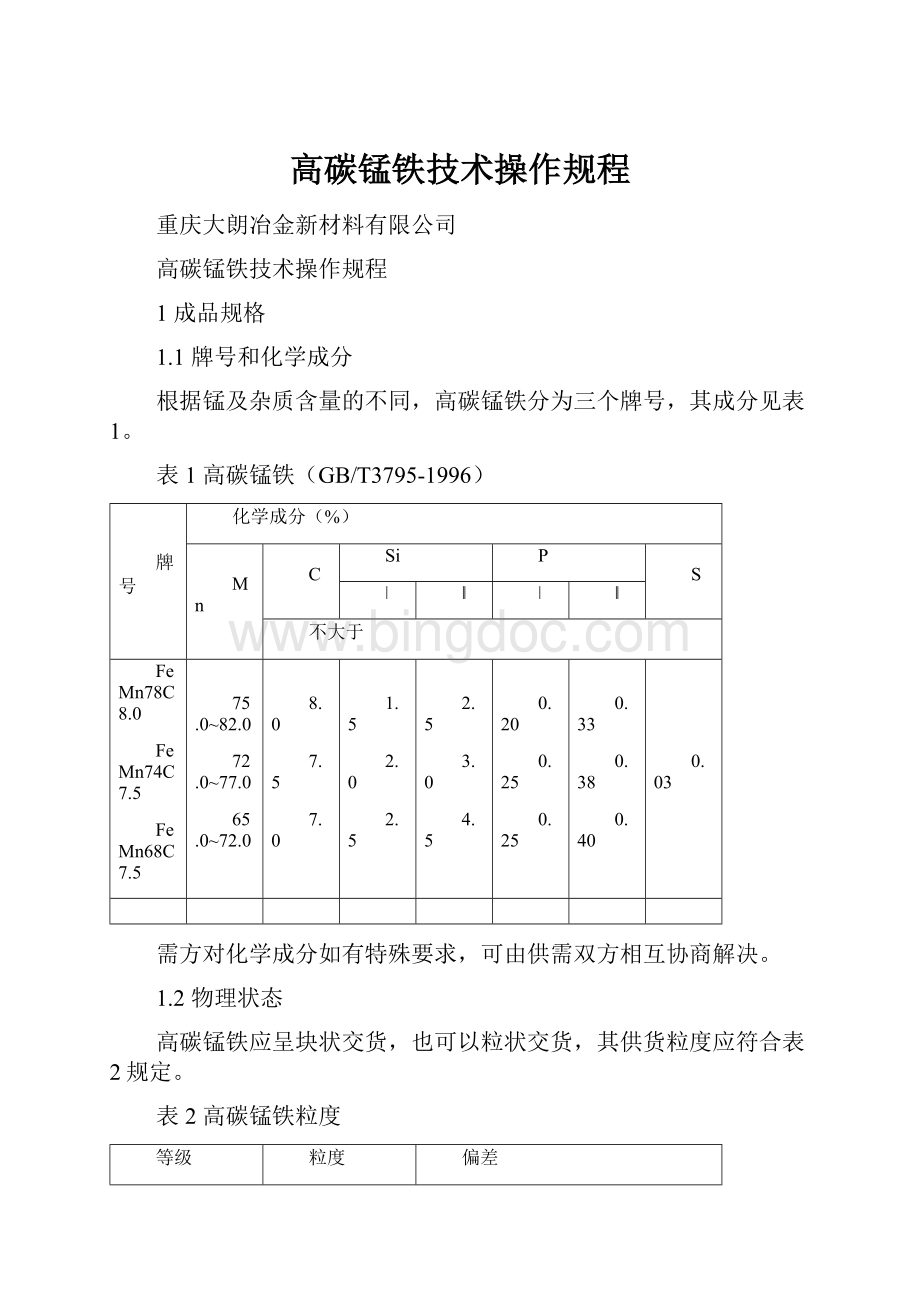

根据锰及杂质含量的不同,高碳锰铁分为三个牌号,其成分见表1。

表1高碳锰铁(GB/T3795-1996)

牌号

化学成分(%)

Mn

C

Si

P

S

ǀ

ǁ

ǀ

ǁ

不大于

FeMn78C8.0

FeMn74C7.5

FeMn68C7.5

75.0~82.0

72.0~77.0

65.0~72.0

8.0

7.5

7.0

1.5

2.0

2.5

2.5

3.0

4.5

0.20

0.25

0.25

0.33

0.38

0.40

0.03

需方对化学成分如有特殊要求,可由供需双方相互协商解决。

1.2物理状态

高碳锰铁应呈块状交货,也可以粒状交货,其供货粒度应符合表2规定。

表2高碳锰铁粒度

等级

粒度

偏差

筛上物

筛下物

不大于

1

20~250

8

2

20~150

2

5

3

10~50

5

5

需方如对粒度有特殊要求,可与供方协商。

2原料条件

2.1锰矿(见表3)

粒度在6~80mm,水分小于5%。

2.2焦炭

应符合冶金焦条件,其中固定碳≥82%,灰分≤14%,粒度10~40mm。

2.3石灰石

CaO≥52%,P≤0.01%,粒度8~30mm。

2.4白云石

CaO≥35%,MgO≥15%,P≤0.002%,粒度10~40mm。

表3对锰矿中锰、铁、磷(无熔剂法)的要求

牌号

入炉Mn

Mn/Fe

P/Mn

ǀ

ǁ

FeMn78C8.0

FeMn74C7.5

FeMn68C7.5

41

41

41

7.27~10.25

5.23~7.92

3.99~5.96

0.0021

0.0022

0.0024

0.0036

0.0045

0.0051

3配料

3.1原料配比由分厂和车间决定,要求各种原料秤量准确,每批料中配料误差不超过5kg。

3.2正常情况下炉长有权调整料比,调整范围为:

各种锰矿50kg,焦炭10kg,其它辅料10kg。

配料比需要较大的改变时,应经工艺技术员填写变料通知单后方可变料。

3.3配料顺序:

焦炭、白云石、石灰石、锰矿。

3.4配料工应注意原料变化,发现问题及时向班长反映以便及时处理。

3.5交班时炉顶料仓应布满炉料。

3.6配料工交班前将配料批数告诉班长并记录在熔炼卡片上。

3.7配料工维护好本岗位所属设备,发现问题立即处理,如当班解决不了的可认真交给下班解决。

3.8配料工交班前彻底清扫本岗位卫生。

4设备维护

4.1高碳锰铁电炉及其变压器参数(见表4、表5)

表436000kVA电炉参数

序号

项目

单位

内容

备注

1

变压器视在功率

MVA

3×12

单相,超负荷30%

2

炉型

密闭式电炉

3

生产品种

高碳锰铁

4

出铁炉次

次

9

24小时内

5

电极直径(组合式把持器)

mm

1650

每相18组接触元件

6

底环距炉面

mm

300

7

极心圆直径

mm

4700±100

8

炉膛直径

mm

11600

9

炉壳直径(内)

mm

13000

10

炉膛深度

mm

4000

留死铁层150mm

11

炉壳高度

mm

6300

12

二次电压

v

120—190—280

3.48V/级,47级

13

二次电流

A

109396

14

水冷电缆

mm2

2600

无氧紫铜

15

铜管

mm

φ80×12.5

TU1

16

电极电流密度

A/cm2

5.113

17

料管根数

根

18

18

料管

mm

426×10

19

炉盖高度

mm

1500

净空

20

电极升降速度

m/min

0.5

21

工作行程

mm

1300

22

最大行程

mm

1900

23

烟气量

Nm3/h

10000--13000

24

净气烟囱直径

mm

Φ900

25

粗气烟囱直径

mm

Φ1200

26

自然功率因素

0.58

表5矿热炉变压器有载调压开关位置表:

序号

有载调压开关位置

对应二次电压V

备注

级差电压

1

1

120

恒电流

3.48V/档

2

2

123.48

3.48V/档

3

3

126.96

3.48V/档

4

4

130.44

3.48V/档

5

5

133.92

3.48V/档

6

6

137.4

3.48V/档

7

7

140.88

3.48V/档

8

8

144.36

3.48V/档

9

9

147.84

3.48V/档

10

10

151.32

3.48V/档

11

11

154.8

3.48V/档

12

12

158.28

3.48V/档

13

13

161.76

3.48V/档

14

14

165.24

3.48V/档

15

15

168.72

3.48V/档

16

16

172.2

3.48V/档

17

17

175.68

3.48V/档

18

18

179.16

3.48V/档

19

19

182.64

3.48V/档

20

20

186.12

3.48V/档

21

21

189.6

3.48V/档

22

22

193.08

3.48V/档

23

23

196.56

3.48V/档

24

24

200.04

常用档位

3.48V/档

25

25

203.52

恒功率

3.48V/档

26

26

207

3.48V/档

27

27

210.48

3.48V/档

28

28

213.96

3.48V/档

29

29

217.44

3.48V/档

30

30

220.92

3.48V/档

31

31

224.4

3.48V/档

32

32

227.88

3.48V/档

33

33

231.36

3.48V/档

34

34

234.84

3.48V/档

35

35

238.32

3.48V/档

36

36

241.8

3.48V/档

37

37

245.28

3.48V/档

38

38

248.76

3.48V/档

39

39

252.24

3.48V/档

40

40

255.72

3.48V/档

41

41

259.2

3.48V/档

42

42

262.68

3.48V/档

43

43

266.16

3.48V/档

44

44

269.64

3.48V/档

45

45

273.12

3.48V/档

46

46

276.6

3.48V/档

47

47

280.08

3.48V/档

36MVA变压器参数

额定容量

12MVA

30%过载

短路阻抗

5%

二次电压280.08V时

一次电压

110kV

二次电压

120V-200V-280V(47级)

联结组标号

lio

电流密度(参考值)

主变一次侧2.8A/mm2二次2.9A/mm2

外限尺寸

总重

kg

变压器效率

98.8%以上

冷却方式

OFWF

频率

50Hz

结构形式

双器身结构,铜管侧出线

4.2冷却水要畅通无阻,根据情况可随时调整水温,但出水温度不许超过60℃。

4.3经常检查炉体金属构件漏电情况,发现问题及时解决。

4.4经常检查料管下料情况,防止料管堵塞。

但必须是出完炉后进行,防止电炉塌料、冒火造成烧伤。

4.5冬季电极烧结慢,应控制糊柱高度,经常敲打电极壳,防止因电极糊悬料而造成电极的硬断、流油或软断事故的发生。

4.6冷却水流量突然变小冒蒸汽,如果水压没有变化,说明管道有堵塞现象,应及时处理。

4.7电炉热停后送电时,应将电极抬至上限。

4.8每班清理一次积尘箱、不投煤气时活动翻板一次。

5熔炼操作

5.1正常的高碳锰铁炉况应有足够大的反应区,电极深而稳地插入炉内,电极位置前期低后期高,出炉时各相电极负荷明显下降,无刺火塌料现象,正常投煤气时不冒火,合金成分稳定。

创造正常炉况的条件是:

5.1.1生产高碳锰铁使用的电压要低一些,以便于电极下插较深,热损失少,有利于提高炉温。

5.1.2入炉原料品位高、杂质少、粒度合适、配料准确。

5.1.3还原剂比电阻大,粒度在10~40mm为宜。

5.1.4保证有合适的电极工作端,要求电极工作端在2500~3000mm。

5.1.5炉顶料仓和料管必须经常充满炉料。

5.1.6无熔剂法渣中含锰26%~30%,碱度R2控制在0.5~0.7。

5.1.7熔剂法碱度R2控制在1.2~1.4,渣中含锰8%以下。

5.2冶炼操作人员要根据原料变化、电极位置、炉渣碱度、渣量大小、合金成分、炉膛压力、炉膛各部位温度的变化综合判断炉况的好坏。

5.2.1炉膛压力波动,炉盖温度局部升高,说明炉膛内有翻渣现象。

5.2.2煤气出口压力增大,但炉盖温度不高,喷火、二次电流下降,说明炉内有塌料现象。

5.2.3煤气中氢含量急剧上升,某相电极的二次电流很小,说明炉内有漏水现象。

5.2.4如果煤气含氧量增高,说明密封不好,应搞好密封。

5.3要保持三相电极电压、电流平衡。

不平衡的原因有:

5.3.1某相电极工作端过长,有时呈死相,应少放或不放该相电极。

5.3.2焦炭用量大或偏加料,应减少焦炭配入量,防止偏加料。

5.3.3新开炉出铁口炉眼小、排碳不好,应减少焦炭配入量。

5.3.4二次电压过高,某相电极不易下插,炉口冒渣,炉底上涨,应加白云石帮助下插,同时改为低电压操作。

5.4要保持合金成分的相对稳定,如有较大的波动应及时处理。

合金含Mn偏低,出炉时渣量大,可适当增加焦炭配入量。

6出铁浇铸(附录B浇铸池浇注操作规程)

6.1高碳锰铁电炉正常情况下每班出3炉,每次出炉时间为15~30分钟,

6.2无熔剂法生产每次出炉前,必须检查铁水包内衬是否干燥,如有裂缝应堵严。

熔剂法生产时,出渣进行水淬处理,水淬时应检查水淬水压,渣槽是否畅通。

6.3接班后必须准备好足够数量的泥球、大小合适的堵眼耙、托铲、铁棍。

6.4高碳锰铁用耐火砖砌筑铁水包,新包必须经过热炉渣挂渣后方可使用,旧包应及时清理、及时修补。

6.5出铁一般用尖铁棍捣开眼,或开眼机开眼(附录A开堵眼机使用规程1。

6.6出铁完毕,在浇铸跨分渣、扒渣、浇铸。

6.7成品合金浇满浇铸池后降温冷却进行精整入库。

6.8高碳渣运到矿渣堆场。

炉前残渣当班清理,交班前彻底清扫炉前场地卫生。

7出铁口维护

7.1出铁口要根据炉墙的厚度堵深堵实,出铁口要在里口堵实,多用泥球减少里口被渣铁冲刷,保持出铁口外大里小。

7.2根据出铁口情况做泥球及改变配比,新眼用耐火泥掺焦粉,中后期用70%白粘土掺30%碎电极糊。

无水泥球能有效的防止出铁口氧化侵蚀。

尤其使用开堵眼机能够维护、延长出铁口寿命。

7.3定期倒眼,封眼时要封深封实。

8炉衬砌筑

传统碳砖方法砌筑:

8.1将炉壳内清扫干净,用煤油检查炉壳焊缝是否渗油漏气,确认炉壳不漏气方可砌筑炉衬。

8.2检查炉底圆心、极心圆圆心及炉盖圆心是否在同一条垂线上(允许偏差小于±15mm)。

8.3炉底铺一层10mm厚的石棉板,用木锤夯实,使其紧靠在炉底钢板上,石棉板的接缝要对严。

8.4石棉板上铺一层80~100mm厚的粘土粒做弹性层。

8.5测量、放线、开始砌筑。

8.6在弹性层上面砌七层粘土砖,平砌四层(65mm×4),侧砌三层(115mm×3)。

8.6.1第一层粘土砖平砌、干砌,便于找平(水平公差不超过±5mm),经检查合格后方准砌下一层。

第二、三、四层湿砌,砖缝应尽量小(不超过2mm),泥浆饱满,充填要实。

第五、六、七层侧立干砌,以粘土粉填缝。

8.6.2上下层粘土砖的立缝应错开30o~45o角。

8.7砌炉底粘土砖的同时,放炉墙石棉板,留出弹性层空间位置(80~100mm)。

每砌完两层粘土砖填充一次粘土粒。

8.8砌完炉底粘土砖层后,平砌围墙。

在围墙中垂直方向留八至十个通气孔(截面积50×80mm),在围墙圆周上均匀分布,通气孔从炉底直通围墙上沿,供烘炉排气用,烘炉完毕填实封死。

8.9围墙外留80~100mm的环形空间,填充粘土粒做弹性层,围墙内摆放水平碳砖,碳砖间留50mm间隙,用填缝糊(电极糊:

底糊=2:

1)捣固填实。

8.10摆放碳砖之前要将砖面铲平,铺水平糊(石墨粉:

水玻璃=2:

1)10~15mm厚,碳砖放正、放稳后,将挤出的水平糊清除掉,然后用木楔固定。

8.11填缝糊加热良好(加热均匀,粘度合适,不得过烧,温度控制在110~150℃),倒入碳砖立缝。

每次倒入厚度不得超道100mm,分层捣固夯实,每条砖缝要求填满、填平捣实为止。

8.12捣固填缝的铁锤,事先必须加热,但不要过烧。

8.13第二、三层碳砖砌筑方法与第一层相同,但两层碳砖间的立缝应错开30~45o角,充填第三层碳砖立缝时应高出碳砖面30~50mrn。

8.14第三层碳砖的排列方向必须与一侧出铁口中心线平行。

中间的一行碳砖从出铁口伸出200mm,以便和流槽碳砖衔接。

8.15炉底碳砖砌筑完毕,经检查合格(水平公差不超过±5mm),砌炉墙立碳砖的围墙保护层(65mm×20),该部分用粘土砖湿砌。

贴炉壳放石棉板,粘土砖与石棉板之间留出弹性层80~100mm,每砌3层—5层砖填充一次粘土粒。

8.16围墙砌完后,将泥土及炉底碳砖表面清扫干净,放线,确定炉底圆心,划出炉膛圆周及两侧出铁口的中心线。

8.17摆放炉墙立碳砖(800×400×400mm),每个出铁口用三块碳砖(800×400×400mm),中间一块砖下边带眼,正对出铁口的中心线。

应放正、放稳。

所有的立碳砖底部铲平铺水平糊。

碳砖之间及围墙与碳砖之间留有50~70mm的间距,用木楔固定,然后用木板封住立缝内侧,用木方项牢。

8.18检查、清除碳砖立缝中的杂物,用压缩空气将全部碳砖立缱吹净。

8.19立碳砖缝用加热好的填缝糊填满捣实,分层捣打,每次打结高度100mm左右,填至高出上表面30~50mm。

8.20炉墙碳砖上表面水平公差±8mm,与炉底碳砖接缝小于5mm,立砖缝内侧40mm左右,外侧70mm左右,立碳砖与围墙间立缝50~70mm。

8.21出铁口处的碳砖与围墙间填满电极糊捣实,围墙由耐火砖沿炉壳石棉板平砌。

两侧平砌成砖垛以挡耐火粒,出铁口由异型砖砌拱,厚115mm,拱下的空间由耐火砖砌死。

碳砖中的眼用装有焦末的铁管穿好,留在捣打的电极糊和115mm厚的粘土砖内。

8.22炉墙碳砖上面砌粘土砖,逐层向炉壳方向收缩成梯形,最上三层砖外侧不留弹性层,湿砌。

8.23通气孔向上至炉墙最上缘,出口用砖覆盖上。

8.24出铁口流槽砌筑

8.24.1流槽铁板上面与两侧铺一层石棉板,在上面摆好两块加工过的小碳砖(400+600mm),两侧用粘土砖卡住,外碳砖(600mm)必须长出流槽铁板100~150mm。

8.24.2碳砖缝隙与流槽碳砖表面铺填电极糊,使其烧结牢固。

8.25炉衬砌筑完毕,拆除木方、木板,将炉膛清扫干净。

8.26炉底水平碳砖与炉墙立碳砖交接处,用熔化好的电极糊打结围角.高50~100mm,倾斜成450。

8.27炉底与立碳砖贴砌一层粘土砖作保护层,要求全部湿砌,贴紧,砖缝严密,泥浆饱满。

9冷捣糊炉衬砌筑

冷捣糊砌筑方法:

炉壳没有石棉板、弹性层。

炉底、炉壳用冷捣糊捣打,炉衬砌筑图。

12.5MVA电炉冷捣糊炉衬开炉特点:

①炉底铺设铁精矿、废钢、硅铁料做死铁保护层。

②柴烘炉4小时,焦烘炉44小时,电烘炉36小时。

12500kVA电炉采用喷淋及炉底风机进行降温。

9.1大、中修停炉操作

9.1.1放长电极工作端,此项工作在洗炉前三天进行。

使电极工作端在洗炉前达到2500~3000mm。

9.1.2停电前应至少一个班不配料,降料面。

9.1.3待炉料降至料管开闭器以下时,将开闭器关死,并以白灰封严,防止窜火烧坏13m设备。

9.1.4停电时,炉顶料仓应空仓。

以备开炉时能及时变料和防止炉料板结在仓内影响开炉。

9.1.5凡属大、中修炉停电,应提前三天和电极糊工取得联系,停电前处理好电极悬料等事项。

9.1.6中修炉时,停电后要把观察门、防爆孔、烟道阀门关好,使炉内缓慢冷却,以防在开炉时发生电极硬断事故。

9.1.7停电后电炉全部冷却系统水流畅通无阻。

9.1.8冬季做好冷却系统的防冻工作。

系统中的水要放出并要放净,不能放的要保证水流畅通无阻。

对主要阀门要有保温措施。

9.1.9如要中修出铁口时,两侧出铁口停电前应尽量扩大,为中修创造条件。

10小修停电操作

在生产过程中,有些设备定期检修更新,停电8~10小时内为小修。

10.1停电前4小时禁止下放电极,并在停电前检查是否有电极悬料情况。

10.2出完炉方可停电,停电时要降负荷2/3。

10.3停电后要适当减小设备冷却水流量。

10.4停电后电极做到中下限位置,保护好电极,预防电极事故。

10.5停电修出铁口时,在停电前必须把出铁口清理好,挂渣清理干净。

10.6停电后,要尽量保持炉内温度。

先停煤气净化,后打开烟道阀门再打开操作孔(打开操作孔时首先要将炉门开1/3,操作人员站在炉门侧面,待炉内煤气燃烧后方可将炉门全部打开进行检查操作),破坏炉内煤气后,将烟道阀门和操作孔关严。

10.7停电时间超过4小时可轻微活动一下电极,以防止炉料和电极粘结在一起。

10.8停电后,根据电极位置、长短,每相电极适当放1-3次。

10.9如要修理料仓和料管,应在停电前将料仓和料管空出。

10.10处理烟道必须由上往下处理,防止高处处理下落物体造成下方操作者受伤,处理烟道口时当热灰进入积尘箱时必须马上侧身防止热灰伤人。

11临时热停

在生产过程中,因某种原因需要临时停电时,停电时间接近小修时,按小修停电操作规程执行。

停电时间较短(不足两小时)只需将电极稍许抬起停电,然后将电极重新抬至上限位置即可。

如时间允许,应在出完炉后方可停电。

12大中修开炉操作

12,1送电前准备

开炉前必须详细检查导电、机械、水冷、煤气等系统是否具备送电条件。

检查炉底圆心、极心圆圆心和炉盖圆心是否在同一条垂线上(偏差小于15mm),具备条件方可送电。

(1)机械部分

①升降系统

a.19.2米升降油缸好用。

b.各密封圈要严,不得有障碍物和导电物。

c.电极上下限行程开关必须灵活好用。

d.吊架牢固可靠,检查后进行全程试运转,两相不得相碰。

②导电系统

a.各相短网必须保证高度绝缘,送电前必须对短网吹灰、检查其间不得有杂物,检查完结进行空载试验。

b.检查各相软母线、集电环及导电管之间不得有导电物存在。

c.保证接触元件与电极接触良好,防止送电打弧。

d.出铁口禁止接地。

③水冷系统

a.全部水管路必须畅通无阻,大小阀门灵活好用。

b.各通水冷却部件不得漏水,用前通水试验。

④配料系统

a.配料小车好用。

b.料仓开闭器灵活好用。

c.自动配料系统准确好用。

d.各料管绝缘可靠。

⑤电极压放系统

a.选相压放指示系统准确无误。

b.对油泵、油管线高压及油缸等部位认真检查,确认无问题时进行选相打压试运转,压力达6.08-8.10MPa无漏油,证明具备工作条件。

c.油泵起动,各相电极压放灵和好用。

⑥煤气净化系统

a.封闭炉煤气净化系统的检查按煤气操作规程执行。

b.新开炉时,待冶炼正常后方可投入煤气净化。

(2)冶炼密封工作

①电极与活动水套之间的密封,用石棉布封严。

②活动水套与固定水套之间,采用异型耐火砖,并以石棉布封严,再用压盖压紧。

③料管与炉盖间采用耐火水泥、石棉布密封。

④炉盖板之间、盖板与水梁间及操作孔用耐火水泥和石棉布密封。

12.2焦烘炉

(1)准备好木柴,大块焦。

将炉内清扫干净,三相电极下分别铺一层粘土砖,三相电极下分别放置直径2.5m,高1.m的炭钵。

放长电极,将电极下放到盛满大块焦炭的炭钵,在电极焙烧部位扎上5-6mm小孔,间距200mm.下放电极后向壳内加电极糊,保证糊柱高度4500mm。

然后用50mm宽、3mm厚的铁板条,将放出的电极围上,并焊牢,防止电极在负荷过程中发生开裂现象。

每相电极焊三道。

(2)制作花栏、烘烤电极:

围绕三根电极用铁杆制作一圈花栏,花栏内表与电极表面距离350mm,,花栏高度以花栏上沿与底部环下沿距350mm—4000mm为好。

花栏底部装引火木柴,并加少量废油,其上部加大块焦。

按电极直径大小烘烤36-72小时。

电极焙烧好后,要迅速拆除花栏,36000kVA电炉电极工作端应在2500-3000mm之间。

12.3电烘炉

(1)送电前必须向操纵工提交送电制度表

(2)送电时,要有分厂厂长、工长(机、电、冶)、值班班长、值班电工、钳工、管工在场,由当班冶炼班长指挥,操纵工发出送电信号,合闸送电;送电后,立即报告公司调度室。

(3)可用较正常使用电压高1-2级送电引弧,引弧后1小时改为正常电压级烘炉。

(4)开始加料的工作电流不应超过满负荷的一半。

(5)电烘炉前期(额定电流三分之一段)应有间歇时间,间歇时间不超过20分钟,后期连续送电

(6)从送电烘炉---加料---第一炉--第二炉,各工作区间耗电量和加料批数按计划进度表执行。

12.4出完第二炉后,封料面。

12.5月计划检修后的开炉操作

电炉经小修后,必须立即送电生产,使炉况迅速恢复正常,送电后缓负荷,一般为停电时间的1/3到1/2给满负荷。

表636000kVA送电制度表

送电时间

二次电压

(V)

一次电流

(A)

计划耗电

(KWh)

各注

开始

终了

经过

间歇

开始加料

出第一炉

小时

13月计划检修、开炉操作

13.1送电前,全面检查所修项目(吊挂、电气、冷却、