CAXA数控车自动编程.docx

《CAXA数控车自动编程.docx》由会员分享,可在线阅读,更多相关《CAXA数控车自动编程.docx(11页珍藏版)》请在冰点文库上搜索。

CAXA数控车自动编程

CAXA数控车自动编程

一、分析零件图纸,选择合适毛坯进行装夹(注意工件伸出长度);

二、拟定零件加工工艺工程,选择合适刀具(三把刀具分别是外圆刀、割刀、螺纹刀),装夹好刀具(安装刀具时注意刀尖应与工件中心对齐),然后进行对刀,对完每把刀具一定要校验,(注意对刀时不要将参数输入错误),三把刀具对刀校验完毕后将刀架移动至合适位置;

三、轮廓粗车加工

1、打开CAXA数控车,按照零件图纸进行造型(注意不要绘制退刀槽),同时绘制毛坯图形,毛坯图形与零件外轮廓线应形成一封闭图形。

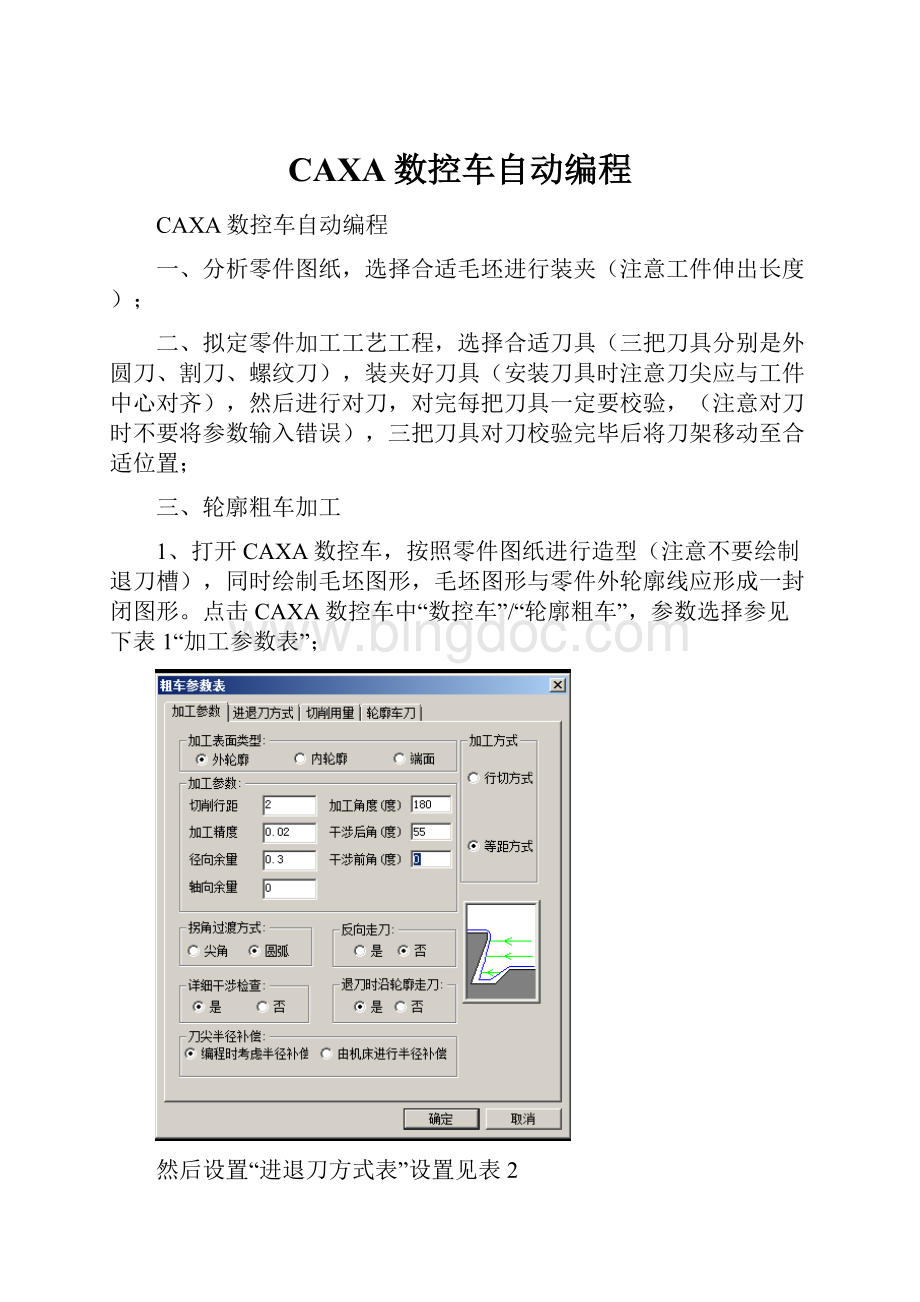

点击CAXA数控车中“数控车”/“轮廓粗车”,参数选择参见下表1“加工参数表”;

然后设置“进退刀方式表”设置见表2

然后再设置“切削用量表”参见下表

最后设置“轮廓车刀”参见下表(注意外圆刀需要修改刀尖半径和后角);

粗车参数表设置完成后按“确定”后拾取被加工零件表面轮廓,建议采取“限制链方式”,然后拾取毛坯轮廓,按照软件左下角提示输入“进退刀点”后回车,即可生成零件粗加工刀路轨迹。

2、点击“数控车/轨迹仿真”,按照左下角提示拾取刀具轨迹,可以进行刀具仿真,观察刀具切削中是否有残余或者刀具与工件发生干涉。

3、点击“数控车/机床设置”菜单,修改“螺纹切削“G33更改为G32”;“螺纹节距K更改为F”;删除程序说明;

4、点击“数控车/后置设置”,将“圆心坐标(I、K)”更改为“圆弧坐标R”;

5、最后点击“数控车/代码生成”确定好生成的程序文件名,拾取刀具轨迹,回车后即可生成加工程序,对程序进行后置处理,

(1)删除%下空格行;

(2)删除N10行G50一行;

(3)在N12行设置T0101(注意外圆刀对应的刀位号和刀补号);

(4)删除M08行;

(5)将G00X100Z100;

(6)将倒数4行和5行更改为X100和Z200;

保存后即可。

6、点击“通信/设置”,点击参数类型“Fanuc”,将“发送前等待信号”后“√”去掉即可,其余参数保持默认。

7、联机加工,按下机床操作面板下“DNC”方式,切换界面至“PROG”,随意输入四个数字,按下“单段”、按下“循环启动”,此时机床处于等待状态,

8、点击CAXA界面下“通信/发送“菜单选择已经修改后的粗加工程序,进行发送,当计算机出现发送界面后,即可操作数控机床。

9、粗加工结束后进行测量,用“理论尺寸-测量尺寸”,将所得差值输入对应刀位号的“磨耗”补偿。

四、轮廓精车

1、删除粗车刀具轨迹,删除零件毛坯图;然后点击“数控车/轮廓精车”,参数设置参见下表

2、设定进退刀方式,参数设置参见下表

3、进行“切削用量”设置,参数设置参见下表

4、进行“轮廓车刀”设置,参数设置参见下表

5、按照软件左下角提示拾取零件加工轮廓线,设定进退刀点,右击鼠标即可生成零件精加工刀具轨迹;

6、点击“代码生成”,选取精加工刀具轨迹线,右击鼠标,生成精加工程序,对该程序进行必要修改,修改内容如下

(1)删除%下空格行;

(2)删除N10行G50一行;

(3)在N12行设置T0101(注意外圆刀对应的刀位号和刀补号);

(4)删除M08行;(5)将G00X100Z100;

(6)将倒数4行和5行更改为X100和Z200;

7、进行联机加工。

五、切槽加工

1、对图形进行修改,生成退刀槽;

2、点击“数控车/切槽”进行相关参数设置,首先进行“切槽加工参数”设置,具体设置参见下表。

3、进行“切削用量”设置,具体设置参见下表。

4、进行“切槽刀具”设置,具体参见下表。

5、按照软件左下角提示,拾取被加工零件轮廓,拾取完成后,确定进退刀点,即可生成切槽刀具轨迹线。

6、进行代码生成,选取刀具轨迹,右击鼠标即可生成加工程序;

7、对加工程序进行后置处理;

8、联机进行加工。

六、螺纹切削

1、对图形进行必要的修改;

2、点击“数控车/车螺纹”,拾取螺纹起始点,然后进行相关参数设置,

3、进行“螺纹加工参数”设置,具体设置参见下表

注意:

粗加工深度+精加工深度=螺纹总深(即螺纹牙高螺距X0.6495)

4、“进退刀方式”设置保持默认即可;

5、“切削用量”设置参见下表

6、“螺纹车刀”设置保持默认。

7、按照软件左下角提示选择“进退刀”点后即可生成螺纹切削刀具轨迹线。

8、进行代码生成,对生成的代码进行后置处理,即可生成螺纹加工程序;

9、进行联机加工。