线棒精整工教材.docx

《线棒精整工教材.docx》由会员分享,可在线阅读,更多相关《线棒精整工教材.docx(67页珍藏版)》请在冰点文库上搜索。

线棒精整工教材

线棒精整工

(适用岗位:

冷床工、冷剪工、分检工、数根工、打捆工、吊运工、冷剪操作台、收集操作台、标牌工;三车间吐丝机挑尾、铰尾、上集卷、下集卷、铰头、挂牌、卸卷、打包机;链床工、链床操作工、挂牌、打包机等相关岗位人员)

主编:

赵金彪

副编:

安昊李志新

编审:

胡建利

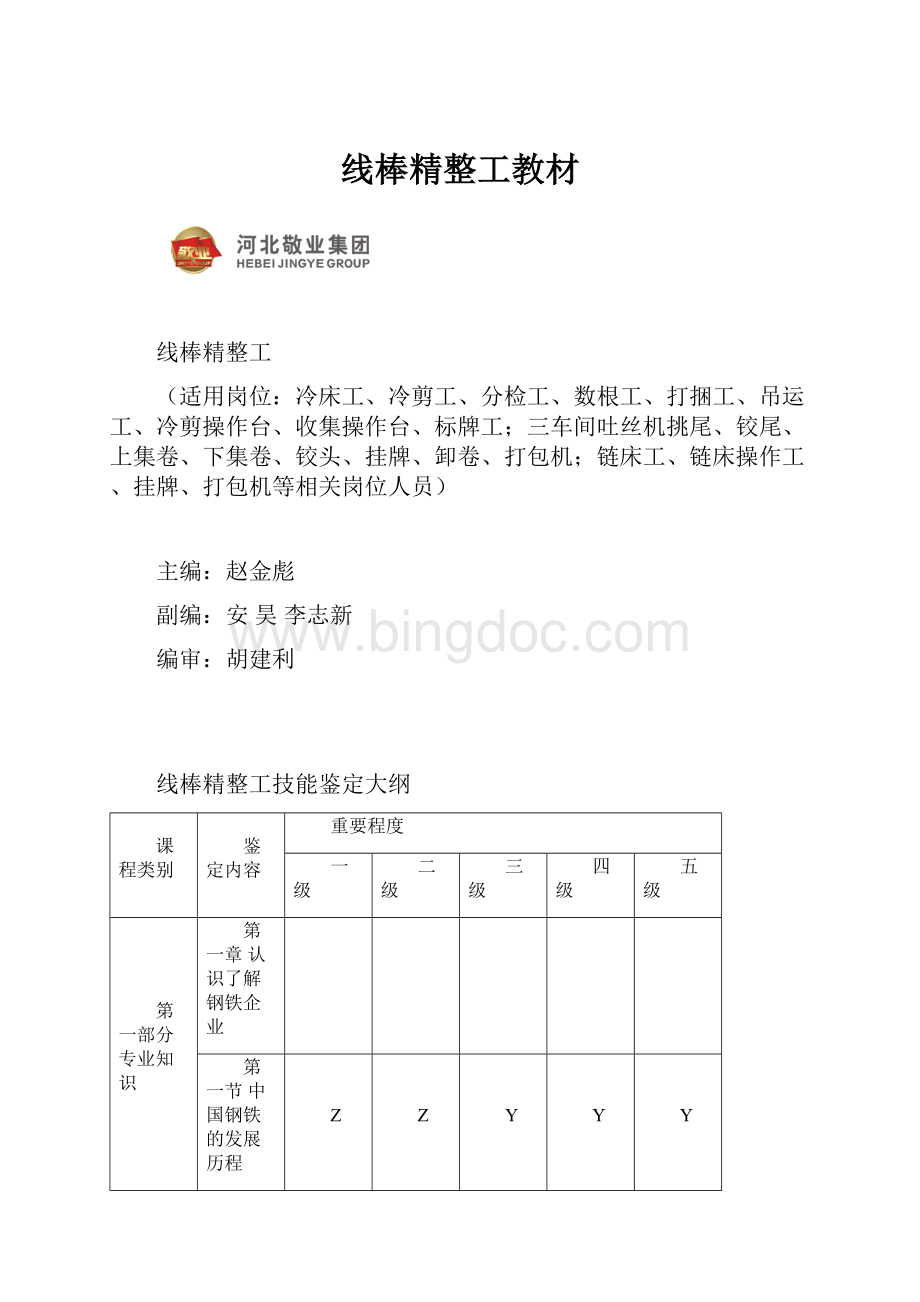

线棒精整工技能鉴定大纲

课程类别

鉴定内容

重要程度

一级

二级

三级

四级

五级

第一部分专业知识

第一章认识了解钢铁企业

第一节中国钢铁的发展历程

Z

Z

Y

Y

Y

第二节钢铁工业国民经济中所占的重要地位

Z

Z

Y

Y

Y

第三节现代钢铁企业工艺流程

Z

Z

Y

Y

Y

第四节轧钢的发展趋势

Z

Z

Y

Y

Y

第二章钢铁基础知识

第一节铁碳相图和铁碳合金后的组织

Z

Z

Z

Z

Y

第二节钢材的种类

X

X

X

X

X

第三节钢的编号

X

X

X

X

X

第四节碳钢

Z

Z

Y

Y

X

第五节钢材产品标准和技术要求

Z

Y

X

X

X

第三章轧钢生产系统(棒线材)

第一节连铸工艺流程

Z

Z

Z

Z

Y

第二节轧钢生产工艺过程的制定

Z

Z

Y

Y

Y

第三节棒线材生产工艺流程

X

X

X

X

X

第四章成品修整、检查和取样技术

第一节成品修整

Y

X

X

Y

Z

第二节成品检查

Y

X

X

Y

Z

第三节取样

Y

X

X

Y

Z

第二部分实践操作

第一章棒线材精整工艺简介

第一节棒材精整工艺

X

X

X

Y

Y

第二节线材精整工艺

X

X

X

Y

Y

第二章线材精整技术操作标准

第一节线材集卷工技术操作标准

X

X

X

Y

Y

第二节线材下集卷工技术操作标准

X

X

X

Y

Y

第三节线材剪头工技术操作标准

X

X

X

Y

Y

第四节线材打包工技术操作标准

X

X

X

Y

Y

第五节线材挂牌工技术操作标准

X

X

X

Y

Y

第六节线材卸卷工技术操作标准

X

X

X

Y

Y

第三章棒材精整技术操作标准

第一节冷床工技术操作标准

X

X

X

Y

Z

第二节冷剪工技术操作标准

X

X

X

Y

Z

第三节链床工技术操作标准

X

X

X

Y

Z

第四节数根工技术操作标准

X

X

X

Y

Z

第五节收集操作工技术操作标准

X

X

X

Y

Z

第六节打捆工技术操作标准

X

X

X

Y

Z

第七节标牌工技术操作标准

X

X

X

Y

Z

第四章电气焊常识

第一节焊工基础知识

Z

Y

Y

X

X

第二节气割基础知识

Z

Y

Y

X

X

第三节气割的主要参数

Z

Y

Y

X

X

第四节气割常用气体的性质及使用安全要求

Z

Y

Y

X

X

重要程度:

包括核心要素(用“X”表示)、一般要素(用“Y”表示)、辅助要素(用“Z”表示)

注:

“鉴定标准”中,每个鉴定内容都有其重要程度指标,表中鉴定内容后标以“X”、“Y”、“Z”的内容。

重要程度反映了该鉴定内容在本职业(工种)中对从业人员所要求内容中的相对重要性水平。

自然,重要的内容被选取考核的可能性也就较大。

其中,“X”表示核心要素,是考核中最重要、出现频率也最高的内容;“Y”表示一般要素,是考核中出现频率一般的内容;“Z”表示辅助要素,在考核中出现的几率较小。

第一部分专业知识

第一章认识了解钢铁企业

第一节中国钢铁的发展历程

新中国成立以来的钢铁工业发展史,是一段充满激情的奋斗历程。

我国近代钢铁工业起步于1890年成立的汉阳铁厂。

1949年新中国成立时,全国钢产量只有15.8万吨。

新中国成立后,新政府进行的第一步工作是对已有的钢铁企业进行接管。

1949年7月,石景山钢铁厂(首钢前身)、鞍钢、本钢率先恢复生产。

此后,钢铁工业恢复生产工作迅速由东北向全国展开。

到1952年,全国粗钢、生铁和钢材产量分别达到134.9万吨、192.9万吨和112.9万吨,全面超过解放前的历史最高水平,钢铁工业总产值达到136959万元,比1949年增长6.1倍。

1953年至1957年是我国第一个五年计划时期。

这一时期,在前苏联的帮助下。

钢铁工业开始了大规模投资建设。

投资的重点是建设武钢及鞍钢和本钢的改扩建等8个重点钢铁项目。

此外,还改扩建了华北龙烟铁矿、安徽马鞍山铁矿、湖北大冶特殊钢厂等8个限额以上的钢铁项目以及天津钢厂、唐山钢铁厂、北京石景山钢铁厂、上海第一钢厂等23个限额以下钢铁项目。

经过大规模建设,形成了鞍钢、武钢、包钢鼎足而立的新局面。

在“一五”时期钢铁工业取得了巨大进展的背景下,1958年我国进入第二个五年计划时期。

在“以钢为纲”的口号下,为了实现这一按常规不可能实现的高指标,国家提出要打破常规大跃进,全国要地不分南北,人不分老幼,全国总动员,一起大炼钢铁。

据资料统计,在1958年,建起土高炉24万座,约有6000万人参加了大炼钢铁。

通过这样一场史无前例的全国大办钢铁运动,1958年的钢产量虽然达到了1107万吨,实现了既定的翻番目标,但所生产的钢中有1/4以上是不能用的劣质钢。

1959年又提出在上年的基础上产量再翻一番的高指标,继续钢铁大跃进,但当年实际产量只有1387万吨。

1960年钢产量虽然达到1866万吨,但由于轧钢能力不足,生产的钢不能顺利转化成材,结果造成钢锭积压,企业效益不佳。

更为严重的是,持续3年的大炼钢铁和“以钢为纲”,还造成了国民经济中农轻工重比例关系和积累与消费的比例关系严重失调,结果1961年被迫对国民经济进行调整。

十年文革,我国钢铁生产出现了十年起伏、十年徘徊,加上管理混乱,使得1976年钢铁工业主要技术经济指标与1966年相比出现了大幅度下降,钢铁工业的发展基本处于停滞状态。

粉碎“四人帮”后,钢铁工业与全国各行各业一样进行了拨乱反正,工作重点转移到生产建设上来,所有钢铁企业先后开展了恢复性和建设性整顿,建立健全了岗位责任制、考勤制度等规章制度,重新建立了产量、品种、质量、原材料消耗等考核指标。

这样,钢铁工业迅速结束了文革十年的徘徊局面,1977年产钢2374万吨,1978年一举突破3000万吨大关,登上3178万吨的新高峰。

1978年,中国钢铁工业迎来了里程碑式的重大事件。

1978年12月23日,宝钢在上海动工兴建。

此后的20多年里,宝钢发展成中国最具竞争力的钢铁联合企业。

1992年,党的十四大提出建立社会主义市场经济体制的目标模式后,钢铁工业的改革发展进入一个新的阶段。

进入“九五”时期第一年的1996年,我国钢产量历史性地突破1亿吨,跃幅世界第一位,占世界钢产量的13.5%,成为世界钢铁大国。

1998年11月,宝钢与上钢、梅山联合重组,成为国家授权投资机构和国家控股公司试点企业。

2000年2月,宝山钢铁股份有限公司正式创立,同年12月在上海证券交易所上市。

截至2010年末,宝钢资产总额4321亿元。

2010年宝钢产钢4450万吨,位列全球钢铁企业第三位。

宝钢已经成为新中国建设规模最大、现代化程度最高的特大型钢铁联合企业。

进入21世纪以来,随着我国经济的快速发展,钢铁工业又进入新一轮高速增长期,全国钢铁产量几乎每年都以5000万吨的递增速度在上升。

2010年全国产粗钢7亿5千万吨以上。

第二节钢铁工业在国民经济中的重要地位

众所周知,钢铁的用途十分广阔(如:

军事、航空、铁路、桥梁、汽车、建筑、家电等),钢铁工业是整个工业发展的基础,钢铁生产状况往往是衡量一个国家工业水平高低的重要标志。

可以说,钢铁生产的水平是衡量一个国家工业、农业、国防和科学技术四个现代化水平的重要标志,在国民经济中所起的作用极为重要。

在钢的生产总量中,除少部分采用铸造及锻造等方式直接制成器件以外,其余约占90%以上的钢都须经过轧制成材。

因此,在现代钢铁联合企业里,作为钢材生产最后一个环节的轧钢生产,在国民经济中占据极其重要的地位。

第三节现代钢铁企业工艺流程

一、钢铁企业主要工艺流程:

采矿→选矿→烧结/球团→炼铁→炼钢→热轧→冷轧。

辅助生产工艺:

焦化、制氧、燃气、自备电、动力。

二、下面为大家简要要介绍河北敬业钢铁钢轧钢厂主体配置:

轧钢系统:

3500中厚板轧机一套,年生产能力200万吨、棒材线6条,年生产能力700万吨,高速线材一条,生产能力70万吨。

辅助生产工艺:

焦化、制氧(氧气、氮气)燃气(高炉转炉煤气)、自备电(高炉煤气发电、TRT发电)。

现公司已经响应国家号召成立能源管理中心,对上述辅助系统进行了统筹管理。

第四节轧钢的发展趋势

本世纪六十年代以来,随着炼铁、炼钢技术水平的发展和机械电气工业的进步,随着电子计算机自动控制技术的广泛应用和整个科技水平的提高,轧钢生产技术也有着飞跃的发展,总的看来,其发展的主要趋向和特点有以下几个方面。

一、生产过程日趋连续化近二十年来带钢和线材生产过程连续化更加完善,出现了连续钢管轧机和连续型钢轧机。

像无头轧制这样的完全连续式作业线,已推广应用于冷轧带钢及连续焊管生产。

并且出现了包括电解脱脂、退火、冷却、平整及卷曲等多个工序的连续精整作业线,使生产效率大为提高。

二、轧制速度不断提高生产过程的连续化为提高作业速度创造了条件。

近几十年来,各种轧机的轧制速度不断提高。

目前线材轧制速度已超过120米/秒。

带钢冷轧速度达42米/秒。

随着连续化,自动化的发展,各种作业速度仍在提高。

三、生产过程自动化日益完善生产过程自动化不仅是提高轧机生产能力的重要条件,而且是提高产品质量、节省劳动力、降低消耗的重要前提。

六十年代以后发展起来的电子计算机技术在轧钢生产中已得到日益普遍的应用,尤其在带钢连轧机上应用的最为全面。

目前采用的多层计算机控制系统,不仅实现了过程控制和数字直接控制,而且使计算机技术在企业管理上也得到应用。

并将电子计算机自动控制技术扩大应用到钢材精整、热处理及无损探伤等方面。

四、生产过程日趋大型化炼钢、炼铁生产能力大幅度提高,必然促使轧钢生产规模的扩大。

带钢热连轧机从300万吨增至600万吨。

冷轧卷重达60吨以上,最大轧辊重达240吨,牌坊重达450吨,轧制压力超过万吨。

五、生产趋向专业化为了满足产量和质量要求,往往把轧机分为大批量专业化轧机和小批量多品种轧机两类。

前者为主要力量,采用专用设备及专用加工线进行生产,以利于提高产量、质量和降低成本。

为此将各种轧机进行机组配套及专业分工,形成钢板、钢管或型钢生产系统。

其中又分为厚板、薄板、硅钢片、轨梁、H型钢及线材轧机等专业化工厂,以从事专业产品的大量生产。

六、采用自动控制不断提高产品精度质量计算机自动控制,大大提高了对钢材尺寸、形状和表面的控制精度。

七、发展合金钢种与控制轧制工艺以提高钢材性能质量利用锰、硅、铌、钛、矾等微量合金元素生产低合金钢种,配合控制轧制或形变热处理工艺,可以显著提高钢材性能,延长使用寿命。

八、不断扩大钢材品种规格及增加板带钢和钢管的产品比重钢材品种规格已达数万种以上。

现已能生产1200×530H型钢、78公斤重轨、直径1.6米以上的管线、宽5米以上的钢板、薄至0.1毫米以下的镀锌板等。

九、连铸坯取代初轧坯采用连铸坯可有大大提高成材率、简化工艺过程、降低生产成本等许多优点。

十、大力发展新工艺、新技术,节约能源和金属消耗,降低生产成本。

第二章钢铁基础知识

第一节铁碳相图和铁碳合金后的组织

一、纯铁

铁是元素周期表上26个元素,属于过渡元素。

在常压下于1538℃熔化,2740℃气化。

铁的密度是7.87克/厘米2。

固态的铁,在不同的温度范围具有不同的晶体结构:

铁在室温具有体心立方点阵,称为α铁,它是磁性的;在770℃以上,磁性消失;在912℃以上,α铁转变为面心立方点阵的铁,称为γ铁;在1394℃以上,γ铁将再次转变为体心立方点阵,称为δ铁;在1538℃以上,纯铁由固态变为液态。

二、铁的碳化物

当铁合金的含碳量超过铁的溶解度时,多余的碳将以碳化物的形式存在于合金中。

碳化物一般称为渗碳体,一般用化学式Fe3C表示。

三、铁碳相图

铁碳相图即Fe-Fe3C平衡图:

如图下图所示

四、铁和钢的划分

根据Fe-C相图,通常把碳含量在0.0218%以下的铁碳合金称为工业纯铁(冶标规定为0.04%以下);0.0218~2.11%之间的铁碳合金为钢;碳含量在2.11%以上的铁碳合金称为生铁(国标规定以碳含量2%为钢和铁的分界点)。

五、铁碳合金后的组织

这里主要谈谈共析钢和亚共析钢在缓冷时的固态转变和组织。

(一)共析钢固态转变:

共析钢的成分是含碳量为0.77%的钢,其缓冷后组织为珠光体。

珠光体中渗碳体和铁素体的相对量为1/8。

其高倍显微组织为片层状组织,低倍组织呈云雾状,或呈暗灰色。

(二)亚共析钢固态转变:

亚共析钢的成分是含碳量小于0.77%的钢。

其缓冷后的组织为珠光体+铁素体。

含碳量越低,铁素体的比例越大。

(三)过共析钢固态转变:

过共析钢的成分是含碳量大于0.77%的钢。

其缓冷后的组织为珠光体+二次渗碳体。

二次渗碳体一般沿晶界呈网状分布,它对钢的强度及韧性有很大危害。

第二节钢材的种类

钢的分类方式很多,主要根据钢的获得方式,钢的化学成分,钢的质量和钢的用途分类:

一、根据获得方式分类

根据不同的冶炼方式和设备,可以把钢分为三种:

(一)平炉钢从平炉(西门子一马丁炉)中冶炼出来的钢。

一般都是碱性,只有在特殊情况下,才在酸性平炉里炼制。

目前平炉钢已淘汰。

(二)转炉钢从转炉中冶炼出来的钢。

除了可分为碱性和酸性转炉钢外,还可分为底吹、侧吹和顶吹转炉钢,这两种分类又常常混合使用。

例如,贝塞麦转炉钢为底吹酸性转炉钢,托马斯炉钢为底吹碱性转炉钢。

目前,我国生产量最大的是碱性侧吹转炉钢和顶吹氧气转炉钢。

(三)电炉钢在电炉中用电热冶炼出来的钢。

钢液不与燃料的火焰接触,清除杂质较易,温度也容易准确地控制。

因此,它的质量非常高,可以冶炼质量优越的钢。

电炉钢可分为电弧炉钢,感应电炉钢(也称高周波电炉钢)、真空感应电炉钢和电渣炉钢等等。

通常,大量生产都是以碱性电弧炉钢为主。

按脱氧程度和浇钢制度的不同,碳素钢又可分为沸腾钢、镇静钢和半镇静钢三类,合金钢一般都是镇静钢。

二、根据化学成分分类

根据钢的化学成分,可把钢分为碳素钢和合金钢两种。

(一)碳素钢根据含碳量的不同,大致又可分为:

低碳钢:

含碳量在0.25%以下的钢;

中碳钢:

含碳量在0.25%一0.6%之间的钢;

高碳钢:

含碳量在0.6%以上的钢。

(二)合金钢根据钢中所含主要合金元素的种类,可分为锰钢、铬钢、镍钢等。

依含合金元素总量的不同,大致又可分为:

低合金钢:

合金元素总量在5%以下的钢;

中合金钢:

合金元素总含量在5%~10%之间的钢;

高合金钢:

合金元素总量在10%以上的钢。

三、根据质量分类根据钢中所含有害杂质的多少,可以把钢分为普通钢、优质钢和高级优质钢三大类。

(一)普通钢:

一般指含硫量不超过0.050%,含磷量不超过0.045%的钢,但酸性转炉钢的硫磷含量允许适当放宽。

普通碳素钢已改名为碳素结构钢,其牌号由代表屈服点的字母Q、屈服点数值(195,215,235,255,275)、等级(A、B、C、D)和脱氧方式符号(沸腾F,半镇静b)表示。

(二)优质钢:

含硫量不超过0.035%,含磷量不超过0.040%的结构钢,含硫量不超过0.030%,含磷量不超过0.035%的工具钢。

其它非特意加入而是从原材料带入的残余杂质,如铬、镍、铜等的含量,也有一定的限制。

(三)高级优质钢属于这一类的钢一般都是合金钢。

钢中含硫量不超过0.025%,含磷量不超过0.025%。

其它混入杂质则限制得更严格。

四、根据钢的用途分类

根据钢的用途分为结构钢,工具钢和特殊钢三种。

(一)结构钢:

这种钢是用以制造机器零件、机床、桥梁,厂房结构及其它结构用零件等。

结构钢又可分为两种:

碳素结构钢:

不含有特殊元素,含碳量在0.70%以下的钢。

合金结构钢:

含有特殊元素,并在规定含量范围内的钢。

合金结构钢具有更高的强度和韧性。

(二)工具钢:

这种钢是用以制造各种工具。

工具钢可分三种:

碳素工具钢:

含碳量在0.7%~1.3%范围内的钢。

合金工具钢:

钢内含有较高的合金元素,钢的物理性能很强,具有较高的耐用性。

高速工具钢:

钢内含有高的耐磨(W,Cr,V等)合金元素,在高温下(600℃)仍能保持切削性能。

(三)特殊钢:

在特殊工作环境中,具有特殊物理和化学性能的钢,总称为特殊钢。

特殊钢可分以下四种:

耐热不起皮钢:

凡在高温下,对于气体的浸蚀而不起皮的钢,称为不起皮钢。

凡在高温下(900℃至1100℃)能保持足够的强固性和抗氧化性能的钢,称为耐热钢。

这两种钢的总称为耐热不起皮钢。

不锈耐酸钢:

凡在空气中能抵抗腐蚀作用的钢,称为不锈钢。

在某些化学浸蚀介质中能抵抗腐蚀作用的钢,称为耐酸钢。

这两种钢的总称为不锈耐酸钢。

电热合金:

具有较高的电阻,并在高温下具有良好抗氧化性能的合金,称为电热合金。

磁性材料:

这种材料,在强磁场或弱磁场下具有良好磁性。

上述四种分类式,只是最常见和常用的几种。

除此以外,还有其它的分类方式,例如,按金相组织分类,又可分为按退火后钢的金相组织分类、按正火后钢的金相组织分类,以及按加热和冷却时有无相变和室温时的金相组织分类等等。

以上各种分类式,主要是根据不同需要或不同场合而采用的。

在某些情况下,往往是把几种分类方式混合使用。

第三节钢的编号

钢的分类只能把具有共同特征的钢种划分和归纳为同一类,不可能将每一种钢的特征全部反映出来。

因此,为把每一种钢的特征反映出来,必须制定出一个统一的编号方式。

这种编号方式,应该简明、容易记忆。

我国规定了统一的表示方式,即用符号将每一种钢的特征全部表示出来,此方式规定:

钢中的合金元素,用国际化学符号或汉字来表示,如“铬Cr”、“硅Si”、“锰Mn”、“钨W”等。

产品用途、冶炼和浇钢方式,用汉字和汉语拼音字母表示,一般用缩写。

含碳量与合金元素的含量,则用数字表示。

结构钢的含碳量0.01%为单位,用二位数字表示。

例如,平均含碳量为0.10%、0.25%、0.45%的钢,其钢号就应为“10”、“25”、“45”。

工具钢的含碳量以百分之零点一为单位,用一位数字表示。

如平均含碳量为0.8%的碳素工具钢,其相应钢号为“T8”。

含碳量写在符号的最前面(合金工具钢的含碳量等于或大于1%者可不标出),而合金元素的含量,则写在该元素字母的后面。

含锰量较高的钢,应对锰元素标出。

例如:

含碳量为0.65%,含锰量为0.7%一1.0%的钢,其相应钢号为“65Mn”。

含硫,磷量较低的高级优质钢,则在钢号的最末端加字母“A”予以标明。

同时,为标明钢的用途,在某些钢号之前,再附以用途标号。

通常,碳素工具钢加“T”,滚珠轴承钢加“G”等。

第四节碳钢

工业用碳钢除碳外还含有其他元素,如硅、锰、硫、磷、氧、氮、氢等。

其中硅、锰是在钢在冶炼时作为脱氧元素而加入的,硫和磷是冶炼时未能除尽的杂质元素。

碳钢中他们的含量范围大致如下:

锰≤0.7%、硅≤0.5%、磷≤0.5%、硫≤0.4%。

氧、氢、氮等含量是非常少。

有时为了改善钢的组织和性能,还人为的向钢中加入某些元素,如硅、锰、铬、钼、钨、钒、镍、硼、稀土元素等,这种有意加入钢中的元素称为合金元素。

含有合金元素的钢称为合金钢。

一、钢坯的宏观组织缺陷

钢在凝固过程中,钢中碳和其他元素重新分布,发生一系列物理化学变化,造成了钢坯在宏观范围内出现不均匀性。

依其形态分为三类:

物理不均匀性,包括缩孔、疏松、气泡、裂纹等;结晶不均匀性,指初生树状晶的不同大小、形状、位向和分布;化学的不均匀性,包括树枝状偏析和区域偏析。

二、常存元素和其它元素对碳钢显微组织和性能的影响

碳(C)是决定碳钢在缓冷后的组织和性能的主要元素。

碳对缓冷后碳钢显微组织的影响是:

在亚共析钢范围内,随含碳量增加,铁素体相对量减少,珠光体相对量增加;达到共析成分时,全部为珠光体;在过共析钢范围内,随含碳量增加,先共析渗碳体相对量增加,珠光体相对量减少。

碳通过影响显微组织中各组织组分的相对量及其分布特点进而影响碳钢的力学性能。

碳钢中的基本组织组分的力学性能如下表所示。

缓冷碳钢基本组织组分的力学性能

组织名称

力学性能

HB

抗拉强度σb

δ,%

ak,千焦/米2

铁素体

80

~294

40

~1962

渗碳体

>800

—

—

—

珠光体

~180

834

10

—

在亚共析钢范围内,碳对抗拉强度的影响是:

随含碳量增加,抗拉强度不断提高。

超过共析含碳量以后,抗拉强度减缓,以致于最后抗拉强度随碳含量增加而降低。

含碳量增加时碳钢的耐腐蚀性降低,同时碳也使碳钢的焊接性能和冷加工(冲压、拉拔)性能变坏。

锰(Mn)在碳钢中含量一般在0.25~0.80%,锰属于有益元素,锰在钢中,一部分形成夹杂物,其余部分溶于铁素体,引起固溶强化,并使钢在轧后冷却时得到比较细的而且强度较高的珠光体。

一般每增加0.1%Mn,大约使热轧钢的抗拉强度增加7.8~12.7兆牛/米2,使屈服点提高7.8~9.8兆牛/米2,而伸长率约减小0.4%。

硅(Si)在钢中的含量≤0.5%。

硅也是钢中有益元素。

在碳钢中每增加0.1%Si,可使热轧钢的抗拉强度增加7.8~8.8兆牛/米2,使屈服点提高3.9~4.9兆牛/米2,而伸长率约减小0.5%,钢的面缩率和冲击韧性下降不明显。

但是,当硅含量超过0.8~1.0%时,则引起面缩率下降。

特别是冲击韧性显著降低。

硫(S)一般来说是有害元素,它主要来自生铁原料、炼铁时加入的矿石和燃料产物中的二氧化硫。

硫的最大危害是引起钢在热加工时开裂,即产生所谓的热脆。

造成热脆的原因是由于硫的严重偏析。

硫能提高钢材的切削加工性。

在易切削钢中,含硫0.08~0.2%,同时含0.50~1.20%Mn。

考虑到硫的有害因素,一般普通质量钢中,硫含量不大于0.055%,在优质钢中,硫含量不大于0.045%,在高级优质钢中,硫含量不大于0.020%。

磷(P)也是有害元素。

磷能提高钢的强度,但使塑性、韧性降低,特别是使钢的冷脆性转折温度急剧升高,即提高钢的冷脆性(低温变脆)。

氧(O)在钢中的溶解度很小,随钢中含氧量的增加,钢的范性、韧性降低;在钢的抗拉强度较高的场合下,也使钢的疲劳强度降低。

此外,氧化物夹杂也使钢的耐腐蚀性、耐磨性降低,使冷冲压性、锻造加工性变坏;还会引起热脆。

一般碱性侧吹转炉钢含氧量约为0.04~0.07%,平炉钢含氧量约为0.02~0.03%,电炉钢约为0.01~0.02%。

氮(N)一般碱性侧吹转炉钢含氮量约为0.006~0.008%,平炉钢含氮量约为0.001~0.008%,,纯氧顶吹转炉钢含氮量约为0.002~0.004%,电炉钢约为0.005~0.016%。

氮引起碳钢的淬火时效和形变时效,从而对碳钢的性能发生显著影响。

由于氮的时效作用,钢的硬度、强度提高,但塑性和韧性降低比较显著。

氢(H)。

氢在钢中是有害元素,表现在两个方面:

一是溶入钢