压力管道焊接和热处理通用工艺设计.docx

《压力管道焊接和热处理通用工艺设计.docx》由会员分享,可在线阅读,更多相关《压力管道焊接和热处理通用工艺设计.docx(28页珍藏版)》请在冰点文库上搜索。

压力管道焊接和热处理通用工艺设计

一.碳钢管道焊接通用工艺………………………………………………1

二.不锈钢管道焊接通用工艺……………………………………………7

三.铬钼钢管焊接通用工艺………………………………………………12

四.异种钢管焊接通用工艺………………………………………………18

五.工业管道焊后热处理工艺规程………………………………………23

一、碳钢管道焊接通用工艺

1.适用范围

本工艺标准适用于本公司所承建工程中低碳钢等管材类采用氩弧焊、手工电弧焊的焊接施工。

2.施工准备

2.1材料要求

2.1.1施工现场应配有符合要求的固定焊条库或流动焊条库。

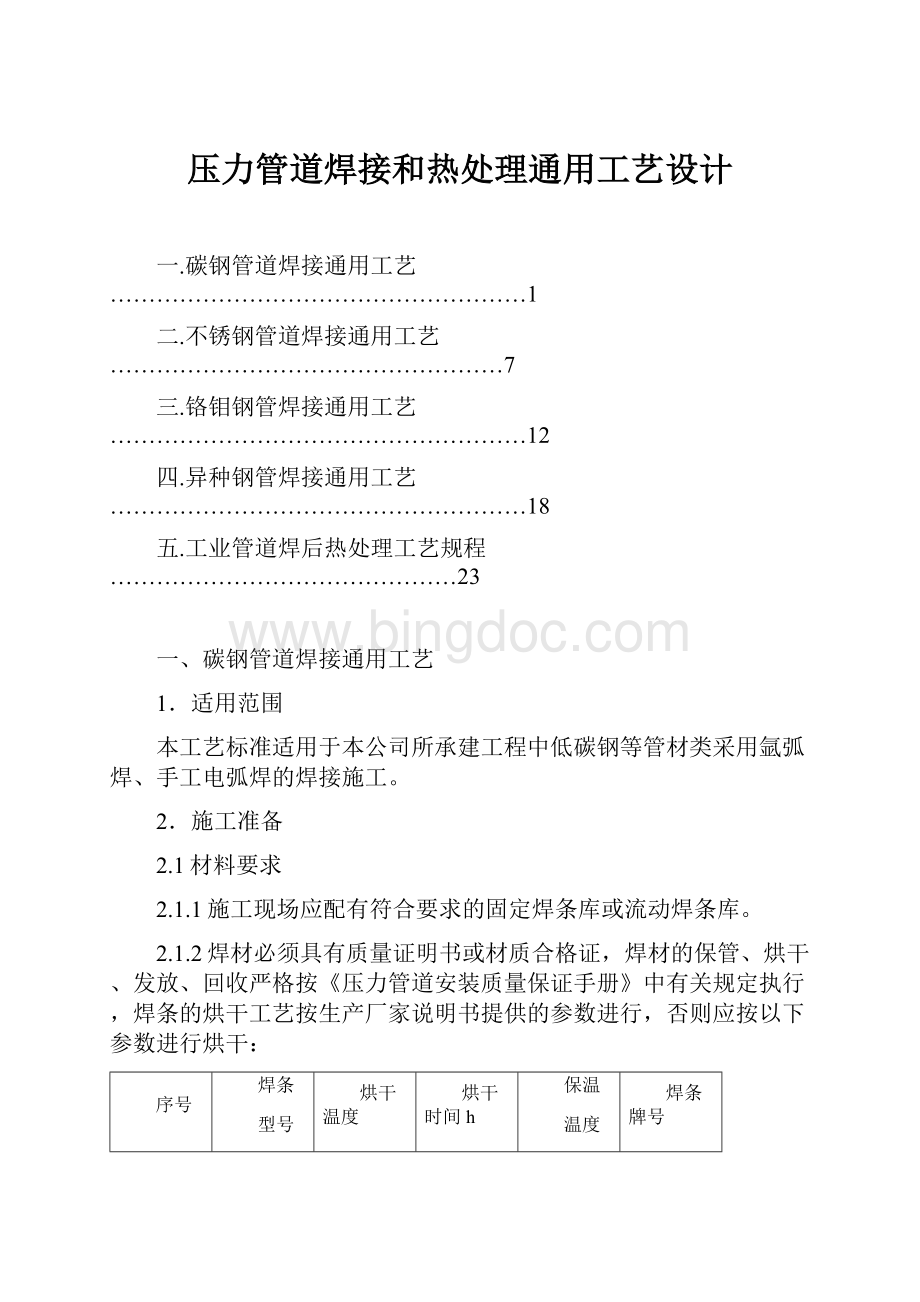

2.1.2焊材必须具有质量证明书或材质合格证,焊材的保管、烘干、发放、回收严格按《压力管道安装质量保证手册》中有关规定执行,焊条的烘干工艺按生产厂家说明书提供的参数进行,否则应按以下参数进行烘干:

序号

焊条

型号

烘干温度

烘干时间h

保温

温度

焊条牌号

1

E4303

150-200

1

80-100

J422

2

E4315

350

1-2

80-100

J427

3

E5015

400

1-2

80-100

J507

2.1.3焊丝使用前,应除去表面的油脂、锈等杂物。

2.1.4保温材料性能应符合预热及其热处理要求。

2.2机具要求

2.2.1焊机为直流焊机,性能安全可靠,双表指示灵敏,且在校准周期内。

2.2.2预热及热处理的设备完好,性能可靠,检测仪表在校准周期内,且符合《压力管道质保手册》中的计量要求。

2.2.3焊工所用的焊条保温筒,刨锤、钢丝刷等工具齐全。

2.3作业条件

2.3.1人员资格

焊工必须持有《锅炉压力容器焊工合格证》,且施焊项目应在其合格项目范围之内。

2.3.2环境条件

施焊前应确认环境符合下列要求

A)风速:

手弧焊小于8m/s;氩弧焊小于2m/s;

B)相对湿度:

相对湿度小于90%;

C)环境温度:

当环境温度小于0℃时,对不预热的管道焊接前应在始焊处预热15℃以上;对焊接工艺要求预热的管道焊接前按要求进行预热,当环境温度低于-20℃时,必须采取保暖缓冷措施。

3.焊接

3.1焊接施工程序,见图1。

*当有要求时

3.2坡口要求

是

否

返修

质量控制

无损检测

热处理

外观检查

焊接

预热

点焊

预热

组对

1)壁厚小于等于20mm,坡口见图2。

图2

2)壁厚大于20mm,坡口形式见图3。

图3

1)组对时质量要求

内壁整齐,其错边量不超过下列规定:

不宜超过壁厚的10%,且不大于2mm。

3.3焊接方法

1)管径DN≤50mm碳钢管焊口采用氩弧焊进行焊接;

2)管径DN>50mm碳钢管焊口宜用氩弧打底,手工电弧焊盖面;若用手工电弧焊打底则应保证打底焊道的质量。

3)承插或角焊缝采用手工电弧焊进行焊接;

3.4点焊

点焊方式为过桥方式,其工艺和焊材于正式焊接工艺相同,点焊数为2-5点,焊点厚度为70%壁厚且不大于6mm。

焊前需预热的,点焊前需预热,预热一切同正式焊接相同。

3.5预热

对有焊前预热要求的管道在焊口组对并检验合格后,应进行预热,预热方法采用电加热,预热范围为坡口两侧各不少于100mm。

测温方式可采用测温笔或表面测温仪。

3.6焊接工艺

3.6碳钢焊接工艺

a)氩弧焊封底+酸性焊条盖面。

焊接方法

焊材

牌号

焊接

直径mm

焊接

电流A

焊接

电压V

焊接

速度cm/min

氩气

流量l/min

背保护

氩气量l/min

预热

温度℃

热处理温度℃

CTAW

TIG-J50

2.5

80-120

16-18

5-8

8-12

/

/

/

SMAW

J422

3.2

90-140

20-25

5-15

/

/

/

/

b)氩弧焊封底+碱性焊条盖面。

焊接方法

焊材

牌号

焊接

直径mm

焊接

电流A

焊接

电压V

焊接

速度cm/min

氩气

流量L/min

背保护

氩气流量L/min

预热

温度℃

热处理温度℃

CTAW

TIG-J50

2.5

90-140

16-18

5-8

8-12

/

/

/

SMAW

J507

3.2

90-140

20-22

5-15

/

/

/

/

3.7焊接要点:

1)每个焊口必须一次连续焊接。

2)有预热要求的焊口当中断焊接时应立即对焊口保温缓冷,重新焊接前按原要求重新预热。

3)承插焊必须两遍成型。

4)焊接完成后,及时清理焊缝表面,进行焊缝外观检查,达到质量标准后,在离焊缝20-50mm处打上焊工钢印。

4.焊接注意事项及要求

4.1焊条筒内不可存放不同牌号的焊条,焊条在保温筒存放时间不得超过4小时。

4.2禁止在非焊接部位引弧及电弧擦伤管材表面。

4.3打底焊接要控制好电弧,运弧及送丝要均匀,以保证焊缝根部熔合良好。

4.4层面焊接接头应错开,层间清渣要彻底。

4.5要严格控制层面温度,层间温度不得低于预热温度。

5.焊缝返修

5.1焊缝返修应由持证且有相应合格项目的焊工担任。

5.2返修前分析缺陷性质,缺陷的长度和宽度,确认缺陷的部位。

5.3清除缺陷的方法,采用砂轮机磨削,对根部缺陷,磨削的宽度应在4—5mm以内。

缺陷清除后,应对返修部位进行坡口修理,磨槽两侧的角度不得小于25°,磨槽两端的角度不得大于45°。

5.4返修的焊接工艺与正式焊接相同。

5.5焊缝返修的管理程序执行《压力管道安装质量保证手册》中的规定。

6.质量标准

6.1焊缝外观成型良好,外形平滑过度,焊缝宽度以盖过坡口边缘2mm为宜,焊缝表面不得低于母材表面,焊缝余高Δh≤1+0.1b,且不大于3mm,(b为组对后的坡口宽度),角焊缝焊脚高度符合设计规定。

6.2焊缝表面不允许有裂纹、未熔合、气孔、夹渣、飞溅存在。

6.3焊缝的咬边深度不得大于0.5mm,连续长度不应超过100mm。

且焊缝两侧咬边总长度不得超过该焊缝长度的10%。

6.4焊缝的无损检测方法、比例及合格标准执行图纸及施工标准要求。

7.质量记录

管道焊接工作记录

8.安全事项

8.1.焊工着装符合安全规程

8.2.焊工使用工具应装在工具袋里。

8.3.电加热器表面有可靠性的防烫措施。

8.4.高空作业的架设应符合安全规定,位置应适合焊接操作。

8.5.电动工具接线箱应有漏电保护装置。

8.6.使用砂轮机应戴防护镜。

二、不锈钢管道焊接通用工艺

1.适用范围

本工艺标准适用于奥氏体不锈钢类管材采用氩弧焊和手工电弧焊的焊接施工。

2.施工准备

2.1材料要求

2.1.1施工现场具有质量证明书或材质合格证,焊材的保管、烘干、发放、回收严格按《压力管道安装质量保证手册》中有关规定执行,焊条的烘干工艺按生产厂家说明书提供的参数进行,如无要求则按以下参数进行烘干:

序号

焊条型号

烘干温度℃

烘干时间

保温温度℃

焊条牌号

1

E0-19-10

Nb-15

250

1

80-100

A137

2

E0-18-12M02

Nb-16

A212

3

E00-18-12-16

A022

4

E00-19-10-16

A002

2.1.2焊丝使用前,应除去表面的油脂、锈等杂物。

2.1.3保温材料性能应符合预热及其处理要求。

2.2机具要求

2.2.1焊机为直流焊机,焊机性能安全可靠,双表指示灵敏,且在校准周期内。

2.2.2预热及热处理的设备完好,性能可靠,检测仪表在校准周期内,且符合《压力管道安装质量保证手册》中的计量要求。

2.2.3焊工所用的焊条保温筒,刨锤、钢丝刷或铜丝刷齐全。

2.3作业条件

2.3.1人员资格

焊工必须持有《锅炉压力容器焊工合格证》,施焊所需的合格项目。

2.3.2环境条件

施焊前应确认环境符合下列要求

A)风速:

手弧焊小于8m/s;氩弧焊小于2m/s;

B)相对湿度:

相对湿度小于90%;

3.焊接

3.1.焊接施工程序,见图1

*仅当有设计有要求时

3.2.坡口要求

1)厚度小于等于20mm,坡口形式见图2。

2)壁厚大于20mm,坡口形式见图3。

3)组对时质量要求:

外观检查

焊接

组对

点焊

否

是

无损检测

质量记录

热处理

返修

图2

图3

内壁平齐,其错口量不超过下列规定:

不宜超过壁厚的10%,且不大于2mm。

4)组对前应打磨坡口及两侧各20mm范围内油污,直至露出金属光泽,且于焊前在坡口两侧100mm范围内应涂上防飞溅涂料。

3.3焊接方法

1)管径DN≤50mm或壁厚小于4mm的焊口对接焊缝采用氩弧进行焊接;

2)管径DN>50mm的管道焊口采用氩弧打底,手工电弧焊盖面。

3)承插或角焊缝采用手工电弧焊进行焊接;

3.4点焊

点焊方式为过桥方式,其工艺和焊材于正式焊接工艺一样。

点焊数为2-5点,焊点厚度为70%壁厚且不大于6mm。

3.5对口所用的挡板及卡应与母材材质相同。

3.6焊接工艺

0Cr18Ni9、1Cr18Ni9Ti的焊接工艺

a)氩弧焊工艺

焊接方法

焊材牌号

焊接直径mm

焊接电流A

焊接电压V

焊接速度

cm/min

氩气流量

L/min

背保护氩气量

L/min

层间温度℃

热处理温度℃

GTAW

0Cr18Ni9

2

80-120

14-16

5-8

8-12

8-12

/

/

b)手工电弧焊工艺

焊接方法

焊材牌号

焊接直径mm

焊接电流A

焊接电压V

焊接

速度cm/min

氩气流量L/min

背保护氩气流量L/min

层间温度℃

热处理温度℃

SMAW

A4107

3.2

90-140

20-22

5-15

/

/

/

/

3.7焊接要点:

1)采用小电流、小摆动的焊接方法。

2)打底时,熔池前沿保持直径为2-3mm的小孔,焊丝以滴状过渡至熔池。

3)背面充氩保护时,对于预制口管子两端可用海绵堵住,焊口处用医用胶密封。

敞口长度不得大于八分之一周长。

对于固定口在管线长度较短时,应采用整体充氩,在管线长度较长,整体充氩困难时,在组对焊口前应在内部放置易溶纸,易溶纸与焊口距离尽可能远(以伸手最长方便操作为原则,且大于50mm),然后在坡口处采用局部充氩的方法,无论采用何种方法,都应在管子内部空气置换彻底,坡口处有均匀氩气流出时,方允许焊接。

4)壁厚大于20mm时,填平焊接宜选用对称焊接,防止焊接变形。

5)承插焊必须两遍成型

6)焊接完成后,及时清理焊缝表面,进行焊缝外观检查,达到质量标准后,在离焊缝20-50mm用不含锌、硫等元素的涂料写上焊工代号。

4.焊接注意事项及要求

4.1焊条筒内不可存放不同牌号的焊条,焊条在保温筒存放时间不得超过4小时。

4.2禁止在非焊接部位引弧及电弧擦伤管材表面。

4.3打底要控制好电弧,运弧及送丝要均匀,以保证焊缝根部熔合良好。

4.4层间焊接接头错开,层间清渣要彻底。

4.5每道焊缝厚度不应超过12mm,每层焊缝厚度不应超过4mm

4.6要严格控制层间温度,层间温度不得大于150℃。

5.焊缝返修

5.1焊缝返修应由持证且有相应合格项目的焊工担任。

5.2返修前应分析缺陷性质,缺陷的长度和宽度,确认缺陷的部位。

5.3清除缺陷的方法,采用砂轮机磨削,根部缺陷,磨削的宽度应在4—5mm以内。

缺陷清除后,应对返修部位进行坡口修理磨槽两侧的角度不得小于25°,磨槽两端的角度不得大于45°。

5.4返修的焊接工艺应与正式焊接相同。

5.5焊缝返修的管理程序执行《压力管道安装质量保证手册》中的规定。

6.质量标准

6.1焊缝外观成型好,外形平滑过渡,焊缝宽度以盖过坡口边缘2mm为宜,焊缝表面不得低于母材表面,焊缝余高Δh≤1+0.1b,且不大于3mm,(b为组对后的坡口宽度),角焊缝焊脚高度符合设计规定。

6.2焊缝表面不允许有裂纹、未熔合、气孔、夹渣、飞溅存在。

6.3低温焊缝不允许有咬边,其它焊缝的咬边深度不得大于0.5mm,连续长度不应超过100mm。

且焊缝两侧咬边总长度不得超过该焊缝长度的10%。

6.4焊缝的无损检测方法、比例及合格标准执行图纸和施工标准要求。

7.质量记录

管道焊接工作记录

8.安全事项

8.1.焊工着装符合安全规程

8.2.焊工使用工具应装在工具袋里。

8.3.电加热器表面有可靠的防烫措施。

8.4.高空作业的架设应符合安全规定,位置应适合焊接操作。

8.5.电动工具接线箱应有漏电保护装置。

8.6.使用砂轮机应戴防护镜。

三、铬钼管道焊接通用工艺

1.适用范围

本工艺标准适用所承建工程中12CrMo、15CrMo、、12Cr1MoV等管材采用的氩弧焊和手工电弧焊的焊接。

2.施工准备

2.1材料要求

2.1.1施工现场应配有符合要求的固定焊条库或流动焊条库。

2.1.2焊材必须具有质量证明书或材质合格证,焊材的保管、烘干、发放、回收严格按《压力管道质量手册》中有关规定执行,焊条的烘干工艺按生产厂家说明书提供的参数进行,如无要求则按下表参数进行烘干:

序号

焊条

型号

烘干

温度℃

烘干

时间h

保温温度℃

焊条

牌号

1

E5515-B2

350℃

1

80-100

R307

2

E5515-B2-V

R317

3

E6015-B3

R407

4

E1-5MoV-15

R507

2.1.3焊丝使用前,应除去表面的油脂、锈等杂物。

2.1.4保温材料性能应符合预热及其处理要求。

2.2机具要求

2.2.1焊机为直流焊机,焊机性能安全可靠,双表指示灵敏,且在校准周期内。

2.2.2预热及热处理的设备完好,性能可靠,检测仪表在校准周期内,且符合《压力管道质量保证手册》中的计量要求。

2.2.3焊工所用的焊条保温筒、磨光机、刨锤、钢丝刷等工具齐全。

2.3作业条件

2.3.1人员资格

焊工必须持有《锅炉压力容器焊工合格证》,且具有施焊所需相应合格项目。

2.3.2环境条件

施焊前应确认环境符合下列要求

1)风速:

手弧焊小于8m/s;氩弧焊小于2m/s;

2)相对湿度:

相对湿度小于90%;

3)环境温度:

当环境温度小于0℃时,管道焊接前应在始焊处预热15℃以上;当环境条件不符合上述要求时,必须采取挡风、防雨等有效防护措施。

3.焊接

3.1.焊接施工程序,见图1

3.2.坡口要求

是

否

返修

质量记录

无损检测

热处理

外观检查

焊接

预热

点焊

预热

组对

厚度小于等于20mm,坡口见图2。

0-1

图2

b)壁厚大于20mm坡口形式见图3。

图3

3.3组对质量要求

3.3.1内壁整齐,其错口量不超过下列规定:

不宜超过壁厚的10%,且不大于2mm。

3.4焊接方法

3.4.1管径小于等于2//的焊口采用氩弧焊进行焊接;

3.4.2管径大于2//的焊口采用氩弧焊打底,手工电弧焊盖面:

若用手工电弧焊打底,则应保证打底焊道质量..

3.4.3承插或角焊缝采用手工电弧焊进行焊接;

3.5点焊

点焊立式为过桥方式,其工艺和焊材与焊接工艺相同.焊点数为2-5点,焊点厚度为70%壁厚且不大于6mm。

3.6预热

对有焊前预热要求的管道在焊口组对并检验合格后,应进行预热,预热方式采用电加热,预热范围为坡口两侧各不少于100mm,测温方式可采用测试笔或表面测温仪。

3.7焊接工艺

115CrM0焊接工艺(手工电弧焊)

焊接

方法

焊接焊号

焊接直径

焊接

电源

A

焊接

电压

V

焊接

速度

cm/min

氩气

流量L/min

背保护氩气

流量L/min

预热

温度℃

热处理温度℃

SMAM

R307

3.2

90-140

20-25

5-15

/

/

150

650-700

215CrMo焊接工艺(氩弧焊)

焊接

方法

焊接序号

焊丝

直径

mm

焊接

电流

A

焊接

电压

V

焊接

速度cm/min

氩气

流量L/min

背保护

氩气流L/min

预热

温度℃

热处理

温度℃

GTAW

TIG-R30

2

90-120

14-16

5-8

8-12

8-12

/

/

3.8焊接要点

3.8.1每个焊口必须一次连续焊接。

3.8.2有预热要求的焊口,当中断焊接时应对焊口保温缓冷,重新焊接前按原要求重新预热。

3.8.31CrMo焊接时,背面应充氩保护,对于预制焊口管子两端可用海绵封堵,焊口处用医用胶带密封,敞口长度不得大于四分之一周长。

对于固定焊口在管线长度较短时,应采用整体充氩气,在管线长度较长,整体充氩困难时,在组对焊口前应在内部放置易容纸,易容纸与焊口距离尽可能远(以伸手最长方便操作原则,且大于50mm),然后在坡口处采用局部充氩的方法,无论采用何种方法,都应在管子内部空气置换彻底、坡口处有均匀氩气流出时,方允许焊接,对背面气体保护结构如图4所示。

3.8.4有热处理要求的焊道,焊接完毕后应立即进行外观检查及无损探伤且合格后进行热处理。

3.8.5承插焊必须两遍成型。

3.8.6焊接完成后,及时清理焊缝表面,进行焊缝外观检查,达到质量标准后,在离焊缝20-50mm处打上焊工钢印。

4.焊接注意事项及要求

4.1焊条筒内不可存放不同牌号焊条,焊条在保温筒内存放时间不得超过4小时。

4.2禁止在非焊接部位引弧或电弧擦伤管材表面。

4.3打底要控制好电弧,运弧及送丝要均匀,以保证焊缝根部熔合良好。

4.4层间焊接接头应错开,层间清渣要彻底。

4.5要严格控制层间温度,层间温度不得低于预热温度。

5.焊缝返修

5.1焊缝返修应由待证且有相应合格项目的焊工担任。

5.2返修前应分析缺陷性质、缺陷的长度和宽度,确认缺陷的部位。

5.3清除缺陷可采用砂轮机磨削。

对根部缺陷,磨削的宽度应在4-5mm以内,缺陷清除后,应对返修部位进行坡口修理,磨槽两侧的角度不得小于25°,磨槽两端的角度不得大于45°。

5.4返修的焊接工艺与正式焊接相同。

5.5焊缝返修的管理程序执行《压力管道安装质量保证手册》中的规定。

6.质量标准

6.1焊缝外观成型好,外形平滑过度,焊接宽度以盖过坡口边缘2mm为宜。

焊缝表面不得低于母材表面,焊缝余高△h≤1+0.1b,且不大于3mm(b为组对后的坡口宽度)。

角焊缝焊脚高度符合设计规定。

6.2焊缝表面不允许有裂纹,未熔和、气孔、夹渣、飞溅存在。

6.3焊缝的咬边深度不得大于0.5mm,连续长度不得超过100mm,且焊缝两侧咬边总长度不得超过该焊缝长度的10%。

6.4焊缝的无损检验方法、比例及合格标准执行图纸及施工标准要求。

7.质量记录

8.安全事项

管道焊接工作记录

8.1焊工着装符合安全规程。

8.2焊工使用工具应装在工具袋里。

8.3电加热表面有可靠的防烫措施。

8.4高空作业的架设应符合安全规定,位置应适合焊接操作。

8.5电动工具接线箱应有漏电保护装置。

8.6使用砂轮机应戴防护镜。

四、异种钢管道焊接通用工艺

1.适用范围

本工艺标准适用于本公司所承建工程的异种钢焊接。

2.施工准备

2.1材料要求

2.1.1施工现场应配有符合要求的固定焊条库或流动焊条库。

2.1.2焊材必须具有质量证明书或材质合格证。

焊材的保管、烘干、发放、回收严格按《压力管道质量保证手册》中有关规定执行,焊条的烘干工艺按生产厂家说明书提供的参数进行,如无要求则按下表参数进行烘干。

序号

焊条型号

烘干温度℃

烘干时间h

保温温度℃

焊条牌号

1

E4315

350

1

80-100

J427

2

E5015

400

2

A307

2.1.3焊丝使用前,应去除表面的油脂、锈等杂物。

2.1.4保温材料性能应符合预热及热处理要求。

2.2机具要求

2.2.1焊机为直流焊机,焊机性能安全可靠,双表指示灵敏,且在校准周期内。

2.2.2预热及热处理的设备完好,性能可靠,检测仪表在校准周期内,且符合《压力管道安装质量保证手册》中的计量要求。

2.3作业条件

2.3.1人员资格

焊工必须持有《锅炉压力容器焊工合格证》,且有施焊所需相应合格项目。

2.3.2环境条件

施焊前应确认环境符合下列要求

a)焊接风速:

手弧焊小于8m/s,氩弧焊小于2m/s;

b)相对湿度:

相对湿度小于90%;

c)环境温度:

当环境温度小于0℃时,对不预热的管道焊接前应在开始焊处预热15℃以上,当环境温度低于-10℃时,必须采取保暖措施。

当环境温度不符合上述要求时,必须采取挡风、防雨、雪、保暖等措施。

3.焊接

3.1坡口要求:

1)厚度小于等于20mm,坡口形式见图1。

2)壁厚大于20mm,坡口形式见图2。

图1

图2

3.2组对质量要求

3.2.1内壁整齐,其错边量不超过下列规定:

不宜超过壁厚的10%,不大于2mm。

3.2.2组对前应打磨坡口及两侧各20mm范围内油污,直至露出金属光泽。

3.3焊接方法

1)管径小于等于2//的焊口采用氩弧焊进行焊接;

2)管径大于2//的焊口采用氩弧焊打底,手工电弧焊盖面;

3)承插或角焊缝采用手工电弧焊进行焊接;

4)对有熔透性要求的接管焊缝采用氩弧焊打底,手工盖面,非熔透性接管焊缝采用手工焊进行焊接。

3.4点焊

点焊时采用过桥方式,其工艺和焊材与正式焊接工艺一样。

焊点数为2-5点,焊点厚度为70%壁厚且不大于6mm.

3.5预热

对有焊前预热要求的管道在焊口组对并检验合格后,应进行预热,预热方式采用电加热,预热范围为坡口两侧各不少于100mm,测温方式可采用测试笔或表面测温仪。

3.6焊接工艺

3.6.1碳素钢与15CrM0钢手工电弧焊焊接工艺

焊接方法

焊接

型号

焊接

直径mm

焊接

电流A

焊接

电压v

焊接

速度cm/min

氩气流量

L/min

背保护氩气流量L/min

预热温度℃

热处理温度℃

SMAM

E5515-B2

2.5

60-90

20-22

5-15

/

/

150

/

3.6.2同类异种钢焊接时,选用化学成分较低一侧的焊条、焊丝及焊接工艺。

3.7焊接要点

3.7.1每个焊口必须连续一次焊接。

3.7.2有预热要求的焊口,当中断焊接时应对焊口保温暖冷,重新焊接前按原要求重新预热。

3.7.3其它钢种与奥氏不锈钢焊接时,背面应充氩保护,对于预制焊口管子两端可用海绵封堵,焊口处用医用胶带密封,敞口长度不得大于四分之一周长。

对于固定焊口在管线