K101采面回采作业规程.docx

《K101采面回采作业规程.docx》由会员分享,可在线阅读,更多相关《K101采面回采作业规程.docx(54页珍藏版)》请在冰点文库上搜索。

K101采面回采作业规程

天府矿业有限公司

惠水县一碗井煤矿

K101工作面

采

煤

作

业

规

程

惠水县一碗井煤矿

2012年11月15日

第一章概况

第一节工作面概况

K101为一碗井煤矿首采工作面,位于主井的西翼,煤层的走向方向为2060,采面东北面为主井保护煤柱,东南面为K102工作面,西南为采区边界,西北为浅部小窑隔水保安煤柱。

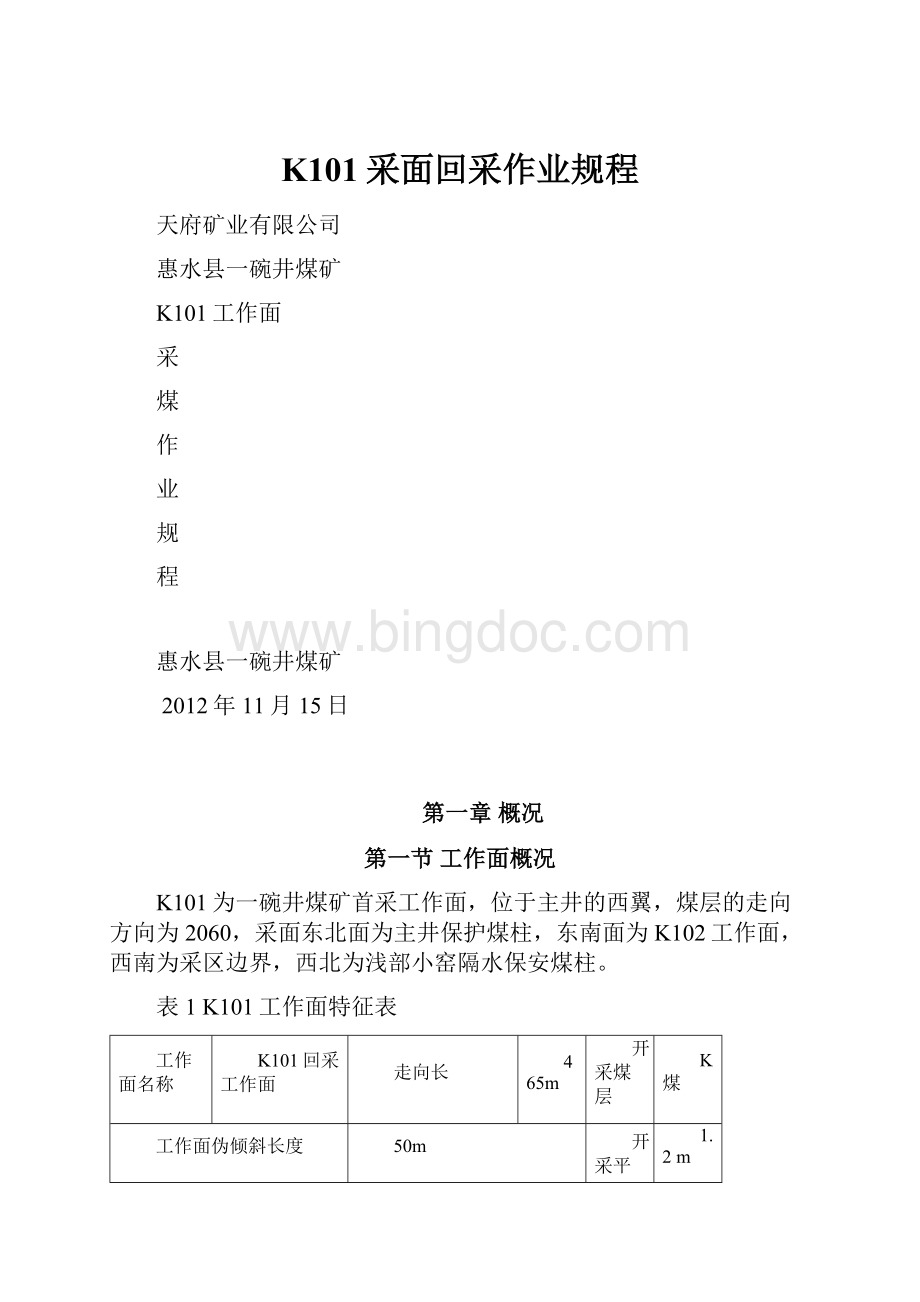

表1K101工作面特征表

工作面名称

K101回采工作面

走向长

465m

开采煤层

K煤

工作面伪倾斜长度

50m

开采平均厚度

1.2m

储量

预算

斜面积

22000m2

煤容重

1.4t/m3

储量

3.70万吨

可采量

3.59万吨

回采率

97%

煤层

情况

厚度

一般0.98-1.24m,平均厚度1.20m

最大倾角

38°

最小倾角

34°

平均倾角

36°

煤种

无烟煤

内在灰分(%)

14.11—16.17%,平均15.39%,

挥发份(Vdaf):

8.70—9.57%,平均9.17%

全硫(St,d):

4.40—5.24%,平均4.71%

采煤方法

伪倾斜走向长壁后退式

顶板管理方法

全部垮落法

作业方式

“三·八”作业制

有无煤尘爆炸危险性

无

自然发火倾向

Ⅲ类

瓦斯等级

低瓦斯

地表有无建筑物、水体

无

无

与地表最大、最小垂深(M)

Max112,min60

第二节煤层赋存情况

表2煤层赋存情况

指标

参数

备注

煤层厚度(最小——最大/平均)/m

0.5~1.4/1.2

煤层倾角(最小——最大/平均)/度

34~38/36

煤层硬度f

1.5~3

煤层层理

倾斜

煤层节理(发育程度)

发育

自然发火期/d

≥180

绝对瓦斯涌出量(m3/min)

0.45

相对瓦斯涌出量(m3/t)

3.24

煤尘爆炸指数(%)

无爆炸危险性

地温/摄氏度

正常地温区

表3煤层顶底板岩性

煤层及顶、底板

岩石类别

厚度(m)

柱状图

岩性描述

顶

板

老顶

燧石灰岩

>20

厚层、块状,强度高,为稳定顶板

直接顶

泥质碎屑岩

约2.0

夹黄泥、灰岩碎屑,稳定性较差

泥质粉沙岩

0.5~1.0

岩性较稳定,放顶随放随下

煤层

0.98~1.24

煤层连续性好,无夹矸,结构单一,属结构简单煤层

底板

灰-黄褐色薄-中厚层粘土岩

12~15

岩层易风化崩解,遇水易膨胀、软化,为不稳定底板。

第三节地质构造情况

一、断层情况

根据K101回风巷、K101运输巷掘进的情况可知,K101采面没有落差大

于1米的断层,但顶板节理、裂隙发育,部份裂隙有滴水、淋水现象。

二、褶曲情况

工作面煤系地层为单斜构造,无褶曲构造。

三、其他因素对回采的影响

K101采面顶板节理、裂隙发育,部份裂隙有滴水、淋水现象,在推进过程中对顶板管理增加一定的难度,底板遇水后可能造成底板岩层变软,支柱穿底现象。

因此,在生产过程中,要加强顶板管理,预防安全事故的发生。

第四节水文地质情况

根据贵州省煤田地质局水源队2008年8月《惠水县一碗井煤矿水文地质调查报告》对一碗井煤矿范围内地表和井下的调查分析及对区域水文地质特征分析,矿井充水水源主要为大气降水、地下水和老空积水,其次为地表冲沟水。

一、大气降水

大气降水是矿区主要充水因素之一。

大气降水通过落水洞、漏斗等岩溶负地形惯入地下及裂隙、孔隙渗入地下成为井巷的充水水源。

在雨季需加强防水排水措施。

二、地下水

矿区内的主要含水层有P2q、P2m、P3w、P3c+d的灰岩、含燧石灰岩及硅质岩。

P2q中等岩溶含水层,位于P2m强岩溶含水层的下伏地层,对矿井开采影响较小。

P2m强岩溶含水层由于受P3w底部粘土岩的隔挡,厚度大于85m以上,天然条件下,与煤系发生水力联系微弱,对煤矿床开采影响较小,只有当导水断层或其它导水通道沟通下伏含水层与矿床水力联系时,下伏含水层才会成为矿井的充水水源,从而威胁到煤矿床的开采。

P3w中等岩溶含水层,是矿床开采的直接充水水源。

P3c+d中等岩溶含水层位于煤层上部,距离k煤层大于140m,对采矿的影响较小。

但在今后的采矿活动中,顶板冒落裂隙带将沟通该含水层,成为直接充水水源。

三、老空区积水

浅部存在老窑10个(包括原两个老井),采空面积约11997.92m2,采空区储水空间约5759m3(老窑采空面积按采空区面积的40%估算)。

老窑及废弃的老井沿煤层露头分布,老窑开采深度多在20~30m,这些采空区内存在着大量的积水,是煤层开采的重要充水因素。

在开采过程中,老空区积水易进入矿井而成为矿井直接充水水源。

当矿井采空区与之连通时即溃入矿井,造成突水灾害。

四、地表冲沟水

区内冲沟主要沿南东向展布,季节性的冲沟水沿途接受泉水及煤窑水、山坡紊流的补给,雨季还有较大面积大气降水汇入,水量较大。

这些冲沟多与煤层露头线直交,冲沟附近的网状、脉状裂隙密集,它们与煤层风化、氧化带直接接触,冲沟水可能沿风化裂隙、老窑以及区内的漏斗、落水洞等渗入或突入矿井,为矿井开采的间接充水水源。

五、第四系孔隙水

矿区内覆盖的第四系,含水性弱,加之厚度不大,蓄水量有限,对煤矿开采影响小。

第五节瓦斯、煤尘及自燃发火情况

根据本矿2010、2011年瓦斯等级鉴定报告和批复,2010、2011年矿井瓦斯绝对瓦斯涌出量0.27m3/min、0.45m3/min,矿井瓦斯相对涌出量为6.29m3/t、3.24m3/t,属低瓦斯矿井。

根据2010年10月贵州省煤田田实验室鉴定,本矿井煤层自燃发火倾向属三类即不易自燃;煤尘没有爆炸性。

第六节影响采面安全生产的灾害事故分析

本矿为低瓦斯矿井,煤的自燃发火倾向为三类,煤尘没有爆炸性危险,煤层底板为隔水层,煤层顶板为弱含水层,K101采面上部与浅部小窑留有平距30米、斜距40米的保安煤柱,K101采面回风巷在掘进时已打探水钻孔,控制巷道轮廓线以外27.5米,出水探孔已无流水。

因此,地表老窑水对采面开采的威胁已基本解除。

但岩层倾角较大,顶板稳定性较差,煤层顶板燧石灰岩弱含水层如遇裂隙带,则存在压力水。

因此,影响巷道施工安全的主要灾害事故是顶板及顶板燧石灰岩含水层水,在生产过程中,要加强顶板管理及探放顶板含水层水。

第七节储量及服务年限

一、储量

工作面煤炭储量=面积×煤厚×容重

Q工=465×50×1.2×1.4=39060t=3.91万t

可采储量

Q可=(465-25)×50×1.2×1.4×97%=35851=3.59万t

二、工作面服务年限

工作面服务年限=Q可/月产量=3.59/0.54=6.65个月

第二章采煤工艺

第一节巷道布置

采面设计、采面巷道布置概况

采面设计走向长度465m,倾向长度50m,可采储量3.59万t,设计生产能力0.5万吨/月,服务年限为7.18个月。

运输巷、回风巷、开切眼布置方式:

运输巷、回风巷沿煤层顶板、走向布置,切眼沿煤层顶板280伪倾斜布置。

巷道支护形式:

采面回风巷采、运输巷均采用11#矿用工梯形棚架支护,切眼采用金属铰接顶梁、单体液压支柱支架支护。

局部用工字钢梯形棚支护,切眼及上下巷超前支护采用单体液压支护。

第二节工作面设备配备

一、采煤工作面配套设备简介:

采面设计采用炮采,根据工作面煤层赋存条件选用下列设备:

1、电煤钻

采面采用MSZ-1.2型电煤钻打眼

2、采面运输

采用搪瓷溜槽运输

3、顺槽运输

采用人工推车

4、单体液压支架

采用DW20-300/100型外注式单体液压支柱配合DZJA-1000型铰接顶梁进行采面支护,“四五排控顶”,全部垮落法管理顶板,支柱排距1.m,柱距0.8m,最大控顶距5.2m,最小控顶距4.2m,一次放顶步距1.m.

其主要技术参数:

支柱高度:

1.235~2.0m

支撑能力:

300KN

初撑力:

118~157KN

工作阻力:

240KN

支柱净重:

48kg

5、乳化泵

乳化泵型号:

BRW80/20

功率:

37KW

公称压力:

20Mpa

公称流量:

80L/min

二、工作面设备配备表

表4工作面设备配备表

设备名称

规格型号

数量

使用地点

备注

煤电钻

MSZ-1.2

2台

工作面

1用1备

发爆器

BFM-50

2台

工作面爆破

1用1备

搪瓷溜槽

60

工作面运煤

矿车

1吨侧卸式

15

运巷运(煤)输

单体液压支柱

DW20-300/100X

535棵

工作面及上、下出口

铰接顶梁

DZJA-1000型

471根

工作面

浮化泵

BRW80/20

2台

乳化泵硐室

注液枪

4把

工作面

防爆电话

3部

采面上、下出口、避难硐室

馈电开关

DW80-350

1台

采面运巷口

甲烷传感器

KG01

3个

采面上隅角、回风巷

风速传感器

1

采面回风巷

一氧化炭传感器

1

采面回风巷

表5采面备用材料配备表

设备名称

规格型号

数量

存放地点

备注

单体柱

DW20-300/100X

54根

回风顺槽储料点

铰接梁

DFJA-120

47根

回风顺槽储料点

圆木

∮100-150

30根

回风巷

木板

2-5cm厚

2m3

回风巷

干粉灭火器

2台

乳化泵硐室

第三节采煤工艺

一、采煤方法

采用伪倾斜长壁后退式炮采,采面伪倾斜倾角为26~280,全部垮落法管理顶板。

二、采煤工艺

工艺流程:

打眼放炮铺网挂梁攉煤支护回柱放顶

1、落煤

采用MSZ-1.2电煤钻打眼,煤矿三号安全炸药、毫秒电雷管爆破落煤,煤眼深度1.1m,循环进尺1.0m。

炮眼布置及装药量详见炮眼布置图及爆破图表。

工作面爆破采用分次装药、分次起爆,在工作面面正常的情况下,一次装药起爆5~8个炮眼。

2、铺网:

采用Φ4钢筋网,网片规格为1000×1800mm,网与网之间的搭接长度为100mm,搭接处用12#铁丝每隔200mm连接一道。

3、攉煤:

采用人工攉煤。

4、运煤

工作面运煤利用工作面坡度采用搪瓷溜槽溜到工作面运输巷装矿车,然后采用调度绞车或人力推车运到主井甩车场,通过主井提升绞车运到地面煤场。

5、支护

单体液压支柱,、金属铰接顶梁支架支护,支架排距1m,柱距0.8m;顶板破碎时加木垛支护。

8、回柱:

采用人工卸载、回柱绞车回柱。

三、工作面正规循环生产能力

W=LShγc

式中:

W——正规循环生产能力,t;

L——工作面伪倾斜长度,m;

S——正规循环推进长度,m;

h——采高;

γ——煤的视密度,t/m3;

c——工作面采出率,%

W=55×1.×1.2×1.4×0.97=90t

第三章顶板控制

第一节支护设计

一、采面支护密度计算支柱选择

1、支护强度计算

据Pt=(6-8)mγ

式中:

Pt——工作面支护强度,t/m2

m——工作面采高取1.2m

γ——顶板岩石容重取2.5t/m3

6-8——采高的倍率系数,按8倍进行计算

则pt=8×1.2m×2.5t/m3=24t/m2

2、合理支护密度选择

根据η=Pt/nRt

式中:

η——支护密度,根/m2

Rt——支柱额定工作阻力300KN(29.4t)

n——支柱额定工作阻力实际利用系数取0.8

则η=24/(29.4×0.8)=1.02根/m2

3、采面支护柱距计算

根据α=nRtN/(Nb+F)Pt

式中:

α——工作面支柱柱距

b——工作面支柱排距1.0m

N——工作面支柱排数取最大控顶距为5排,最小控顶距为4排。

F——端面距取0.2m

则:

最大控顶距时

α=0.8×29.4×5/〔(5.0×1.+0.2)×24〕=0.94m

最小控顶距时

α=0.8×29.4×4/〔(4.0×1.+0.2)×24〕=0.93m

根据以上计算结果,为了确保支护安全可靠,取采面支护柱距0.8m。

4、支护选型及支护参数校核

1)我矿设计开采的K煤层厚度为0.98~1.24m,选择DW14-300/100型外注式单体液压支柱配合DZJA-1000型铰接顶梁进行采面支护,“三四排控顶”,全部垮落法管理顶板,支柱排距1.m,柱距0.8m,最大控顶距5.2m,最小控顶距4.2m,一次放顶步距1.0m。

(1)单体柱的选择依据

A、最大控顶距切顶排顶板下沉量:

SL=n.m.R=0.04×1.2×4.2=0.20m

其中:

n:

系数取0.04

m:

支柱在切顶排时的平均高度1.2m

R:

最大控顶距4.2m

B、支柱支护的最大高度

Hmax=M大-b-c=1400-100-4=1296mm≤1400mm

其中:

M大:

最大采高1400mm

b:

顶梁厚度100mm

c:

金属网厚度4mm

C、支柱支护的最小高度Hmin

Hmin=M小-SL-b-a-c+Hc

=0.98-0.20-0.100-0.050-0.004+0.2=0.926m≥0.895m

其中:

M小:

最小采高0.98m

a:

支柱的卸载高度50mm

Hc:

支柱的钻底量300mm

2、支护密度验算

(1)最大控顶距

η1=(L/α+1)N1/L1S1

式中:

η1——最大控顶距支护密度,根/m2

L——采面斜长50m

α——柱距0.8m

S1——最大控顶距离5.2m

N1——最大支护排数5排

则η1=[(50/0.8+1)×5]/(50×5.2)

=1.22根/m2

(2)最小控顶距

η2=(L/α+1)N2/L2S2

式中:

η2——最大控顶距支护密度,根/m2

L——采面斜长69m

α——柱距0.8m

S2——最小控顶距离4.2m

N2——最小支护排数4排

则η2=[(50/0.8+1)×4]/(50×4.2)=1.21根/m2

支护密度的验算

(1)每平方米顶板岩体压力

p=8×m×ρ×g=8×1.4×2.5×9.8=274.4(KN/m²)

式中:

m—最大采高1.4m

ρ—岩体密度2.5×9.8KN/m³

(2)最小控顶距时每根单体柱承受的压力Q为

Q/η2=274.4/1.21=226.8(KN/根)

根据以上计算,选择DW14-300/100型单体液压支柱,其最大高度为1400mm,最小高度为895mm,符合支护要求。

DW14-300/100型单体柱承受的额定工作阻力为300KN/根,大于Q,故选择排距为1.0m,柱距0.8m,能满足支护密度要求。

采面最大控顶距、最小控顶距实际支护密度分别为1.22根/m2和1.21根/m2,均大于该采面合理支护密度1.02根/m2,故支护选择较为合理。

表6DW型单体液压支柱技术参数

型号

最大高度(mm)

最小高度(mm)

工作行程(mm)

工作阻力(KN)

重量

(kg)

泵站压力(Mpa)

初撑力

(KN)

DW14-30/100

1400

895

505

300

40

15-20

118-157

在DW14-30/100型单体柱未来货前,使用DW20-30/100型单体柱代替。

二、柱、梁数量计算

1、单体柱数量计算

采面斜长500m,柱距0.8m,最大控顶4排,密集柱1排,戗柱半排,上下巷超前支护柱梁各60根,则计算如下:

使用数=(50/0.8+1)×(5+1.5)+60×2=533根

备用数=使用数×10%=533×10%≈53根

共配单体柱472+48=586根

由于上净高为1.8m,为了上、下巷超前支护的安全,超前支护支柱选用DW20-30/100型支柱,该支柱的技术参数为:

最大高度2000mm,最小高度1235mm,工作行程765mm,工作阻力300KN,重量48kg,数量140根。

2、铰接顶梁计算

采面斜长50m,柱距0.8m,基本柱及戗柱必须全部使用铰接顶梁,密集支柱不使用铰接顶梁,上下巷超前支护各需60根,则计算如下:

使用数=(50/0.8+1)×5.5+60×2=469根

备用数=使用数×10%=469×10%≈47根

则共需配铰接顶梁数=469+47=449根配616根

3、加强初次放顶期间的支护

在初采期间,随着采面的推进,顶板岩体对工作面的压力逐渐增大,当上覆岩体重量远大于支柱的工作阻力时,加上随顶板活动带来的巨大动能,有可能造成推垮型或压垮型冒顶,因此必须采取特殊方法进行加强支护,在切顶排用金属铰接顶梁一梁一柱或直径大于16cm的圆木配合单体柱上一梁三柱的联锁戗棚,并视情况增设一定数量的木垛、密集柱以加强顶板的稳定性。

4、老顶周期来压期间的支护

本矿由于是新建矿井,对工作面的初次来压和周期来压步距不掌握,在生产过程中要加强顶板压力、下沉量和来压活动规律的观测,在初次来压和周期来压时,必须采取以下加强支护措施以确保安全:

1)支护必须按本规程规定支设;

2)必须保证支柱的初撑力达到90KN以上,并每班进行第二次注液加压。

3)加强切顶排的管理,密集柱、戗柱及全承压柱必须按本规程要求设齐。

当顶板压力明显或悬顶较大时,必须增设戗棚、丛柱或木垛加强支护,并沿煤壁适当增设贴帮柱。

第二节工作面顶板控制

一、工作面支护

1、工作面采用DW20-300/100单体液压支柱、DZJA-1000型铰接顶梁支架正悬臂、齐梁齐柱支护,支架排距1.0m(中对中),柱距0.8m(中对中),单体支柱打在金属铰接顶梁靠老塘侧1/3处,梁头距煤壁200mm;支架最大支护高度2.0m,最小支护高度1.3m。

当煤层厚度小于1.3m时,采用卧底的形式往前推进,当煤层厚度大于2.0m时,留底煤。

2、工作面切顶柱:

工作面采用密集支柱、戗棚进行切顶。

在工作面回柱前,在切顶排两棚支架之间补打1棵带冒单柱,支柱间距0.4m(中对中),并打上单体液压支柱、金属铰接顶梁1梁1柱连锁戗棚或2米园木单体液压支柱1梁2柱戗棚。

二、顶板管理

1、工作面采用全部垮落法处理采空区。

2、工作面最大控顶距5.2m,最小控顶距4.2m,放顶步距1.0m。

第三节运输巷、回风巷及端头顶板控制

一、上、下巷及安全出口支护顶板控制

1、上、下安全出口要畅通,巷道高度不低于1.6m。

2、下出口距工作面煤壁每隔5~8m处向采面开人行通道,行人通道净宽为1.4~1.8m,净高为1.6~1.8m,不得低于1.6m,采用金属梁、单体液压支柱支架支护,棚距不大于0.7m。

在工作面爆破时,要使用挡煤板挡煤,防止煤炭进入行人通道内。

行人通道与运输大巷的保护煤柱为3米。

3、采面上、下出口端头采用单体液压支柱、金属铰交顶梁支架支护,支架柱距为0.6m;上下安全出口支架的金属铰接顶梁要挂抵煤帮,在煤帮支设煤帮柱进行支护,严禁空顶作业。

4、上、下巷的支护要完整可靠,帮顶刹严背实。

二、超前支护

上、下巷自采面煤壁往外20m范围内采用金属铰接顶梁配合单体液压支柱一梁一柱进行超前支护。

煤壁以外10米内在保证原巷道支架完整的情况下,加设双排超前支护支架进行超前支护;10~20米,可采用加设单排超前支架进行超前支护。

在架设超前支护时,以不影响矿车运输为原则进行架设。

当遇到顶板破碎或压力较大地段时,要根据现场情况增加超前支护支柱密度。

三、安全出口的管理

每班安排专人维护上、下安全出口,清理浮煤、浮矸,确保巷道高度不低于1.6m,人行道宽度不小于0.7m,安全出口内不准堆积杂物影响通风、行人。

四、上隅角管理

回采期间,为了避免采空区瓦斯被风流带出导致上隅角瓦斯超限,根据现场情况可采用风筒布把风流用风障引流至上隅角,吹散瓦斯。

五、上、下巷维护

工作面上、下巷要安排专人进行维护,确保巷道断面不变小、支护完好,保证通风行人、运输的安全。

六、矿压观测

1、矿压观测内容

主要观测工作面支柱初撑力、工作阻力和顶板初次来压、周期来压的顶板下沉量。

掌握顶板来压规律,分析支柱运转特性。

2、矿压观测方法

1)在本工作面支柱安设炮采压力传感器对其进行监测。

2)、具体安装方法:

在工作面的从下出口处每10m信号架的上、下立柱分别安设压力传感器。

3)、在工作面按平均距离在二、三排支架中间装设顶板下沉观测仪,对顶板下沉量进行观测。

3、矿压监测组定期监测立柱的初撑力和工作阻力,对工作面来压情况进行分析、总结。

第四章生产系统

第一节通风系统

一、新风路线

地面→主井→K101工作面运输巷甩车场→1K101工作面运顺槽→K101采煤工作面。

二、乏风路线

K101回采工作面→K101回风顺槽→K101回风联络平巷→风井→引风道→地面。

三、采面风量计算

根据2010年一碗井煤矿瓦斯等级鉴定,一碗井煤矿为低瓦斯矿井,相对瓦斯涌出量为6.24m3/t。

风量计算依据

1、采煤工作面的风量计算

采煤工作面的实际需要风量,应按稀释和冲淡工作面瓦斯涌出量、一次起爆炸药量和工作面同时作业的最多人数要求,并考虑工作面气温、风速等因素分别进行计算后,取其中最大值,并用风速验算。

经分析和计算认为,本矿井地温不高,炮采工作面人数少,一般不超过20人,因此,影响工作面风量确定的主要因素是瓦斯涌出量和风速。

(1)按瓦斯(或二氧化碳)涌出量计算

Q采1=100×q采×A×Kc/(24×60)(1-3)

式中:

Q采—采煤工作面实际需要的风量,m3/s;

q瓦采—采煤工作面相对瓦斯涌出量,6.24m3/t;

A—工作面日产量,5000/25×1.3(产量不均衡系数)

KC—采煤工作面瓦斯涌出不均衡的备用风量系数,即该工作面瓦斯绝对涌出量的最大值与平均值之比;一般取1.2~2.1,取2则:

Q采1=100×6.24×260×2/(24×60)=225m3/min

(2)按工作面人员数量计算

Q采2=4n=4×25=100m3/min

式中:

n—采煤工作面同时工作的最多人数,20人;

(3)按工作面一次起爆炸药量进行计算:

Q采3=25×A=25×3.71=98m3/min

式中:

A—次起爆炸药量,3.71kg

25—次起爆每公斤炸药量所需要的风量

以上计算最大值Q采1=225m3/min

(4)按风速验算

根据《煤矿安全规程》规定,采面最低风速为0.25m/s,最高为4m/s的要求进行验算。

即回采工作面风量应满足:

Qa≥0.25×60×Sa=0.25×60×6.24=93.6m3/min

Qa≤4×60×Sa=4×60×5.04=1209.6m3/min

式中:

Sa

——回采工作面平均有效断面

根据以上计算,回采工作面需要的最小风量为225m3/min,最大风量不得超过1209.6m3/min,根据矿井总风量分配K101采煤工作面风量400m3/min,满足工作面通风要求。

第二节防灭火系统

在机电硐室存放有灭火沙箱和灭火器,在工作面回风巷安装有一氧化碳传感器和温度传感器,对工作面煤的自燃和外因火灾进行监控;在采面上下巷各接一趟