废水蒸发方案.docx

《废水蒸发方案.docx》由会员分享,可在线阅读,更多相关《废水蒸发方案.docx(15页珍藏版)》请在冰点文库上搜索。

废水蒸发方案

废水蒸发结晶方案

随着环保要求的逐步提高,同时含有氯化钠氯化钾的废水处理要求也就越来越严格,为了实现收益最大化,能够将溶液中的两种盐分离提纯无疑是极好的。

本文以处理量5t/h,含氯化钠,含氯化钾的混盐溶液为例,给出了其中一种蒸汽耗量较低的多效蒸发分离方案。

一.工艺原理

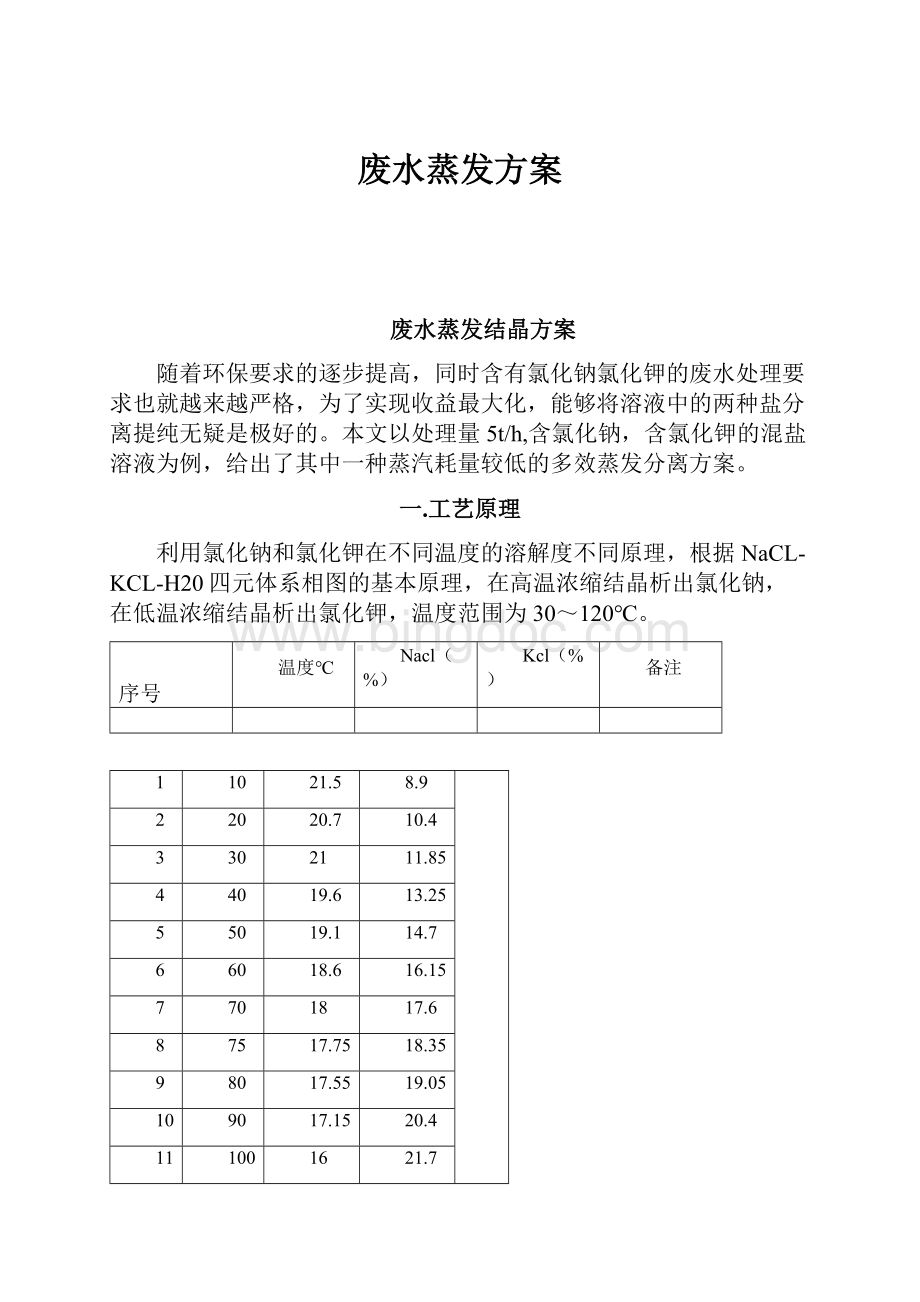

利用氯化钠和氯化钾在不同温度的溶解度不同原理,根据NaCL-KCL-H20四元体系相图的基本原理,在高温浓缩结晶析出氯化钠,在低温浓缩结晶析出氯化钾,温度范围为30~120℃。

序号

温度℃

Nacl(%)

Kcl(%)

备注

1

10

21.5

8.9

2

20

20.7

10.4

3

30

21

11.85

4

40

19.6

13.25

5

50

19.1

14.7

6

60

18.6

16.15

7

70

18

17.6

8

75

17.75

18.35

9

80

17.55

19.05

10

90

17.15

20.4

11

100

16

21.7

12

125

16.3

24.9

13

150

16

27.7

二.多效蒸发

将几个

在生蒸汽温度与末效冷凝器温度相同(即总温度差相同)条件下,将单效蒸发改为多效蒸发时,蒸发器效数增加,生蒸汽用量减少,但总蒸发量不仅不增加,反而因温度差损失增加而有所下降。

多效蒸发节省能耗,但降低设备的生产强度,因而增加设备投资。

在实际生产中,应综合考虑能耗和设备投资,选定最佳的效数。

烧碱等电解质溶液的蒸发,因其温度差损失大,通常只采用2~3效(见彩图);食糖等非电解质溶液,温度差损失小,可用到4~6效;海水淡化所蒸发的水量大,在采取了各种减少温度差损失的措施后,可采用20~30效

三、物料的特性及蒸发形式选型

原始物料说明:

根据溶液内主要含有氯化钾,氯化钠,要求出料结晶。

晶体析出要过饱和蒸发,使晶体长大。

含有晶体的溶液在蒸发系统运行,流量小了会造成堵管现象,为此我们必须采用强制循环的方式让晶体混合溶液在蒸发系统流动。

多效强制循环蒸发系统是最佳的选择。

废水的沸点升高为9°,为此每效温差不能小于15°才能有效持续蒸发。

我们采用四效在真空状态下工作。

每效的真空度不同,沸点不同,每效的蒸发温度不同。

这样达到了节约能源的效果,利用前一效二次蒸汽加热物料,在真空状态下持续蒸发,一个生蒸汽的进量,使用四次,完全吸收蒸汽的热焓值。

因为目前国内做的蒸汽在压缩离心风机的额定蒸发量最小的为2.5t/h,我们的量达不到最小额定值,为此蒸发结晶首选的是多效。

蒸发形式选型:

根据氯化钾,氯化纳结晶特性,采用四效蒸发高温出氯化钠,饱和氯化钾卤水冷却析钾工艺,达到分离钾、钠,得到合格氯化钾和氯化钠产品。

材质选择依据:

SUS304成份0Cr18Ni9

SUS316L成份00Cr17Ni14Mo2

2205双相钢成份00Cr22Ni5Mo3N(国标)

Ta2钛合金

材质

使用范围

SUS304

中性或弱碱性

Cl和F均小于1×102ppm

SUS316L

弱酸性:

Cl和F均小于1×103ppm

中性:

Cl和F无要求

弱碱性:

Cl和F无要求

2205双相钢

弱酸性:

Cl和F均小于2×103ppm

中性:

Cl和F无要求

弱碱性:

Cl和F无要求

Ta2钛合金

强酸性:

Cl和F均小于5×103ppm

弱酸性:

Cl和F无要求

中性:

Cl和F无要求

弱碱性:

Cl和F无要求

强碱性:

Cl和F无要求

根据表格数据,过料部分采用2205,其他采用SUS316L材质比较合适。

但考虑到高氯根对设备的腐蚀及强制循环冲刷,加热器高温特点,一效列管用T10,二、三、四效列管用T2.

四、强制循环蒸发器流程说明

1、物料流程:

物料经进料泵由原料罐进入板式预热器和冷凝水热交换器后进入四效强制循环蒸发加热室,循环加热,再通过切线喷入分离器,进行蒸发、汽液分离。

水份蒸发后的二次蒸汽作为热源对二效进行加热,物料则通轴流泵送至三效强制循环加热室。

同样的方式在三效完成蒸发后,物料连续送入第二效强制循环系统,在第二效再次蒸发后,进入一效蒸发、结晶系统,氯化钠晶体由出料泵打出,然后进入离心机上方旋液分离器。

送至离心机脱水,母液回到一效强制循环系统。

一效结晶器饱和上清液溢流至五效闪发降温结晶器经降温析出KCl,由出料泵打出,然后进入离心机上方旋液分离器。

送至离心机脱水,母液回到五效强制循环系统。

五效析钾上清液回流至四效。

2、蒸汽流程:

蒸汽首先进入一效强制循环加热室,和物料热交换,加热后的物料进入一效气液分离器,产生二次蒸汽进入二效强制循环加热室,同样方式进入三效强制循环加热室,三效气液分离器产生的二次蒸汽进入四效,四效气液分离器产生的二次蒸汽进入冷凝器。

最后由真空泵排除系统。

五效产生的二次蒸汽进入冷凝器。

最后由真空泵排除系统

3、冷凝水流程:

一效至板式预热器和原料热交换后。

送回锅炉回用。

、二效、三效、四效加热室产生的冷凝水汇集到冷凝水罐,用冷凝水泵送至洗料回用。

4、不凝性气体流程:

各个加热室效体上下侧端都开有不凝性气体出口,蒸发中产生的不凝性气体经真空泵抽走并排出.(详见工艺流程图)

序号

项目

一效

二效

三效

1

处理量(t)

4.3t/h

2

蒸发量(t/h)

3.5t/h

3

原始物料PH值

7

4

原始物料密度

1.17

5

原始物料含CI/F

CI浓度mg/lF浓度mg/l

6

生蒸汽耗量(kg/h)

约1.72t/h(沸点进料)

7

生蒸汽压力(MPa)

≥0.2饱和生蒸汽

8

汽耗比

(0.4)t汽/1t水

9

各效壳程温度(℃)

115±2汽相

97±2汽相

79±2汽相

61±2汽相

10

各效蒸发温度(℃

100±2液相

82±2液相

64±2液相

56±2液相

11

表征传热温差(℃)

15

15

15

15

12

系统温差损失(℃)

3

3

3

3

13

加热面积(m2)

60

50

50

50

14

各效蒸发量(kg/h)

900

800

700

600

15

冷却水量(t/h)

150(循环使用)

16

冷却水温度(℃)

≤30°C,水压:

≥0.20MPa

17

真空度(-MPa)

-0.01-0.09

18

装机总功率(kw/h)

19

出料温度(℃)

≤55

20

出料浓度(%)

过饱和出料)

21

设备控制形式

DCS

22

设备占地尺寸(L×W×H)

23

设备报价(万元)

大写:

24

生产周期

合同生效天交货,现场安装天,调试5天。

天达到正常运转

付款方式

合同签订预付合同总额%。

提货前付合同总额%。

安装调试完毕,试车达到设计参数付合同额%,设备保质期一年。

五、设备的技术参数

技术方案内的参数为参考数据。

以合同协议参数为准

六、产品配置清单:

名称

型号

数量

材质

功率

价格(万元)

备注

1

一、五效循环泵

Q=750m3/hH=3m

2台

2205

18.5kw

2

冷凝水泵

Q=4m3/hH=32m

1台

316L

3kw

3

二效循环泵

Q=500m3/hH=3m

1台

2205

15kw

4

三效循环泵

Q=500m3/hH=3m

1台

2205

15kw

5

四效循环泵

Q=500m3/hH=3m

1台

2205

15kw

6

进料泵

Q=7m3/hH=32m

1台

316L

4kw

7

母液泵

Q=4m3/hH=40m

2台

2205

5.5kw

8

真空泵

2BV5110Q=165m3/h

1台

316L

4kw

9

原液罐

Φ1600*2000

1台

2205

10

离心机

p400

1台

2205

10

冷凝水罐

Φ400*1000

2台

304

11

一效加热室

φ550*7000

列管φ32*1.5*600060㎡

1台

T10/316L

12

二效加热室

φ550*7000

列管φ32*1.5*600050㎡

1台

T2/316L

13

三效加热室

φ550*7000

列管φ32*1.5*600050㎡

1台

T2/316L

14

四效加热室

φ550*7000

列管φ32*1.5*600050㎡

1台

T2/316L

14

列管冷凝器

φ500*7000

列管φ25*1.5*600060㎡

2台

304

15

一效分离室

Φ1500*5500

1台

2205

16

二效分离室

Φ1500*5500

1台

2205

17

三效分离室

Φ1500*5500

1台

2205

18

四效分离室

Φ1500*5500

1台

2205

19

五效分离室

Φ2400*5500

1台

2205

20

板式预热器

5㎡

1台

T2

21

板式预热器

15㎡

1台

T2

19

钢架平台

Q235

20

二次蒸汽管

1套

316L

21

物料循环管

316L

22

管道、阀门

1套

316L

23

配电柜

24

防腐保温

七、设备制造标准

非标设备

1)GB151-1999《管壳式换热器》

2)JB/T4710-2005《钢制塔式容器》

3)JB/T4735-1997《钢制焊接常压容器》

4)JB/T4731-2005《钢制卧式容器》

5)HG20580-1998《钢制化工容器设计基础规定》

6)HG20581-1998《钢制化工容器材料选用规定》

7)HG20582-1998《钢制化工容器强度计算规定》

8)HG20583-1998《钢制化工容器结构设计规定》

9)HG20584-1998《钢制化工容器制造技术要求》

10)HG205920~20635-97《钢制管法兰、垫片、紧固件》

11)JB/T4736-2002《补强圈》

12)JB/T4712、4713、4724、4725-1992《容器支座》

13)JB/T4718~4720-92《管壳式换热器用垫片》

14)GB/T983-1995《不锈钢焊条》

15)GB/T5117-1995《碳钢焊条》

16)GB/T5118-1995《低合金钢焊条》

17)HG/T21514~21535-2005《钢制人孔和手孔》

18)HG21537.7~8-1995《搅拌传动装置》

19)HG21505-1992《组合式视镜》

20)HG/T21619~620-1986《视镜》、《带颈视镜》

21)HG20652-1998《塔器设计技术规定》

22)HG/T21618-1998《丝网除沫器》

23)HG/T21639-1980《塔顶吊柱》

24)HG/T21574-94《设备吊耳》

25)JB/T1205-2001《塔盘技术条件》

26)HG/T21512-95《梁型气体喷射式填料支承板》

27)GB/T13148-1991《不锈钢复合钢板焊接技术条件》

28)HG/T20678-2000《衬里钢壳设计技术规定》

29)GB/T12459-2005《钢制对焊无缝管件》

30)GB50316-2000《工业金属管道设计规范》

31)GB50264-97《工业设备及管道绝热工程设计规范》

机泵

1)API610《石油、化工和天然气工业用离心泵》

2)API682《离心泵和旋转泵的轴密封系统》

3)GB3215《炼油厂、化工及石油化工流程用离心泵通用技术条件》

4)GB3216《离心泵、混流泵、轴流泵和旋涡泵试验方法》

5)GB/T5656《离心泵技术条件》

6)GB/T5659《多级离心泵技术条件》

7)HG20592B《钢制管法兰、垫片、紧固件》

8)GB/T3214《水泵流量的测定方法》

9)GB13006《离心泵、混流泵和轴流泵汽蚀余量》

10)GB13007《离心泵效率》

11)GB9239《刚性转子平衡品质许用不平衡的确定》

12)JB/T8097《泵的振动测量与评价方法》

13)JB/T8098《泵的噪声测量与评价方法》

14)JB/T4297《泵产品涂漆技术条件》

15)JB/T6879《离心泵铸件过流部位尺寸公差》

16)GB2100《不锈耐酸钢铸件技术条件》

管道、管件阀门与法兰

1)GB/T8163-1999《输送流体用无缝钢管》

2)GB/T14976-2002《流体输送用不锈钢无缝钢管》

3)JB/T81-88《法兰、垫片、紧固件》

4)JB/T2769-2008《阀门零部件螺纹法兰》

5)HG20553-1993《化工配管用无缝及焊接钢管尺寸选用系(公制II系列)》

电动机及电气设备

1)GB755-2000《旋转电机基本技术要求》

2)GB50054-1995《低压配电设计规范》

3)GB50058-1992《爆炸和火灾危险环境电力装置设计规范》

仪表

1)GB50093-2002《工业自动化仪表工程施工及验收规范》2)HG/T20505-2000《过程测量和控制仪表的功能标志及图形符号》

3)HG/T20507-2000《自动化仪表选型设计规定》

4)HG/T20511-2000《信号报警,安全连锁系统设计规定》

5)HG/T20512-2000《仪表配管配线设计规定》

6)HG/T20513-2000《仪表系统接地设计规定》7)HG/T21581-95《自控安装图册》

8)SH3005-1999《石油化工自动化仪表选型设计规范》

9)SH/T3018-2003《石油化工安全仪表系统设计规范》

10)SHJ19-90《石油化工企业仪表配管配线设计规范》

11)SHJ521-91《石油化工企业仪表工程施工技术规程》

保温

《GB50264-97工业设备及管道绝热工程设计规范》

八、蒸发器安装、调试、培训

现场安装

严格按照安装图纸进行施工,记录了施工过程的实施人、检查人,无论哪个环节出现问题,都可追溯责任者的责任。

组织优秀的施工人员参加施工,选派技术素质好从事工程施工多年的工人参加施工。

严把材料质量关:

现场采购或汽运到现场的框架材料,必须具有合格证、质保书。

总之,施工中不得使用任何不合格材料。

严格遵守公司的安全制度,确保安全文明施工。

试车调试

在工程安装完工后,对设备进行详细检查后,其后进行单机试车,然后以水代料试运转,正常后正式投料试车,进行72小时验收调试。

工人培训

应在试车调试前和调试中对相关人员(2-3人)进行技术培训(操作、维修等),并提供全套培训资料,培训应能使技术人员独立掌握蒸发系统操作技术,保证系统正常运行,并能较为熟练的排除蒸发系统的一般故障。