涂装生产流水线制造方案.docx

《涂装生产流水线制造方案.docx》由会员分享,可在线阅读,更多相关《涂装生产流水线制造方案.docx(14页珍藏版)》请在冰点文库上搜索。

涂装生产流水线制造方案

涂

装

生

产

线

制

造

方

案

第一篇粉末涂装生产设计基本条件

总体设计方案

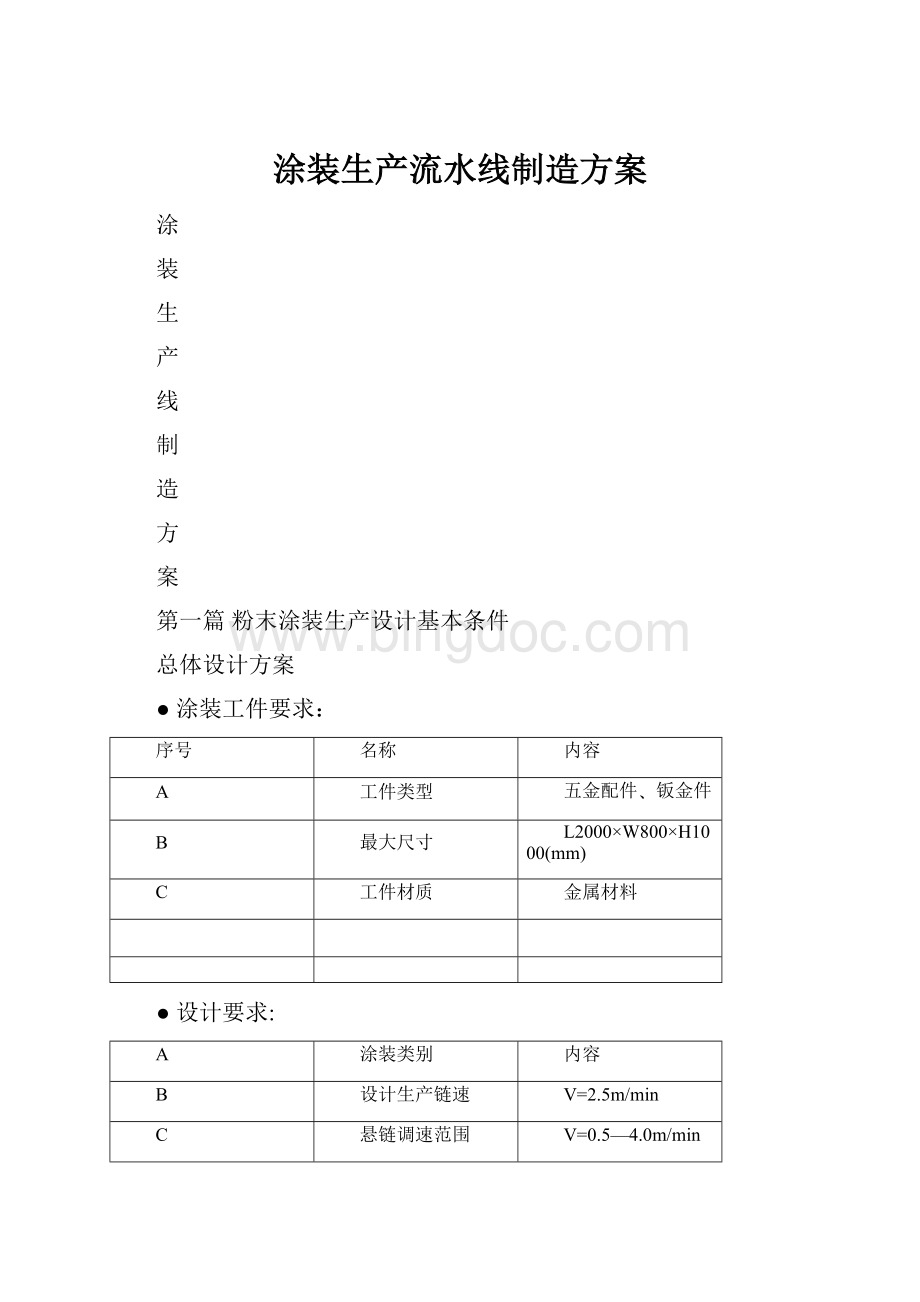

●涂装工件要求:

序号

名称

内容

A

工件类型

五金配件﹑钣金件

B

最大尺寸

L2000×W800×H1000(mm)

C

工件材质

金属材料

●设计要求:

A

涂装类别

内容

B

设计生产链速

V=2.5m/min

C

悬链调速范围

V=0.5—4.0m/min

D

工作日制

12h/day

E

吊具间距

200mm

F

每挂最大重量

≤30kg

G

每吊挂工件数量

1挂

H

工件吊装方式

空中悬挂连续运转,两点吊挂

●动力能源条件(用户负责提供)

电源

动力回路

AC380V(±20%)×50HZ×3φ

控制回路

AC220V(±20%)×50HZ×1φ

照明回路

AC220V(±20%)×50HZ×1φ

压缩空气

含冷冻干燥机

一次侧压力:

2.5—3.0MPA

加热源

●业务范围:

A.整套涂装线平面图纸

B.厂内设备制作

C.现场设备安装

D.设备调试

E.设备维护保养

●粉体线涂装工艺流程:

喷塑线:

人工上件→喷淋前处理→预烘干→喷塑→固化→自然冷却→人工下件

●流水线工艺参数表:

序号

工艺名称

工艺时间(S)

工艺温度(℃)

其它

1

上件

/

/

人工

2

联合前处理

17min

/

自动

3

水份烘干

12min

/

温度可调

4

喷粉

/

/

手动+自动

5

喷粉固化

20min

180℃

温度可调

6

自然冷却

15—20min

/

/

7

下件

/

/

人工

●所需涂装设备:

序号

名称

数量

1

前处理加热系统

1套

2

固化烘道

1套

3

脱水烘道

1套

4

全自动喷粉粉房

1套

5

QXG200型悬吊输送链

1套

6

加热系统

2套

7

柴油加热系统

3套

8

电气控制系统

5套

第二篇:

前处理系统 数量:

1套

●工艺参数表:

V=2.5m/min

脱脂

水洗

磷化

水洗

处理时间(min)

3

1.3

3

1.3

处理温度(℃)

45-55

/

30-40

/

工序长(M)

7

4

7

4

材质

不锈钢

不锈钢

不锈钢

不锈钢

喷

淋

装

置

喷

管

形式

立式

立式

立式

立式

口径(MM)

间距(MM)

DN32

400

DN32

400

DN32

400

DN32

400

数量(排)

33

13

22

13

材质

PP管

PP管

不锈钢管

PP管

喷

嘴

形式﹑间距

300(mm)

300(mm)

300(mm)

300(mm)

个数/排

16

16

16

16

总计1296

528

208

352

208

喷出量(升/分,个)

616

245

408

245

材质

PVC管

PVC管

PVC管

PVC管

扬程(M)

32

32

32

32

流量(T)

25

20

50

20

功率(KW)

5.5

4

7.5

4

贮液槽

外型(长*宽*高)

20*1.5*1.1

1.5*2.0*1.1

材质

不锈钢

不锈钢

不锈钢

●联合前处理生产线制作规范:

1前处理设备总成约为:

42m×1.4m×8m(L×W×H)。

2为防止窜液,各工艺段之间有滴液区设计合理,各工序间的进出口设有可调节隔断板,以确保各不同工序段之间不窜液。

3液槽采用主、副结构,不锈钢双层过滤网,以除去液槽申的杂质,从而减少喷嘴和水泵的堵塞,为保持液槽的美观和易于清洁,槽沿和槽盖均采用不锈钢材料制作;

4液槽底部做成倾斜结构,便清除槽内的溶液及槽底部沉积的污垢;液槽槽底克服焊缝腐蚀和漏液问题。

5喷淋装置由喷淋泵、开启阀门、调节阀门、压力表、喷淋主管、立喷管和万向球头喷嘴所组成。

主管——主管----阀门——泵(不锈钢)

立管——主管(不锈钢)

喷嘴一一立管(PP)

●前处理工艺流程及参数

流程:

预脱脂——主脱脂——水洗——磷化——水洗

●脱脂段

项目名称

脱脂段

规格

L10m×W1.4m×H1.8m

形式

喷淋式

棚体

框架结构,采用δ1.5mm的是、SUS304不锈钢板,板件接缝口处用U形条反扣,防止漏液

槽体

内层采用δ2.0mmSUS304不锈钢板,中间有型钢加强骨架,内有δ50mm密度为50K西斯岩棉保温

水槽底座

50×50×3。

2mm方通50×50×4.0mm方钢焊接,外喷底,面漆

淌水板

不锈钢1.5mm

排水阀

采用碟式阀φ21/2”;溢水口:

φ2”

过滤网

采用SUS304不锈钢双层过滤网

水泵

采用316不锈钢泵,功率5.5KW

喷淋压力

1---1.5kg/cm2

处理时间

240S

处理温度

45---50℃

主管

采用PPR管,DN80

喷淋立管

采用PPR管,DN32,间距400mm

喷嘴

采用卡扣易拆式PP喷嘴,CT6530,流量1.8L/min

●水洗段

项目名称

水洗段1.2

规格

L4m×W1.6m×H2.4m2座

型式

喷淋式

棚体

框架结构,采用δ1.5mm的是、SUS304不锈钢板,板件接缝口处用U形条反扣,防止漏液

槽体

采用δ2.0mmSUS304不锈钢板

水槽底座

50×50×3.0mm方通焊接,外喷漆﹑面漆

淌水板

不锈钢板1.5mm

排水阀

采用碟式阀φ21/2”;溢水口:

φ2”

过滤网

采用SUS304不锈钢双层过滤网

水泵

采用304不锈钢泵,功率4KW

喷淋压力

1---1.5kg/cm2

处理时间

90s

主管

采用PPR管,DN80

喷淋立管

采用PPR管,1.2”,间距400mm

喷嘴

采用易拆式PP喷嘴,CT6530,流量1.8L/min

●磷化段

项目名称

磷化段

规格

L7m×W1.4m×H1.8m1座

形式

喷淋式

棚体

框架结构,采用δ1.5mm的是、SUS304不锈钢板,板件接缝口处用U形条反扣,防止漏液

槽体

内层采用δ2.0mmSUS304不锈钢板,中间有型钢加强骨架,内有δ50mm密度为50K西斯岩棉保温

水槽底座

50×50×3。

0mm方通50×50×4.0mm角钢焊接,外喷底,面漆

淌水板

不锈钢1.5mm

排水阀

采用碟式阀φ21/2”;溢水口:

φ2”

过滤网

采用SUS304不锈钢双层过滤网

水泵

采用316不锈钢泵,功率7.5KW

喷淋压力

1---1.5kg/cm2

处理时间

150S

处理温度

30---40℃

主管

采用PPR管,DN80

喷淋立管

采用PPR管,1.2”,间距400mm加活接,便于清理

喷嘴

采用易拆式PP喷嘴,CT6530,流量1.8L/min

第三篇:

烘道系统

●脱水烘道:

数量:

1套

●脱水烘道设计参数:

序号

项目名称

规格

A

烘道规格

L27000mm×W1000mm×H2000mm

B

烘道型式

桥式直通

C

加热方式

D

加热运风方式

下开口

E

断热方式

桥式断热

F

保温板

100mm岩棉板制作

G

温差

炉内任一断面温差±10℃

H

测温点

1点加

I

升温时间

<30min常温----120℃

J

底架

型钢焊接,炉体价高,利于断热

K

出风口

可调式

L

炉内循环风管风罩

1.2镀锌折压成型制作

M

排气管

在烘道顶部设废气排放管加一风机

●脱水烘道热能系统规范:

项目名称

脱水烘道热能系统

型式

炉内温度

常温——200℃恒温可调,炉内温度偏差±10℃

升温时间

40分钟升到180℃

控制方式

单独控制

运风风车

定载式风机1套

脱水烘道炉体明细表:

项目名称

脱水烘道内径:

L27000mm×W1000mm×H2000mm×1套

脱水烘道炉体保温

保温100mm,外板0.47mm彩钢板,内板0.6mm镀锌板

脱水烘道炉体板材

墙板100mm,顶底板100mm岩棉板拼缝而成

脱水烘道框架

炉体框架采用130mm×130mm×2.5mm冷板油压折弯,炉体顶部焊接40mm×40mm×4.0mm角铁补强及轨道吊架

脱水烘道炉架及包角

炉架采用100×100方管做竖支撑,50×100扁管做横支撑

底包2.5mm钢板上包角2.0mm钢板

炉内送风管

送风管材质:

1.2mm镀锌板

可调排烟口材质:

1.2mm铁板

炉外送风管

出风管内板:

2.0mm铁板

出风管外板:

1.2mm镀锌板

保温层50mm岩棉

●烘道结构特征:

1炉体

脱水烘道采用手工岩棉拼装板结构,散热面积小,保温性能好,焦炭加热,使炉内得到清洁的热空气,使整个炉体结构严谨、美观。

2送风系统

热风经过循环风管,在引风机的作用下,将热风从烘道底部送入,均匀分布在整个炉内,从顶部抽风,再从烘道底部送入,实现内置式的热风循环结构。

3温控系统

炉体的热风循环系统采用负抽风送风,在风管上设置均布的出风口,使炉内部温度分布均匀。

当温度低于设定温度时,循环风机开始工作,当温度高于设定温度时,循环风机停止工作。

其优点温度相对均匀,温差茎士]0C,从而保障了产品的涂层颜色的一致。

4电机

烘道的热风循环风机为特制耐热引风机,风机叶轮采用16Mn钢材制作,由电机皮带传动式。

5电气控制系统

采用集申与分散相结合的控制方式,直观、方便、故障率低。

固化烘道:

数量:

1套

●固化烘道设计参数:

序号

项目名称

规格

A

烘道规格

L27000mm×W2000mm×H2000mm

B

烘道型式

U型

C

加热方式

加热

D

加热运风方式

下开口

E

断热方式

桥式断热

F

保温板

墙板100mm,顶底板100mm手工岩棉板制作

G

温差

炉内任一断面温差±10℃

H

测温点

1点两只监控点

I

升温时间

<40min常温----180℃

J

底架

型钢焊接,炉体价高,利于断热

K

出风口

可调式

L

炉内循环风管风罩

1.2镀锌折压成型制作

M

排气管

在烘道顶部设废气排放管

●固化烘道热能系统规范:

项目名称

固化烘道热能系统

型式

加热

炉内温度

常温——200℃恒温可调,炉内温度偏差±10℃

升温时间

40分钟内

控制方式

单独控制

运风风车

定载式风机1套

●固化烘道炉体明细表:

项目名称

固化烘道内径:

L27000mm×W1000mm×H2000mm×1套

固化烘道炉体

保温100mm,外板0.47mm彩钢板,内板0.6mm镀锌板

固化烘道炉体板材

墙板100mm,顶底板100mm岩棉板拼缝而成

固化烘道框架

炉体框架采用130mm×130mm×2.5mm冷板油压折弯,炉体顶部焊接40mm×40mm×4.0mm角铁补强及轨道吊架

固化烘道炉架及包角

炉架采用100×100方管做竖支撑,50×100扁管做横支撑

底包1.5mm钢板上包角1.5mm钢板

炉内送风管

送风管材质:

1.2mm镀锌板

可调排烟口材质:

1.2mm铁板

炉外送风管

出风管内板:

2.0mm铁板

出风管外板:

1.2mm镀锌板

保温层50mm岩棉

●烘道结构特征:

1.炉体

固化烘道采用手工岩棉拼装板结构,散热面积小,保温性能好,焦炭加热,使炉内得到清洁的热空气,使整个炉体结构严谨、美观。

2.送风系统

热风经过循环风管,在引风机的作用下,将热风从烘道底部送入,均匀分布在整个炉内,从顶部抽风,再从烘道底部送入,实现内置式的热风循环结构。

3.温控系统

炉体的热风循环系统采用负抽风送风,在风管上设置均布的出风口,使炉内部温度分布均匀。

当温度低于设定温度时,循环风机开始工作,当温度高于设定温度时,循环风机停止工作。

其优点温度相对均匀,温差茎士]0C,从而保障了产品的涂层颜色的一致。

4.电机

烘道的热风循环风机为特制耐热引风机,风机叶轮采用16Mn钢材制作,由电机皮带传动式。

5.电气控制系统

采用集申与分散相结合的控制方式,直观、方便、故障率低。

第四篇:

粉房回收系统

数量:

1套

●设计特点:

根据本厂产品特点将喷房设计为乙型接构,产品在运行过程中所产生的方向不同、有利于喷枪手对产品不同死角进行补喷。

喷房设计有六个喷口和二个自动喷口。

回收采用外排结构,生产线换色时,不引响正常生产和串色。

喷房设转移平台,换色时将整体喷房移至换色车间,回收与回收口2对接,平移车采用电驱动和液压升降装置。

●工作原理

风机工作抽风,粉末仍吸附在滤纸的表面,通过电磁阀定时脉冲反吹的作用,把粉末打入脉冲回收的集粉器内,满足粉末回收和喷室开口进风量>3O--0.5m/S的要求。

●喷房本体

粉体喷房是对工件进行粉末喷涂的操作场所。

喷房立板、顶板、底板采用不锈钢板制作,表面平整、光滑、美观、回收、清理粉末方便。

并设有照明装置,便于检验喷涂质量。

●回收系统

回收系统是将未被工件吸附的粉末,回收利用以降低生产成本,提高喷涂经济效益,同时防止粉末对环境的污染。

采用脉冲滤芯式回收,滤芯采用进口240g/m2过滤布,可水洗。

最大优点是换色成为现实,速度快。

●粉体喷房主体结构参数: