02焊接工艺规范.docx

《02焊接工艺规范.docx》由会员分享,可在线阅读,更多相关《02焊接工艺规范.docx(16页珍藏版)》请在冰点文库上搜索。

02焊接工艺规范

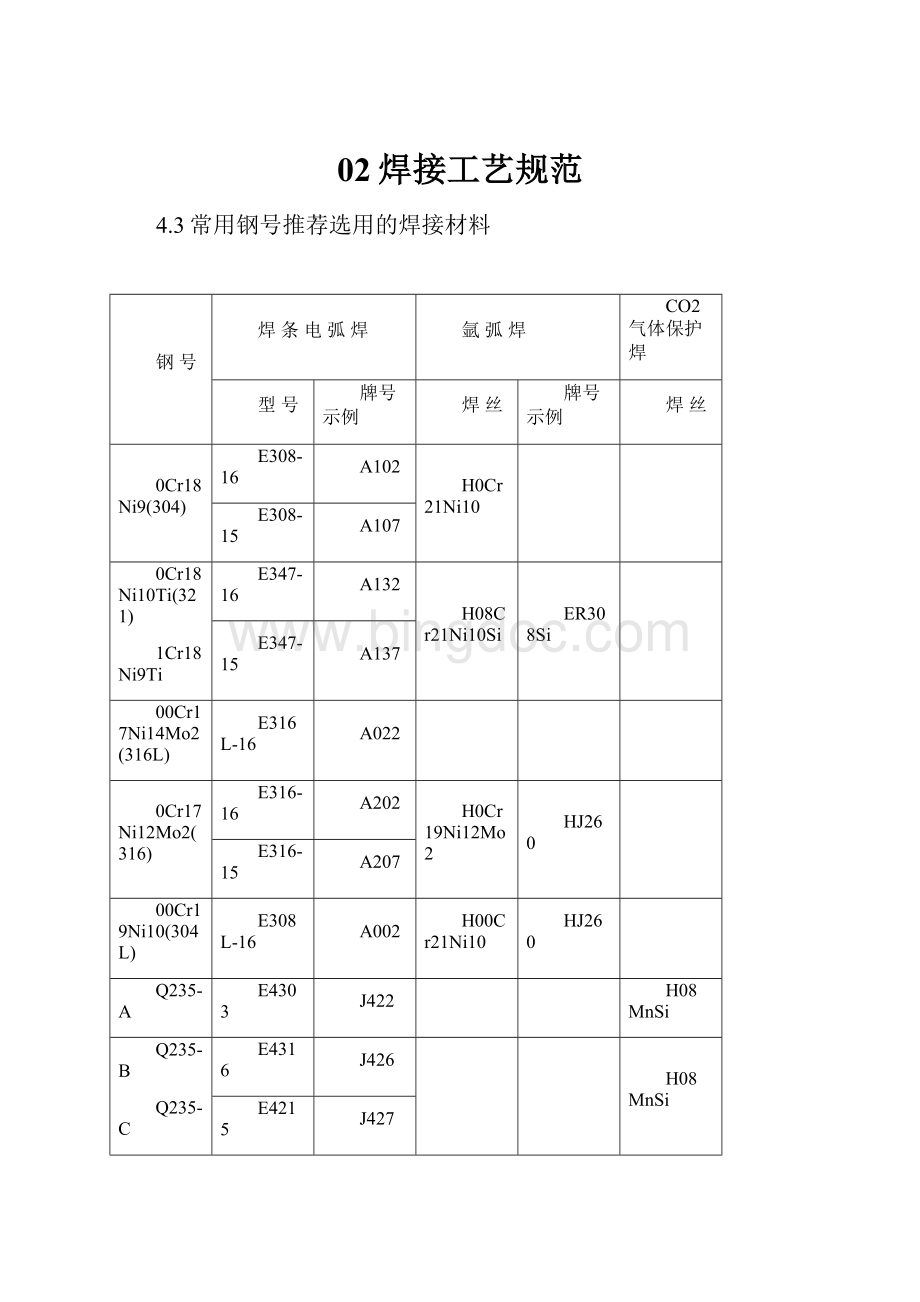

4.3常用钢号推荐选用的焊接材料

钢号

焊条电弧焊

氩弧焊

CO2气体保护焊

型号

牌号示例

焊丝

牌号示例

焊丝

0Cr18Ni9(304)

E308-16

A102

H0Cr21Ni10

E308-15

A107

0Cr18Ni10Ti(321)

1Cr18Ni9Ti

E347-16

A132

H08Cr21Ni10Si

ER308Si

E347-15

A137

00Cr17Ni14Mo2(316L)

E316L-16

A022

0Cr17Ni12Mo2(316)

E316-16

A202

H0Cr19Ni12Mo2

HJ260

E316-15

A207

00Cr19Ni10(304L)

E308L-16

A002

H00Cr21Ni10

HJ260

Q235-A

E4303

J422

H08MnSi

Q235-B

Q235-C

20G,20g,20R,20(锻)

E4316

J426

H08MnSi

E4215

J427

16MN,16MnR

E5016

E5015

J506

J507

H10MnSi

HJ431

HJ350

H08Mn2SiA

钢号

焊条电弧焊

氩弧焊

CO2气体保护焊

型号

牌号示例

焊丝

牌号示例

焊丝

16MnD

16MnDR

E5016-G

J506RH

E5015-G

J507RH

12CrMo

12CrMoG

E5515-B1

R207

H08CrMoA

15CrMo

15CrMoG

15CrMoR

E5515-B2

R307

H13CrMoA

4.4焊条牌号的含义

焊条

类别

代表字母

第一位数字

第二位数字

第三位数字

举例

结构钢

焊条

J

表示焊缝金属的抗拉强度等级,其系列为;

42~420Mpa;50~490Mpa;

55~540Mpa;60~590Mpa;

70~690Mpa;75~740Mpa;

80~780Mpa;85~830Mpa;

10~980Mpa;

1—不属已规定的类型;

2—氧化钛型(直流或交流)

3—氧化钛钙型(直流或交流)

4—钛铁矿型(直流或交流)

5—氧化铁型(直流或交流)

6—纤维素型(直流或交流)

7—低氢钾型(直流或交流)

8—低氢钠型(直流)

9—石墨型(直流或交流)

10—盐基型(直流)

J507

低温钢

焊条

W

低温钢焊条工作温度等级分为;

70~-70℃;90~-90℃;

10~-100℃;19~-196℃;

25~-253℃;

W707

耐热钢

焊条

R

表示焊缝金属主要化学成分;

1—含Mo≈0.5%

2—含Cr≈0.5%含Mo≈0.5%

3—含Cr≈1%~2%含Mo≈0.5%~1%

4—含Cr≈2.5%含Mo≈1%

5—含Cr≈5%含Mo≈0.5%

6—含Cr≈7%含Mo≈1%

7—含Cr≈9%含Mo≈1%

8—含Cr≈11%含Mo≈1%

表示同一焊缝金属主要化学成分等级中的不同牌号,对于同一药皮类型焊条,可以有10个牌号,由0,1,2…9顺序排列

RR47

铝及铝

合金

焊条

L

表示焊缝金属主要化学成分组成类型;

1—纯铝

2—铝硅合金

3—铝锰合金

表示同一焊缝金属主要化学成分等级中的不同牌号,对于同一药皮类型焊条,可以有10个牌号,由0,1,2…9顺序排列

L209

焊条

类别

代表字母

第一位数字

第二位数字

第三位数字

举例

不锈钢

焊条

G

表示焊缝金属主要化学成分等级;

2—含Cr≈13%;

3--含Cr≈17%

0--不属已规定的类型;

1--氧化钛型(直流或交流)

2--氧化钛钙型(直流或交流)

3--钛铁矿型(直流或交流)

4--氧化铁型(直流或交流)

5--纤维素型(直流或交流)

6-低氢钾型(直流或交流)

7--低氢钠型(直流)

8--石墨型(直流或交流)

9--盐基型(直流)

G127

A102

A

1—C≤0.04%(超低碳)

2—含Cr≈18%含Ni≈8%

3—含Cr≈18%含Ni≈12%

4—含Cr≈25%含Ni≈13%

5—含Cr≈25%含Ni≈20%

6—含Cr≈16%含Ni≈25%

7—含Cr≈15%含Ni≈35%

8—Cr-Mn-N不锈钢

9—含Cr≈18%含Ni≈18%

表示同一焊缝金属主要化学成分等级中的不同牌号,对于同一药皮类型焊条,可以有10个牌号,由0,1,2…9顺序排列

堆焊

焊条

D

表示堆焊焊条的用途,组织或焊缝金属主要成分;

1—不规定,

2—普通常温用,

3—普通常温用及常温高锰钢型,

4—刀具及工具用,

5—刀具及工具用,

6—阀门用,

7—合金铸铁型,

8—碳化钨型

9—钴基合金型

表示同一用途,组织或焊缝金属主要化学成分中的不同牌号,对于同一药皮类型焊条,可以有10个牌号,由0,1,2…9顺序排列

D127

焊条

类别

代表字母

第一位数字

第二位数字

第三位数字

举例

铸铁

焊条

Z

表示焊缝金属主要化学成分组成类型;

1--碳钢或高钒钢

2—铸铁(包括球墨铸铁0

3—纯镍

4—镍铁

5—镍铜

6—铜铁

表示同一焊缝金属化学成分等级中的不同牌号,对于同一药皮类型焊条,可以有10个牌号,由0,1,2…9顺序排列

0--不属已规定的类型;

1--氧化钛型(直流或交流)

2--氧化钛钙型(直流或交流)

3--钛铁矿型(直流或交流)

4--氧化铁型(直流或交流)

5--纤维素型(直流或交流)

6--低氢钾型(直流或交流)

7--低氢钠型(直流)

8--石墨型(直流或交流)

9--盐基型(直流)

Z408

镍及

镍合金

焊条

Ni

表示焊缝金属主要化学成分组成类型;

1—纯镍

2—镍铜

3—因康镍合金

表示同一焊缝金属主要化学成分组成类型中的不同牌号,对于同一药皮类型焊条,可以有10个牌号,由0,1,2…9顺序排列

Ni112

铜及

铜合金

焊条

T

表示焊缝金属主要化学成分组成类型;

1—纯铜

2—青铜

3—白铜

表示同一焊缝金属主要化学成分组成类型中的不同牌号,对于同一药皮类型焊条,可以有10个牌号,由0,1,2…9顺序排列

T227

特殊

用途

焊条

TS

表示焊条的用途;

2—水下焊接用,

3—水下切割用,

4—铸铁件焊补前开坡口用,

5—电渣焊用管状焊条

6—铁锰铝焊条

7—高硫堆焊焊条

表示同一用途中的不同牌号,对于同一药皮类型焊条,可以有10个牌号,由0,1,2…9顺序排列

TS202

五、焊接设备

本公司所用焊机为:

CO2气体保护焊机型号:

NBC-315A

氩弧焊机型号:

WSME-315

附录为两种焊机的技术参数。

5.1应根据焊接工件所需的焊接电流和实际负载持续率,选用焊机。

5.2每台焊接设备都应有接地装置,并可靠接地。

5.3焊接设备应处于正常工作状态,安全可靠,仪表应检定合格。

六、焊前准备

6.1焊接坡口应符合图样规定。

6.2焊接坡口应保持平整,不得有裂纹、分层、夹渣等缺陷。

6.3焊前应将坡口表面及两侧的水、氧化物、油污、锈、熔渣等杂质清除干净。

清理范围为:

对接焊缝坡口表面及两侧(距坡口边20mm宽度范围内);

角焊缝焊脚尺寸K+10mm~20mm。

6.4需要预热的焊件,在整个焊接过程中应不低于预热温度。

七、焊接

7.1焊工必须按图样、工艺文件、技术标准施焊。

7.2施焊前应按焊接工艺卡的规定调整好焊接参数。

不应在施焊产品上进行调整焊接参数。

7.3对容易产生变形的焊接件,可以使用工装夹具,并采用合理的焊接顺序(如对称焊、跳焊、逐步退焊等)。

7.4对图纸所规定的重要的焊缝,应在焊缝两端设置尺寸合适的引弧板和引出板。

在不能使用引弧板和引出板时,不得在引弧处和收弧处产生焊接缺陷。

7.5工件尽可能置于平焊位置进行施焊。

7.6在焊接过程中,应去除影响下一道焊缝施焊的任何缺陷。

7.7电弧擦伤处的弧坑需经打磨,使其均匀过渡到母材表面,当打磨后的母材厚度小于规定值时,则需补焊。

7.8接弧处应保证焊透和熔合。

7.9每条焊缝应尽可能一次焊完。

焊接中断时,重新施焊时,仍需按工艺文件规定进行预热。

7.10采用锤击改善焊接质量时,第一层焊缝和盖面层焊缝不得锤击。

7.11焊后应清除熔渣和焊接飞溅,并目测检查外观质量。

必要时可做局部返修,但必须符合本规范。

八、CO2气体保护焊焊接工艺参数

二氧化碳气体保护焊的规范参数包括电源极性、焊丝直径、电弧电压、焊接电流、气体流量、焊接速度、焊丝伸出长度等。

①电源极性二氧化碳气体保护焊焊接一般材料时,采用直流反接;在进行高速焊接、堆焊和铸铁补焊时,应采用直流正接。

②焊丝直径二氧化碳气体保护焊的焊丝直径一般可根据下表选择。

二氧化碳气体保护焊焊丝直径选用表(mm)

母材厚度

≤4

>4

焊丝直径

0.5~1.2

1.O~1.6

③电弧电压和焊接电流

焊接电流与电弧电压是关键的工艺参数。

为了使焊缝成形良好、飞溅减少、减少焊接缺陷,电弧电压和焊接电流要相互匹配,通过改变送丝速度来调节焊接电流。

飞溅最少时的典型工艺参数和生产所用的工艺参数范围详见下表.

二氧化碳气体保护焊工艺参数

焊丝直径

0.8

1.2

1.6

典型工艺参数

电弧电压(V)

18

19

20

焊接电流(A)

100-110

120-130

140-180

生产上所用工艺参数

电弧电压(V)

18~24

18~26

20~28

焊接电流(A)

60~160

80~260

160~310

④气体流量

气体流量应随焊接电流的增大、焊接速度的增加和焊丝伸出长度的增加而加大。

一般二氧化碳气体流量的范围为8~25L/min。

如果二氧化碳气体流量太大,由于气体在高温下的氧化作用,会加剧合金元素的烧损,减弱硅、锰元素的脱氧还原作用,在焊缝表面出现较多的二氧化硅和氧化锰的渣层,使焊缝容易产生气孔等缺陷;如果二氧化碳气体流量太小,则气体流层挺度不强,对熔池和熔滴的保护效果不好,也容易使焊缝产生气孔等缺陷。

⑤焊接速度

焊接速度增大,焊缝宽度、余高和熔深都相应地减小。

如果焊接速度过快,气体的保

护作用就会受到破坏,同时使焊缝的冷却速度加快,降低焊缝的塑性,焊缝成形不良。

如果焊接速度太慢,焊缝宽度就会明显增加,熔池热量集中,容易发生烧穿等缺陷。

⑥焊丝伸出长度

指焊接时焊丝伸出导电嘴的长度。

一般,细丝二氧化碳气体保护焊,焊丝伸出长度为8~14mm;粗丝二氧化碳气体保护焊,焊丝伸出长度为10~20mm。

九、氩气保护焊焊接工艺参数

不锈钢焊接工艺参数选取表

壁厚mm

焊丝直径mm

钨极直径mm

焊接电流

A

氩气流量L/min

焊接层次

喷嘴直径mm

电源极性

焊缝余高mm

焊缝宽度mm

1

1.0

2

30-50

6

1

6

正接

1

3

2

1.2

2

40-60

6

1

6

正接

1

4

3

1.6-2.4

3

60-90

8

1-2

8

正接

1-2.5

5

4

1.6-2.4

3

80-100

8

1-2

8

正接

1-2.0

6

5

1.6-2.4

3

80-130

8

2-3

8

正接

1-2.5

7-8

6

1.6-2.4

3

90-140

8

2-3

8

正接

1-2.0

8-9

9

2.4

3

100-150

10

3

10

正接

1-2

11-12

10

2.4

3

110-160

10

3-4

10

正接

1.5-2

12-13

十、CO2气体保护焊工序过程

10.1焊前对CO2气体进行去水处理。

10.2在输入焊枪的气路中设置干燥器,定时检查干燥剂。

10.3清除工件坡口两侧10mm内的铁锈、油污。

10.4CO2焊机,检查焊机电源的运转,检查CO2焊机头是否正常。

10.5CO2焊的气路应保证通畅,在常温下标准瓶满瓶时,压力为5~7MPa(50~70kgf/cm2)。

瓶压低于1MPa(10个表压力)时应更换。

10.6焊缝位置不同要用不同的操作方法。

①平焊时可按焊件结构,用左焊法或右焊法,与不平板的夹角分别为80o—90o和

60o—75o。

平角焊缝,枪与水平板的夹角为40o—50o。

②立焊时可上焊或下焊,焊枪与竖板的夹角为45o—50o。

③横焊时焊枪应作适当的直线往返运动,焊枪与水平的夹角为5o—15o。

④仰焊应用较小的电流和电压,焊枪可作小幅度的直线往返运动。

10.7为获一定的焊缝宽度,焊丝可摆动,但摆动时不得破坏CO2气体保护效果。

10.8收弧时须填满弧坑,熔池凝固前不得停气,平板时一般用熄弧板收弧。

10.9CO2焊焊接时应尽量避风施焊,且环境温度不得低于-10o。

10.10焊接时要随时检查规范是否稳定,有问题时要做及时调整。

十一、氩气保护焊工序过程

11.1 严禁在被焊件表面随意引燃电弧、试验电流或焊接临时支撑物等。

11.2 焊工所用的氩弧焊把、氩气减压流量计,应经常检查,确保在氩弧焊封底时氩气为

层流状态。

11.3.接口前应将坡口表面及母材内、外壁的油、漆、垢锈等清理干净,直至发出金属光泽,

清理范围为每侧各为10-15mm,对口间隙为2.5~3.5mm。

11.4 接口间隙要匀直,禁止强力对口,错口值应小于壁厚的10%,且不大于1mm。

11.5 接口局部间隙过大时,应进行修整,严禁在间隙内添加塞物。

11.6 接口合格后,应根据接口长度不同点4-5点,点焊的材料应与正式施焊相同,点焊长

度10-15mm,厚度3-4mm。

11.7 打底完成后,应认真检查打底焊缝质量,确认合格后再进行氩弧焊盖面焊接。

11.8 引弧、收弧必须在接口内进行,收弧要填满熔池,将电弧引向坡口熄弧。

11.9 点焊、氩弧焊、盖面焊,如产生缺陷,必须用电磨工具磨除后,再继续施焊,不得用

重复熔化方法消除缺陷。

11.10应注意接头和收弧质量,接头熔合应良好,收弧时填满熔池,保证焊缝严密性。

11.11 盖面完毕应及时清理焊缝表面熔渣、飞溅。

十二、质量标准

12.1质量按Q/ZB74-73焊接通用技术条件和机械结构用不锈钢焊接管(GB/T12770—2002)标准检验。

12.2缺陷种类、原因分析及改进方法

氩弧焊焊接产生缺陷的原因及防止方法

焊缝缺陷

产生原因

防止方法

气孔

氩气不纯,气管破裂,或气路有水份,打钨极,金属烟尘过渡到熔池里

调换纯氩气,检查气路,修磨或调换钨极,将焊缝清理好

穿透不好有焊瘤

焊速不匀,技术不熟练

坚强基本功训练,均匀焊速

焊缝黑灰氧化严重

氩气流量小,焊速慢,温度高或电流大

增强氩气流量,加快焊速,或适当减小电流

缩孔

收弧方法不当,收弧突然停下来

改变收弧方法,采用增加焊速的方法停下来

裂纹

焊接温度高或低,穿透不好或过烧

确保焊透,电流和焊速要适当,改变收弧位置

未焊透

焊速快,电流小

减慢焊接速度或增加电流

熔合不好

错口、焊枪角度不正确、或焊速快电流小

改进对口的错误误差,掌握好焊枪角度,适当地放慢焊速和增加电流

烧穿

技术不熟练,电流大或焊速慢

减小电流或加快焊速,并加强基本功训练

焊缝表面击伤

引弧不准确,地线接触不好

引弧要准确,不得在焊件表面引弧,地线接好

焊缝夹钨

打钨极,钨极与焊件接触

引弧时,钨极与工件要有一定距离

焊缝成型不整齐

走枪速度不均,送丝速度不均

焊速、送丝要均匀,多加强基本功训练

咬边

焊枪角度不正确,熔池温度不均,给送焊丝不合理

调整焊枪角度,以达熔池温度均匀,注意给送焊丝的位置、时间和速度

十三、安全技术措施

13.1焊工工作时必须穿工作服,戴绝缘手套,穿绝缘鞋。

13.2焊工必须遵守安全、文明施工的规定。

13.3高空作业必须系安全带,高空搭设的脚手架应安全、可靠、并便于施焊。

13.4焊工在使用电磨工具时采取防护措施。

使用前检查电磨工具砂轮片是否松动,是否需要

更换砂轮片。

13.5 空中作业区下方如有易燃易爆物品时,要做好防止飞溅物落下的措施。

13.6 应避免电焊线与带有感应线圈的设备相连,电焊线与焊钳连接部分应放置可靠,避免工

作时电弧击伤管子或设备。

13.7 焊接时应注意避免飞溅或电弧损伤设备,避免飞溅或焊渣落入已清洁干净的产品表面。