钢丝生产工艺流程图.docx

《钢丝生产工艺流程图.docx》由会员分享,可在线阅读,更多相关《钢丝生产工艺流程图.docx(18页珍藏版)》请在冰点文库上搜索。

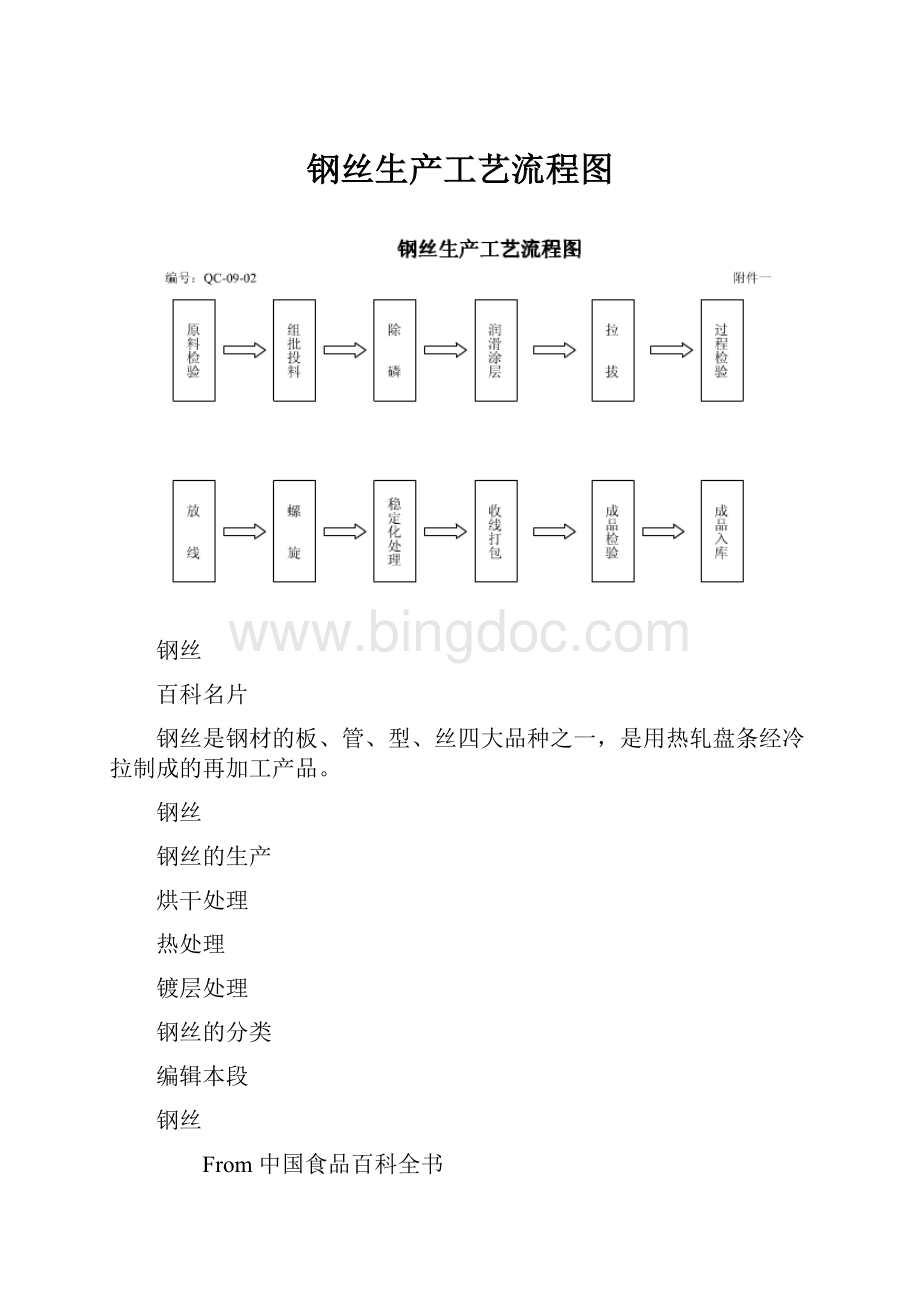

钢丝生产工艺流程图

钢丝

百科名片

钢丝是钢材的板、管、型、丝四大品种之一,是用热轧盘条经冷拉制成的再加工产品。

钢丝

钢丝的生产

烘干处理

热处理

镀层处理

钢丝的分类

编辑本段

钢丝

From中国食品百科全书

Jumpto:

navigation,search

[中文]:

钢丝

[英文]:

steelwire

[说明]:

钢丝是钢材的板、管、型、丝四大品种之一,是用热轧盘条经冷拉

钢丝

制成的再加工产品。

按断面形状分类,主要有圆、方、矩、三角、椭圆、扁、梯形、Z字形等;按尺寸分类,有特细<0.1毫米、较细~0.5毫米、细~1.5毫米、中等~3.0毫米、粗~6.0毫米、较粗~8.0毫米,特粗>8.0毫米;按强度分类,有低强度<390兆帕、较低强度390~785兆帕、普通强度785~1225兆帕、较高强度1225~1960兆帕、高强度1960~3135兆帕、特高强度>3135兆帕;按用途分类有:

普通质量钢丝包括焊条、制钉、制网、包装和印刷业用钢丝,冷顶锻用钢丝供冷镦铆钉、螺钉等,电工用钢包括生产架空通讯线、钢芯铝绞线等用专用钢丝,纺织工业用钢丝包括粗梳子、综013、针布和针用钢丝,制绳钢丝专供生产钢丝绳和辐条,弹簧钢丝包括弹簧和弹簧垫圈用、琴用及轮胎、帘布和运输胶带用钢丝,结构钢丝指钟表工业、滚珠、自动机易切削用钢丝,不锈钢丝包括上述各用途的不锈钢丝及外科植入物钢丝,电阻合金丝供加热器元件、电阻元件用,工具钢丝包括钢筋钢丝和制鞋钢丝。

编辑本段

钢丝的生产

钢丝生产的主要工序包括原料选择、清除氧化铁皮、烘干、涂层处理、热处理、拉丝、镀层处理等。

原料选择见钢丝原料。

清除氧化铁皮指去除盘条或中间线坯表面的氧化铁皮,目的是防止拉拔时氧化铁皮损伤模具和钢丝表面,为后继的涂或镀层处理准备良好的表面条件以及减小拉拔时的摩擦降低拉拔力。

清除氧化铁皮的方法有化学法和机械法两大类,见盘条化学除鳞和盘条机械除鳞。

编辑本段

烘干处理

盘条或中间线坯经化学除鳞和涂层处理后,为了去除氢和水分需进行低温加热即烘干。

烘干温度一般%26lt;300℃,温度不宜过高,以防润滑涂层失效。

去氢即

钢丝

排除在酸洗过程中侵入钢基中的氢,目的是消除氢脆,恢复盘条的塑性。

去除盘条表面的水分,使之干燥,是为了防止水分恶化润滑剂的使用效果。

常用的烘干设施有3种:

(1)烘干箱。

为带有上盖的箱体,其有效尺寸按线盘的最大直径确定。

工作时箱内通以150~250℃的热风。

这种设备烘干速度较快,时间约为2~15min,烘干比较均匀。

(2)隧道式烘干炉。

靠炉底下的燃烧室提供热源,干燥室的温度可达280℃左右。

炉底上铺有小车轨道以及拱形铸铁散热片。

烘干的盘条或中间线坯借助吊杠挂在小车上,经卷扬机或人工送入炉内。

每炉可装入10~12个小车。

这种设备容量较大、产量较高,但进出小车时工人劳动强度较大,且烘干温度不均匀,小车底部温度偏高。

(3)链式烘干炉。

炉子底部为燃烧室,火焰可由底部返到两侧炉墙后再经烟道跑出。

炉膛温度为200~400℃。

烘干时盘条置于移动的链条上,链条的移动速度约为12m/min。

这是一种较先进的炉型,容量大、速度快、产量高,同时克服了隧道式炉工人劳动强度大、烘干温度不均的缺点。

涂层处理即在经过清除氧化铁皮的盘条或中间线坯表面涂上一层牢固的由本身具有一定润滑性能特别是拉拔时能有效地吸附和携带润滑剂进入变形区的物质所形成的薄膜%26mdash;涂层。

所以涂层实质上是润滑剂的载体(见润滑载体)。

涂层的目的是为拉拔创造良好的润滑条件,以减少拉拔过程中的摩擦和发热。

处理方法包括物理方法和化学方法两大类,主要形式有蘸石灰、黄化、磷化、镀铜、硼砂处理等。

编辑本段

热处理

热处理盘条或钢丝半成品的热处理方式见钢丝热处理。

热处理包括原料热处理、中间热处理和成品热处理3种类型。

(1)原料即盘条的热处理用在部分中高碳钢丝及合金钢丝的生产中,目的主要是改善盘条的组织及其不均匀性并消除内应力以提高盘条的塑性及冷拔性能。

(2)中间热处理是对钢丝半成品即中间线坯进行的热处理,主要目的是消除冷拔过程中产生的加工硬化,恢复线坯的塑性,以利于进一步拉拔。

如生产中无成品热处理工序,则成品拉拔前的中问热处理还要求确保成品钢丝应具有的组织和性能。

(3)成品热处理在成品拉拔后进行,作用是使产品达到规定的组织与性能,是否进行决定于交货要求。

拉丝在拉丝机卷筒即绞盘(见拉丝机)的牵引下,盘条或中间线坯通过拉丝模模孔变形,达到减小断面改变形状以获得尺寸、形状、性能和表面质量都合乎要求的钢丝。

钢丝的拉拔通常要进行多个道次,道次减面率(见面积减缩率)约在10%~40%之间。

拉拔钢丝使用的模具主要有固定模、辊模(见辊模拉拔)、旋转模等,并以固定模为主。

固定模即为由整体材料制作的外形呈圆饼状而中心开有孔型的拉丝模,模子在拉拔过程中固定不动。

早期曾采用钢板模和冷硬铸铁模,以后由于不耐磨和使用寿命低而被淘汰。

目前普遍采用硬质合金模,除了硬质合金外,天然钻石也是制模材料,但由于其资源稀少和价格昂贵,只局限于拉拔合金钢细丝和极细丝时使用。

20世纪70年代以来又出现了用聚合多晶体、人造金刚石和刚玉陶瓷等制作的拉丝模。

辊模为由2~4个可转动的辊子组成的模子。

辊模拉拔通常用于拉制一些异形钢丝和难变形钢丝,但随着辊模装置刚性的提高、精度的改善和调整变得更加容易,其使用范围在不断拓宽。

旋转模拉丝时模子的本体结构和固定模相同,但拉拔过程中,它在传动机构的驱动下围绕钢丝轴线旋转。

优点是改变了拉拔时钢丝与模壁之间的摩擦力的方向,增加了作用在钢丝上的剪应力,使钢丝容易变形,从而可以减少拉拔力和拉拔功率;降低轴向摩擦力使拉拔时钢丝内外层的不均匀变形随之减少;由于模子高速旋转,模孔磨损变得均匀,钢丝的不圆度和表面粗糙度均有改善。

但使用旋转模时钢丝易随模子而旋转甚至发生扭转,因此目前只局限于粗丝的拉拔。

在使用固定模拉拔的情况下,若在钢丝的进口端施加后张力则形成反拉力拉拔;若对模子施加超声波振动则形成超声波拉丝;若采用静压或流体动力润滑则称为强制润滑拉拔。

冷拔过程中钢丝的组织与力学性能发生变化,产生加工硬化。

随着冷变形程度的增加,一般钢丝的抗拉强度、硬度、弹性极限等增加,而延伸率、断面收缩率等下降。

由于存在加工硬化,所以当拉拔的变形程度达到一定值后,由于钢丝冷加工性能的显著下降而不适宜再继续拉拔,需要进行中间热处理以恢复其加工性能,一般一个拔程的减面率约为70%~90%。

因此,钢丝生产的工艺流程具有往复循环的特点。

拉丝机的能力一般以其卷筒直径的大小和卷简的数量来表示。

拉丝机的拉拔速度与钢丝的钢种、直径、热处理的质量、润滑和冷却条件、变形程度、拉丝机的结构以及盘条的盘重等有关。

随着钢丝生产的现代化,拉拔速度在不断提高。

为了减少摩擦,降低拉拔力和模耗以及获得表面光洁、尺寸和形状合乎要求的产品,拉拔时必须使用润滑剂润滑。

使用固体润滑剂时称为干式拉丝;使用润滑剂水溶液并在其中完成拉拔过程的称湿式拉丝,所用的设备是水箱拉丝机。

在拉拔过程中,由于摩擦及变形功的转化生热,钢丝和模子的温度升高,特别在高速拉拔时温升更为显著(见拉丝发热)。

模子温度的上升会影响其使用寿命,而钢丝温度的上升则会使其韧性(扭转和弯曲性能)下降。

为了降低温升,必须对模子和卷筒进行冷却,钢丝的直接水冷也得了开发(见拉丝冷却)。

编辑本段

镀层处理

镀层处理在非光面的要求镀层的钢丝表面镀覆一层金属或合金,目的之一是使钢丝防腐以提高其使用寿命,如镀锌(见钢丝热镀锌、钢丝电镀锌)、镀铝、镀锌铝合金等;目的之二是使钢丝具有某些特殊性能,如生产轮胎钢丝和钢丝帘线钢丝时,为了保证钢丝与橡胶具有良好的结合能力,前者需要镀铜、镀黄铜(见钢丝电镀黄铜)或镀青铜,而后者需要镀黄铜。

生产镀层钢丝时在工艺流程的安排上,有的是先镀后拔,即镀层工序安排在成品的拉拔之前;有的是先拔后镀,即钢丝在拔成成品之后再进行镀层。

一般,在要求钢丝表面镀层光亮、致密且具有较高的强度时,采用先镀后拔,而在对钢丝表面要求不十分高、成品的强度和韧性无特殊要求,但对镀层重量有一定要求时则采用先拔后镀。

编辑本段

钢丝的分类

按断面形状分类,主要有圆、方、矩、三角、椭圆、扁、梯形、Z字形等;按尺寸分类,有特细<0.1毫米,较细~0.5毫米、细~1.5毫米、中等~3.0毫米、粗~6.0毫米、较粗~8.0毫米,特粗>8.0毫米;按强度分类,有低强度<390兆帕、较低强度390~785兆帕、普通强度785~1225兆帕、较高强度1225~1960兆帕、高强度1960~3135兆帕、特高强度>3135兆帕。

钢丝绳

钢丝加工技术

发布:

2008-6-517:

08:

17 来源:

模具网 浏览655次 编辑:

佚名

金属冷加工是钢铁工业生产的一个重要组成部分。

金属冷加工的种类较多,例如:

钢丝、钢丝绳、钢绞线及其它金属制品等等。

特殊钢钢丝生产在我国已有近70年的历史。

它是金属冷加工行业较典型的产业。

随着工业的不断发展,特殊钢钢丝(以下简称:

钢丝)品种不断增加,质量品位不断提高。

老的作坊式生产摸式,逐步被半自动化、自动化生产所代替。

但是,无论设备如何变革,就钢丝生产而言,钢丝的生产方式实际就是两条线:

连续线和周期线。

1钢丝生产依据

钢丝生产主要是依据产品标准要求,确定生产方式。

产品标准是供方与顾客之间的纽带。

根据产品标准,采用合理工艺,实行科学管理,是确保产品合格的基本保证。

在钢丝生产中,同一个钢号(化学成分相同),采用不同标准,生产方式就不同。

就T9A为例:

当执行GB/T4357-89弹素弹簧钢丝标准时,必须采用连续线生产,产出的成品钢丝可用于制造各种弹簧、编制钢丝绳等。

当执行GB/T5952-86弹素工具钢丝标准时,就必须采用周期线生产,产出的成品钢丝,可用于制造工具。

如:

刀具、钻头、制针等。

因为,连续线和周期线产出的钢丝显微组织不同、力学性能不同、工艺性能不同,所以,用途不同。

值得阐明的是:

不论是连续线生产还是周期线生产,热处理、表面处理、加工变形,三大要素缺一不可。

2钢丝生产要素

钢丝热处理

热处理是钢丝生产的主要要素之一。

曾有业外人士认为:

"拔丝属冷加工,操作简单,不必热处理,只要有相应模具挤压拉拔就行了"。

这是对钢丝生产的一个误解。

所谓冷加工,是指加工变形生产过程在常温下进行。

而钢丝在加工变形前,必须以热处理手段改善钢材内在质量,达到标准要求的显微组织、同时得到良好的物理缩性和延展性,以便顺利加工变形。

这就是热处理的重要所在。

钢丝生产的热处理有四个步骤:

它们是原料热处理、中间热处理、成前热处理、成品热处理(不包括冷拉状态交货的产品)。

热处理主要种类有8种:

(1)完全退火:

将钢丝加热到完全奥氏体化,缓慢冷却,获得接近平衡状态组织;

(2)不完全退火:

将钢丝加热到Ac1~Ac3之间温度,达到不完全奥氏体化,随之缓慢冷却;

(3)球化退火:

将钢丝(盘条)加热到Ac1温度之上,使钢的碳化物达到球化状态;

(4)再结晶退火:

经冷加工变形的钢丝加热到再结晶温度以上,保温适当时间,使变形晶粒重新结晶为均匀的等轴晶粒,消除冷加工硬化;

(5)光亮退火:

钢丝在保护气氛或真空中退火,以防止氧化,保持钢丝表面光亮;

(6)正火:

将钢丝加热到Ac3以上30~50℃,保温适当时间,再进行冷却;

(7)索氏体化处理(派登脱处理):

将中碳或高碳钢丝奥氏体化后,迅速移在Ar1以下适当温度(约500℃左右)的热溶中等温或空气中冷却,以获得索氏体组织;

(8)时效处理:

钢丝经过固溶处理或冷缩性变形后,在室温或一定温度保温,以达到沉淀硬化目的

(1)。

根据钢丝生产的具体情况,如:

钢丝状态--原料、半成品、成品前、成品;产品标准要求;确定热处理种类,非常重要。

当然,加热方式直接影响热处理质量。

目前为止,我国冷加工的热处理加热方式较多,各有所长。

2.1.1加热方式

加热方式有五种:

(1)燃煤加热;

(2)燃煤--土法煤气发生加热;

(3)天然气加热;

(4)管道煤气加热;

(5)电加热。

第一种加热方式成本较低,但,炉温不易稳定,钢丝表面易产生脱碳;第二种加热方式较第一种方式略占优势;第三种和第四种加热方式较优越,炉温较稳定;第五种加热方式是最理想的,虽然成本较高,但,无污染、炉温稳定、加热均匀、产品内在质量将大大提高,是生产高品位钢丝的最明智选择。

热处理主要目的

对盘条(原料)或钢丝加热主要目的有四种:

一是索氏体化(细化晶粒),提高抗拉强度,增加韧性和延展性;

二是球化退火,得到合理的显微组织,增加缩性和延展性,;

三是再结晶退火,使变形晶粒重新结晶为均匀的等轴晶粒,消除冷加工硬化,有利于再次冷加工;

四是软化退火,无显微组织变化,仅仅是消除加工应力,满足力学要求(多用于成品钢丝)。

表面处理作用

表面处理是钢丝生产的第二大要素。

表面处理有四个程序:

一是去除热处理产生的氧化皮(氧化膜);二是中和,目的是防止残留酸性物质对钢的基体产生腐蚀;三是涂层,为增加载体保证润滑,有利于冷加工变形,确保钢丝表面质量;四是去除表面有害杂质(包括去涂层),确保钢丝无腐蚀,表面光滑洁净。

冷加工变形

冷加工变形(以下简称拉拔)是钢丝生产的第三大要素,也是最直观的一个要素。

该要素是钢丝生产的主要过程。

拉拔生产要点有三:

一是拉拔总减面率的确定。

拉拔减面率的大小,直接影响产品质量。

根据钢丝品种不同、状态不同、一般拉拔道次减面率,应控制在9%~34%之间。

合金钢类,拉拔总减面率一般不大于58%,碳素钢类一般不大于90%。

二是模具的选择。

模具是钢丝拉拔生产唯一的缩性变形硬件。

模具的质量如:

尺寸精度、角度、光洁度等,直接影响钢丝拉拔的质量。

模具的合理选择,关系到是否满足钢丝拉拔的要求。

三是润滑剂的选择。

润滑剂是拉拔钢丝不可缺少的辅助材料,根据钢丝种类不同、状态不同、合理的选择润滑剂,是保证钢丝拉拔质量,生产顺利进行的必备条件。

3连续线生产

连续线生产一般适合批量较大的、品种较单一的钢丝。

所谓连续线,必备条件是,采用连续式高温加热炉(铅浴炉);有三连以上的连续拔丝机;有相应表面处理的必要手段。

碳素钢丝、奥氏体不锈钢丝生产,均适合在连续线进行。

弹素弹簧钢丝的生产

弹素弹簧钢丝常用钢号及现形标准

弹素弹簧钢丝常采用高碳钢,其钢号和现行标准详见下表所示。

主要生产流程

由于弹素弹簧钢丝的特性所决定,不但力学性能--抗拉强度较高外,还要求高的韧性。

所以,该钢丝拉拔前的热处理,必须采用铅淬火(索氏体化)。

而且,从盘条加工至钢丝成品,必须有足够的拉拔减面率,以确保钢丝满足高的抗拉强度和高的韧性。

生产流程见图1所示。

图1

从图1的流程图中可看出,碳素弹簧钢丝的主要生产过程:

从铅淬火到拉拔,是反复进行的。

这是钢丝生产的需要,也是为满足标准要求。

在具体生产过程中,根据标准不同、交货组别不同、成品钢丝尺寸不同,需采用合理的生产工艺,从而产出顾客需求的产品。

3.1.3碳素弹簧钢丝产品用途

采用连续线生产的碳素弹簧钢丝主要用于:

直接制造各种型号的压缩弹簧、拉力弹簧(回火定型),得到预期的力学性能。

并且,可编制钢丝绳等。

奥氏体不锈钢丝生产

奥氏体不锈钢丝常用钢号及现行标准

奥氏体不锈钢丝一般采用1Cr18Ni9、0Cr19Ni10、H0Cr19Ni9、1Cr18Ni9Ti、GH2132、GH3030、GH2036、D659、D660、ML1Cr19Ni9Ti等钢号生产。

不锈钢丝常用于:

高尖端弹簧、高精度轴承、重要工具、耐腐蚀缆绳、耐腐蚀录井线、重要用途冷顶件、焊接、制钉、编网等。

由于用途广泛,所以,标准较多。

常用现行标准见表1。

奥氏体不锈钢丝生产特点

奥氏体不锈钢丝生产特点是需要高温热处理、急冷,严格表面处理、对涂层要求苛刻,对润滑介质要求高。

因为,奥氏体不锈钢耐高温、冷加工硬化快、拉拔后,必须通过高温固溶,快速冷却才能消除应力、避免偏析。

同时,获得较低的抗拉强度和较高的延展性,以便钢丝拉拔,确保钢丝表面质量。

对固溶后的不锈钢盘条或半成品,应进行浸碱、酸洗,将氧化膜彻底清除,中和后进行涂层处理。

涂层应均匀、牢固,以便增加润滑载体,保护钢的基体不受创伤。

拉拔后,应及时去除涂层,保证钢丝表面无腐蚀、光滑洁净。

奥氏体不锈钢丝产品用途

奥氏体不锈钢丝价格较昂贵,一般用于制造关键部件。

如:

航空用铆钉、航天航空用弹簧、抗腐蚀绳缆、耐腐蚀录井线、不锈滚珠、不锈筛网、高档装潢、高档炊具等等。

随着工业不断发展,人民生活水平的提高,奥氏体不锈钢丝用途将会更加广泛。

4周期线钢丝生产

周期线生产的特点是:

生产品种可多样化。

原则上讲,除了弹素弹簧钢丝不能生产外,甚至,若有周期式高温炉(950℃~1200℃),有水冷却条件,高温合金和奥氏体不锈钢丝亦可生产。

周期线钢丝生产工艺流程如图2所示。

图2

钢丝生产钢种及常用现行标准

按用途划分,常规生产钢种有:

轴承钢、工具钢(包括合金工具钢)、合金弹簧钢、合金结构钢(包括冷顶和焊接钢)、碳素结构钢(包括冷顶和焊接)、铁素体不锈钢(包括冷顶和焊接)、马氏体不锈钢(包括冷顶和焊接)等。

常用现行标准见下表。

标

准

分

类

标准编号

标准名称

代表钢号

交货主要状态

碳素弹簧钢丝

GB/T4357—89

碳素弹簧钢丝

70#、T9A、65Mn

冷拉

GB/T4358—1995

重要用途碳素弹簧钢丝

同上

冷拉

GJB1497—92

特殊用途弹素弹簧钢丝规范

T9A、T10A

冷拉

Q/DG、J31—2001

65Mn弹素弹簧钢丝

65Mn

冷拉

不锈钢丝(含铬不锈、易切)

YB(T)11—83

弹簧用不锈钢丝

1Cr18Ni9

冷拉

DGB09—89

高强度不锈弹簧钢丝

1CR18Ni9Ti

冷拉

GJB714—89

引信用不锈弹簧钢丝

1Cr18Ni9

冷拉

GJB2294—95

航空用不锈钢及耐热钢棒规范

0Cr18Ni91Cr17等

热处理(固溶)

GJB3167—98

冷镦用高温合金钢丝

GH2132

轻拉、冷拉

GJB3320—98

不锈弹簧钢丝

1Cr18Ni9

软态、轻拉

GJB3526—99

航空用冷顶锻不锈钢丝

ML1Cr18Ni9Ti

软态、轻拉

GJB785—99

航空用不锈焊丝

H0Cr19Ni9

冷拉

GB/T4232—93

冷顶锻用不锈钢丝

ML1Cr18Ni9Ti

软态、轻拉

GB/T4240—93

不锈钢丝

1Cr18Ni9

1Cr13—4Cr13

软态、轻拉、冷拉

YB/T5092—1996

焊接用不锈钢丝

H1Cr18Ni9

软态、轻拉

Q/DG、J36—2001

不锈录井钢丝

D659

冷拉

Q/DG、J37—2001

2Cr13Ni2易切不锈钢丝

2Cr13Ni2

轻拉

滚珠轴承钢丝

YB245—64

滚珠及滚珠轴承用铬钢丝

GCr15

退火

YB688—76

高温不锈轴承钢丝

Cr4M4V

退火

GB/T18579—2001

高碳铬轴承钢丝

GCr15

退火、轻拉

Q/DG、J21—2000

高碳铬轴承钢丝

GCr15

退火、轻拉

工具钢类钢丝

GB/T3080—2001

高速工具钢丝

W6Mo5Cr4V2

退火、直条

YB/T095—1997

合金工具钢丝

9SiCr、CrWMn

退火、直条

GB/T5952—86

碳素工具钢丝

T7A—T9A

退火

GJB1665—93

枪弹芯用T12A冷拉钢丝规范

T12A

退火

GJB1494—92

特殊用途易切削银亮钢丝规范

Y75

退火、磨光

合金弹簧

GB5136—93

阀门用铬钒弹簧钢丝

50CrVA

退火、磨光

GB/T5218—1999

合金弹簧钢丝

60Si2Mn

退火、冷拉

结构钢丝

GB/T3206—82

优质弹素结构钢丝

08#—60#

冷拉、轻拉

GB/T3079—93

合金结构钢丝

15CrA、40CrA

12CrNi4A等

冷拉、轻拉

YB/T5032—93

重要用途低碳钢丝

Zg

轻拉

GB5953—1999

冷镦钢丝

ML15-ML45

ML30CrMnSi

轻拉

GB/T14957—94

熔化焊用钢丝

H08Mn2Si

冷拉(白光)

GB/T14958—94

气体保护焊用钢丝

H08MnSi

冷拉(镀铜)

GJB1951—94

航空用优质结构钢棒规范

15CrA、30CrMoA

合同中注明

GJB3021—97

航空用结构焊丝规范

H18CrMoA

镀铜、白光

GJB3319—98

航空用冷顶锻结构钢丝规范

ML15-ML45ML30CrMnSi

冷拉、退火、磨光

GJB3327—98

轻武器用结构钢钢丝规范

38CrA、40B、30CrMnSi、

磨光

GB3207—88

银亮钢

所有钢号

相应标准

精密合金丝

GB198—88

铁镍软磁合金技术条件

1J79、1J50

冷拉

YB/T5135—93

发条用高弹性合金3J9

3J9

软态、冷拉

YB/T5231—93

铁镍钴玻封合金技术条件

4J29、4J44

冷拉、注明

YB/T5232—93

低钴定膨胀瓷封合金

1J50、4J46

冷拉

YB/T5233—93

无磁定膨胀瓷封合金4J78、4J80

4J80、4J82

冷拉

YB/T5234—1995

瓷封合金技术条件

Cr20NI80Cr30Ni70

冷拉

YB/T5235—93

铁镍铬、铁镍电热合金

4J42、4J50

软态、冷拉

YB/T5237—93

铁镍铬玻封合金4J41技术条件

4J41

冷拉、合同注明

YB/T5240—93

铁铬玻封合金4J28技术条件

4J28

软态、冷拉

YB/T5241—93

低膨胀合金4J32、4J36、4J38和4J40技术条件

4J32、4J36、4J38、4J40

软态、冷拉

YB/T5252—93

轴尖用合金3J22丝材技术条件

3J22

冷拉

YB/T5253—93

弹性元件用合金技术条件

3J21

冷拉

YB/T5254—93

频率元件用恒弹性合金技术条件

3J53、3J58

冷拉

YB/T5259—93

镍铬电阻合金丝

6J20、6J10,

软态、冷拉

GB/T14989—94

铁钴钒永磁合金

3J31、3J33

冷拉

表1中归纳了各钢种的钢丝常用产品标准,列举了代表钢号和交货状态。

从表1可看出,相同钢号(化学成分相同)有多项标准,所以钢丝生产必须随时调整工艺,以便满足钢丝标准要求。

热处理工艺制度

4.2.1温度的确定

目前为止,周期线的钢丝生产中,已有200多个钢号,列为常规产品。

在钢丝生产过程中,不可能制定200个工艺制度。

这就需要了解每一个钢号的特性、相变点,根据相变点进行归类,确定热处理温度。

根据特性确定冷却方式。

周期的确定

热处理周期是热处理工艺的重点。

它关系到透烧程度如:

钢的纤维组织均匀性