扶梯装配工艺流程.docx

《扶梯装配工艺流程.docx》由会员分享,可在线阅读,更多相关《扶梯装配工艺流程.docx(12页珍藏版)》请在冰点文库上搜索。

扶梯装配工艺流程

扶手系统作业指导书UFS103.CD0.8

一、准备工作

1、班组长对装配人员分配工作,讲解装配程序及工作要领;

2、装配人员向仓库领取各种零部件(根据领料单数量发放);

3、准备好各种工具及联接紧固件(标准件):

4、所有装配人员必须是经过培训的熟练技工;

5、装配人员所使用的各种测量工具必须是经过有关部门检验合格,并在有效使用期内;

6、安装负责人(班组长)明确所要完成的工作以及所承接的工作的各项技术和质量要求。

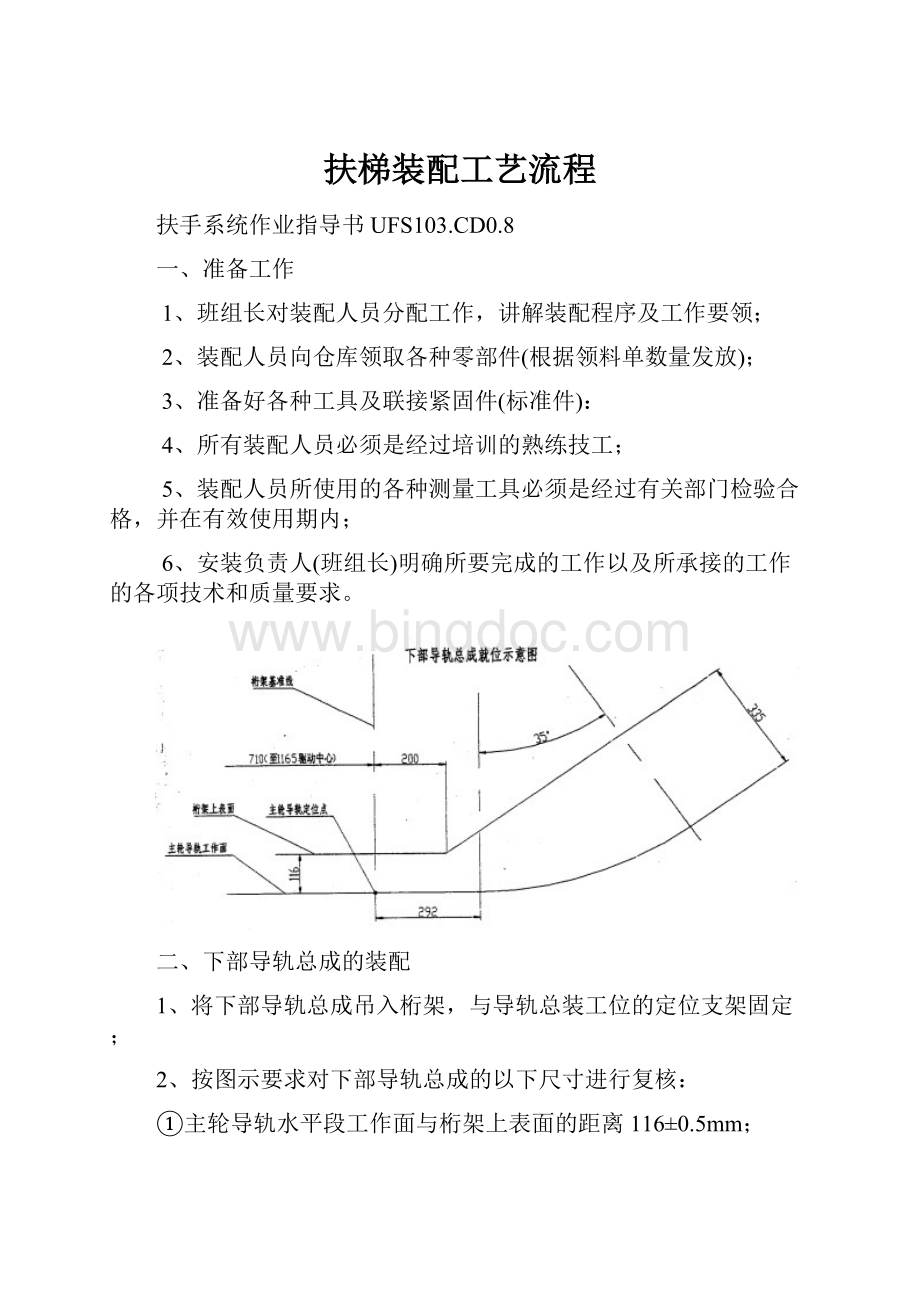

二、下部导轨总成的装配

1、将下部导轨总成吊入桁架,与导轨总装工位的定位支架固定;

2、按图示要求对下部导轨总成的以下尺寸进行复核:

①主轮导轨水平段工作面与桁架上表面的距离116±0.5mm;

②主轮导轨水平段法线至桁架基准线的水平距离为292±lmm(30°)

扶梯为392±lmm);

④主轮导轨倾斜段与桁架上表面的距离335±lmm;

④导轨侧板的垂直度误差≤0.5mm;

⑤左右导轨侧板的间距1017±0.5mm(817±0.5mm);

⑥左右导轨侧板的对角线误差≤2mm;

3、将下部导轨总成与桁架焊接固定;

4、将左、右导轨及导向键安装好;

5、将弹簧挡片与左、右导轨焊接固定,安装好压缩弹簧及弹簧座;

6、检验,填写工序检验报告书。

三、上部导轨总成的装配

1、将上部导轨总成吊入桁架,与导轨总装工位的定位支架固定;

2、按示图要求对上部导轨总成的以下尺寸进行复核:

①主轮导轨水平段工作面与桁架上表面的距离116±0.5mm;

②主轮导轨水平段法线至桁架基准线的水平距离为680±lmm(30°扶梯为661.5±lmm)

③主轮导轨倾斜段与桁架上表面的距离335±lmm;

④导轨侧板的垂直度误差≤0.5mm;

⑤左右导轨侧板的间距1017±0.5mm(817±0.5mm);

⑥左右导轨侧板的对角线误差≤2mm;

3、将上部导轨总成与桁架焊接固定;

4、将驱动主轴与桁架固定;

5、检验,填写工序检验报告书。

四、中部导轨的装配

1、将导轨支撑板与导轨总装工位的定位支架固定;

2、将导轨支撑板与与桁架连接板联接固定;

3、根据直线段导轨的实际测量长度对直线段导轨下料;

4、将直线段导轨放入桁架,与导轨支撑板连接固定,按图示要求对以下尺寸进行复核:

①左右导轨支撑板的上开档间距1113±0.5mm(913土0.5mm);

②左右导轨支撑板的下开档间距1013±0.5mm(813±0.5mm);

③主轮导轨支承面与桁架上表面的距离393±0.5mm;

④左右主轮导轨挡肩的内间距1090±0.5mm(890±0.5mm);

⑤左右主轮返回导轨挡肩的内间距1010±0.5mm(810±0.5mm)

⑥主轮导轨工作面与桁架上表面的距离335±0.5mm;

5、将直线段导轨与上、下部导轨电焊连接;

6、用手磨机对所有的导轨接缝进行磨平、抛光;

7、将直线段紧急导轨安装好;

8、复核紧急导轨与主轮导轨挡肩内侧的距离1380+0.5

9、复核紧急导轨与主轮导轨的高度30+0.5mm;

10、检验,填写工序检验报告书。

扶手系统作业指导书UFS103.CD0.8

一;准备工作

1、班组长对装配人员分配工作,讲解装配程序及工作要领;

2、装配人员向仓库领取各种零部件(根据领料单数量发放);

3、准备好各种工具及联接紧固件(标准件);

4、所有装配人员必须是经过培训的熟练技工;

5、装配人员所使用的各种测量工具必须是经过有关部门检验合格,并在有效使用期内;。

6、安装负责人(班组长)明确所要完成的工作以及所承接的工作的各项技术和质量要求。

二、扶手系统的装配

1、将U型撑头、直线段支脚、上转角支撑和下转角支撑按图纸要求安装在桁架上;

2、将上、下R玻璃夹紧型件分别按图1(下部扶手系统安装示意图)和图的(上部扶手系统安装示意图)的要求放入导轨工位的定位卡口板中;

3、根据直线段玻璃夹紧型件的实际测量长度对直线段玻璃夹紧型件下料;

4、将直线段玻璃夹紧型件放入导轨工位的定位卡口板中,其两端分别与上、下R玻璃夹紧型件点焊连接,并对焊接去焊渣或毛刺;

5、用夹紧角形件将玻璃夹紧型件与桁架连接固定;

6、将下R玻璃放入下R玻璃夹紧型件中,按图1(下部扶手系统安装示意图)要求复核以下尺寸:

①下R玻璃夹紧型件水平段法线至桁架基准线的水平距离30±1晌(30°扶梯——19±lmm),下R玻璃夹紧型件倾斜段法线至桁架基准线的距离927±lmm(30°扶902+1m);

②下R玻璃夹紧型件水平段上表面至桁架的高度304±lmm;

⑧下R玻璃夹紧型件倾斜段上表面至桁架的高度84±1mm;

④下R玻璃水平段边缘至下R玻璃夹紧型件法线的水平距离327±1mm(30°梯为367±lmm),下R玻璃倾斜段边缘至下R玻璃夹紧犁件法线的距离320±lmm(30‘扶梯为270±lmm);

⑤左右护壁板的内间距1227±lmm(1027±lmm);

7、将下R玻璃放入下R玻璃夹紧型件中,按图1(下部扶手系统安装示意图)要求复核以下尺寸:

①上R玻璃夹紧型件水平段法线至桁架基准线的水平距离667.5±Imm(30‘扶梯为651±Imm),上R玻璃夹紧型件倾斜段法线至桁架基准线的距离30±lmm(30‘扶梯为170mm);

②上R玻璃夹紧型件水平段上表面至桁架的高度304±lmm;

⑧上R玻璃夹紧型件倾斜段上表面至桁架的高度84±lmm;

④上R玻璃水平段边缘至上R玻璃夹紧型件法线的水平距离365±lmm

(30°扶梯为350±Imm),上R玻璃倾斜段边缘至上R玻璃夹紧型件法线重合;

⑤左右护壁板的内间距1227±lmm孔027±lmm);

8、按图纸要求安装好其它护壁板,护壁板相互之间的间隙为2±lmm;

9、将扶手支架按图纸要求安装在护壁板上,扶手支架必须与护壁板完全接触(玻璃护套全部嵌入扶手支架);

10、用扶手支架连接件将所有的扶手支架接头连接,扶手支架的接缝必须≤0.5mm,且平整光滑;

11、将扶手托辊、端部托辊及下涨紧轮按图纸要求安装好;

12、将圆弧滚轮群和涨紧滚轮群按图纸要求安装好,圆弧滚轮群和涨紧滚轮群的中心必须与扶手带的运行轨迹中心平行、重合;

13、安装好扶手带;/

14、将扶手带涨紧至符合要求(两扶手托辊之间自由下垂量4~10mm))

15、检验,填写工序检验报告书。

扶梯系统作业指导书UFS103.CD0.9

一、准备工作

1、班组长对调试人员分配工作,讲解整机调试程序及工作要领;

2、准备好各种调试工具;

3、所有参加调试人员必须是经过业务和安全培训的熟练技工;

4、整机调试所使用的电源必须完全符合自动扶梯对电源的使用要求;

5、调试负责人(班组长)明确所要完成的工作以及所承接的工作的各项技术和质量要求。

二、整机调试

1、用检修操作装置启动扶梯上行,进行以下项目检查:

①梯级运行有无异常声音;

②梯级与梳齿板是否啮合良好;

⑧扶手带运行是否正常;

④检修操作盒上的操作指示是否正确,急停开关是否有效;

2、用检修操作装置启动扶梯下行,按上行调试检查方法对扶梯进行检查;

3、用扶梯起动钥匙分别操作扶梯上、下行,进行以下项目检查:

①扶梯运行是否正常;

②自动润滑装置是否按设计要求工作(选配);、

⑧智能运行系统是否按设计要求有效工作(选配);

④扶梯操作盒上的操作指示是否正确,停止开关是否有效;

4、安全回路检查:

①扶手带出入口异物保护开关动作试验;

②梳齿板异物保护开苯动作试验;

⑧驱动链断链保护开关动作试验;

④梯级链断链或延伸保护开关动作试验;

⑤梯级下陷保护开关动作试验;

⑥围裙板异物保护开关动作试验;

⑦超速保护试验;

⑧逆转保护试验;

5、检修、照明回路检查

①220V检修插座检查;

②36V安全照明电源插座检查;

6、检验,填写工序检验报告书。

扶梯系统作业指导书(桁架返工操作)UFS103.CD10

自动扶梯(人行道)的桁架经质检部门检验,有尺寸和形位公差、焊接等不符合产品图纸或工艺文件要求的,必须进入返工操作程序。

1、自动扶梯(人行道),桁架有轻微不合格项的(如表层防锈漆胶落

等),由检验员签字确认后可以转入下道工序(总装工序)。

2、自动扶梯(人行道)桁架有较大不合格项的(如桁架尺寸超出公差范围、桁架的直线度、平面度误差超标等),应有工程技术部、质检部以及生产车间质量管理人员召开评审会议,对桁架的不合格项进行审定。

会议审定必须有记录。

十

3、经会议审定,桁架的不合格项不影响扶梯的安装和使用的,由质检部开出例外放行单,随同桁架检验记录一起转入下道工序。

4、自动扶梯(人行道)桁架有严重不合格项(桁架的直线度、平面

度误差≥10mm)或经质量会议审定桁架的误差(较大不合格项)会影响扶梯的安装和使用的,由质检部开出返工单,责令桁架制作车间(或班组)进行返工。

5、桁架返干按以下程序进行:

a、分析不合格项的造成原因(如材料变形、焊接工位未及时校正、

测量错误等),做好返工方案,并报车间质量管理人员批准;

b、按图纸和工艺要求对桁架焊接工位进行校正,校正完毕后报请

质检员对焊接工位进行检验;

c、在桁架上划出需要返工的部位及返工后应达到的位置(打样冲作记号)

d、用气焊将需要返工的部位割开,并修整至返工方案要求尺寸;

e、用手磨机对需要焊接的部位磨不小于5mmX5皿的倒角;

f、将剖开的桁架分段或分片吊入桁架焊接工位,并用C型具与焊

接工位的立柱固定;

g、对桁架的返工尺寸逆行复核。

h、质检员对返工尺寸进行检验;

i、焊接工人对需要对接的部位进行焊接;

j、将返工完毕的桁架吊离焊接工位,由质检员对返工后的桁架进

行重新检验,并做好返工检验记录;.

k、对返工焊接的焊缝进行无损检验(超声波检验)。

;

l、对返工部位进行防锈处理。

:

6、自动扶梯(人行道)桁架的不合格项审定会议记录、返工过程记录

以及返工检验记录在扶梯出厂后,与产品档案一同归档保存。

7、对于未按桁架返工操作程序执行,造成不合格桁架流入总装工序的,按公司的有关规定追究当事人的责任。

自动扶梯(人行道)桁架焊接检查方法

1、自动扶梯(人行道)桁架的所有焊接点都必须进行检验(桁架

上、下部转角点的还必须实行每台检验制度(禁止用抽检的方法对桁架主焊缝进行检验)。

2、所有的焊接点在检验前应做好去除焊渣及飞渣、以及焊缝表面的抛光工作。

3、所有的焊接点在检验合格之前,不允许进行涂防锈油漆、电镀等可能影响焊缝检验的工作。

4、一般焊接点通常采用“目测”检验。

如果检验员认为某焊接点焊缝有焊接缺陷(虚焊、夹渣、开裂等)嫌疑时,可以对该焊缝进行局部“有损”检验(用切割机或手磨机将可能有缺陷的部位切开),检验完毕后,用电焊将检验部位重新焊接。

5、桁架主要部位(桁架主梁即上、下弦秆的连接处以及支承角钢与上、下弦杆的连接处)焊缝必须采用“无损检验”一超声波检验,检验分析报告、记录应具有可追溯性(记录在案、归档保存)。

6、桁架的焊接检查应严格执行“三级检验”制度一初检、过程检验和完工检:

①初检:

焊接工人在每个桁架的第一个焊接点的第一道焊缝完成后,应对焊缝进行自检,以确认所使用的焊接设备的电流、气压及所配套的焊丝符合要求。

初检合格后,焊接工人必须将初检的结构报告给质检员,并由质检员复检合格后方能进行以后工作;

②过程检验:

焊接工人在焊接操作过程中,应定时、定量地对.自己所完成的工作进行自检。

质检员在桁架的焊接过程中,应定时对操作工人己完成的工作进行抽检,及时发现问题,以防止不合格焊缝的大面积出现。

③当整个桁架或某段桁架的焊接工作全部完成后,焊接工人应所完成的工作进行全面的复查,并报请质检员对自检合格的焊缝进行完工检验。

完工检验必须有记录。

7、经质检员检验有不合格焊接的桁架,如由生产部和工程技术部

主管审核认定不影响扶梯或人行道安装和使用的,可以转入安装工序,但必须有审核记录。

产品总装完毕出厂后,审核纪录随同产品档案一同归档封存。

8、对工作中不按此方法执行的焊接工人和质检员,由质检部报请公司按有关规定处理。

自动扶梯(人行道)装配工艺流程

欢迎您的下载,

资料仅供参考!

致力为企业和个人提供合同协议,策划案计划书,学习课件等等

打造全网一站式需求