2500t水泥线操作实例.docx

《2500t水泥线操作实例.docx》由会员分享,可在线阅读,更多相关《2500t水泥线操作实例.docx(11页珍藏版)》请在冰点文库上搜索。

2500t水泥线操作实例

2500t/d新型干法水泥生产线调试及生产控制

(南京水泥工业设计研究院张卫东)

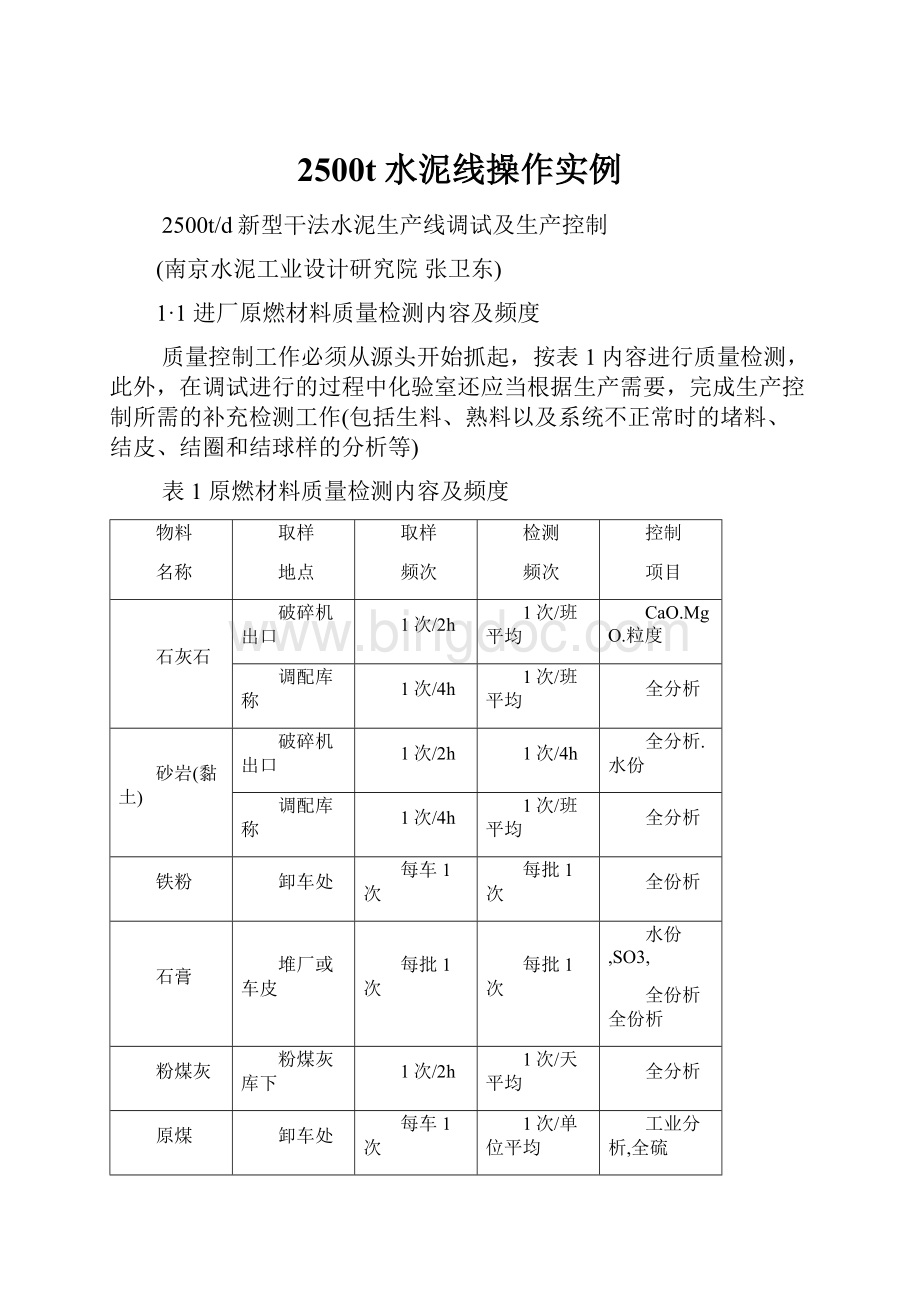

1·1进厂原燃材料质量检测内容及频度

质量控制工作必须从源头开始抓起,按表1内容进行质量检测,此外,在调试进行的过程中化验室还应当根据生产需要,完成生产控制所需的补充检测工作(包括生料、熟料以及系统不正常时的堵料、结皮、结圈和结球样的分析等)

表1原燃材料质量检测内容及频度

物料

名称

取样

地点

取样

频次

检测

频次

控制

项目

石灰石

破碎机出口

1次/2h

1次/班平均

CaO.MgO.粒度

调配库称

1次/4h

1次/班平均

全分析

砂岩(黏土)

破碎机出口

1次/2h

1次/4h

全分析.水份

调配库称

1次/4h

1次/班平均

全分析

铁粉

卸车处

每车1次

每批1次

全份析

石膏

堆厂或车皮

每批1次

每批1次

水份,SO3,

全份析全份析

粉煤灰

粉煤灰库下

1次/2h

1次/天平均

全分析

原煤

卸车处

每车1次

1次/单位平均

工业分析,全硫

全份析

1·2原然材料中有害成分的控制

1)碱(Na2O+K2O)含量控制

通常控制要求生料中碱(Na2O+K2O)含量<1.0%,熟料中<1.5%

2)硫(S3O)含量的控制

硫碱比计算方法:

S/R=S3O/0.85K2O+1.29Na2O

控制值为0.6-1.0

3)氯(CL-)含量的控制

生料中氯(CL-)含量通常控制在<0.015%

4)MgO含量的控制

控制熟料中MgO含量<5%

5)游离二氧化硅和燧石含量的控制

石灰质原料中燧石含量一般控制在<4.0%,不是以–石英形态从在的游离二氧化硅含量可以>4.0%,具体数值由试验确定。

2调试工作的基本内容

2·1计量设备的标定校验及数据处理

通常须标定校验的计量设备有

1)生料配料皮带称

2)均化库下标准仓荷重传感器

3)生料入窑计量设备

4)原煤仓及煤粉仓荷重传感器及喂煤称

5)各个仓的料位计

标定工作应注意以下事项:

1)标定用计量工具要比被标定的计量设备的计量精度高出1-2级

2)应当对来料进行必要的稳定和控制,流量控制在额定量的30%-70%

3)截取物料时间要适当选则,在确保达到标定效果的前提下尽可能少些运输量。

4)标定的次数取决与具体情况和计量设备的调节使用性能,标定计量误差在设备保证范围内且重复出现2次以上.计量误差K的计算:

K=终了累计量显示值-起始累计量显示值/实际物料量-1

2·2生料及煤粉的质量控制及生料制备系统操作

2·2·1生料及煤粉的质量控制

1)生料及煤粉的质量检测内容和频次见表-2

表2生料及煤粉的质量检测内容和频次

序号

物料名称

取样地点

取样频次

检测频次

控制项目

1

出磨生料

下料管

1次/1h

1次/1h

全份析,筛余水份

2

入窑生料

均化库底

1次/2h

1次/2h

全份析,筛余水份

3

煤粉

输送机下

1次/1h

1次/1h

筛余水份灰分

挥发分(1次/4h)

煤灰全份析/班

4

入窑分解率

C5下料管

每班/次

每班/次

90%-94%

5

熟料

拉链

1次/1h

1次/1h

F,升重,全份析

6

水泥

下料管

1次/1h

1次/1h

筛余,比表面积

SO3LOSS,MGO/班

2)生料及煤的生产控制要求见表-3

序号

名称

控制项目

质量指标

合格率%

1

原煤

灰分

≤30.0%

85.0

全硫

≤1.5%

85.0

发热量

≥23000

90.0

水份

≤10.0%

90.0

2

出磨生料

水份

≤1.0%

90.0

筛余

≤12.0%,≤1.5%

90.0

KH

K±0.02

80.0

SM,AM

K±0.10

80.0

3

煤粉

水份

≤2.0%

90.0

筛余

≤12.0%

90.0

灰分

≤28%

90.0

4

入窑生料

KH

K±0.02

90.0

SM,AM

K±0.10

90.0

分解率

90%-94%

90.0

2·2·2生料制备系统操作控制

立磨,中卸磨,风扫磨三中方按的比较见表-4

2500t/d以上规模一般用立磨或中卸磨

表4立磨,中卸磨,风扫磨三中方按的比较

项目

立磨

风扫磨

4.8m×9m

中卸磨

4.6m×(9.5+3.5)m

磨机数量/台

1

1

1

生产能力/(t/h)

185

185

185

设备质量/t

磨机

220

266

356

主减速机

45

47

50

主点动机

8

25

25

系统总质量

375

730

841

装机容量/KW

磨机

1500

3150

3150

循环风机

1250

1250

1000

系统总装机容量

2825

4400

4442

投资/万元

土建

102

390

360

设备

2250

1750

2154

安装

156

286

320

系统总投资

3088

2426

2834

单位电耗/(KW/H)

14

22

22

备注

引进关键

件

无引进

无引进

注:

比较范围为进磨锁风阀至磨机风机出口,不含高温风机和废气处理部分。

1)立磨系统

立磨系统集粉磨:

烘干.选分等功能于一体,具有高校节能,布置紧凑、占地面积小,噪音低,工艺流程简单,工人劳动强度低,可露天布置等特点。

操作中的主要控制参数有:

磨机压差,磨机震动值、料层厚度,张紧压力,磨机进口压力,磨机主电动机电流,循环风机电流,外循环斗式提升机电流,磨机出口温度和生料入库斗式提升机电流等。

2)中卸磨系统

操作较为简单,维护管理工作难度较小,对物料硬度的适应性较强,设备运转率高,调试时间短。

但在调试初期容易发生出磨斜槽堵料等问题.需要采取相应措施。

操作中的主要控制参数有:

磨机主电动机电流磨机压差磨机进口压力,磨机风机电流,出磨斗式提升机电流,磨机出口温度和生料入库斗式提升机电流等。

3)风扫磨系统

对物料适应性较强,操作维护简单,投资费用低,耐用,可靠,主要缺点是电耗高。

操作中的主要控制参数有:

磨机主电动机电流磨机压差、磨机进口压力、磨机风机电流;磨机出口温度。

2·3耐火材料的烘烤

1)烘窑升温曲线:

0-20小时柴油100%

20-60小时油煤混烧

>60小时煤100%

700度预投料30吨

1050度投料

2)烘窑升温期间盘车制度见表5

表5烘窑升温期间盘车制度

窑尾温度

100-250度

250-450度

450-650度

650-900度

900-1050度

盘腰间隔

60分

30分

15分

辅传连续慢转

主传连续慢转

旋转量

90度

90度

120度

说明:

(1)如遇下大暴雨或刮大风时,酌情缩短盘窑间隔或连续盘窑。

(2)盘窑操作要结合窑尾温度及筒体温度,筒体温度较高时适当缩短盘窑间隔。

2)热窑停车后冷却操作制度

因故中断烘窑后,窑处于热态,为保证窑中心线不发生弯曲,设备及土建基础不出事故,应按表6规范冷窑:

表6因故中断烘窑后冷却制度

停窑时间

0-1小时

1-3小时

3-6小时

6-12小时

12-24小时

24-36小时

36-48小时

48小时以上

盘窑间

辅传连续慢转

10

20

30

40

2小时

4小时

8小时

旋转量

120

120

120

90

90

90

90

2·4窑投料方案的制定与实施

2·4·1窑初始投料方案

投料原则是应当在尽可能短的时间内使系统达到70%设计负荷之上,以减少过渡期的不稳定给系统代来的影响。

.窑投料遵循“三大一快”。

即:

大风、大料、大煤、快窑速的原则。

可有效地减少预热器系统堵料,防止烧空窑损伤耐火砖,效果良好。

当然还要结合挂窑皮等具体工艺要素。

建议投料方案(以2500吨/天为例),初始投料量以设计负荷的60%-70%为宜:

0-48小时120吨/小时

48-72小时150吨/小时15吨/小时/1次

72小时以后180吨/小时15吨/小时/1次

2·4·2窑系统操作与控制

窑系统主要参数控制范围见表-7

表-7窑系统主要操作参数

C1出口温度

C1出口压力

C2出口温度

C3出口温度

320-330

-5000--5500

490-530

660-700

C4出口温度

C5出口温度

C5入口温度

分解炉出口

780-800

850-880

850-890

850-900度

分解炉出口

分解炉本体

三次风温

三次风压

-800--1100

880-920

900-1000

-350--450

喂料量

废气中O2%

窑转速

二次风温

设计产量

3.0-5.0

3.0-3.6

1000-1200

窑头压力

窑尾压力

窑尾温度

入窑分解率

-30--70

-150--200

1000-1150

90%-95%

操作的主要依据是:

稳定整个烧成系统的喂料量、风量和煤量的合理匹配,辅以窑速和篦速等参数的调节,使烧成系统的流场、温度场稳定在一个平衡范围内。

正常满负荷生产时风量的调节主要取决煤量的大小。

调节参考依据是系统废气中O2及CO的含量;煤量调节主要参照系统的温度;喂料量的调节通常只在系统工况大波动时调节,对系统的影响最大。

窑速的调节是合理控制物料在窑内的停留时间,控制窑内物料填充率在合理范围(9%-14%)。

次外,控制好窑及分解炉的平衡,使其各司其职合理匹配。

在实际操作过程中应密切注意窑主机电流、窑尾温度、分解炉温度、温度、窑头温度、熟料结粒以及系统各压力的变化等。

准确判断系统平衡工况的发展变化趋势,通过调解窑速、喂煤量、风量、喂料量、篦速等消除小波动,避免大波动,维持系统稳定运行。

旋流式四风道煤粉燃烧器

(天津市博纳建材高科技研究所江旭昌)

旋流式四风道煤粉燃烧器与三风道煤粉燃烧器相比,在结构上最重要的区别就是多加了一股中心风.中心风的风量很小,一般为理论燃烧风量的0.3%-0.5%或着为一次风的1.0%左右,国内实际操作也有控制在4%-5%的,这里的一次风仅指净风.不包括煤风.压力也不需要很大,一般约为600-3000帕.

1中心风的喷射与火焰稳定器

中心风的喷射目前有两种:

(1)沿油抢喷头与油抢保护管,即最内层套管之间所形成的环形间隙喷射.

(2)通过板孔式火焰稳定器的数个小园孔喷射.

火焰的稳定十分重要,只有火焰稳定才能保证回转窑的热工制度稳定,从而获得节能降耗,熟料产质量提高,火砖使用寿命延长,工艺事故减少等一系列技术经济效果.

火焰稳定器有多种不同的形式,用与旋流式四风道燃烧器上的为板孔式.

板孔式火焰燃烧稳定器是中心风的喷出装置,中心风通过板孔式火焰燃烧稳定器喷射与不通过板孔式火焰燃烧稳定器喷射其效果大不相同.最突出的弊病就是耐火砖寿命太低.另外热耗较高.并容易结后圈.不通过板孔式火焰燃烧稳定器喷射,出现窑皮很不规矩,出现很多大坑,熟料结粒不好.火焰不稳定是其重要原因之一.由此可见,采用板孔式火焰燃烧稳定器会使中心风锦上添花,我门常见的防风打火机,就是因为有了网状火焰稳定器才不怕风,使火焰稳定,其原理是相同的.

2中心风的作用

2.1防止煤粉回流和窑灰沉积堵塞燃烧器出口

2.2使火焰更加温定

通过板孔式火焰燃烧稳定器的中心风,比靠用漩流风对火焰的稳定作用更大,为保持火焰稳定器的正常工作和长寿命,必须利用中心风进行冷却和清扫.在回转窑的实际操作中,二次风的变化,喂煤的不均匀,煤粉质量的波动,窑情的多变等会影响火焰的稳定.所以没有中心风便没有抑制作用,火焰也就很难稳定,中心风与循环气流能够引起减压.使火焰更加稳定并保证火焰稳定器的长寿命.

2.3延长喷然管使用寿命

理论分析和生产实践都证明,喷煤管端部附近的气流运动最复杂,温度也向当高,端部布满了热气体,尤其是夹带熟料粉尘的高温二次风的入侵,遇到瞬时反风时就更为严重.即使没有反风,负压产生的回流也经常从在,这就使喷煤管端头端面的温度很高.可是这个端面没有浇注料的保护,完全暴露在高温气体中.增设中心风以后,便可将周围的热气体吹散顶回,不仅冷却了喷头断面.而且也冷却了喷头内部,从而达到保护喷头,延长使用寿命的目的.

2.4减少Nox有害气体成分的生成

火焰的中心区域是煤粉富集之处,燃烧比较集中,形成一个内循环区,在很小的过剩空气下就能完全燃烧.中心风是冷风,通入窑内以后,使窑内流场衰减过程明显变慢,包含在一次风射流内的煤粉与二次风的接触表面减少,时间增长,但混合激烈程度并没有减弱.因而可降低废气中Nox的含量,一般可降低30%-50%.

2.5保护窑皮,减少工艺事故

由于煤粉在低氧气(O2)浓度下燃烧完全,克服因喂煤不稳所引起的煤粉被火焰吸引而产生的迁延现象,使它门聚成一束,在火焰中心燃烧,因此,火焰形状稳定规整,温度均匀,不会烧怀窑皮.起保护作用.

2.6辅助调节火焰形状,改善熟料质量

3中心风的调节

中心风的风量必须适当,过小起不到应有的作用,过大将会增加喷燃管端部中心谷底的轴向速度,缩小马鞍形双峰峰值与谷底之间的速度差,对煤粉的充分混合和燃烧都是不利的.

目前有两种调节方式:

1)利用阀门对中心风进行调节.

2)调节内风的大小而自行调节.

外净风1.6%440m/s

煤风2.3%24m/s

旋流内净风2.4%160m/s

中心风100m3/h