1万吨年邻苯二甲酸酐合成工艺设计.doc

《1万吨年邻苯二甲酸酐合成工艺设计.doc》由会员分享,可在线阅读,更多相关《1万吨年邻苯二甲酸酐合成工艺设计.doc(57页珍藏版)》请在冰点文库上搜索。

1邻苯二酸酐文献综述

1.1邻苯二甲酸酐

通用名:

邻苯二甲酸酐,俗称:

苯酐、酞酸酐、1,3-异苯并呋喃二酮,简称:

PA,英文名称:

Phthalicanhydride、1,3-iso-Benzofurandione,分子式及分子量:

=148,CAS号:

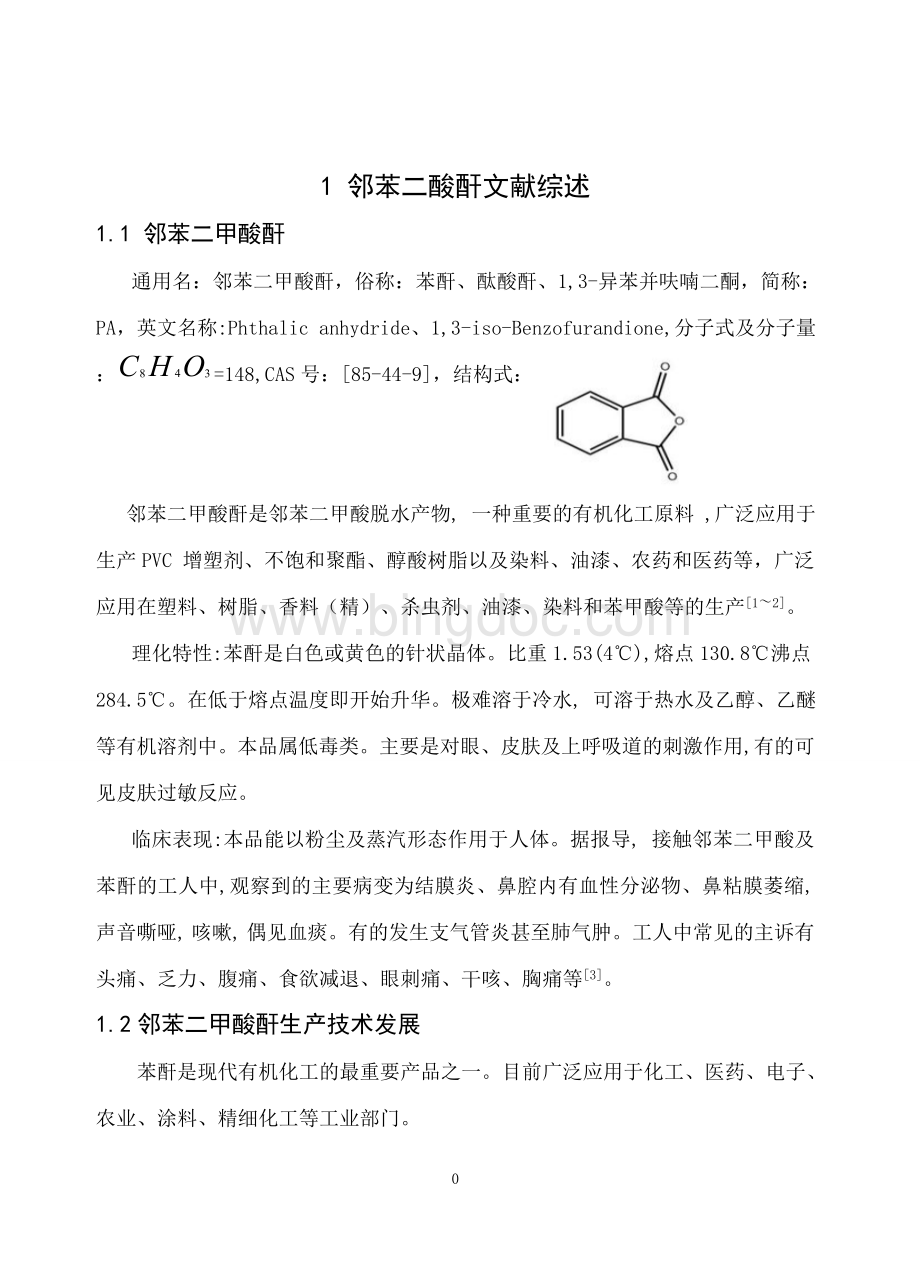

[85-44-9],结构式:

邻苯二甲酸酐是邻苯二甲酸脱水产物,一种重要的有机化工原料,广泛应用于生产PVC增塑剂、不饱和聚酯、醇酸树脂以及染料、油漆、农药和医药等,广泛应用在塑料、树脂、香料(精)、杀虫剂、油漆、染料和苯甲酸等的生产[1~2]。

理化特性:

苯酐是白色或黄色的针状晶体。

比重1.53(4℃),熔点130.8℃沸点284.5℃。

在低于熔点温度即开始升华。

极难溶于冷水,可溶于热水及乙醇、乙醚等有机溶剂中。

本品属低毒类。

主要是对眼、皮肤及上呼吸道的刺激作用,有的可见皮肤过敏反应。

临床表现:

本品能以粉尘及蒸汽形态作用于人体。

据报导,接触邻苯二甲酸及苯酐的工人中,观察到的主要病变为结膜炎、鼻腔内有血性分泌物、鼻粘膜萎缩,声音嘶哑,咳嗽,偶见血痰。

有的发生支气管炎甚至肺气肿。

工人中常见的主诉有头痛、乏力、腹痛、食欲减退、眼刺痛、干咳、胸痛等[3]。

1.2邻苯二甲酸酐生产技术发展

苯酐是现代有机化工的最重要产品之一。

目前广泛应用于化工、医药、电子、

农业、涂料、精细化工等工业部门。

1.2.1世界上生产苯酐的工艺路线有

以萘为原料的流化床技术,主要为SWB(Sherwin,Willianms/Badger)工艺:

以萘或邻二甲苯为原料的固定床氧化技术,主要为BASF、Von-Heyden、HRhone-Poulene等工艺[4~5]。

目前国外的生产装置中绝大多数都是采用邻二甲苯固定床氧化法。

我国苯酐的生产主要有萘氧化法和邻二甲苯氧化法,萘氧化法的生产规模逐年萎缩。

许多在拟建的苯酐生产装置中则全部采用邻二甲苯氧化法[6~7]。

主要副产物:

苯酞、顺酐、苯甲酸、柠康酐、二氧化碳。

邻二甲苯先利用粗产品流股预热到313℃、空气送到空气加热器加热到140℃,再利用从预热邻二甲苯出来的粗产品流股进行预热到298℃。

在汽化器中,空气与邻二甲苯混合汽化后进入固定床反应器。

反应后生成的粗苯酐反应气经过冷却器中降至155℃~160℃,进入切换冷凝器。

分离过程从切换冷凝器出来的废气经过吸收塔(T103)把有毒的少量苯酐及杂质除去,而粗苯酐先经过预热至225℃,然后送入第一精馏塔(T101)进行减压蒸馏。

顺酐及苯甲酸在减压下作为塔顶馏出物而分离出来,塔底物进入第二精馏塔(T102),该塔在减压下操作,塔顶馏出物经冷凝得产品苯酐。

目前,OX固定床氧化技术已占全球PA总生产能力的90%以上。

1976年以前,国外以生产工艺都采用每立方米OX进料浓度为40g的工艺,为适用于高浓度OX原料气,经过巧年进展增加到60-75g工艺。

一直到20世纪90年代,开发成功100g工艺。

目前,掌握以生产技术的专利商主要有BASF、Wacker/von-Heyden、ElfAtoehem(Atofina)/日触、Alusuisse(Lonza)等公司。

BASF工艺特点是低反应温度、高空速、V-Ti催化体系(80g环状催化剂)、水洗回收副产顺配(每100kgPA可回收顺酐5kg)、生产费用低、无废水排出。

采用蒸汽透平,输出中压蒸汽。

Waeke/von-Heyde。

工艺特点是低能耗、高负荷、生产能力大。

粗PA精制采用连续精馏,尾气催化焚烧或回收顺酐及富马酸。

催化剂在活化时不必使用。

最新的Wawker/Von-Heyden工艺由于OX含量可达100g/m3,使用了高能催化剂、反向进料技术及有效的撤热措施,从而降低了反应器“飞温”可能性。

ElfAtoehem(Atofina)/日触工艺特点是具有低空烃比,增加了操作安全性。

高负荷,空气量相应减少,采用蒸汽透平反应热回收,总能耗下降。

工艺中的氧化和冷凝设备较小,投资较低。

尾气全部通过催化剂焚烧处理,污染小。

采用日触寿命为4年的NX-16R高选择性75g工艺催化剂,PA收率为110%-113%,催化剂活化时不需加,该催化剂所用的反应器管长为2-3m,为“两层”催化剂。

Alusuisse(Lonza)该工艺特点是空烃比低,进料OX浓度可高达134g/m3。

采用萘、OX或混合原料的两用催化剂。

催化剂形状为球状或半球状反应器和压缩机体积较小,故设备投资减少[8]。

BASF公司先前开发的BASF04-28型催化剂主要成分为和,载体为,该催化剂分两段装填,其粗PA平均收率108%,限制负荷为80g/m³。

现又开发的R-HYHL-Iv新型催化剂分四段装填,平均收率113%,限制负荷10岁耐。

目前工业化装置PA的选择性一般为7%(摩尔分数)或者质量收率107%,提高的6个百分点可使原料OX(价格为441美元/t)费用降低30美元/t。

日本川崎制铁公司的PA工业化生产装置采用以萘为原料的流化床工艺,为了提高PA产率,改善流化床中催化剂流动性,该公司研制了A型和B型两种催化剂,A型是以硅胶为载体的

球型催化剂,B型是把活性成分比例控制在最低、并添加了Cs的催化剂。

A型催化剂和B型催化剂按1:

3比例混合生产,并定期补充含Cs的B型催化剂,使流化床内的催化剂Cs/K活性组分比保持一定,维持催化剂流动性,从而最大化地提高了PA产率,同时大幅度减少了催化剂使用量。

BASF也提出了类似的双层催化,第一层采用含Cs的V-Ti催剂,第二层采用含Sb、P和Cs的V-Ti催化剂,可同时处理OX和萘的混合原料[9~10]。

BASF的另一篇专利也提出了类似的方案。

BASF还提出,由于大部分OX来源于BTX抽提,所以含有一定量的含氮化合物(如N一甲酰基吗琳),反应器中残留部分有机物,通过加人一定量的可防止该类问题的产生。

1.2.2国外和国内邻苯二甲酸酐生产及市场需求

2002年全球PA主要生产能力分布为:

北美667kt/a;南美254kt/a;西欧313kt/a;东欧370kt/a;中东90kt/a;非洲24kt/a;亚太地区2207kt/a。

近年来,随着全球新增产能的纷纷投产,除中国市场仍存在供不应求的状况外,在全球范围内已出现了供过于求的局面。

在未来几年中,全球主要新建装置将集中在亚洲,尤其是中国,其他地区随着全球经济的复苏,市场对PA的需求也将逐渐转强,将使现有PA装置的开工率逐步提高。

据有关资料统计,2002年全球PA消费量为3400kt,2003年消费量为3470kt,其用比例为:

增塑剂56%,醇酸树脂17%、不饱和聚醋17%,其他10%。

在此后几年中,以需求年均增长率为2%-3%,其中亚太地区的需求增长率将达到5%-8%(中国年需求增长率为8%-10%),到2010年全球需求量将达到4260kt。

我国PA工业生产始于20世纪50年代,90年代开始引进国外成套生产技术。

生产方法主要有萘催化氧化法和OX氧化法。

其中采用萘氧化法生产的生产能力仅有3470kt/a左右,其余为OX氧化法。

随着OX氧化法生产装置不断扩大,同时引进国外大型生产装置,消化和吸收国外先进生产技术,使原料消耗大幅下降,产品质量不断提高,同时国产化PA生产工艺、设备制造、催化剂研制和自动化控制水平都有很大发展。

近几年,虽然国内PA生产能力、产量有了较大幅度的增加,但依然满足不了国内需求,每年都有大量的PA进口。

在1997-2003年,我国的苯酐进口量基本上是逐年增加的。

虽然2003年8月份,我国商务部就宏信化工、中石化金陵石化等5家PA生产企业提出的反倾销申请作出了终裁决定,对原产于韩国、日本和印度的进口苯配征收反倾销税,但PA进口量并未出现下滑趋势,2003年的进口量仍超过2002年,达到了253.1kt。

受反倾销税的影响,来自于韩国、日本等国的PA在缺乏竞争力的状况下现已纷纷退出我国市场,其PA产品已转往东南亚另辟市场。

目前,中国台湾联成和南亚等已成为我国最大的进口供应商。

由于近期PA的原料OX供应偏紧,市场价格坚挺,使得PA的产品成本居高不下。

此外,由于大量低价PA的进口,导致国内不少生产企业处于停车减产的状态,总体国内的生产工厂由于生产成本比较高,因此开工率都不是很高。

目前我国的PA消费结构为:

邻苯二甲酸酷类增塑剂占60%,醇酸树脂占22%,不饱和聚酷占10%,其他产品占8%。

2004年我国PA需求量为927kt,2005年将为1044kt,2005-2010年我国PA年均需求增长率将达到12.6%,到2010年我国PA需求量将达到1894kt。

我国在PA技术领域也进行了一些开发工作,例如中石化北京化工研究院最新开发的BC-23g型催化剂,其PA收率可达111%-113%,该催化剂已在金陵石化公司化工一厂40kt/a生产装置上使用,据称其性能已与进口同类PA催化剂相当,并于2003年初在其试验基地北京市奥达石化新技术开发中心建成了催化剂生产基地,投人批量生产。

在此基础上,北化院又在开发更高性能催化剂。

天津大学化学工程研究所开发的“邻苯二甲酸配精制节能新技术”首次将金属丝网规整填料应用于PA间歇精馏装置,塔内件采用天津大学专利产品“高弹性液体分布器”,该成果先后在北京化工二厂、安徽铜陵化工集团的PA间歇精馏塔上应用,后又对从德国BASF、意大利Lonza等公司引进的40kt/a大型PA精馏装置进行了改造。

据称,该成果不仅提高了精馏塔的处理能力和产品质量,还收到了降低能耗和物耗的效果,已达到国际先进水平。

天津溶剂厂自行研制开发的60-80gPA催化剂和工艺生产技术,首家实现了单台反应器20kt/aPA生产国有化,其催化剂性能可靠,产品质量优良。

同时具备成套装置转让和出口能力,与同规模引进装置相比,节约投资60%以上。

还有一些单位对PA废水及废渣的回收利用进行了开发研究,例如石家庄白龙化工股份有限公司针对PA废水处理生产富马酸工艺中存在的产品收率低,各样原辅料消耗、能耗均较高、环保不达标等问题,采取将反应母液三级沉降、闭路循环、结晶母液套用、干燥工序改进的方法,经改造后富马酸收率达65%以上,回收量占PA产量的3.0%以上[11]。

湘潭工学院利用PA渣进行了制备邻苯二甲酸二异丁酷(DIBP)增塑剂的研究,在杂多酸催化下,PA渣与异丁醇直接醋化再经减压蒸馏制得合格的DIBP,PA回收利用率可达95%以上[12]。

1.2.3邻苯二酸酐生产方法

苯酐的生产有萘氧化法和邻二甲氧化法两种工艺路线。

在国内80年代以前,萘氧化法占主导地位,但由于萘原料的来源受到限制,从而影响到了苯酐的正常发展;随着我国石油化学工业的发展,新建生产装置,大都采用邻二甲苯法。

萘氧化法萘氧化反应发生在α位,在缓和条件下,萘氧化生成醌;在强烈条件下,萘氧化生成苯酐。

此法以萘为原料,经空气催化氧化而得,其反应式如下:

此法有分为固定床法和流化床法两种,所用催化剂是钒系催化剂。

国内主要采用流化床法,国外主要采用固定床法。

流化床法工艺过程:

首先用蒸汽将萘熔化为液体,再用泵打入内装有0402催化剂(V-K-Si系列)的氧化炉底部,升温至320℃-340℃,萘即被气化并分布至整个床层;经过滤净化的空气以6000m³/h的通入量,由鼓风机送入反应器底部,确保使催化剂处于流化状态,萘在360-385℃;的温度范围内被空气氧化生成苯酐气体;含有苯酐气体的空气混合气经冷凝器、热熔冷凝器冷却,液体进入粗苯酐贮罐,所得粗苯酐经蒸馏塔加热、硫酸处理、碳酸钠中和后,再经真空精馏、冷凝、相分离、结晶、制片而得纯苯酐成品,含量≥99.7%。

苯酐尾气中含有顺丁烯二酸酐(顺酐)副产物,利用其溶于水的特性,在水洗塔内用水循环吸收至一定浓度后,再用蒸发器进行真空提浓、真空蒸馏即可回收副产品顺丁烯二酸酐,尾气放空。

一般生产1t苯酐可回收50㎏顺丁烯二酸酐。

邻二甲苯氧化法此法以邻二甲苯为原料,在催化剂作用下,用空气氧化邻二甲苯制备苯酐,其反应式如下:

此外,副反应生成苯甲酸、顺丁烯二酸酐等。

该反应为强放热反应,因此选择适宜的催化剂(高活性和高选择性)和移出反应热以抑制深度氧化反应,是工业过程的关键,该方法一般采用的是以五氧化二钒为主的钒系催化剂,由此而开发了多种不同的生产方法。

1974年,开发成功了高负荷表面涂层的钒系催化剂,催化剂载体是惰性的无孔瓷球、刚玉球和碳化硅球等。

近来,又选用环状载体制备催化剂。

这种新型催化剂可以减少因内扩散引起的深度氧化反应,从而提高了苯酐的收率、选择性和催化剂的负荷。

反应器多采用列管式固定床。

工业上由邻二甲苯制苯酐主要有3条工艺路线,即固定床气相氧化法、流化床气相氧化法和固定床液相氧化法。

其中固定床气相氧化法根据采用的催化剂和反应条件的不同,又分低温低空速法、高温高空速法和低温高空速法。

目前苯酐生产工艺中,主要采用低温高空速法,以BASF法、VonHeyden法的应用最为广泛,其中Chauny法也被日益受到重视;其次是流化床气相氧化法。

新建工厂大都采用固定床低温高空速法节能新工艺。

国内引进的邻二甲苯法装置,也都是采用

BASF公司低温高空速法。

BASF法:

此法系德国BASF公司开发的技术,最初为低温低空速法;1968年改为低温高空速法;近年来,又开发成功60㎏苯酐新工艺。

其工艺过程为:

将已过滤净化的空气压缩预热后,与经预热并借助热空气喷射而气化的邻二甲苯混合,进入内装有活性组分为及的环形高负荷型催化剂的列管式反应器中,在催化剂的作用下,邻二甲苯被空气氧化为苯酐气体。

苯酐和空气的混合气,经冷凝器冷凝后送到分离系统,使合成的苯酐经高效热熔冷凝器冷凝和热熔,被热熔为粗苯酐进入贮槽,然后由贮槽泵入预分解器,在分解器内被溶解的少量邻苯二甲酸,经脱水转化为苯酐;然后用泵将其打到连续蒸馏系统,在第一蒸馏塔内将顺酐和苯二甲酸在减压下从塔顶馏出,塔底物再经蒸发器进入第二蒸馏塔,经减压蒸馏、冷凝而得苯酐成品,含量≥99.3%。

从热熔冷凝器出来的废气,含有少量副产品和痕量苯酐,经水洗塔洗涤,或通过焚烧消除,洗涤水中主要含有顺酐,通过加工可以回收,生产苯酐,可副产工业级顺酐约50㎏,洗涤液循环使用,使过程无废水排出。

VonHeyden法:

此法由原联邦德国VonHeyden化学公司开发,也属低温高空速法,其工艺流程与BASF法大致相似。

工艺过程为:

先将过滤净化的压缩空气预热至140℃-160℃,,并与气化的邻二甲苯(或萘)混合进入内装有球形或环形催化剂(型)的立管式反应器中,管外用熔盐循环除去反应热,确保反应系统保持恒温,并利用反应热产生高压蒸汽,用于振动汽轮机及用作蒸馏工序热源;反应产生的苯酐蒸气馏出物,经预冷进入转换冷凝器,在此冷凝沉积于器壁,然后经周期性的熔融送入贮槽,最后经预热处理进行真空蒸馏而得精品苯酐;反应产生的废气,经水洗或焚烧后放入大气,洗涤液可用于回收顺酐,每生产1t苯酐可回收顺酐40-50㎏。

邻苯二甲酸法在五氧化二磷或乙酸酐等脱水剂存在下,加热邻苯二甲酸可制得邻苯二甲酸酐。

反应式如下:

1896年,德国巴登苯胺纯碱公司首先提出由萘液相氧化制苯酐的方法。

1920年德国冯海登化学公司建立了第一套由萘气相催化氧化制苯酐的生产装置;但萘来源有限,价格较贵,使苯酐发展受到限制。

石油化工的发展提供了大量价廉的邻二甲苯,以邻二甲苯为原料生产苯酐,产品的碳原子数和原料碳原子数一样,与萘作原料相比消除了氧化降解,减少了氧气需要量及反应放热量,因而促使开展邻二甲苯氧化制苯酐的研究,1945年美国首先实现该法的工业化生产。

随着催化剂的不断改进以及新的高负荷、高原料空气比和高产率催化剂的采用,大大提高了经济效益,现各国主要采用此法生产苯酐。

苯酐工业化生产主要采用的是萘或邻二甲苯以及萘和邻二甲苯混合原料的固定床氧化工艺和萘流化床氧化工艺(主要为SWB工艺)。

萘流化床氧化工艺在国外已逐步被淘汰,但在我国的苯酐生产中仍占有一定比例。

目前,邻二甲苯固定床氧化技术已占全球苯酐总生产能力的90%以上。

1976年以前,国外苯酐生产工艺都采用进料浓度为的工艺,为适用于高浓度邻二甲苯原料气,经过十几年的研究增加到了60-75g工艺,到20世纪.90年代,又成功开发了100g工艺。

目前,掌握苯酐生产技术的专利商主要有BASF法、VonHeyden,ELFAtochem(Atofina)/日触Alusuisse(Lonza)等公司。

回收副产顺酐(每1t苯酐可回收顺酐50㎏)、生产费用低、无废水排出。

采用蒸汽透平,输出中压蒸汽。

VonHeyden法工艺特点是低能耗、高负荷、生产能力大。

粗苯酐精制采用连续精馏,尾气催化焚烧或回收顺酐及富马酸。

催化剂在活化时不必使用。

最新的VonHeyden工艺由于邻二甲苯含量可达,使用了高性能催化剂、反向进料技术及有效的撤热措施,从而降低了反应器“飞温”可能性。

ELFAtochem(Atofina)/日触工艺特点是具有低空烃比,增加了操作安全性。

高负荷,空气量相应减少,采用蒸汽透平反应热回收,总能耗下降。

工艺中的氧化和冷凝设备较小,投资较低。

尾气全部通过催化剂焚烧处理,污染小。

采用日触寿命为4年的NX-16R高选择性75g工艺催化剂,苯酐收率为110%-113%,催化剂活化时不需加,该催化剂所用的反应器管长为2-3m,为“两层”催化剂。

Alusuisse(Lonza)该工艺特点是空烃比低,进料邻二甲苯浓度可高达。

采用萘、邻二甲苯或混合原料的两用催化剂。

催化剂形状为环状或半环状。

反应器和压缩机体积较小,故设备投资减少。

当今世界苯酐生产技术进展主要体现在研发高收率、高选择性和高负荷催化剂及改进现有生产工艺两个方面。

在催化剂开发方面,改进的重点包括:

加入催化剂助剂,采用多层催化剂,采用不同堆积比的催化剂等。

邻二甲苯和萘混合原料,开发能同时处理两种原料的催化剂。

针对邻二甲苯来源芳烃抽提的情况,在进料中加入,以处理邻二甲苯中的有氮杂质,延长催化剂寿命。

BASF公司先前开发的BASF-28型催化剂主要成分为和,载体为,该催化剂分两段装填,其粗苯酐平均收率为108%,限制负荷为80g/。

现又开发的新型R-HYHL-IV催化剂分四段装填,苯酐平均收率在113%,限制负荷。

在反应器列管不变的情况下,R-HYHL-IV催化剂比04-28型催化剂的产品收率提高5%,且活性好,选择性好,产量提高20%,装置燃动下降18%。

日本制铁公司根据邻二甲苯原料流动的方向分段提高固定床催化剂体系的空体积,其采用的分段钛酸钒催化剂体系的特点如。

日本制铁公司根据邻二甲苯原料流动的方向分段提高固定床催化剂体系的空体积,其采用的分段钛酸钒催化剂体系的特点如下:

空隙率分段逐渐增大,有利于反应热的散逸,因此提高了苯酐选择性。

空体积的变化可以通过选择催化剂的形状与尺寸来达到。

催化剂制成球形、圆柱体或环形,就能明显改变空隙率。

苯酐选择性达83%(摩尔分数),质量收率达116%。

目前工业化装置苯酐的选择性一般为77%(摩尔分数)或者质量收率107%,提高的6个百分点可使原料邻二甲苯费用降低30美元/吨[13]。

邻苯二甲酸配生产工艺固定床路线有萘流化床氧化工艺(主要是SWB工艺),萘或邻二甲苯以及萘和邻二甲苯混合原料的固定床氧化工艺等"萘流化床氧化工艺在国内外已被淘汰,目前OX固定床氧化工艺已占全球PA总生产能力的95%以上。

1976年以前,国外苯酐生产工艺都采用每立方米OX进料浓度为40g的工艺,到20世纪90年代中期,开发成功100g工艺。

目前掌握苯酐生产技术的专利商主要有BASF,wacker/VonHeydon,Alusuisse(Lonza)等公司。

当今PA生产技术进展主要体现在研发高收率高选择性和高负荷催化剂及改进现有生产工艺两个方面。

最初,生产苯配以邻二甲苯为原料采用单段床层催化剂装填工艺,采用以五氧化二钒!

锐钦矿二氧化钦为主体,再加人少量的妮!

磷!

锑!

钾等金属氧化物为助催化剂,组成V-Ti-Sb-Rb或V-Ti-Sb-P氧化催化剂,以获得高苯酐收率。

为提高邻二甲苯的进料量,工业生产中逐渐采用两段床工艺,助催化剂中又适量添加铆等碱金属,直至目前的四段床工艺。

经过几十年的发展,苯配催化剂技术进展主要体现在以下几方面:

以前为了提高反应效率,防止含氮化合物在反应器中残留而添加因此省去放空前的碱中和工段;②邻二甲苯进料浓度从40g/提高到100g/,甚至更高;③苯酐收率大幅提高,反应器出口气相收率达到113%-114%(以邻二甲苯计,下同);④检修周期大大缩短,目前居于世界领先水平的催化剂有德国巴斯夫公司R-HYHL型,04-32,04一66型催化剂等,近年随着并购Waeker,日触公司的苯酐催化剂业务,其催化剂国际市场占有率达到约80%以上,国内有北京化工研究院的的BCes239,BC-249型催化剂在生产工艺开发方面,BASF,Lurgi,Lonza等公司都开发了后置反应器技术,苯配的选择性达到85%-88%,且提高了产品的纯度,未反应的OX容易再氧化,这样主反应器的反应可在更低温度下进行,降低了操作风险[14~15]。

外目前国际上苯酐生产的关键设备如反应器,气体冷却器,部分冷凝器,切换冷凝器的研究改进,生产均已由专业化公司进行,这样就使关键设备的各种性能大大提高。

国内外市场动态:

2003年以来,全球苯酐的总产能一直大大超过总消费量,年均过剩产能在1100kt左右,占总产能的比例在22%-25%之间。

2003-2006年全球苯配的年均消费增幅为2.3%左右,而预计2006-2011年的年均增幅为3%左右,届时苯酐的剩余产能也将降到724kt。

但由于受到全球金融危机的影响,该年均消费增幅可能低于上述预期,短期内全球苯酐产能过剩的局面也将不会有所改观。

从具体的国家(地区)来看,美国,西欧和亚洲地区是全球苯酐的主要生产和消费国家(地区),这3个国家(地区)的苯酐合计产能和消费量占全球产能和总产量的各自比重均在80%左右。

与全球其他主要苯酐消费市场低迷的情况相比,中国已成为全球苯酐消费量最大,并且增长速度最快的国家。

未来几年,全球主要新建装置将集中在亚洲,尤其是中国。

而到2007年,我国苯酐的合计产能达到110kt,总产量达950kt,消费量为1010kt。

国内苯酐出现阶段性产能过剩。

截至2007年止国内主要生产厂家有10余家。

市场动态:

目前我国苯酐消费结构相对稳定,市场供需趋于平稳。

大致为:

增塑剂行业占48.5%,不饱和树脂占23%,涂料行业占20.5%,染料行业占3.6%,其他占4.4%。

在这些苯酐消费领域中邻苯二甲酸醋类是消耗苯酐最多的产品,广泛用作各种类型合成树脂和橡胶的增塑剂,其中80%以上用作聚氯乙烯增塑剂,近几年随着不饱和树脂行业的快速发展和应用领域的拓展,不饱和树脂对苯配的消费量呈逐年上升趋势,其速度快于其他行业。

存在的问题:

邻苯资源紧缺。

这两年中国石化,中国石油的芳烃装置规模逐步扩大,但其扩张速度远低苯酐产能的扩大,国内邻苯缺口仍然很大,苯酐行业因原料影响,开工率不足,苯酐市场将部分依靠进口解决。

苯配行业规模扩展较快,原料缺口加剧,国内苯酐消费量受金融危机影响有所