啤酒手册17啤酒包装篇904MB.docx

《啤酒手册17啤酒包装篇904MB.docx》由会员分享,可在线阅读,更多相关《啤酒手册17啤酒包装篇904MB.docx(98页珍藏版)》请在冰点文库上搜索。

啤酒手册17啤酒包装篇904MB

啤酒包装篇

啤酒包装是啤酒生产的最后一个工艺过程,但也是最繁杂、对产品质量影响极大的过程。

它不仅影响产品的内在质量,同时也影响产品的外观质量。

在市场竞争日益激烈的今天,人们愈来愈重视产品的装潢,追求产品的优良品质与外在美的和谐与统一,最大限度地满足消费者的心理需求,从而赢得市场。

大约80%的啤酒是以玻璃瓶和易拉罐(听装)的形式灌装的。

因此,我们将重点介绍玻璃瓶这一部分内容。

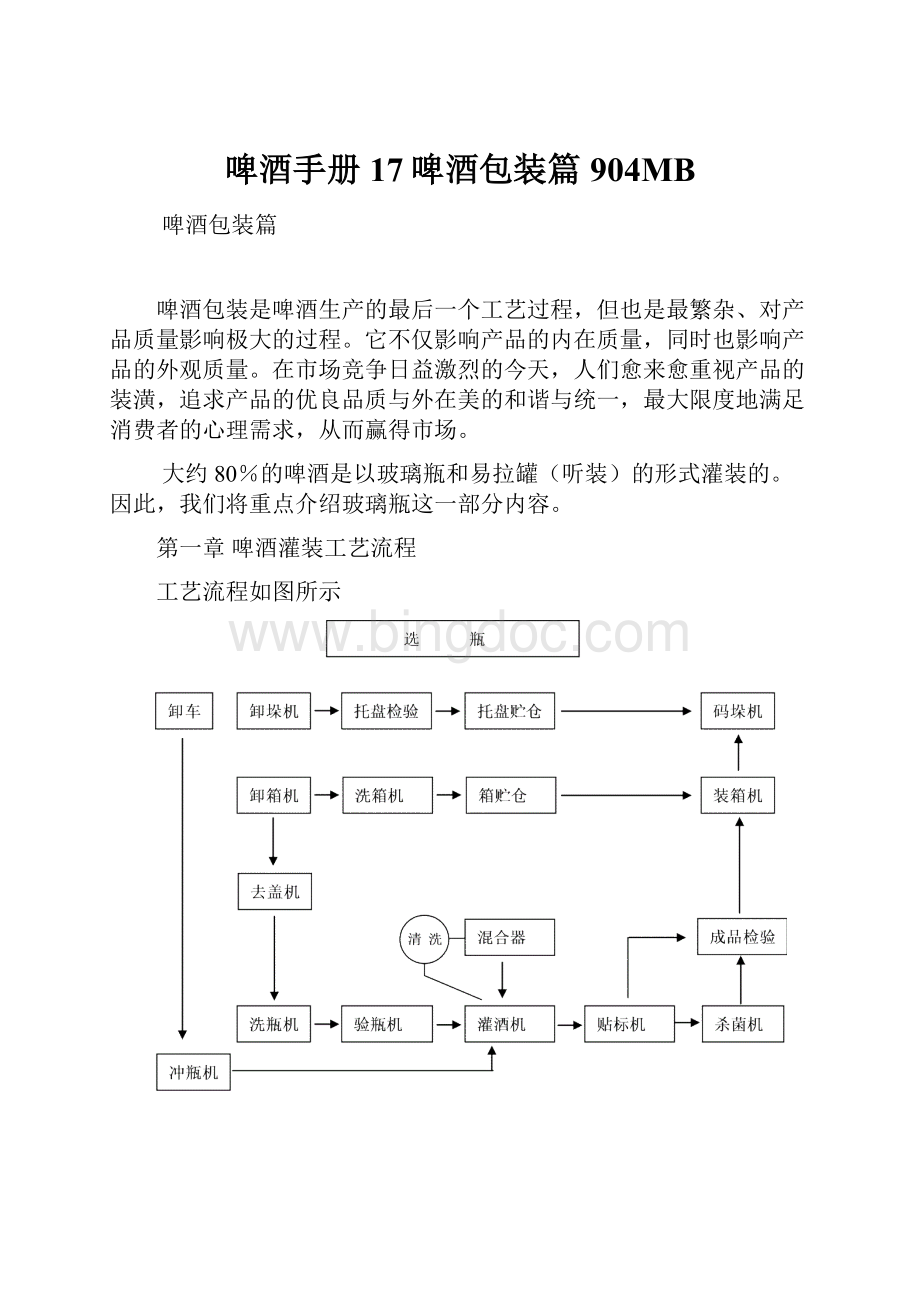

第一章啤酒灌装工艺流程

工艺流程如图所示

第二章啤酒瓶的清洗

第一节概述

回收啤酒瓶一般都很脏,且带有标签。

相当一部分瓶子还残留有封口锡箔标。

因此,如利用回收瓶进行生产,必须对其进行彻底的清洗并除去标签。

即使是使用新瓶子进行啤酒灌装,也要对其进行清洗和灭菌。

一、洗瓶的目的与要求

洗瓶的目的是要把空瓶子的内、外壁彻底洗干净,并加以消毒、杀菌,为灌装提供符合卫生及使用要求的瓶子。

对洗净瓶的要求是:

①瓶子的内、外壁洁净、光亮。

②无异味。

③瓶子无破损。

④瓶温适中,一般30左右。

⑤酸碱度适中,PH值为7。

⑥瓶内无过多残液,一般为3-4滴。

⑦微生物检验合格,无大肠菌群,细菌菌落不超过2个。

二、洗瓶的基本原理

啤酒瓶的洗净度对于啤酒保质期具有决定性的意义。

清洗后的瓶子内、外表面应看不到污渍。

现代化的啤酒厂,瓶子的洗净度可由空瓶检验机完成。

因为,使用高速灌装设备生产时,人工用肉眼根本无法进行检验。

洗净瓶的质量可以凭经验目视检验。

如果瓶子看上去被一层水膜完全覆盖,则可认为机械清洗充分彻底。

如果清洗不彻底,玻璃表面会因不完全浸润现象而形成水珠。

洗瓶有两个重要的工艺过程:

1.机械清洗;

2.清除和杀灭啤酒有害微生物

洗净瓶的卫生指标可通过微生物检验确认。

瓶中所有的微生物都应被彻底杀灭。

三、影响清洗效果的因素

影响清洗效果的因素有:

1.浸泡瓶子表面污物的分离与脱落需要一定的浸泡和溶解时间。

浸泡时间还受其它因素的影响。

浸泡还与标签的去除效果有关。

浸泡时间一般为8~lO分钟。

2.喷冲(机械作用)瓶子的喷冲、清洗段位于机器的上部。

现代化的洗瓶机一般都设置了组合浸泡槽以及紧随其后的喷冲清洗站。

3.温度较高的清洗温度能加速污物的溶解与脱离。

一般有效处理温度在70~85℃之间。

在此温度下,还可达到满意的卫生指标。

4.清洗剂清洗剂一般为碱性,具有灭菌作用,尤其是高温碱液。

清洗剂既能除去污物,同时又是脏污的载体。

清洗效果与清洗剂的温度和浓度直接有关。

温度越高,所需清洗剂浓度越低。

一般而言,在相同温度下将清洗剂的浓度提高50%,或在相同清洗剂浓度下将温度升高5.5℃,具有相同的清洗效果。

四.对瓶子的要求

啤酒厂使用的玻璃瓶,有新瓶也有回收的旧瓶。

新玻璃瓶的质量必须符合国家标准GB4544-84要求,温度剧变39℃时不破裂。

对于旧瓶,必须进行严格的检验,对盛装过食油、矿物油、农药等物品的瓶子应当剔除。

此类瓶子污染严重,难以清洗,易对洗涤液和其它的瓶子造成污染,因此造成浪费。

第二节洗瓶机的种类及其特性

洗瓶机的的种类很多,按其洗瓶操作工艺流程方式,可将其分为:

①刷洗式;②冲洗式;③浸泡加喷冲组合式。

刷洗式洗瓶机是利用毛刷的旋转刷洗瓶子的内、外壁。

结构简单,成本低,在小型啤酒厂仍有使用。

但它属半机械型,劳动强度大,效率低,不适合于大生产。

所以,这种方式的洗瓶机逐步被淘汰。

冲洗式洗瓶机只适用于制瓶厂直接送来的新瓶,对回收的旧瓶则不能使用此类机器清洗。

浸泡喷冲式洗瓶机是通过对瓶子的浸泡和喷冲来达到洗瓶和消毒的目的。

这种形式的洗瓶机清洗效果好,新、旧瓶都能使用,自动化程度和生产效率高,适合大生产使用,因此发展十分讯速。

几乎所有的啤酒厂都在使用这种形式的洗瓶机。

本章着重介绍此种类型的洗瓶机。

一、浸泡喷冲洗瓶机的工艺流程及其原理

虽然洗瓶机的形式和种类各有不同,但洗瓶的原理是相同的,洗瓶工艺也大同小异,其基本工艺流程如下:

进瓶:

瓶子经过进瓶输送带送入瓶台的前端,再由进瓶装置推进瓶盒;

预浸泡:

瓶子随着链盒装置运行,进入预浸泡槽,目的是使瓶子预热和预浸洗,水温一般为35℃左右;

第一次浸泡:

瓶子通过预热、预浸后进入浸泡工序,进行杀菌、除污和去标。

浸泡的碱液一般为70~75℃左右,NAOH浓度为2~3%;

第一次喷淋:

瓶子从浸泡工序出来后,通过喷淋装置对瓶子的内、外壁进行压力喷冲,喷淋液从一浸槽中吸取。

第二次浸泡:

喷淋后进入第二浸泡,再次进行杀菌、除污和去标。

温度一般为60~70℃,NAOH浓度1~2%。

第二次喷淋:

瓶子从第二次浸泡出来后,通过喷淋装置对瓶子的内、外壁依次进行热水、温水、清水进行压力喷淋,把瓶壁上的碱液冲净。

出瓶:

经过两次喷淋后,瓶子被出瓶装置送至出口处的输送带上,然后送入下一工序。

二、浸泡喷冲式洗瓶机的种类

浸泡喷冲式洗瓶机按其进出瓶系统布置方式来区分,可分为单端式和双端式洗瓶机。

1.单端式洗瓶机

进瓶与出瓶集中位于机器的一端的洗瓶机称为单洗瓶机,如图1.1所示;

它的主要特点是,脏瓶的进口与洗净瓶的出口在洗瓶机的同一端。

它的优点是,操作方便,使用的人工较少,机器的长度和占地面积均较小。

它的不足之处是,由于脏瓶的进口与洗净瓶的出口在洗瓶机的同一端,因此,卫生条件稍差。

所以,饮料工业不允许使用单端洗瓶机进行生产。

啤酒厂的纯生啤酒生产也不能使用这种形式的洗瓶机。

单端机的浸泡时间较短,良好的清洗效果是通过强劲的喷冲作用获得的。

啤酒厂最常使用的是单端洗瓶机。

图1.1 单端式洗瓶机

2.双端式洗瓶机

进瓶口与出瓶口分别位于机器两端的洗瓶机称为双端洗瓶机,如图1.2所示。

它的主要特点是,脏瓶的进口与洗净瓶的出口分别设在洗瓶机的两端。

它的优点是,脏瓶的进口与洗净瓶的出口在洗瓶机的两端。

因此,卫生条件好。

所以,饮料工业普遍使用单端洗瓶机进行生产。

啤酒厂的纯生啤酒生产也使用这种形式的洗瓶机。

它的缺点是,操作和控制较麻烦,使用人工多,机器的长度和占地面积均较大,生产制造成本也较高。

瓶子在洗瓶机内的滞留时间在很大程度上取决于喷洗时间。

因为喷冲瓶子内部时,链盒装置只能连续而缓慢地运动。

因此,想要提高设备的生产能力,只能通过加大瓶子的流量来实现,

图1.2双端机

即加宽洗瓶机。

高效洗瓶机每排的瓶盒数可多达70个。

第三节浸泡喷冲式洗瓶机的结构和原理

根据生产能力和对产品要求的不同,洗瓶机的结构和形式多种多样。

尽管如此,所有洗瓶机的结构都具备以下一些共同点:

进瓶和出瓶装置;链盒装置;预浸槽;后浸槽;喷冲站;除标签装置;碱液储槽和储水罐。

一.进瓶和出瓶装置

1.进瓶装置系统

脏瓶由传送带送至洗瓶机的进瓶口。

为了具有一定的缓冲能力(尤其是高速设备),洗瓶机的输入端安装了多排平行的传送带。

在此,将瓶子导入机器的进瓶机构,使它们并排立于进瓶装置旁(见图1.3),然后再由进瓶推进装置成排地将酒瓶同步推入载瓶架上的一排瓶盒内。

典型的进瓶机构有以下指状推瓶曲柄连杆机构;四连杆式进瓶机构和回转托瓶梁机构几种。

图1.3瓶子推入瓶盒示意图

2.出瓶装置系统

常见的出瓶装置为缓冲滑落式系统。

瓶子输出洗瓶机的情况如图1.4所示。

出瓶与进瓶的过程大致相同。

进瓶和出瓶过程的主要要求是,瓶子进入和输出时应平滑过渡,噪声小;瓶子不能倒伏;破碎玻璃渣不能影响正常运行。

1.4滑落式出瓶装置工作示意图图1.5载瓶架和瓶盒

二、链盒装置

链盒装置是带耳的套筒滚子链及瓶盒组成的。

视洗瓶机能力的大小,瓶盒组件有上百排甚至几百排,每排瓶盒组件(横梁)可有10~70个瓶盒。

它们的任务是:

将瓶子从进瓶端输送至出瓶端;在喷冲洗区使瓶子与喷嘴对中;使水流能畅通无阻地清洗到瓶子的内、外表面;使浸泡下来的标签容易除去。

瓶盒多采用塑料或外敷塑料层的金属板加工而成(见图1.5)。

它的优点是,寿命长,维护费用低;携碱量较少;持续交替升温、降温的耗热量较小。

链盒装置的两端固定于两根主传动链条上,并随链条而运动。

链条选用抗拉强度很高的材料制成,这样可以避免因拉伸变形而导致链条的错位或跑偏。

链盒装置的驱动装置采用套装式蜗轮减速器(见图1.6),并设有转矩监测和控制功能,如果运行中出现卡链现象,它可以自动停机,以防止拉断主链条。

三.预浸槽和预冲洗站

洗瓶机内,瓶子首先都要经过预浸泡处理。

目的是要除去瓶内残液,使瓶子得到预洗;清除瓶子外表易于脱落的污垢;使瓶子预热,这在冬季尤为重要。

大型洗瓶机多设有两到三个预浸槽。

这种设计的优点是:

(1)可以分段回收热能;

(2)充分利用溢流的清洗剂进行预清洗。

预浸泡槽通常很脏,微生物污染严重。

因此,生产之后要将其排空,并经常清洗。

四.碱液浸泡槽

瓶子排空后,进入碱液槽继续浸泡。

为了延长在碱液槽中停留的时间以改善清洗效果,

瓶子的运动轨迹常设计这回环形式,见图1.7。

图1.6传动链的蜗轮减速器

接下来瓶子再次用该槽碱液喷淋,借此将已脱落的,但仍残留在瓶盒内的标签冲刷出来。

有些洗瓶机设计有多个不同温度、不同浓度的碱液槽(串联结构),经进一步提高清洗效果。

五.喷冲装置

经过碱液浸泡后,瓶子被送到机器的上部,瓶口朝下。

这时通过喷嘴对瓶子的内部和

外表面进行多次喷冲。

它们依次是:

热碱液喷冲;热水中间喷冲,回水收集并送入预浸泡槽;温水喷冲,逐步降温;冷水喷冲,最终清洗,继续降温;清水(饮用水)喷冲,保证瓶子无菌,完成降温。

1.瓶子内部喷冲清洗技术要求

(1)瓶子的对中要精确,因为瓶口的内径仅为17mm,如果对中效果不好,就会影响清洗效果;

(2)为了可靠的清洗瓶子的内表面,必须采用很细的射流,并确保液体能达到瓶子的底部及所有部位。

因此,瓶子的运动和喷嘴的移动必须精确同步;

(3)射流进入瓶子内的量必须适中。

当进入量大于排出量时,会形成栓塞现象,从而影响清洗效果。

现代化的洗瓶机多采用新型设计,即采用转动的喷嘴对瓶子进行跟踪喷射清洗,清洗效果显著提高。

跟踪喷射清洗的工作方式见图1.8。

图1.8转动喷嘴

安装在贯通轴上的喷嘴随着链盒装置的移动同步地旋转,喷嘴喷射出的射流能精确地跟踪瓶口,并能沿不同的角度及方向喷射到瓶子的内壁和底部。

从而保证清洗效果。

喷嘴安装在喷嘴轴管上,可作90度旋转,但不能沿轴向移动。

通过喷嘴轴的转动,喷嘴可以连续地改变喷射角度,这样喷嘴自身也可以得到不断地清洗。

所以,这种结构不易因标签碎屑而造成堵塞。

喷射压力一般约为表压0.20~0.25MPa,在连续喷射情况下,喷射孔的内径为2~4mm,喷射孔口径应予保证,因为它直接关系到清洗质量。

在洗瓶温度范围内会有明显的结垢现象,如果不采取相应措施,会引起喷嘴堵塞。

解决的办法是在碱液槽中添加抗结垢剂。

2.瓶子的外部清洗

图1.9瓶子的外部清洗

污垢瓶子用高压水进行外部预清洗,以去除瓶子上的污物。

六.去除标签和废标签压榨处理

洗瓶机内的清洗碱液用泵循环,同时被加热并维持一定的温度。

由于浸泡而脱落的标签随着液体流动进入循环泵的吸入区。

所以,在此区域设有筛网分离标签。

分离出的标签由除标装置输送到机器外(见图1.10)。

除标必须在标签脱落后立即进行,否则,标签会因机械作用而被搅碎,成为细小的纸纤维。

这些纸纤维会影响清洗效果。

因此,应当引起重视。

图1.10除标签过程图1.11碎玻璃瓶的清除

标签在洗瓶过程中吸入了足够的碱液,因而不能简单地作为垃圾排掉。

它可以通过压榨机作脱水处理。

压榨机内的液压装置对湿标签进行高压压榨,由此可以脱去大约80%的水分。

其标签体积也缩小为原来的50~70%(见图1.11)。

压榨出来的碱液用一个集液盘收集起来,再送回洗瓶机。

采用这种技术可以节省大量的碱液,同时降低污水的排放量。

另外,为了保证洗瓶机的正常运行,减少清理和维修时间,各种洗瓶机都配有碎玻璃清除装置。

它安装在预浸区,目的是为了在还没有造成机器故障之前,碎玻璃就已被清除。

示意图见图1.11。

七.碱液和水的过滤与储存

在标准的洗瓶机上,一般都安有可拆洗的液体过滤器,目的是为除去回流液体中杂质,保证清洗液的清洁,见图1.12。

在进行维修工作时,可启动滚筛自动排污,见图1.13。

图1.12可拆卸的过滤器图1.13滚筛自动排污

喷射区下方安装着具有保温性能的储液槽,用于收集喷射区的回流液。

碱液或水经过滤筛后,又被泵送到各自的喷射区循环使用。

温水喷冲后被导入预浸泡区,洗瓶机中清洗液和水的流向见图1.14。

洗瓶机的不同添加剂在不同区段的使用情况见示意图1.15。

这样可避免温水喷冲区浓度升高和清洗介质迁移。

八、洗瓶温度

在洗瓶过程中,瓶子的温度逐步升高至80~85℃,然后又逐步下降至10~15C。

不允许升温幅度过大,以免造成瓶子的损坏。

洗瓶机各温区的温度变化大致下:

(1)预浸泡(预热)35~40℃

(2)再浸泡55~60℃

(3)一次碱浸泡75~85℃

(4)二次碱浸泡60~70℃

(5)热水35~40℃

(6)温水20~25℃

(7)清水10~15℃

由此可以看出,温度变化平缓,无大的温度跳跃,这种温度设计可有效地降低破瓶率。

图1.14清洗液和水的流程

图1.15洗瓶机各种添加剂的使用示意图

为了使各区的温差不致太大(尤其在冬季),可以增加或插入中间处理区,尤其是在预洗区显得更为重要。

通常情况下,两温区之间的温差不宜超过25℃,以尽量减少破瓶。

此外,为节省能源,有必要采用保温层对贮液槽进行保温处理,以降低热量损失。

第四节清洗用碱

一、对清洗用碱的基本要求

对清洗用碱的基本要求主要有:

良好的溶解污垢的能力;有效地抑制和杀灭细菌的能力;良好的浸润能力;快速穿透标签纸和溶解贴标胶的能力;无毒,不产生有毒废水;不结垢;无泡;易于计量添加;价格低廉。

常用的清洗剂为1%的NaOH溶液,并辅以各种添加剂,以达到上述对于清洗用碱的要求。

常用的添加剂主要有:

(1)浓缩增效剂:

通过添加它可以显著改善清洗剂的清洗效果。

生产上作用的NaOH浓度一般为1~2%,如果在NaOH溶液中添加大约0.06~2.0%的增效剂,则可以大大改善瓶子的清洗效果。

这类增效剂内还含有消泡剂,能抑制或消除碱液中的泡沫。

增效剂中往往还含有抗结垢物质,使用起来更为方便。

随着洗瓶机的持续运行,链盒装置受到周期性的加热与冷却作用,从而导致了钙离子与碱发生反应而析出。

另外,碳酸氢盐也会由于受热而产生积垢,附着在链盒装置外。

而水垢的形成又会导致携碱量的增大。

结构反应式如下:

Ca2++HCO3-+2Na++20H-CaC03+2Na++C032-+2H20

当水的硬度为356.63mmo1/L,即1°d(德国硬度单位)时,意味着每立方米水中含有18gCaCO3。

水的硬度太高会导致水垢形成,日积月累最终可能造成喷嘴堵塞,从而影响清洗效果。

为了解决这一问题,可以在喷射区内添加酸性抗结垢剂(pH值调整在6.5~9.5之间)。

或者使用低硬度水洗瓶,水质软化的方式很多,但无论何种方式都意味着成本的提高。

(2)表面活性剂:

添加表面活性剂可以大大提高清洗剂的清洗效果。

有的清洗剂中含有表面活性剂。

老的表面活性剂主要是含磷产品,虽然清洗效果良好,但磷对环境的污染较重,且不易消除。

现在,配合苛性钠使用的不含磷表面活性剂应用得越来越多。

有的表面活性添加剂除具有良好的污垢溶解能力外,还能促进瓶子表面水的滑落,且洗出的瓶子有光泽。

二、影响洗瓶效果的因素

洗瓶效果取决于以下因素:

①温度;②作用时间;③碱液浓度。

洗瓶效果基本上随着温度的升高、作用时间的延长和碱液浓度的提高而增强。

由于标签脱落时间要比污垢溶解时间更长,所以,除标之前须有足够的浸泡时间。

三、碱液的回收利用

尽管洗瓶机内清洗碱液中约有5%的各种杂质,但碱液中的大部分NaOH仍然有效,具有良好的清洗作用,可以继续使用。

所以,碱液并不需要频繁更换,一般为1~2次/年更换一次。

但前提条件是必要经常清除碱液中的杂质。

碱液中的杂质主要由以下一些物质组成:

一是可滤除的物质如:

标签纸纤维;沉淀的固体钙盐;标签的色料碎粒;瓶子附着的污物。

二是溶解的胶体物质如:

微生物(酵母菌、霉菌和细菌);商标胶。

三是可溶性物质如:

从商标中溶出的金属盐(铝盐,铜盐及锌盐);瓶中饮料残余物;油脂等。

碱液回收最简单易行的方法是,将洗瓶机内的碱液泵入保温良好的容器中,在容器中静置一定的时间,使杂质充分沉淀下来。

然后将上部澄清的碱液打回到洗瓶机。

这样,碱液就得到了充分的利用。

但在重复使用的过程中,碱液有一定的损耗。

因此,如果碱的浓度不够的话,则要补充新碱。

这是一种简单有效的方法,所有的啤酒厂都可以用此方法进行碱液回收。

上述方法虽然简单,但操作起来有些麻烦。

人们对此方法进行了改进,即在机器运行过程中将碱液连续抽出,通过一个旁路过滤系统,将碱液中的杂质滤除后再送入洗瓶机中。

这种过滤方法称之为旁路过滤。

现在,已经有了专用碱液回收设备。

它的优点是,处理效果好,回收利用率高,占地面积小,操作方便,节省人力,自动化程度高。

现代化的碱液再生处理系统“Aquarex”如图1.16所示。

碱液从洗瓶机内的碱液槽1中抽出,同时加入加速沉淀的化学助剂;混合后的液体进入暂存罐5,令其反应。

然后利用一个筛滤器6和一个带有过滤器的固定床反应器7,将沉淀物分离出来。

再生的碱液再送回到洗瓶机内。

使用这种系统可以降低火碱、添加剂和消泡剂的使用量;水耗量显著减少;节省了设备的清洗费用和废碱中和的成本。

与传统方法相比,此系统可节省40%以上的碱液处理费用。

图1.16碱液再生处理系统“Aquarex”

1-碱槽2-预浸泡3-加压碱罐4-计量添加站5-缓冲罐

6-真空筛滤器7-固定床反应器(带过滤器)8-沉淀收集槽

上述系统也适用于CIP系统中碱液的处理与回收,这部分碱液也须经常更新和再生。

四、碱液计量添加

瓶子经过数次喷冲后,并非所有的碱液都能从瓶中排空。

以0.5L的瓶子为例,在沥干10秒后,瓶中仍会有2~3g液体存在,其主要是存在于瓶底和附着在瓶壁上。

也就是说,瓶内存有大约相当于有效容积0.5%的液体。

即使沥干30秒,瓶内至少也有大约1g的液体。

如果再计入链盒装置和瓶盒所携带的碱液和水,那么每个瓶子携带到下一个处理区的液体量将达到10~15mL,这一过程称为介质迁移。

假设洗瓶机每小时处理30,000个瓶子,且连续运行10h,这样将有300,000个瓶子流经洗瓶机,如果每个瓶子转移液量按10mL(0.01L)计算,则:

300,000×0.01L=3,000L

由此可见,将有3,000L液体由一个工区转移至下一个工区。

进入与主碱槽相邻的预浸泡槽中的水,除了热水和热碱外,还有喷冲站回流的水。

由于介质迁移作用的影响,预浸泡槽的液体会进入主碱槽,并由此导致主碱槽的温度下降;水量增加而浓度降低和碱液的污染。

所以,人们想方设法降低液体转移量,其的措施主要有:

延长瓶子沥干时间;在末级喷冲站只进行瓶子内部喷冲;碱液只对瓶子内壁喷冲。

随着碱液的损失,其浓度自然会下降。

为了确保清洗效果,必须持续补充火碱。

通过一个碱液浓度检测传感器(对脏污不甚敏感),可实现碱液浓度的自动监控。

损失的碱液和添加剂可以经常和及时地得到补充。

同样,热水喷冲区的各种添加剂也必须按以上方法定量添加。

碱液贮存通常采用塑料容器,它应尽量置于专用的房间,并通过软管和管道与定量添加装置、调节单元以及泵等相连。

第五节空瓶检验

经洗瓶机清洗后,并非所有的瓶子都达到洁净和完好无损的要求。

在啤酒灌瓶之前,必须除去不合格的瓶子。

不合格瓶子主要有三类:

①瓶子中有异物:

如干、硬的昆虫和螳螂,色料和灰浆及其它污物;

②瓶子的损伤:

如破损,裂口等;

③瓶中残液:

残余的碱液和其它液体。

在灌装前,必须除去不合格的瓶子。

尤其是高速生产线,依靠人工肉眼检验空瓶是十分困难的。

所以,现代化的灌装生产线都装备有空瓶检验机,用它对瓶子进行自动检验。

检验的内容有:

瓶口;瓶底;瓶中残碱;瓶中残液;瓶壁。

一、瓶口检测设备

照相机和发光二极管均位于容器的上方(见图1.17)。

探测项目有:

玻璃的拉丝情况,是否有过量注压现象,玻璃是否有气泡、裂纹等。

二、瓶底检测设备:

照明灯在瓶子的下方,光线由瓶子的下方穿过瓶底。

照相机在瓶子的上方。

瓶底检验设备如图1.18所示。

1.瓶底常规检测

瓶底发光二极管主要用于探测瓶底玻璃的气泡、变形、杂质、污物等。

通过瓶底检验设备确认为不合格的瓶子,会被执行器即排除单元从输送链条上打出。

2.瓶底应力

利用瓶子上、下方安装的磁极过滤器和特殊的信号处理系统,对瓶子的张紧力等项目进行验测。

3.瓶底暗区

暗区照明,主要用于探测瓶子的微小碎片。

图1.18

二、残碱检验设备:

残碱检验设备如图1.15所示。

从洗瓶机出来的合格瓶子不应当含有碱液。

但在实际生产中,仍会不可避免地出现瓶中残存残碱的现象,如果混入啤酒,就会危及健康。

为了保证绝对安全,因此有必要设置残余碱液的检验设备。

检验的基本原理是采用高频电磁波发射——接收技术。

由发射头发出的电磁波,沿瓶底面横向穿透瓶子到达接收器。

如果瓶内有残余碱液(少于5mL),那么穿过碱液和与穿过空气和玻璃到达接收器的信号完全不同。

由此而能识别含有碱液的瓶子,并通过输出控制信号,最终将不合格的瓶子自动排出。

三、残液识别设备:

残液识别设备如图1.16所示。

它的工作原理是:

采用以红外光为主的光源,由下而上垂直地穿透瓶子,由红外光传感器接收透射光,并测定其强度。

由于液体具有较强的吸光性,这样就可以很方便地识别瓶中是否含有残液。

图1.15残留碱液识别

图1.16残液识别

四、瓶口检验设备:

破损的瓶口会造成密封不严,最终导致啤酒质量遭到破坏。

所以要对瓶口进行检验。

检验方法如图1.17所示。

它的检验也是采用光学原理。

检测光源是卤素光源。

光源发出的光线通过一个旋转的光学扫描头由上而下地投射到瓶口的端面上。

如果瓶口端面完好无损,光线可全部反射回扫描头上的接收器;如果瓶口端面有缺陷,则投射到上面的光线就不能完全反射回接收器。

根据反射光的信号,即可操纵执行机构,将瓶口破损的瓶子剔除。

五、瓶壁检验设备:

瓶壁检验设备如图1.18所示。

瓶壁检验是一项重要而又困难的工作。

其困难是因为瓶壁厚度的差异,玻璃内包含有异物以及外壁上的磨擦环(凸缘)等等,都会形成阴影或使光线发生偏转,从而干扰检验设备,使之无法正确地工作。

作瓶壁检验时,瓶子通过定中罩和托瓶盘的作用绕纵轴作360°回转,同时由光屏前通过,光屏对面安置的摄像机用来透视瓶子,实现瓶壁检验。

摄像机大致有两类,一是带平面型光电传感器的摄像机;二是带直线型光电传感器(纵向分辨率达1024个像点)的摄像机。

专门检验瓶子内壁缺陷作的新技术在啤酒行业已经得到广泛的应用。

所有的空瓶检验设备都装有精密的机械装置和气动装置,用以剔除不合格的瓶子。

图1.17瓶口检验

图1.18瓶子侧壁检验

现代化检验设备通常集中了多种功能,以最大限度地节省占地面积,并使瓶子在最短的时间通过各项检验。

在包装车间的生产中,大约会产生1.0~1.2%不合格的瓶子,而其中绝大部分(0.7~0.8%)的瓶子是由于瓶口有缺陷。

检测装置

瓶底检测

照相机和发光二极管均位于容器的上方。

探测:

拉丝、过量注压、气泡、裂纹等。

瓶底检测

有三个瓶底检测项目。

照明灯在容器的下面,照相机在容器的上方。