原油管道设计计算.doc

《原油管道设计计算.doc》由会员分享,可在线阅读,更多相关《原油管道设计计算.doc(28页珍藏版)》请在冰点文库上搜索。

1.5设计依据与基础参数

1.5.1设计基础参数

1)原油物性参数

(1)原油密度

所输原油密度ρ(g/cm)随温度t(℃)的变化关系为:

ρ=ρ-ζ(T-20)(1-1)

式中:

ρ--20度下原油密度(kg/m),取870kg/m;

ζ--ζ=1.825-0.001315ρ;

T--平均输油温度(℃),取40℃;

即得

ρ=870-0.68095(T-20)(1-2)

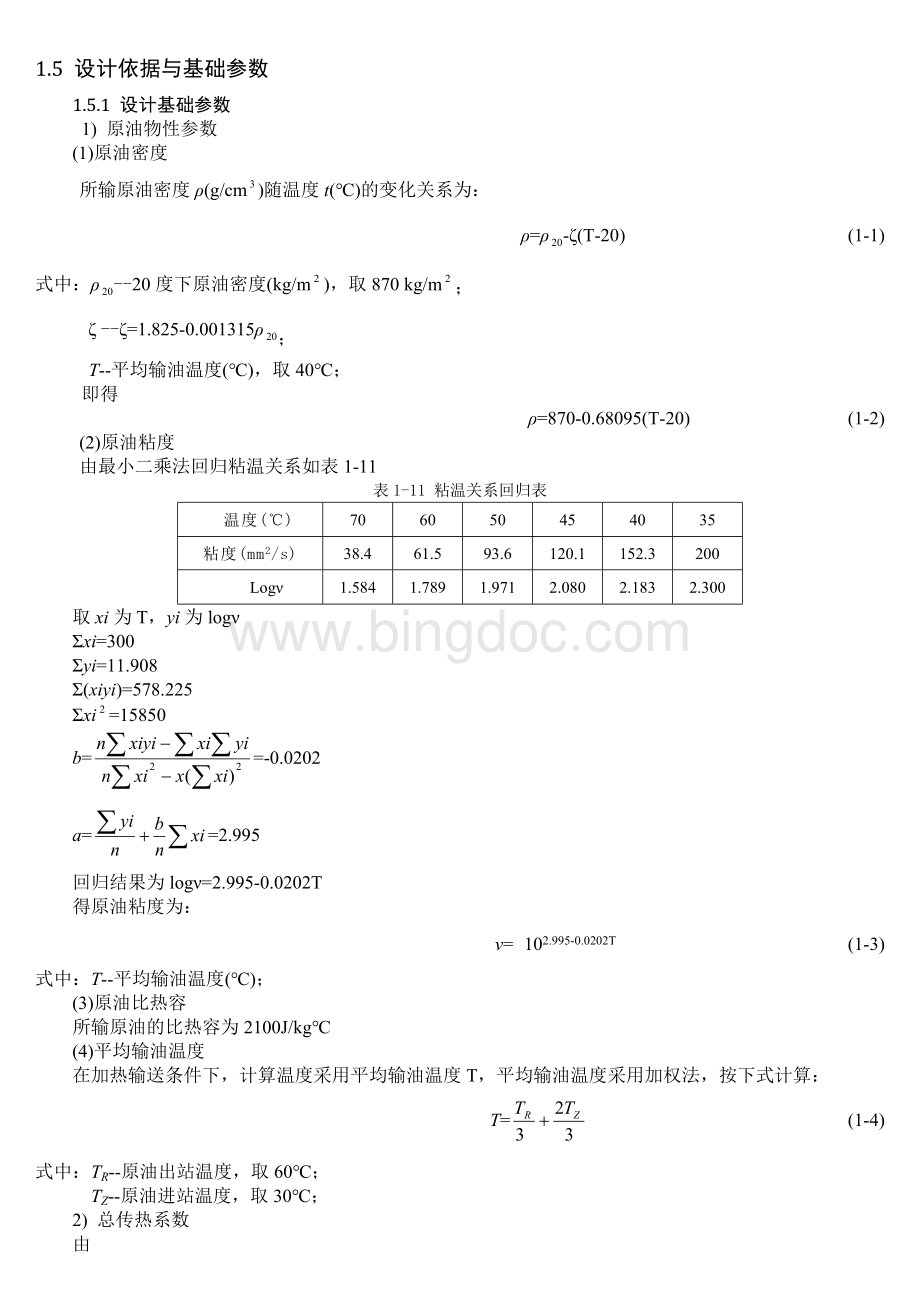

(2)原油粘度

由最小二乘法回归粘温关系如表1-11

表1-11粘温关系回归表

温度(℃)

70

60

50

45

40

35

粘度(mm2/s)

38.4

61.5

93.6

120.1

152.3

200

Logν

1.584

1.789

1.971

2.080

2.183

2.300

取xi为T,yi为logν

Σxi=300

Σyi=11.908

Σ(xiyi)=578.225

Σxi=15850

b==-0.0202

a==2.995

回归结果为logν=2.995-0.0202T

得原油粘度为:

ν=102.995-0.0202T(1-3)

式中:

T--平均输油温度(℃);

(3)原油比热容

所输原油的比热容为2100J/kg℃

(4)平均输油温度

在加热输送条件下,计算温度采用平均输油温度T,平均输油温度采用加权法,按下式计算:

T=(1-4)

式中:

TR--原油出站温度,取60℃;

TZ--原油进站温度,取30℃;

2)总传热系数

由

(1-5)

式中:

D--管道外径(m);

h--土壤导热系数(w/m℃),取0.9w/m℃;

--管道中心埋深(m),取1.5m;

得=2.342

K=(1-6)

式中:

--沥青防腐层(m),0.006m;

--防腐层导热系数(w/m℃),取0.15w/m℃;

得总传热系数K=2.141(w/m℃);

1.5.2其它设计参数

管道全线任务输量、最小输量、进出站油温、埋深处月平均气温等列于表1-12设计参数表中。

生产天数按照350天计算。

表1-12设计参数表

任务输量(×10t/a)

最小输量(×10t/a)

管线里程(Km)

最高出站油温℃

最低出站油温℃

埋深处月平均气温℃

600

342

250

60

30

5.0

1.6经济管径的选择

1.6.1管径及管材的初选

1)管径选择

根据规范,输油管道经济流速范围为1.0-2.5m/s,管径计算公式如下:

d=(1-7)

式中:

Q--额定任务输量(m/s);

V--管内原油经济流速(m/s);

d--管道内径(m);

根据输量计算结果如下表1-13:

表1-13初选管径表

经济流速

(m/s)

计算结果

(mm)

初选管Ⅰ

(mm)

初选管Ⅱ

(mm)

初选管径Ⅲ

(mm)

1.5

432.7

406.4

457

508

2)管材选用

本工程采用直缝电阻焊钢管。

综合考虑输油系统的压力、输油泵的特性、阀门及管件的耐压等级等综合因素,管材选用按照API标准生产的X60直缝电阻焊钢管,局部高压管段选用按照API标准生产的X80直缝电阻焊钢管。

根据输量的大小,本次设计提出了3种可能的管径,分别是Φ406.4×6.4、Φ457×7.1、Φ508×7.9。

在这里采用费用现值来确定最经济管径。

1.6.2费用现值法确定经济管径

1)确定经济管径的原则

对某一输量下的管路,随着管径的增大,基本建设中钢材及线路工程投资增大,但压力损失降低,泵站数减少,站场投资减少。

而有些项目如道路、供水、通讯等投资不变。

故总投资随着管径的变化必有极小值存在,而输油能耗也在下降。

其它项目如材料费、折旧费、税金、管理及维修费等是按照投资总额提成一定比例计算的。

该费用随着管径的变化与投资随着管径的变化趋势相同,所以总投资与经营费用的叠加总有一个与其最小值对应。

该费用最小值的管径为最优管径。

2)费用现值法

费用现值比较法简称现值比较法。

使用该方法时,先计算各比较方案的费用现值,然后进行对比,以费用现值较低的方案为优。

费用现值法的计算公式为:

(1-8)

式中:

I--第t年的全部投资(包括固定资产和流动资金);

’--第t年的经营成本;

S--计算期末回收的固定资产余值(此处为0);

W--计算期末回收的流动资金;

N--计算期N=16;

i--行业基准收益率=12%;

油气储运企业的要素成本包括:

电力费用、工资及福利费、修理费、油气损耗费、折旧费、利息支出、其他费用。

3)经营成本和流动资金

年经营成本=燃料费用+电力费用+工资及福利费+修理费+油气损耗费+折旧费+其他费用

燃料费用主要是指加热设备(包括加热炉和锅炉)的燃料费用。

对于长距离输油管道系统,燃料费用主要是原油加热输送工艺中加热炉的燃料油费用。

可根据原油进出站温度计算,计算公式如下:

SR=GCy(TRi–Tzi)nR(1-9)

式中:

SR--燃料费用,元/年;

ey--燃料油价格,元/吨;

Cy--原油比热,J/kg℃;

BH--燃料油热值,J/kg;

TRi--第i加热站的出站温度,℃;

TZi--第i加热站的进站温度,℃;

Ri--第i加热站的加热炉效率;

G--管道年输量,吨/年;

nR--加热站个数;

电力费用是指用于支付泵的电力设备和电动机具所消耗电能的费用,主要是输油泵等动力设备的电费。

对于长输管道系统,电力费用主要是泵站输油泵机组的电费。

全线的电力费用可采用下式计算:

SP=(1-10)

式中:

SP--全线泵机组所消耗的电力费用,元/年;

H--第i泵站的扬程,m;

ed--电力价格,元/kWh;

ηpei--第i泵站泵机组的效率;

G--年输量,吨/年;

油气损耗费包括大罐的蒸发损耗和泄漏损失等,可按年输量或销售量的一定比例计算。

油气损耗费=损耗比例×年输量(或年销量)×油价(或气价)

损耗比例一般可取为0.1%~2.3%。

固定资产形成率为85%,综合折旧率取7.14%(综合折旧年限为14年),残值为0。

修理费按固定资产原值的1%计算,输油成本中其他费用按工资总额与职工福利费之和的2倍计算。

水电设施、道路、通讯设施等费用按线路投资与输油站投资之和的12%计算。

管道建设期为2年,第一年和第二年投资分别按总投资的40%、60%计算,固定资产投资方向调节税税率为0。

固定资产的30%为自有资金,70%为建设银行贷款,贷款利率为8%。

流动资金利用扩大指标估算法,按流动资金占固定资产原值的5%计算。

4)比较方案

三种管径的计算结果如下:

Φ406.4×6.4的费用现值为116209.405万元。

Φ457×7.1的费用现值为59526.39万元。

Φ508×7.9的费用现值为59609.1万元。

其中Φ457×7.1的费用现值最小,采用Φ273×7的管道进行施工和投产运行更为经济。

1.6.3管道壁厚选择

根据《输油管道工程设计规范》,输油管道直管段钢管管壁厚按下式计算:

=(1-11)

式中:

P--设计内压力(MPa);

D--钢管外径(mm);

K--设计系数,取0.72;

--材料的最低屈服强度(MPa);

--焊缝系数,取1.0;

管道系统设计压力为7MPa时,管道选用X60直缝电阻焊钢管,屈服强度413MPa,壁厚计算结果如下表1-14:

表1-14壁厚计算表

公称直径

(mm)

计算壁厚

(mm)

腐蚀余量

(mm)

实选壁厚

(mm)

管道外径

(mm)

DN457

5.379

1

7.1

Φ457×7.1

1.7输油工程

1.7.1主要工艺

1)原油密闭加热输送工艺

(1)加热输送工艺

易凝易粘的油品当其凝点高于管道周围环境温度、或在环境温度条件下油流粘度很高时,不能直接采用等温输送方法。

油流过高的粘度使管道的压降剧增,不经济也不安全。

加热输送是目前最常用的方法。

其可以降低粘度减少摩阻损失并降低管输压力,保证安全输送。

(2)密闭输送工艺

泵到泵密闭输送工艺是目前国内外管道采用的先进输送工艺。

对输油系统压力实行自动调节以及系统自动连锁保护,是实现密闭输油的前提。

中间泵站设一水击泄放罐,不设旁接油罐和缓冲罐,大幅降低各站储罐的容量,节约工程投资,减少原油损耗。

1.7.2工艺计算及站场布置

1)热力计算

热力计算按最小输量情况进行计算。

根据任务书的要求,,设计最小输量为0.1275m/s即113.1kg/s.

总传热系数由(1-6)得为2.141w/m℃。

有雷诺数判断流态均为紊流的水力光滑区。

根据以下公式求解所需的热站数。

水力坡降

i=(1-12)

a=(1-13)

b=(1-14)

L(1-15)

最终得热站数:

n(1-16)

最终向上取整得热站数n。

式中:

D--管道外径(m),取0.4712m;

K--热油管道总传热系数(w/m℃),取2.141w/m℃;

C--油品比热(KJ/Kg),取2100KJ/Kg;

经过计算,需要4座泵站,站间距为62.5Km。

经过热泵站合并和站址调整,决定设置4座热站。

热战布置情况如下表1-15:

表1-15热站布置表

站号

首站

2#

3#

4#

末站

里程(Km)

0

60

128

193

250

高程(m)

29

80

25.8

13.27

6.5

进站温度(℃)

--

30

30

30

30

出站温度(℃)

59.4

65.4

63.0

57.3

--

2)水力计算

根据初选的管径、原油的任务输量,按照列宾宗公式进行水力计算,并判断是否存在翻越点,再由管道工作承压,选择输油泵后,确定全线所需要的泵站数,并通过绘制水力坡降图优化布站,确定站址。

水力坡降:

i=(1-17)

管路全线能耗为:

H=iL+ΔZ+H(1-18)

泵站数:

N=(1-19)

式中:

H--任务流量下管道所需要的总压头(m液柱);

--任务输量下泵站的扬程(m液柱);

H--末站剩余压力(m液柱),取30m液柱;

h--泵站站内损失(m液柱),取20m液柱;

当N不是整数,要向上取整。

经过计算,全线无翻越点,全线需要4设置座泵站。

经过热、泵站合并和站址调整,泵站布置情况如下表1-16

表1-16热泵站布站表

站号

首站

2#

3#

4#

末站

里程(Km)

0

60

128

193

250

高程(m)

29

80

25.8

13.27

6.5

进站扬(m)

87.71

76.71

89.31

90.84

36.41

出站扬(m)

739.71

728.71

741.31

611.04

--

3)站场布置

按照确定的管径,根据进行的水力、热力计算结果,优化布置站址情况见下面的示意图。

布站示意图如下:

2#热泵站

(60km,80m)

3#热泵站

(128km,25.8m)

胜齐输油首站

(0km,29m)

输油末站

(250km,6.5m)

4#热泵站

(193km,13.27m)

4)运行参数

通过选择的管径、结合站场布置情况,经过计算确定后的三输油管道在各年生产负荷下的运行参数如下表1-17、1-18、1-19、1-20、1-21。

该参数明确了热处理原油在最小输量、70%输量、85%输量、90%输量、最大输量下的主要生产运行参数。

该参数为理论计算结果。

表1-17最小输量

站号

首站

2#

3#

4#

末站

TR℃

59.4

65.4

63.0

57.3

--

TZ℃

--

30

30

30

30

Hm

89.92

75.76

101.56

77.24

75.4

Hm

387.52

298.36

324.16

299.84

--

开炉

全开

全开

全开

全开

--

开泵

开一台

开两台

开两台

开两台

--

表1-1870%输量

站号

首站

2#

3#

4#

末站

TR℃

51.2

55.2

53.7

49.8

--

TZ℃

--

30

30

30

30

Hsm

89.37

82.51

100.26

70.44

76.7

Hdm

498.26

380.11

397.86

368.04

--

开炉

全开

全开

全开

全开

--

开泵

开两台

开一台

开一台

开一台

--

表1-1985%输量

站号

首站

2#

3#

4#

末站

TR℃

45.4

48.1

47.1

44.4

--

TZ℃

--

30

30

30

30

Hsm

88.64

61.74

63.98

106.61

92.5

Hdm

608.84

497.44

472.88

404.2

--

开炉

全开

全开

全开

全开

--

开泵

开三台

开三台

开两台

开一台

--

表1-2090%输量

站号

首站

2#

3#

4#

末站

TR℃

44.3

46.3

45.4

43.0

--

TZ℃

--

30

30

30

30

Hsm

88.37

60.08

90.96

78.99

29.77

Hdm

608.57

580.28

611.16

514.69

--

开炉

全开

全开

全开

全开

--

开泵

开三台

开三台

开三台

开三台

--

表1-21最大输量

站号

首站

2#

3#

4#

末站

TR℃

41.3

43.3

42.6

40.6

--

TZ℃

--

30

30

30

30

Hsm

87.71

76.71

89.31

90.84

36.41

Hdm

739.71

728.71

741.31

611.04

--

开炉

全开

全开

全开

全开

--

开泵

开三台

开三台

开三台

开三台

--

1.7.3站场设计

胜齐输油管道工程全线共设输油站场4座。

其中输油首站1座、输油热泵站3座、输油末站1座。

输油系统采用从泵到泵密闭输送工艺流程。

1)站场平面布置

根据《原油和天然气工程设计防火规范》及工艺流程,进行站场平面设计,做到布置合理,紧凑美观,生产安全可靠,操作维修方便,同时尽可能减少土方量。

2)站场竖面布置

为了保证工艺设施的合理布置,站内储罐布置在地形平坦、地质条件良好的地段,场地设计坡度按照5‰考虑,按50年一遇洪水频率进行防洪设计。

3)站场工艺流程

(1)胜齐输油首站

站内主要功能:

接受来油,对来油进行计量、储存、加压、加热后外输。

具有站内循环、倒罐、加药、站内吹扫、水击泄放、发送清管器等功能。

(2)2#、3#、4#热泵站

站内主要功能:

对首站来油进行减压,加压、加热后外输。

具有站内循环、热力越站加药、站内吹扫、反输、水击泄放、接收发送清管器等功能。

(3)胜齐输油末站

站内主要功能:

对管线计量后输送给用户。

具有水击泄放、站内循环、吹扫、接受发送清管器功能,同时具有一定的事故储油能力。

1.7.4主要设备选型

1)输油泵的选型

离心泵具有转速高、体积小、重量轻、效率高、流量大、结构简单、性能平稳、容易操作和维修等优点,因此本工程输油泵选用中开式多级离心泵。

本工程使用的离心泵为10×14×20HSB一台、ZS350×320两台、KS750-250一台。

每站设置四台输油泵串联工作,其中一台为备用泵。

2)加热设备

根据加热炉选用原则以及管线运行参数,本工程选用管式加热炉采用直接加热方式。

直接加热方式是用加热炉直接加热原油,这种加热方式具有加热炉负荷大、升温速度快、加热温度高、不需要中间传热介质,设备简单、耗钢少、投资省等优点。

3)罐区

原油储罐容量按满输时的三天输量选取。

根据公式:

V=(1-20)

式中:

T--储罐储存油品时满足输送的天数,根据规范,首站为油田取3天,末

站为港口取5天;

M--年输量,600万吨/年;

--原油密度(kg/m);

--周转系数,取0.9;

首站罐区选用4座20000m浮顶罐。

燃料油罐的选取按照10分钟输量来选择。

首站设1座100m燃料油罐,同时起到卸压的作用。

4)主要设备选型表

要设选型见表1-22

表1-22主要设备选型表

站号

主要设备

单位

数量

首站

20000m拱顶罐

100m燃料油罐

3489KW加热炉

5000KW加热炉

10×14×20HSB离心泵(串联)

ZS350×320离心泵(串联)

KS750-250离心泵(串联)

12SH-6A给油泵(并联)

清管器接受装置LSM-J-300-6.4

清管器发送装置LSM-F-300-6.4

座

座

台

台

台

台

台

台

台

台

4

1

1

1

1

2

1

3

1

1

2#

100m燃料油罐

3489KW加热炉

5000KW加热炉

10×14×20HSB离心泵(串联)

ZS350×320离心泵(串联)

KS750-250离心泵(串联)

清管器接受装置LSM-J-300-6.4

清管器发送装置LSM-F-300-6.4

座

台

台

台

台

台

台

台

1

1

1

1

2

1

1

1

3#

100m燃料油罐

3489KW加热炉

5000KW加热炉

10×14×20HSB离心泵(串联)

ZS350×320离心泵(串联)

KS750-250离心泵(串联)

清管器接受装置LSM-J-300-6.4

清管器发送装置LSM-F-300-6.4

座

台

台

台

台

台

台

台

1

1

1

1

2

1

1

1

续表1-22主要设备选型表

末站

30000m拱顶罐

100m燃料油罐

3489KW加热炉

5000KW加热炉

10×14×20HSB离心泵(串联)

ZS350×320离心泵(串联)

KS750-250离心泵(串联)

12SH-6A给油泵(并联)

清管器接受装置LSM-J-300-6.4

清管器发送装置LSM-F-300-6.4

座

座

台

台

台

台

台

台

台

台

4

1

1

1

1

2

1

3

1

1

1.7.5工况校核

1)热力校核

热力校核在最小流量下进行。

以1号站为例:

第一站间,站间距60公里。

假设不考虑沿程的摩擦生热,则:

b=0(1-21)

a==1.328×10-5(1-22)

aL=0.7968

=2.218(1-23)

出站温度:

60.5(℃)(1-24)

平均温度:

T==40.2(℃)(1-25)

密度=887.07kg/m;

粘度=152.39×10m/s;

流量=0.1275m3/s;

则水力坡降:

==3.56×10-3(1-26)

循环迭代以上的计算:

a==1.328×10-5

b==1.24(℃)

aL=0.7968

=2.218

出站温度:

59.4(℃)

平均温度:

T==39.6(℃)

密度=887.43kg/m;

粘度=156.70×10m/s;

流量Q2=0.1274m3/s;

则水力坡降:

==3.58×10-3

继续迭代直至前后两次的出站温度差值在0.2℃之内。

迭代结果:

=59.4℃

全站出站温度如下表1-23:

表1-23全线进出站温度表

站间

首站

2#

3#

4#

出站温度(℃)

59.4

65.4

63.0

57.3

各站出站温度均小于65℃,热力校核符合要求。

2)水力校核

(1)计算水力坡降

以第一站间为例:

第一站间,站间距60公里。

根据已经算出的最大输量下的进出站温度,计算站间的水力坡降。

T==33.8(℃)

密度ρ=891.15kg/m;

粘度ν=205.23×10m/s;

流量=0.2226m3/s;

则水力坡降:

i==8.79×10-3

同理可以计算出其它站间的水力坡降,计算结果如下表1-24:

表1-24全线水力坡降表

站号

1#~2#

2#~3#

3#~4#

4#~末站

i

0.008766

0.008707

0.008729

0.008787

站间距离(公里)

60

68

65

57

(2)进出站压力校核

取热泵站站内损失30米。

外输油泵所选泵为10×14×20HSB一台、ZS350×320两台、KS750-250一台,四台离心泵串联,其中一台为备用泵。

给油泵所选泵为12sh-6A,三台并联,其中一台为备用泵。

首站进站压力H=87.71(m);

首站出站压力H=H+H-30=739.71(m);

2#站进站压力H=H-iL-nh-ΔZ=76.71(m);

依次计算,各站的进、出站压力计算结果如下表1-25;

表1-25全线