40000t船船体焊接原则工艺要点.docx

《40000t船船体焊接原则工艺要点.docx》由会员分享,可在线阅读,更多相关《40000t船船体焊接原则工艺要点.docx(10页珍藏版)》请在冰点文库上搜索。

40000t船船体焊接原则工艺要点

40000t船船体焊接原则工艺

1、适用范围

本焊接原则工艺适用于40000t船船体结构及舾装件焊接施工。

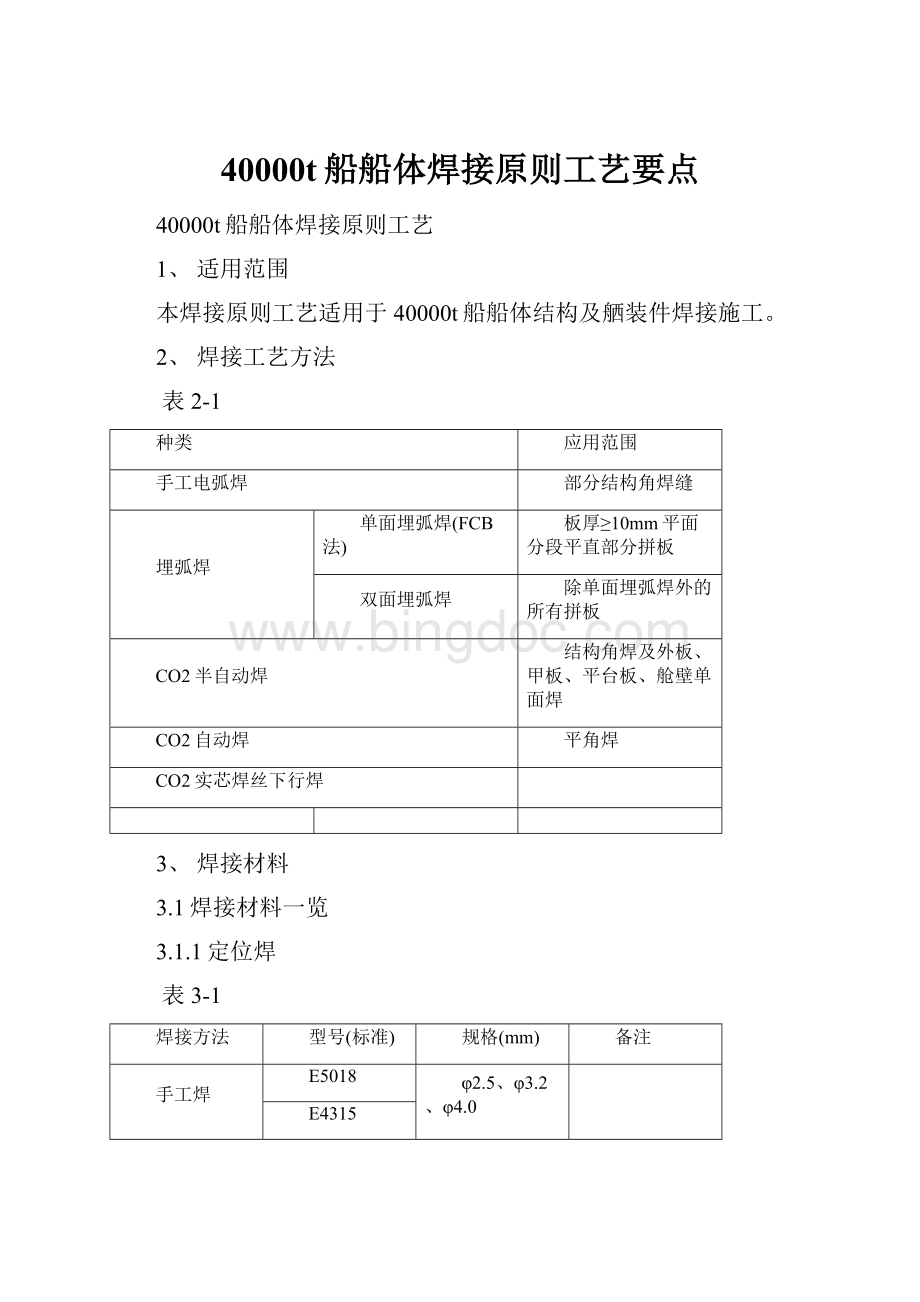

2、焊接工艺方法

表2-1

种类

应用范围

手工电弧焊

部分结构角焊缝

埋弧焊

单面埋弧焊(FCB法)

板厚≥10mm平面分段平直部分拼板

双面埋弧焊

除单面埋弧焊外的所有拼板

CO2半自动焊

结构角焊及外板、甲板、平台板、舱壁单面焊

CO2自动焊

平角焊

CO2实芯焊丝下行焊

3、焊接材料

3.1焊接材料一览

3.1.1定位焊

表3-1

焊接方法

型号(标准)

规格(mm)

备注

手工焊

E5018

φ2.5、φ3.2、φ4.0

E4315

CO2气体保护焊

AWSE71T-1(药芯)

φ1.2

3.1.2手工电弧焊

表3-2

型号(标准)

规格(mm)

备注

E5018

φ3.2、φ4.0

E5024

φ4.0

E4324

φ4.0

3.1.3CO2气体保护焊

表3-3

型号(标准)

规格(mm)

AWSE71T-1(药芯焊丝)

φ1.0、φ1.2

3.1.4埋弧焊

表3-4

焊接方法

牌号(标准)

规格(mm)

单面埋弧焊(FCB法)

焊丝

Y-A

φ4.8、φ6.4

焊剂

NSH-50、NSH-1R

双面埋弧焊

焊丝

H10Mn2、H08A

φ3.2、φ4.0、φ5.0

焊剂

SJ101、HJ431

3.2焊接材料使用的管理

3.2.1焊接材料的烘干

焊条和焊剂必须按表3-6规定的温度进行烘焙,烘焙后的焊材应随用随取,从烘箱中取出的焊接材料超过4小时,应重新烘干后再使用。

焊条重新烘焙次数不宜超过两次。

表3-6

名称

烘焙温度

烘焙时间

E5018

350℃

1-2小时

E5024

250℃-300℃

1小时

3.2.2烘焙后的焊条在使用时应置于保温筒中,防止乱放乱丢。

每次领用焊条数量不应超过半天用量。

3.2.3焊工要严格按照本原则工艺规定的型号及规格选用焊接材料。

4、焊接顺序

4.1基本原则

4.1.1先焊纵向对接焊缝,后焊横向对接缝。

4.1.2焊接板列时,先焊端接缝,后焊边接缝(图6-1)。

若施工条件有限,不能做到上述原则,应在焊缝交叉处左右各留300mm最后焊接(图6-2)。

4.1.3结构与板缝相交时,先焊好板缝,再焊结构间对接缝,最后焊结构间的角焊缝和结构与板的角焊缝。

4.1.4对较长的焊缝(>2m)应采用逐步退焊法或分中逐步退焊法(除自动焊外),每段长度600-800mm。

4.1.5中合拢双层底分段内底板与外板、机舱半立体分段平台与外板上部角焊缝焊前要预烧3mm反变形,然后再焊接(图6-3)。

4.1.6分段或总段的外板纵向接缝,其两端应留出200-300mm暂不焊接(水密壁位置必须向外延伸50mm),以利于船台装配。

4.1.7分段、总段及船台装配中的焊接,以尽可能由双数焊工从中间逐渐向前后、左右对称进行,以保证构件的自由和均匀收缩。

4.2典型结构的焊接顺序

4.2.1底部分段中交叉结构的焊接顺序(图6-4,5,6)

先焊纵桁与肋板之间的立角焊,后焊纵桁、肋板与外板的平角焊(也适用于类似的傍板、甲板分段)。

4.2.2舯部外板对接缝焊接顺序(图6-7)

4.2.3圆孔及椭圆形孔的焊接顺序(图6-8)

4.2.4底部分段大接缝焊接顺序(图6-9)

4.2.5环形分段大接缝焊接顺序(图6-10)

4.2.6带甲板的傍板分段大接缝焊接顺序(图6-11)

5、焊接工艺要点

5.1定位焊

5.1.1定位焊焊接材料规格选择(表7-1)

表7-1

焊接方法

手工焊

CO2焊

规格(mm)

板厚≤5

5<板厚≤8

板厚>8

φ1.2

φ2.5

φ3.2

φ4.0

5.1.2定位焊规格如表7-2所示

表7-2

板厚(mm)

定位焊长度(L)

定位焊间距(L1)

定位焊高度要求

备注

<6

10-15

100-150

自动焊要求磨平

采用密点焊法

6-8

25-35

150-250

不得超过正式焊脚的高度1/2

>8

50-100

300-350

5.1.3定位焊焊前必须按图纸及焊接工艺要求检查焊件坡口装配情况,如不符合要求则不允许定位焊。

5.1.4定位焊缝表面不允许有裂纹、未熔合、气孔、焊瘤、未填满弧坑等缺陷。

5.1.5采用间隔焊时,定位焊应施焊于焊接区域内。

5.2FCB单面焊

5.2.1装配定位焊由中间往两边进行,距熄弧端500mm长度范围内不允许进行定位焊。

点焊后,要将焊渣清除。

5.2.2引弧板、熄弧板安装不允许上翘或下垂,错边≤3mm。

5.2.3衬垫焊剂撒布均匀,厚度为4-5mm。

5.2.4应根据板厚来合理调节气囊压力:

当t>20mm,压力为1.3kg

当14≤t≤20mm,压力为0.7-1.0kg

当10≤t≤13,压力为0.5-0.6kg

当有板厚差切斜时(斜率1:

5),需注意调整两个气囊的压力差。

5.2.5焊接前确认焊丝之间距离、角度和焊接条件,认真检查坡口情况(坡口角度、坡口根部高度及装配间隙),并做好标记。

焊接时根据坡口情况及时调节焊接规范参数。

5.3埋弧焊

5.3.1焊工应清楚了解产品的钢种及板材厚度,并按工艺要求选用焊丝、焊剂及焊接规范参数。

5.3.2焊前应认真检查装配间隙及坡口清洁情况是否满足工艺要求。

5.3.3必须在引弧板、熄弧板上进行引弧、熄弧。

引弧板、熄弧板尺寸不小于80X80mm,厚度应满足不致在引弧和熄弧时焊穿的要求。

引弧、熄弧长度不小于50mm。

5.3.4焊前在试板上按工艺要求调试焊接规范,不允许在产品上边焊边调试。

5.3.5焊接时密切注意焊接规范的变化,并根据装配间隙的情况适当调节焊接参数。

5.3.6当板厚≥12mm,封底焊应刨出5-6mm深的坡口,以保证熔透。

5.3.7薄板拼板尽量避免出现丁字或十字缝,板幅尺寸不大于6mX8m,每两块板拼好后要对焊缝进行辊压,延展焊缝,以减少角变形。

5.3.8上建围壁、甲板边缘采用铣边加工,以保证装配间隙。

5.4小合拢工艺要点

5.4.1角焊缝尽可能采用CO2气体保护焊进行焊接。

5.4.2保证装配精度,控制焊脚尺寸。

长焊缝采用合理的焊接顺序。

5.4.3结构焊接后尽量减少背烧。

5.4.4小合拢件完工后用托架转入下一道工序。

5.5分段制作工艺要点

5.5.1傍板、甲板、底板分段采用分离装配法,先装焊纵向结构(采用CO2自动角焊机),再装焊横向结构。

5.5.2严格控制装配精度。

结构装配少用火和烧码,尽量采用顶、压、拉等方式,CO2焊卡码必须装在结构面。

5.5.3禁止在外露的外板、甲板、围壁、平台上随意点焊和烧码。

5.5.4分段制作对接接头采用CO2焊(含衬垫单面焊),围壁对接缝采用CO2自动焊。

5.5.5重要构件的接缝应用砂轮、钢丝轮或钢丝刷进行清理。

5.5.6多层多道焊时,要将层与层、道与道之间的药皮、飞溅物等清理干净,只有当上层或上道的药皮、飞溅等清理干净才允许继续施焊。

5.5.7如果背面焊缝需要用碳弧气刨扣槽清根时,气刨必须剔除打底焊缝的根部缺陷直至完好金属,扣槽深度、宽度要均匀,并将扣槽部位打磨出金属光泽才允许施焊。

5.6总段及船台合拢工艺要求

5.6.1总段及船台合拢要确保装配精度,如出现装配间隙超差,必须经技术人员协商方可进行处理。

5.6.2经装配、清理后的接缝,如果能及时焊接,在焊接前应重新清理。

5.6.3焊前应做好有效的防风、防雨及安全防护措施,方可焊接。

5.6.4在潮湿的天气下进行焊接或接缝周围有水,焊前要对接缝烘干后再进行焊接。

5.6.5甲板、内底板、平台板、有型外板对接焊采用CO2衬垫单面焊,平行舯体外板(板厚≥7mm)采用垂直气电焊,上建壁板对接采用CO2自动焊,型材对接尽可能采用CO2衬垫单面焊。

5.6.6CO2焊卡码必须装在结构面上,严禁在外露的外板、围壁、甲板上随意点焊和烧码。

5.6.7注意采用合理焊接顺序,并控制薄板焊脚尺寸,以减少焊接变形。

5.6.8要严格控制焊缝外观成形,以减少打磨和返工工作。

6、焊后检验及焊缝修补

6.1所有焊缝在全长范围内进行外观检查,不得有裂纹、未熔合、表面气孔、未填满弧坑和焊瘤等缺陷,并应符合表8-1的规定。

6.2焊缝修补应遵守下列要求

6.2.1板件焊接后,两端的引弧板和熄弧板必须用气割切掉,并磨平切口,不得损伤板件。

6.2.2焊脚尺寸、焊喉或余高等超出(表8-1)的规定的上限值的焊缝及小于1mm且超差的咬边必须用砂轮机修磨匀顺。

6.2.3焊缝外观尺寸超出(表8-1)中规定的焊缝返修按下列规定进行:

a.焊接材料:

手工焊焊条采用CHE42(φ2.5、φ3.2)

b.焊缝咬边超过1mm或焊脚尺寸中不足时,可采用手工电弧焊进行补焊,后磨顺。

c.在采用碳弧气刨或其它机械方法清除焊接缺陷,在清除焊接缺陷时应刨出利于返修的坡口,并用砂轮磨掉坡口表面的氧化皮,露出金属光泽。

d.焊接裂纹的清除长度应由裂纹两端各延伸50mm。

e.用埋弧焊返修焊缝时,必须将焊缝清除部位的两端刨出1:

5的斜坡。

f.焊缝返修后应按原焊缝质量要求检验。

g.薄板尽可能少用碳弧气刨,如必须要采用,应选择小直径碳棒(直径≤6mm),并分段进行。

表8-1

7、临时部件的处理

7.1在位于水线上下的船壳板的外表面,在上层建筑,甲板室及舷樯的所有外表面,要用到一些如眼板、把手或扶强材等小的临时构件。

尽量使用吊装式或装配式的脚手架,使到以上的区域尽可能不设临时构件。

7.2脚手架、眼板和吊装眼板处理按表9-1.

表9-1

项目

要求

备注

脚手架

眼板

油水舱内

允许全部留下

(1)影响外观和通行的吊装眼板,切除后应修补到与母材表面一样平。

(2)其他处可用气割,允许留有根部,切割表面打磨光滑,但对强度特别重要的部位切除后补焊光顺。

机舱内

只切除平台式花地板上2mm范围内影响外观和通行的眼板,允许留根10mm.

外板、甲板等外侧部位

全部切除

衬板、绝缘层后面

拆除

吊装眼板

油水舱内

允许留根10mm

外板、甲板等外侧部位

全部切除

固定眼板除外

衬板、绝缘层后面

拆除

7.3工艺板处理按表9-2

表9-2

项目

要求

备注

需要良好外观处

外板、甲板和上层建筑外侧应全部批平、光顺。

工艺板咬边允许深度0.5mm,超过者应焊补磨光

舷顶列板、强力甲板的角隅板、工艺板应少设或不设,其咬边应全部焊补磨光

不需要良好外观处

舱内部等只需批掉特别显眼部位的工艺板。

工艺板咬边允许深度0.5-1mm,超过者应补焊和修整,但可不批磨