材料科学专业外文和英语翻译.docx

《材料科学专业外文和英语翻译.docx》由会员分享,可在线阅读,更多相关《材料科学专业外文和英语翻译.docx(13页珍藏版)》请在冰点文库上搜索。

材料科学专业外文和英语翻译

外文资料译文

表面纳米对高锰钢耐磨性的影响

摘要

高锰钢经过喷丸处理后纳米表面层将会合成在一起。

该喷丸处理的样品表面层组织演变拍摄由光学显微镜,X射线衍射和高分辨透射电子显微镜。

它已被证明,喷丸60分钟后表面层的晶粒尺寸减小到11.1-17.4纳米。

表面硬度也大大增加。

二,三体磨料磨损分别进行了硬化和原始标本试验。

结果表明,当软粒子用于抵抗两体磨料磨损或轻冲击磨料磨损,该纳米晶高锰钢的耐磨性有明显改善。

关键词:

高锰钢,加工硬化,纳米化,磨损

1介绍

晶粒尺寸和体积分数的减小,纳米结构材料相对于粗晶粒结构类型呈现出优良的力学性能。

例如,他们具有较高的强度和硬度[1],以及良好的耐磨损性能[2]。

近年来,卢等人,通过高速喷丸获得表面纳米微观组织,其不同于金属和合金结构[3-7]。

对于纳米材料的应用,纳米晶—矩阵特殊积技术提供了一种新的途径。

事实上,对于工程材料磨损是主要失效模式之一。

从另一个角度点,除了合金材料,表面结构和性能优化可以有效地提高材料的全球性服务,给人们其他的选择,以改善磨损使用寿命。

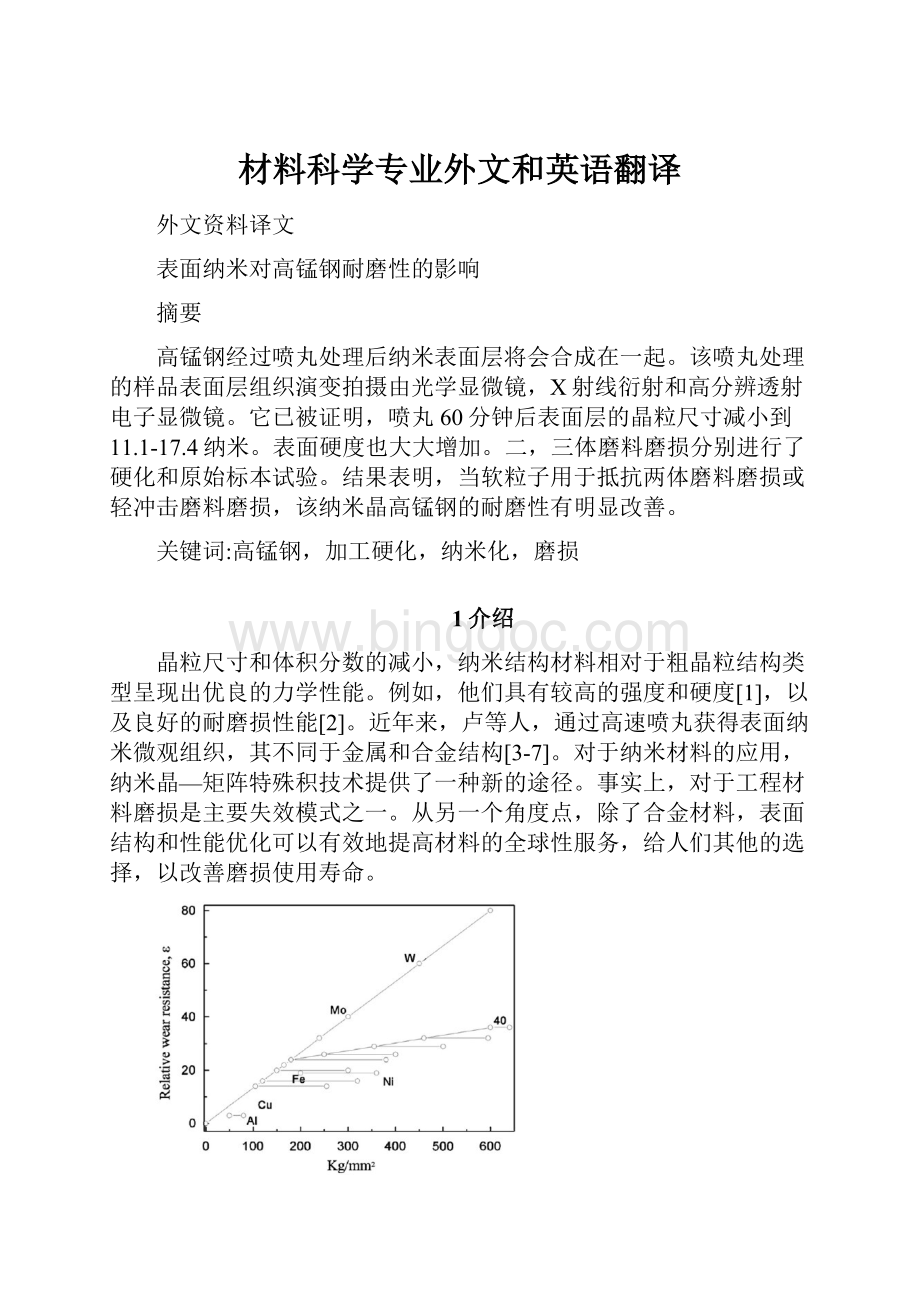

图1相对耐磨性关系,硬度磨料木纹纸:

冷作硬化材料

高锰钢是在高冲击下使之产生加工硬化效应来抵抗磨损。

但是,它在低冲击下性能就会降低了。

是否可以使用加工硬化提高高锰钢的耐磨性?

Khruschov和理查森等人做了研究[8-11]。

他们指出增加加工硬化的金属磨料硬度对耐磨性的影响不大,如图1所示[12]。

在作者的前期工作已证明产生磨损和冲击后高锰钢在钢铁表面会产生纳米晶表面层,钢的耐磨性显着提高。

如果纳米晶表面层在高锰钢工作之前在钢铁表面形成,它也可以改善某磨料磨损条件下高锰钢的耐磨性。

因此,在磨料磨损下钢材预应变影响因素变成有趣的调查。

这从学术的角度和技术要点两个方面彰显出来。

在这项工作中,高锰钢经过喷丸处理后纳米表面层将会合成在一起。

纳米结构由不同的技术和磨料磨损性能是与粗粒样品的比较研究。

在晶粒细化和硬度方面对表面层磨粒磨损性能的进行讨论。

2试验过程

试验合金的化学成分的重量百分比如下:

1.20﹪ć,12.86﹪锰,0.87﹪硅,0.05﹪S和0.09﹪P.固体样品1050℃溶固处理2小时,然后进行水淬。

之后,研究合金热处理呈现单一奥氏体相,晶粒尺寸约100-200毫米。

面积为40×75平方毫米的样品表面喷丸处理。

该品由喷丸机类型S170R喷丸,喷丸样品表面面积100%。

使用直径0.2毫米为铸钢用来喷丸和样品表面温度仅限于85℃。

空气压力为0.18MPa和喷丸时间分别是2,3,60和120分钟。

经处理后的样品横截面在光学显微镜上观察。

对样品的结构表面进行了X射线衍射分析(XRD)包括X'Pert,MPD,RRO三种X射线衍射仪。

通过X射线衍射线扩大的方法可确定平均晶粒尺寸。

表面层显微组织特征的用JEM-3010高分辨透射电子显微镜(高分辨电镜,300千伏)可确定。

显微维氏硬度可通过MH—5仪器每10秒加载0.49牛的方法获得。

该两体磨损试验用磨损试验机类型为ML-10,用玻璃纸和砂纸,二者晶粒尺寸约为100毫米和直径120毫米,维氏硬度分别500和1800,被用于磨损测试。

用直径为4毫米,正常负荷为29.4牛的压力进行磨损使力,结果是2.34N/mm2。

该示例,因此,总是与新鲜磨粒接触。

随着速度逐渐从0.0628增加到0.628米/秒,Archimid的旋转半径也增加。

已经表明,速度对磨损影响不大。

总行驶距离8.7米,三体磨损试验进行了一项冲击磨损试验结果混合层深度为10。

用尺寸为250-400毫米和维氏硬度900-1200的石英砂进行磨损试验。

冲击负荷0.5and3.0焦耳,频率200/分。

重量流失在8.7米测试之后和8000周期的冲击被视为耐磨性。

这个试验是对一个验样品类型反复进行三次测试。

磨损表面形貌的研究使用S-2700型扫描电子显微镜(SEM)。

该穿晶断剖面测定用TR-轮廓方法来估算划痕深度。

观察喷丸表面处理层形貌用JSM-6700F扫描电镜(FEG).

3结果和讨论

3.2表面层微观结构

图2经过60分钟镜头喷丸处理后横断面的光学显微结构

图3哈德菲尔德钢喷丸处理前后X射线衍射图谱

图2显示了高锰钢经过60分钟后喷丸后横断面光学显微镜下微观结构。

剧烈塑性变形的证据可以很容易地观察到约100毫米的顶面深度。

显然,塑性变形的不均匀。

随着深度的增加,不规则单体接近表层逐渐取代单一的纸条。

滑移线改变方向使附近可观察到不同的颗粒表面。

图3显示了样品的喷丸处理前和后的XRD图谱。

布拉格衍射峰扩大可能是由于喷丸处理使样本晶粒细化或增加了原子级晶格应变。

可以发现,所有样本喷丸处理后组织为奥氏体,在表面层没有发生马氏体转变。

X射线衍射定量测量表明,60分钟表层处理后,样品层晶粒尺寸已下降至约11.1-17.4纳米。

图4表面喷丸60分钟后经过透射电镜观察对20毫米深次表层组织影响。

图5喷丸处理60分钟一个横断面经透射电镜在拍摄的图像

图4显示了透射电镜观察在60分钟表面喷丸处理约20毫米的深的微观结构。

结果表明,晶粒尺寸已经降低到纳米级。

其晶粒大小约为30-80纳米。

在选区通过电子衍射方法,扩散衍射斑点被确定为奥氏体不含有马氏体。

图5显示了用透射电子显微镜拍摄经过60分钟喷丸处理的表面微观结构。

与随机纳米晶体取向晶粒容易识别,由选区电子衍射图案表示。

其晶粒大小约为3-10纳米,这是比X射线衍射结果(11.1-17.4纳米)小。

这可能是部分归因于一个事实,即X射线衍射收集约5毫米厚的所有微观数据。

采用高分辨仪器表面纳米密切观察,如图6所示。

图6喷丸处理表面60分钟后拍摄纳米结构平面高分辨图像

通过喷丸使表面纳米化是类似于大塑性变形[12-14]。

钢球在较高的速度下反复冲击在表面产生高密度位错和变形孪晶。

在一方面,由此产生的混乱可能会在压力下被重新安排,以网络为位错,导致分散的纳米晶由晶界分开。

另一方面,变形孪晶有效细分,通过引入不同的边界导致原晶粒细化,形成微结构,在高锰钢,纳米结构表面层取向随机组成。

该纳米晶的形成可以归因于不同的影响:

一个非常大的压力,一个非常大的应变率喷丸和重复加载。

在明显提高应变和应变率激活一个多系统的混乱和高密度孪晶变形,以适应外界压力.

从表面光学显微镜和透射电子显微镜观察经过60分钟喷丸处理表面层沿深度可分层,以及X射线衍射分析:

纳米区(0-30毫米深)和一个明显的塑性变形(约30-100毫米深)亚微米大小的微型区和中小型地区。

图7表面喷丸处理2分钟拍摄的横截面TEM图像

图8表面喷丸处理30分钟拍摄的明亮领域横截面TEM图像

它变得有趣的是纳米现象也可以发现,即使是很短的喷丸时间内,例如,在喷丸时间2,30分钟下。

图7和8显示喷丸2,30分钟后的表面微观结构。

随机晶体方位的,局限性的纳米晶体可以很容易识别。

分别喷丸2,30分钟后表面层平均晶粒尺寸约为40和30纳米。

在工程应用中,治疗时间短,是有重要意义。

喷丸处理的合适时间,一方面可以节省时间和精力,在另一方面短的喷丸时间的控制也可以防止在起始材料表层出现大量的裂缝。

这将是出现在下面的讨论中,所谓的“过度的”喷丸处理不会对磨料磨损性能产生有益的影响。

3.2磨损行为

图9硬度变化与表面喷丸处理层持续时间的关系

图10喷丸处理60分钟后从样品表面后沿深度的硬度变化

高锰钢的硬度的测定是通过衡量喷丸前后一个横截面表面的硬度,如图9。

随着喷丸时间增加,处理后的样品的硬度增加。

样本经喷丸2,30,60和120分钟后的表面硬度分别256400,503,676和774HV。

喷丸60分钟深度方向硬度如图10。

纳米晶表面硬度提高到676HV,然后,沿深度下降(基体约为256HV)。

硬度的增加可能是由于在霍尔佩奇关系下表面晶粒细化[15]。

图11玻璃纸下耐磨性与喷丸处理时间关系

图12在砂纸下耐磨性喷丸处理时间关系

在二体磨料磨损用玻璃纸,样品在喷丸时间2和30分钟后提高了耐磨性,如图所示11。

特别是喷丸时间为2分钟,耐磨性提高了约百分之七十。

令我们惊讶的是,喷丸持续时间较长却不利于提高耐磨性。

如果砂纸改为金刚砂颗粒喷丸是无助于改善耐磨性,如图所示12。

图13喷丸冲击载荷0.5焦耳下的耐磨性

图14喷丸冲击载荷0.5焦耳下的耐磨性

磨料磨损试验评估负载状态对高锰钢磨损的影响,它显示在图13。

喷丸样品在低于0.5焦耳冲击载荷作用下耐磨性优于在2和30分钟喷丸的原始样品。

喷丸时间变长,不会增加高锰钢的耐磨性。

对于3.0焦耳冲击载荷作用如图14。

但是,任何喷丸时间将不会对耐磨性产生良好的影响。

图15喷丸前,后用玻璃磨损表面形貌:

(a)原始样品,(b)2分和(c)60分钟喷丸

图16表面喷丸处理前后用玻璃磨损样品的截面轮廓

玻璃颗粒的纸磨痕形貌如扫描电镜图15所示。

这表明,剥离磨损方式占主导地位。

为了估计槽深度,用一个轮廓仪测量磨损表面粗糙度如图16和表1,除了喷丸处理用Ra粗糙度表示,原有磨损表面可与2,30分钟相比较。

这些数据可以用来粗略估计磨粒嵌入深度。

对所有种类的磨损试样,Ra是测定0.787-1.815毫米。

此外,透射电子显微镜可估计纳米晶带深度。

纳米晶带深度估计约5-30毫米。

可以因此得出结论,经喷丸处理粒子嵌入深度比纳米晶的区域小.

首先,细化晶组织粒可以增加硬度,通过Rabinowicz的磨料磨损方程[16]可以用来解释大致磨料磨损趋势,W是每单位体积磨损滑动的距离,P为载荷,H是的磨损表面硬度和K是磨损系数。

据报道,晶粒尺寸为13的纳米晶镍涂层经过电化处理后磨料磨损性能比传统的粗粒度多晶镍大大增强[17-18]。

从图10可以看出样品喷丸时间2分钟后耐磨性提高了70%。

耐磨性的增加可以归因于由喷丸增加硬度。

据测定,该维氏硬度表面喷丸时间2和30分钟后分别为400和503HV。

它们是接近或等于玻璃颗粒硬度(500HV)。

在电化过程中的硬度不断增加,有效地防止颗粒渗透到非纳米晶区。

第二,由于磨粒行动在磨损表面和次表面受到交变应力和压缩应力[19]。

喷丸处理可以提高塑性变形和磨损从而增加微观硬度和屈服强度[20]。

因此,高硬度表面和纳米微观结构可以增加材料的耐磨性。

图17喷丸处理60分钟用扫描电子显微镜观察典型裂缝样品的横断面

图18喷丸处理60分钟用有限元素法观察典型裂缝样品的横断面

当然,它可以很容易得出,经过60和120分钟处理试样比原始没有经过喷丸处理的材料的Ra数值要小。

为什么不是60和120分钟喷丸后样本的磨损量增加而却是2或30分钟处理后的样品?

为了探讨这个问题,可以测量表面已磨损样品横断面的维氏硬度。

对于原有的,2和120min喷丸处理样品表面硬度分别为517.3,540和487HV。

结果发现,比较磨损试验以前的表面,经磨损未经处理的样品的表面硬度和样品处理2min后硬度增加。

在处理2min样品硬度比未经处理的样本增量小,但其硬度值比未经处理的样本高,推断未经处理的样本加工硬化程度不高,由此造成物质严重磨损。

与处理120分钟后的样品结果完全相反。

它经过磨损表面硬度减少,而不是增加。

这种现象往往由于剥落造成。

纳米晶层磨损试验的初步阶段由于硬掉落,从而磨损增加。

见图15用扫描电镜观察喷丸60分钟后样品表面的磨损形貌,在严重的冲击磨损条件下预应变的扩展对耐磨性产生有害影响。

相反,相反,在轻负荷的下会降低钢的加工硬化效应,一定预应变处理将有利于提高耐磨性。

在0.5焦耳的冲击磨损试验下.表面剥落的情况观察不到。

因此,它是判断磨损试验的最初阶段的剥落情况。

基于这个原因,喷丸表面的时间为60分钟后,用扫描电镜和有限元分析研究。

从图17和18看出由于“过度地”喷丸产生了很多微裂纹。

因此,磨损性能会再“过度”喷丸后恶化。

表1数据还表明,和处理2分钟的样品相比,经处理60和120min的喷丸样品的粗糙度Ra增加。

对于砂纸两体磨损试验,预应变硬化不能明显提高耐磨性。

虽然表面硬度随喷丸时间延长增加,金刚砂的硬度(1800HV)仍然比喷丸表面处理的高。

表面层发生了严重的塑性变形,因此塑料的强度相应下降。

一般情况下,金属塑料的强度也会影响耐磨性。

对于冲击磨损,低载荷能提高耐磨性,对比高冲击加载荷分别如图13和14所示。

这可以解释预应变增加了材料的初始能量。

在沉重的冲击磨损条件下,裂纹萌生和预应变扩展过程中吸收过度能量会对耐磨性产生不良影响。

相反,若冲击载荷是轻载荷,将不会产生加工硬化,一定的预应变处理将有利于提高耐磨性。

它是0.5焦耳冲击磨损试验。

总之,高锰钢表面纳米层经过喷丸一定能够改善软磨料两体磨损和轻载冲击磨损条件下耐磨性。

它也是必需的用来评价小的不同的材料在冷加工下对耐磨性的影响。

对于商业应用喷丸处理进程证明,加强金属材料的耐磨性,而不是改变合金或通过其他过程改变材料的微观结构。

4总结

通过喷丸处理在高锰钢可以成功的做一个纳米表面层。

经过60分钟表面处理晶粒尺寸是在11.1-17.4纳米之间。

逐渐从原来的样品表面硬度约256HV提高到120分钟处理后774HV。

对于像砂纸的硬磨颗粒,增加了硬度和晶粒细化而喷丸无法改善二体磨料磨损性能。

对于像玻璃纸软粒子,喷丸2分钟,从而表面加工硬化效应提高了70%的耐磨性。

在冲击磨损的情况下,轻负荷的影响也将在一定程度上提高耐磨性。

过重的冲击载荷不能增加耐磨性,反之亦然。

人们还注意到,因为内表面诱发裂纹过度喷丸处理不能进一步增加耐磨性。

5致谢

本文作者感谢以下财力支持:

国家高技术研究发展的中国(863计划),中国科学和技术(批准2002AA302509)和广西大学学报科学部发展初期的资金(批准X071044)