新生化颗粒生产工艺规程.docx

《新生化颗粒生产工艺规程.docx》由会员分享,可在线阅读,更多相关《新生化颗粒生产工艺规程.docx(30页珍藏版)》请在冰点文库上搜索。

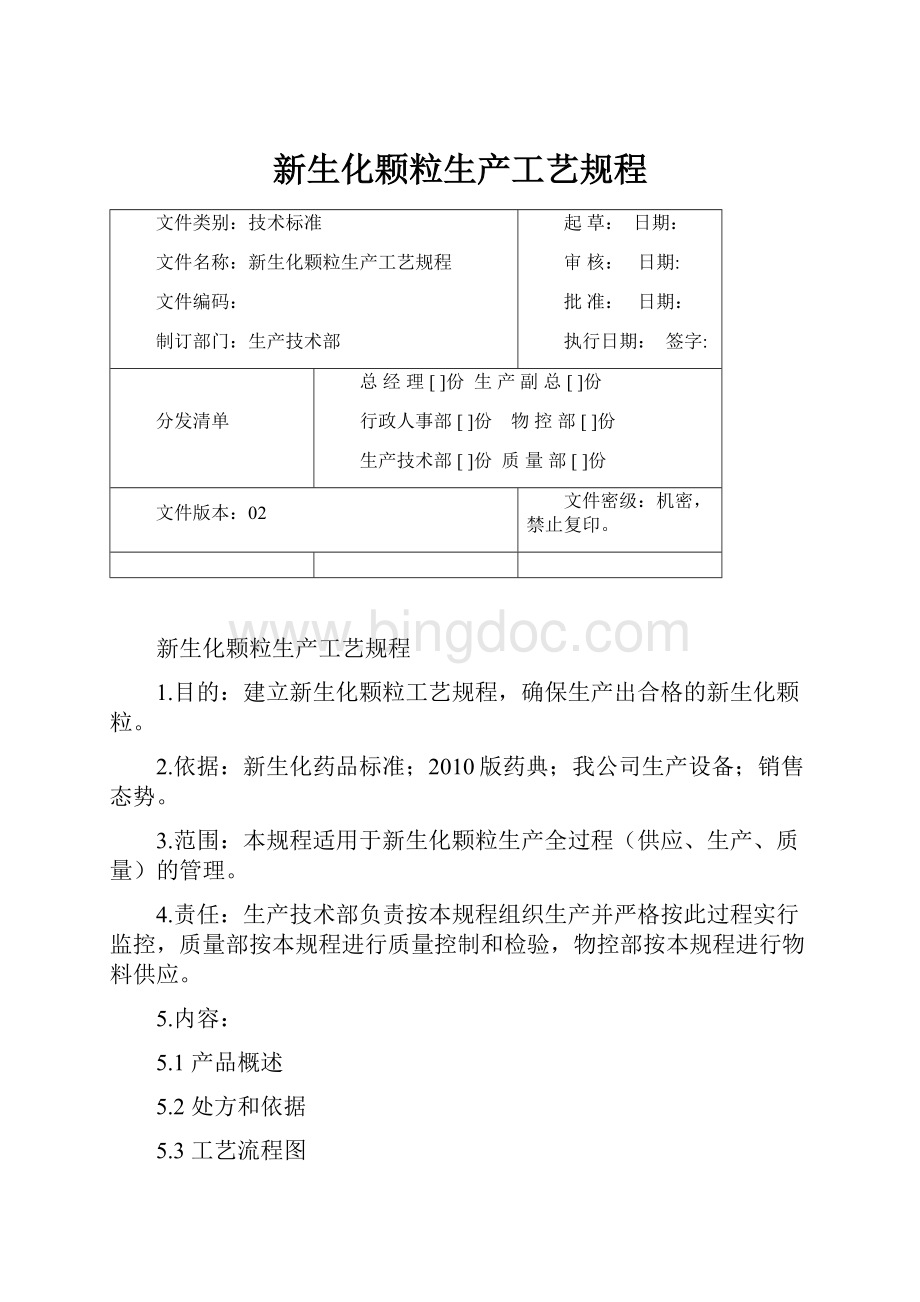

新生化颗粒生产工艺规程

文件类别:

技术标准

文件名称:

新生化颗粒生产工艺规程

文件编码:

制订部门:

生产技术部

起草:

日期:

审核:

日期:

批准:

日期:

执行日期:

签字:

分发清单

总经理[]份生产副总[]份

行政人事部[]份物控部[]份

生产技术部[]份质量部[]份

文件版本:

02

文件密级:

机密,禁止复印。

新生化颗粒生产工艺规程

1.目的:

建立新生化颗粒工艺规程,确保生产出合格的新生化颗粒。

2.依据:

新生化药品标准;2010版药典;我公司生产设备;销售态势。

3.范围:

本规程适用于新生化颗粒生产全过程(供应、生产、质量)的管理。

4.责任:

生产技术部负责按本规程组织生产并严格按此过程实行监控,质量部按本规程进行质量控制和检验,物控部按本规程进行物料供应。

5.内容:

5.1产品概述

5.2处方和依据

5.3工艺流程图

5.4操作过程及工艺条件

5.5工艺卫生和环境卫生

5.6质量标准和检查方法

5.7质量监控

5.8物料消耗定额、技术经济指标、物料平衡及各项指标计算公式

5.9主要设备一览表

5.10技术安全及劳动保护

5.11劳动组织、岗位定员、工时定额及生产周期

5.12综合利用及环境保护

5.1产品概述

5.1.1产品名称:

5.1.1.1新生化颗粒

5.1.1.2汉语拼音:

XinShengHuaKeli

5.1.2剂型:

颗粒剂

5.1.3性状:

本品为黄棕色至黄褐色的颗粒;味甘、微苦。

5.1.4功能与主治:

活血、祛瘀、止痛。

用于产后恶露不行,少腹疼痛,也可试用于上节育环后引起的阴道流血,月经过多。

5.1.5用法与用量:

热水冲服,一次2袋,一日2-3次。

5.1.6规格:

(1)6g/袋,相当于原药材9g

(2)9g/袋,相当于原药材18g

5.1.7包装规格:

复合膜包装。

(1)6g/袋×12袋/盒×120盒/箱;

(2)6g/袋×18袋/盒×80盒/箱;

(3)9g/袋×9袋/盒×120盒/箱。

5.1.8贮藏:

密封。

5.1.9有效期:

24个月

5.1.10批准文号:

国药准字Z19983169

5.2处方和依据:

5.2.1执行标准:

新生化冲剂质量标准WS3-B-1056-91

国家食品药品监督管理局标准YBZ15532006

5.2.2处方依据:

中华人民共和国卫生部药品标准中药成方制剂第五册,及国家食

品药品监督管理局标准YBZ15532006

5.2.3处方组成及制法:

以注册处方放大3708倍。

标准处方量

12袋装规格量

18袋装规格量

9袋装规格

制法

品名

重量(g)

重量(kg)

重量(kg)

重量(kg)

以上七味,粉碎成粗粉提取挥发油。

蒸馏后的水煎煮二次,第一次2小时,第二次1.5小时,合并煎液,滤过,滤液与上述溶液合并,浓缩成稠膏,加入蔗糖适量,混匀,制成颗粒;与60℃烘干,粉碎,用乙醇制成颗粒,喷入挥发油。

当归

240

889.9

889.9

889.9

川芎

90

333.7

333.7

337.7

桃仁

24

89.0

89.0

89.0

炙甘草

15

55.6

55.6

55.6

姜炭

15

55.6

55.6

55.6

干益母草

300

1112.4

1112.4

1112.4

红花

15

55.6

55.6

55.6

药材总重

699

2591.9

2591.9

2591.9

制成颗粒

499

1728

1728

1296

装袋

28.8万袋

28.8万袋

14.4万袋

包件

200件

200件

133.3件

5.3工艺流程图

新生化颗粒提取生产工艺流程图

当归、红花等七味药材

加水浸泡

挥发油

药渣

水浸液

加水煎煮

提取液

浓缩

浸膏

糖粉碎

过筛100目

制粒

整粒

总混

内包

外包

检验

成品

30万级洁净区

5.4操作过程及工艺条件

5.4.1药材前处理

工艺参数

洗涤用水:

饮用水

干燥温度:

60℃±10

注:

从GMP厂购入的并经质检部检验确属包装严密的已净制中药饮片可不进行前处理,仅执行5.4.1.1.条。

5.4.1.1复查作业现场,确认现场合格,设备完好后,并核对药材品种、数量、批号、质检报告单和物料交接单。

5.4.1.2按前处理SOP拣选、挑出异物、石块、泥块、虫咬、霉变、腐烂等质量不合格者。

5.4.1.3按前处理SOP进行洗涤,用流动的饮用水冲洗干净。

5.4.1.4按干燥岗位SOP操作,将处理后的药材置烘箱内,在规定温度下干燥约2h至水份符合规定,每半小时翻动一次并记录温度。

5.4.1.5将干燥后的药材晾凉,称量,分装入洁净的塑料袋内,编号,入净药材库暂存。

5.4.1.6按规定及时填写生产记录,并复核。

5.4.1.7执行前处理清场SOP和相应设备及现场使用容器具清洁SOP,并如实填写清场和清洁记录。

质控点控制:

质控点

质控项目

频次

检查方法

清场和药材品名

1、清场合格,设备完好;

2、药材品名、数量、批号无误,有质检报告单和放行单;

1次/批

现场检查

拣选

剔除异物、泥块、虫咬、霉变、腐烂

1次/班

现场检查

洗涤

1、饮用水清亮、无色;

2、冲洗至流出水清亮;

1次/班

现场检查出水口

干燥

65℃±10

2-3次/班

现场检查烘箱温度

5.4.2提取

提取煎煮工艺参数:

批投料量 (2591.9kg)

应得滤液量约40600Kg

当归889.9kg川芎333.7kg桃仁89.0kg炙甘草55.6kg姜炭55.6kg干益母草1112.4kg红花55.6kg

加水量

时间(小时)

第一次

第二次

第1次

第2次

10倍

8倍

2

1

提取设备 6m3多功能提取

蒸气压力 0.1Mpa±0.02

罐内温度约 100℃

5.4.2.1依次复查作业场所及提取罐、管道、贮罐、过滤器、磅称等。

确认现场合格、设备完好。

5.4.2.2检验衡器精确并清零。

5.4.2.3严格依据上表核对品种。

5.4.2.4严格依据上表称量及复核。

5.4.2.5将药材投入罐内,关闭投料门将投料门转盘旋紧。

5.4.2.6按煎煮岗位SOP操作提取。

5.4.2.7将提油后的药渣分别加水10倍、8倍,煎煮提取2次,第一次2小时,同时提取挥发油备用,第二次1.5小时,提取液用板框过滤。

5.4.2.8收集合并提取液,静置12小时。

质控点控制:

质控点

质控项目

频次

检查方法

投料

1.衡器精确

1次/罐

配料间现场检查

2.物料有合格证、状态标志齐全

3.物料品名、数量与主配方一致

4.无高低限投料

用水

1.煎煮用饮用水,清亮无混悬物及异色,并符合规定标准2.加水量与工艺规定要求一致

1次/罐

煎煮现场核查加水量

煎煮

1.提取设备完好2.上批清场合格,设备状态标志齐全3.浸泡时间与工艺规程要求一致4.煎煮温度、时间、次数与工艺规程要求一致

1、2、3项

1罐次/批

4项

2次/罐

现场核查并记录

5.4.3浓缩(取上清液减压浓缩至相对密度为1.20(60℃)的浸膏,分装于专用容器内,密闭冷藏。

)

工艺参数:

温度 65℃±2

真空度 0.08Mpa±0.01

蒸气压力 0.2Mpa±0.04

浸膏相对密度 1.20(60℃)

出膏率 86%左右

设备 外循环浓缩罐

出挥发油0.15%左右

5.4.3.1按外循环浓缩岗位SOP操作,进料,并复核提取液量和色泽。

5.4.3.2开启阀门,按工艺参数调节温度、真空度和蒸气压力。

5.4.3.3浓缩至相对密度1.20(60℃)的浸膏(用密度计测)。

5.4.3.4转入周转桶内,计量,编号。

5.4.3.5按规定及时填写生产记录,并复核。

5.4.3.6执行收膏间清场SOP和相应设备及现场使用容器具清洁SOP,并如实填写

清场和清洁记录。

质控点控制:

质控点

质控项目

频次

检查方法

药液

数量与工艺规程要求一致;色泽与标准规定一致。

1次/罐

浓缩罐进料口现场核查

浓缩

1.前批次生产清场合格,设备完好,状态标志齐全。

2.浓缩温度、真空度与工艺规程要求一致。

3.操作中无跑料、真空循环水无倒流入罐,冷却水正常。

4.浸膏相对密度符合工艺规程要求。

5.出膏率符合工艺规程要求。

1次/罐

现场核查

5.4.4蔗糖粉碎:

工艺参数:

蔗糖出粉率约 99%

糖粉细度 100目

设备 粉碎机

蔗糖用量6g:

1060kg9g:

630kg

5.4.4.1复查作业场所及粉碎机,确认现场合格及设备完好。

复核蔗糖品名、批号、数量无误,有质检报告单和物料交接单。

5.4.4.2将粉碎机装100目筛,按粉碎机SOP操作。

5.4.4.3开机空运行,待机转动平稳后再开始加料。

5.4.4.4开启除尘器除尘。

5.4.4.5将蔗糖加入料斗中,以加料斗调节进料量。

5.4.4.6待粉碎完成,空转粉碎机10min,使机腔内物料干净。

5.4.4.7停机,收集蔗糖粉,装双层洁净塑料袋入储料桶内,称量,编号,经自检和复检合格入中转库。

5.4.4.8按规定及时填写生产记录,并复核。

5.4.4.9执行粉碎岗位清场SOP和相应设备及现场所用容器具清洁SOP,并如实填写清场和清洁记录。

质控点控制:

质控点

质控项目

频次

检查方法

蔗糖

1.品名、数量、批号无误,有质检报告单和放行单

2.无异物混入

1次/批

粉碎间现场核查

粉碎

1.粉碎设备完好。

2.前批次生产清场合格、设备、操作间状态标志齐全。

3.筛网细度与工艺规程要求一致。

4.操作中无筛网破裂。

2次/班

粉碎间现场核查

5.4.5制剂操作:

5.4.5.1一步制粒、整粒、总混

5.4.5.1.1将浸膏放入夹层锅内加热溶化,并煮沸40分钟。

5.4.5.1.2将过筛后的糖粉放入喷雾干燥制粒机的制粒室内,将喷枪调适当高度。

5.4.5.1.3开启蒸汽及压缩空气总阀,调整压缩空气压力至0.5-0.6Mpa,蒸气压力

0.4-0.5Mpa。

5.4.5.1.4开启风机,调整风机送风温度至95℃,喷雾室温度至65℃。

5.4.5.1.5将浸膏加热溶化,过200目筛,输入盛料桶内,开启输液泵,调整喷雾频率至25-30HZ,根据流化状态及颗粒大小、疏松程度随时调节喷雾频率。

5.4.5.1.6制粒过程中随时观察流化状态,流化高度控制在800mm为宜。

喷浆结束后,干燥,检查含水量符合规定后关机。

5.4.5.1.7待颗粒冷却至所需温度,将颗粒转移到已备好的容器中。

5.4.5.1.8将干燥颗粒置整粒机中,以12目和60目筛网整粒,除去大颗粒及细颗粒。

5.4.5.1.9整粒后的颗粒每锅取1/4量(约432kg),置二维混合机中喷入挥发油,总混30分钟,再将混合好的4份颗粒各取1/4量,置二维混合机中,总混30分钟,混合均匀后的颗粒为一批用洁净周转桶加盖封好后称量,贴上标签,标明品名、批号、重量,交中间站贮存,同时填写中间产品交接单及请验单。

5.4.5.1.10按清场SOP进行清场,并填写清场和清洁记录。

质控点控制:

浸膏质控点

质控项目

频次

检查方法

颗粒

1.颗粒品名、批号、数量正确无误;

2.无异物混入;

1次/批

现场检查

总混

1.总混时间符合工艺要求;

2.均匀无异物;

1次/批

现场检查

筛分

1.筛目正确;

2.无异物混入;

3.检查粒度符合规定;

1次/批

现场检查

5.4.6颗粒包装

工艺参数:

内包材

复合膜

规格

6g/袋9g/袋

袋重差异

±4%

自检频率

1次/15分钟

设备

颗粒包装机

5.4.6.1内包装:

从中间站领取检验合格的颗粒,并进行核对,置颗粒包装机中,按要求包装成每袋6g或9g的小包,包装过程中每15分钟检查一次。

确保装量差异、外观密封等项符合质量标准。

5.4.6.2装筐打包,统计数量,计算批物料平衡。

5.4.6.3按规定及时填写生产记录,并复核。

5.4.6.4执行内包间清场SOP和相应设备及现场所用容器具清洁SOP,并如实填写清场和清洁记录。

质控点控制:

质控点

质控项目

频次

检查方法

颗粒

1.颗粒检验合格

2.数量与物料交接单一致

开工前

现场检查,查上批清场合格证,查颗粒剂生产记录

颗粒包装机

1.颗粒包装机完好;上批生产清场合格;

2.装量应在装量差异范围之内;

3.定时检查内包装质量;

开工前

现场检查

1次/15分钟

5.4.7外包装:

工艺参数:

包装规格

(1)6g/袋×12袋/盒×120盒/箱

(2)6g/袋×18袋/盒×80盒/箱

(3)9g/袋×9袋/盒×120盒/箱

设备打码机、捆扎机

5.4.7.1复查作业现场,确认现场合格,设备完好。

5.4.7.2复核外包材名称、数量无误,有质检报告单和生产包装指令单。

5.4.7.3按外包岗位SOP先给药箱、药盒印制批号、生产日期、有效期等规定内容。

5.4.7.4将说明书按规定折好(折叠方法:

对折,再对折,再左右对折)。

5.4.7.5每12(18、9)小袋装一盒,每盒装一张说明书。

5.4.7.6每120(80)盒装一箱,每箱发放一张装箱合格证,上下各放一张瓦楞纸垫板。

5.4.7.7包装箱上下口用胶带封严。

5.4.7.8打包,统计数量,填写产品请验单,经质检部按成品标准检验合格后入库。

5.4.7.9计算批物料平衡。

5.4.7.10按规定及时填写生产记录,并复核。

5.4.7.11执行外包间清场SOP和相应设备及现场作用容器具清洁SOP,并如实填写清场和清洁记录。

质控点

质控项目

频次

检查方法

包材

1.外包装材料经检验合格;

2.说明书、防伪标签、打好批号包材计数发放;

1次/批

2次/班

外包间现场核查

操作

1.前批次清场合格,操作间状态标志齐全;

2.按规定打印批号、生产日期和有效期;

3.定时检查外包装质量;

开工前

2次

3次-5次

外包间现场核查

5.5工艺卫生及环境卫生

5.5.1工艺卫生

5.5.1.1进入洁净区的原辅料、内包材,必须在拆包间除去外包装或清洁后进入缓冲室,物流、物净应单向顺流,无往复运动。

5.5.1.2进入洁净区的人员,必须按照制定的人净程序及标准进入洁净区。

A.人净程序:

人→门厅→更鞋→更衣(一更)→更鞋(换洁净鞋)→缓冲洗手→更衣(二更,换洁净服)→手消毒→控制区。

B.人净标准:

区域

清洁标准

清洁部位

岗位要求

控制区

无尘粒,无污垢

身体清洗≥2次/周

工作服、帽、鞋

戴口罩、手套

一般区

常规

常规

C.工作服标准:

区域

工作服、帽

鞋

手套

处理方法

控制区

蓝色(洁净服)

白色

白色

清洗、烘干、消毒

一般区

白色(白大褂)

蓝色(工作服)

蓝色

无

清洗、烘干

5.5.1.3进入洁净区的人员,按规定着装,工作服清洗按照规定的频次和清洁方法执行。

5.5.1.4制剂生产完毕后设备、工器具均应清洗,并进行清场,见各有关SOP。

5.5.1.5关键工序(配料、制粒、干燥、整粒、内包装)都应遵循洁净区卫生管理制度。

5.5.1.6每天生产完毕,按规定进行清场和设备清洁工作。

5.5.1.7每天生产完毕,将生产垃圾及废弃物清出生产区域,放到厂区指定位置。

5.5.2环境卫生

5.5.2.1要求地面、门窗、玻璃、墙面、顶棚等有专人负责清洁。

5.5.2.2设备管道、管线排列整齐,包扎完好,无跑、冒、滴漏现象。

5.5.2.3空气净化系统,换气次数≥15次/小时,风速≥0.3米/秒,洁净度检查应符合30万级要求,洁净区内温度为18-26℃,相对湿度为45-65%。

5.5.2.4易产生粉尘的生产区内,如粉碎、制粒、干燥等岗位装有除尘设备。

5.5.2.5洁净区内按照规定的办法进行消毒。

5.5.2.6进入车间的通道应装有灭蝇灯和有防止虫鼠进入的措施。

5.5.2.7生产区内按规定进行环境监测。

5.6质量标准和检验项目

5.6.1原辅料质量标准和检验项目

序号

品名

检验项目

内控标准

标准依据

1

当归

性状

符合要求

中国药典2010年版一部

鉴别

符合要求

总灰分

不得过6.0%

酸不溶性灰分

不得过2.0%

浸出物

45.0%

2

川芎

性状

符合要求

中国药典2010年版一部

鉴别

符合要求

总灰分

不得过4.0%

3

桃仁

性状

符合要求

中国药典2010年版一部

鉴别

符合要求

酸值

不得过8.0%

羟基值

不得过10.0%

杂质

不得过1.0%

4

炙甘草

性状

符合要求

中国药典2010年版一部

鉴别

符合要求

水分

不得过10.0%

总灰分

不得过1.0%

酸不溶性灰分

不得过2.0%

有机氯农药残渣

符合要求

含量

大于2.0%

5

姜炭

性状

符合要求

中国药典2010年版一部

鉴别

符合要求

总灰分

不得过6.0%

挥发油

大于0.8%(mg/g)

6

益母草

性状

符合要求

中国药典2010年版一部

鉴别

符合要求

含量

生物碱以盐酸水苏碱计干品不得低于0.4%,鲜品不得低于1.0%

7

红花

性状

符合要求

中国药典2010年版一部

鉴别

符合要求

杂质

不得过2.0%

水分

不得过13.0%

总灰分

不得过15.0%

黄色素吸收度

吸收度不得低于0.4

红色素吸收度

吸收度不得低于0.20

8

蔗糖

请补充

请补充

请补充

5.6.2工艺用水质量标准和检查方法

5.6.2.1饮用水:

GB5749-85《生活饮用水卫生标准》。

5.6.2.2纯化水:

中国药典2010年版二部

5.6.3包装材料质量标准补充及核对

序号

品名

规格

内控标准

标准依据

1

复合膜

YY0236-1996,YBB00132002(试行)

2

纸盒

YY0236-1996,

YBB00132002(试行)

3

纸箱

国家瓦楞纸箱标准

GB6543-86

4

说明书

国家平板印刷标准

GB7705-87

5.6.4中间产品质量标准和检查方法

序号

品名

检验项目

内控标准

1

浸膏

溶化性

全部溶化,无焦屑等异物

相对密度

1.20(60℃)

收率

出膏率86%左右

2

颗粒

性状

黄棕色至黄褐色颗粒,味甘、微苦

溶化性

全部溶化,无焦屑等异物

水分

不得过2.0%

粒度

不能通过1号筛和能通过5号筛的颗粒和粉末总和<6.0%

3

颗粒包装

半成品

外观

裁切方正,无皱缩,单边

装量差异

±5%

热封强度

严密,不透气>5.88(N.15mm)

5.6.5成品质量标准:

项目

法定标准

内控标准

性状

本品为黄棕色至黄褐色颗粒,味甘微苦

本品为黄棕色至黄褐色颗粒,味甘微苦

外观

干燥,颗粒均匀,色泽一致,无吸潮、结块、潮解等现象。

鉴别

(1)

(2)应符合规定

(1)

(2)应符合规定

检

查

粒度

不能通过1号筛与能通过5号筛

的总和,不超过15%。

不能通过1号筛与能通过5号筛

的总和,不超过8%。

水份

<6.0%

<3.0%

溶化性

应全部溶化,不得有焦屑等。

应全部溶化,不得有焦屑等。

装量差异

±7

±5%

微生物限度

细菌<1000g;大肠埃希菌及活螨不得检出/g;霉菌、酵母菌<100个/g.

细菌<700个/g;大肠埃希菌及活螨不得检出/g;霉菌、酵母菌<60个/g.

5.7.质量监控

5.7.1关键岗位中间控制项目及标准

工序

控制项目

标准

备注

净选、洗涤干燥

杂质

<1%

水分

<5%

提取浓缩

浸膏收率

出膏率86%左右

密度

溶化性

1.20(60℃)

符合规定

制粒

性状

符合规定

鉴别

符合规定

检查

水分

<3%

溶化性

无焦屑等异物

粒度

<8%

颗粒包装

外观

裁切方正、无单边

密闭性

密闭、不透气

装量差异

±5%

外包

装量

符合包装规格

外观

装箱正确,打包方正,生产日期,批号,有效期印迹清晰。

5.7.2各工序的质量监控项目及频次

监控点

监控项目

监控标准

监控频次

药材前处理

符合要求

1次/每批

提取

溶剂加入量、煎煮次数,时间

符合要求

1次/每次

5.7.3制剂质量监控

监控点

监控项目

监控标准

监控频次

粉筛

细度

80目

1次/每批

配料

品名、数量、批号

符合要求

1次/每批

制粒

制粒时间

符合要求

1次/每批

干燥

温度、时间、水分

符合要求

1次/30分钟

整粒

筛目

12目、60目

1次/每批

总混

时间

30分钟

1次/每次

内包装

装量,批号、严密性、外观

符合要求

1次/小时

外包装

数量、说明书、批号、文字、封箱

符合要求

1次/每批

5.8物料消耗定额、技术经济指标、物料平衡及各项指标的计算公式

5.8.1物料消耗定额

5.8.1.1原辅料、包装材料消耗定额(12袋)

产品物料消耗定额、批投料定额表(1-1)

产品名称

新生化颗粒(12袋)

包装规格

6g/袋×12袋×120盒/箱

批量

28.8万袋/200件

工序

操作岗位

物料名称

处方量g

单件用量kg

生产处方kg

消耗率

批定额量kg

扩大3708倍

前处理

提取

当归

240

889.9

0

889.9

提取

川芎

90

333.7

0

333.7

提取

红花