聚合物熔体流动速率的测定.docx

《聚合物熔体流动速率的测定.docx》由会员分享,可在线阅读,更多相关《聚合物熔体流动速率的测定.docx(17页珍藏版)》请在冰点文库上搜索。

聚合物熔体流动速率的测定

一、实验目的

1.掌握热塑性高聚物熔融指数的测定方法。

2.了解聚合物熔融指数的测定条件。

二、实验原理

熔融指数(MeltFlowRate,MFR,MI,MVR),全称熔体流动指数,是指在一定温度和负荷下,聚合物熔体每10min通过标准口模的质量,是评价热塑性聚合物熔体流动性的一个重要指标。

虽然熔融指数能很方便地表示热塑性聚合物的流动性高低,但是熔融指数测定时的剪切速率远低于成型过程中的实际剪切速率,故熔融指数不能完全代表成形时的实际流动能力,所以,熔融指数对于热塑性聚合物成形时材料的选择和工艺条件的设定具有一定的参考价值。

此外,对于同一种聚合物,在相同的条件下,单位时间内流出量越大,熔体流动速率就越大,流动性越好,说明其平均分子量越低,因此可作为生产上的品质控制。

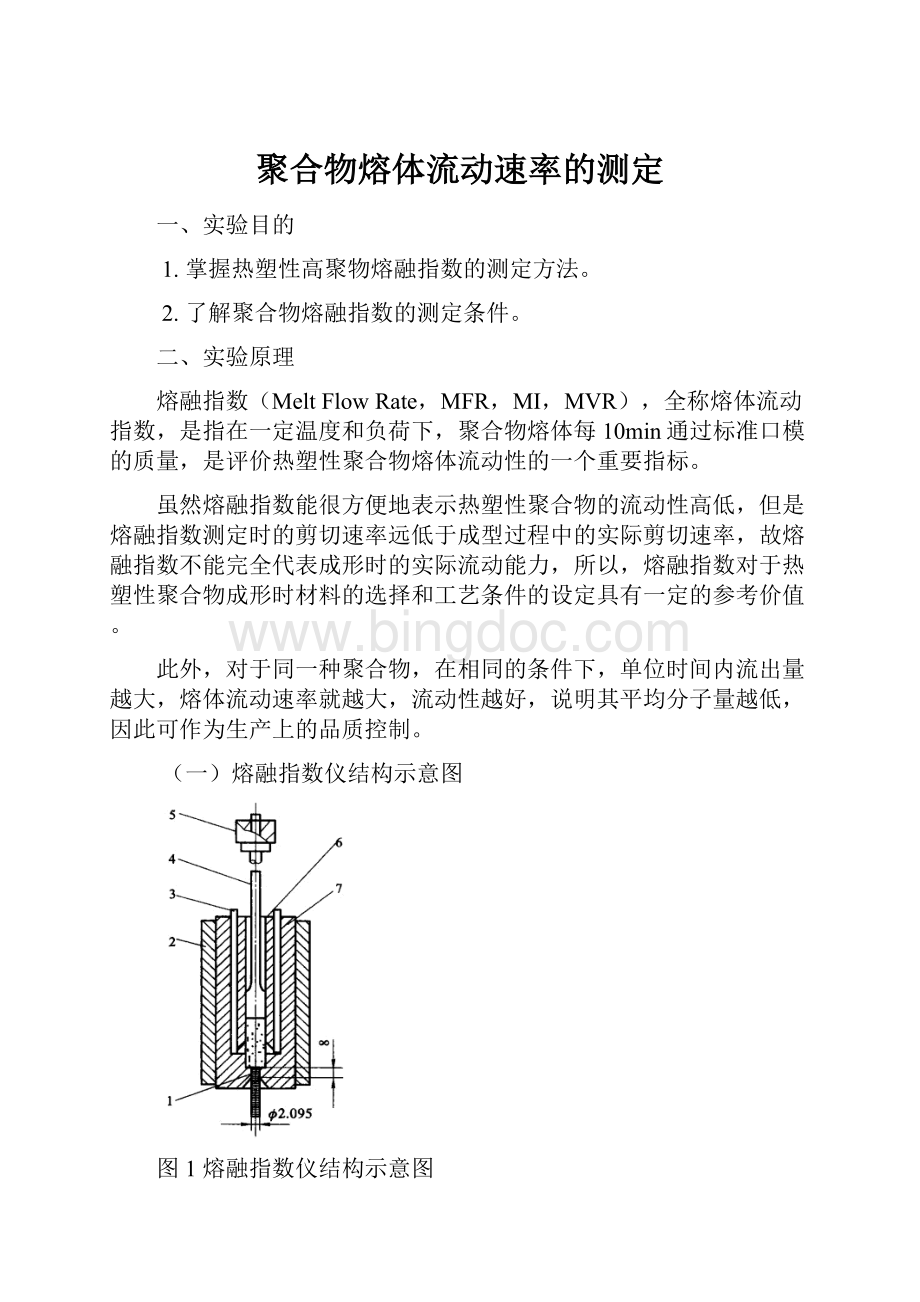

(一)熔融指数仪结构示意图

图1熔融指数仪结构示意图

1—出料孔;2—保温层;3—加热器;4—柱塞;

5—重锤;6—热电偶测温管;7—料筒

(二)测定方法(参照GB/T3682-2000)

熔体流动速率,原称熔融指数,其定义为:

在规定条件下,一定时间内挤出的热塑性物料的量,也即熔体每10min通过标准口模毛细管的质量,用MFR表示,单位为g/10min。

近年来,熔体流动速率从“质量”的概念上,又引伸到“体积”的概念上,即增加了熔体体积流动速率。

其定义为:

熔体每10min通过标准口模毛细管的体积,用MVR表示,单位为cm3/10min。

对于原先的熔体流动速率,则明确地称其为熔体质量流动速率,仍记为MFR。

熔体质量流动速率与熔体体积流动速率已在ISO1133:

1997标准中明确提出,我国的标准GB/T3682-2000也作了相应修订。

1.质量法(参照GB/T3682-2000中:

6方法A)

式中:

θ——试验温度,℃;

mnom——标称负荷,kg;

m——切段的平均质量,g;

tref——参比时间(10min),s(600s);

t——切段的时间间隔,s。

结果用两位有效数字表示,并记录所用试验条件。

2.体积法(参照GB/T3682-2000中:

7方法B)

(1)熔体熔融状态下的密度

式中:

ρ——熔体熔融状态下的密度,g/cm3;

m——称量测得的活塞移动Lcm时挤出的试样质量,g;

A——活塞和料筒的截面积平均值(等于0.711cm2),cm2;

l——活塞移动的测量距离,cm。

结果用两位有效数字表示,并记录所用试验条件。

(2)熔体质量流动速率

式中:

θ——试验温度,℃;

mnom——标称负荷,kg;

A——活塞和料筒的截面积平均值(等于0.711cm2),cm2;

tref——参比时间(10min),s(600s);

L——活塞移动预见测量距离或各个测量距离的平均值,cm。

ρ——熔体熔融状态下的密度,g/cm3;

t——预定测量时间或各个测量时间的平均值,s。

结果用两位有效数字表示,并记录所用试验条件。

(3)熔体体积流动速率

式中:

θ——试验温度,℃;

mnom——标称负荷,kg;

A——活塞和料筒的截面积平均值(等于0.711cm2),cm2;

tref——参比时间(10min),s(600s);

L——活塞移动预见测量距离或各个测量距离的平均值,cm。

t——预定测量时间或各个测量时间的平均值,s。

结果用两位有效数字表示,并记录所用试验条件。

三、实验仪器和材料

试样:

聚丙烯粒料

电子天平(万分之一)

ZRZ1452熔体流动速率试验机

四、实验步骤

(一)质量法测定聚丙烯的MFR。

1、调整水平

将仪器安置在稳固的工作台上,移去料杆,调节仪器底部螺栓至水平。

2、试验参数的选择(参照GB/T3682-2000和ISO1133:

1997)

质量法的试验参数选择包括:

标准口模内径、试验温度、标称负荷、料筒中试样的加入质量、挤出物切段时间间隔。

(1)料筒中试样的加入质量和挤出物切段时间间隔

表1

熔体流动速率

试样加入量(g)

切割时间隔(s)

g/10min

GB标准

ISO标准

GB标准

ISO标准

0.1~0.5

3~4

4~5

120~240

240

>0.5~1

3~4

4~5

60~120

120

>1~3.5

4~5

4~5

30~60

60

>3.5~10

6~8

6~8

10~30

30

>10

6~8

6~8

5~10

5~15

根据试样,预计熔体流动速率,按表1称取试样,确定挤出物切段时间间隔。

(2)标准口模内径、试验温度和标称负荷的确定

表2、表3列出的是常用热塑性塑料已证明是适用的试验条件,共聚、共混和改性等类型的塑料,也可参照下列分类试验条件选用。

表2

常用热塑性塑料试验条件

聚乙烯1、3、4、5、7

聚碳酸酯20

聚甲醛4

聚酰胺10、16

聚苯乙烯6、8、11、13

丙烯酸脂9、11、13

ABS8、9

纤维素酯3、4

聚丙烯12、14

注:

试验条件中的数字,为表3中的序号。

表3测定熔体流动速率的测试条件

序号

标准口模内径

试验温度

标称负荷kg

1*

2.095

150

2.160

2

2.095

190

0.325

3

2.095

190

2.160

4

2.095

190

5.000

5

2.095

190

10.000

6

2.095

190

21.600

7

2.095

200

5.000

8

2.095

200

10.000

9

2.095

230

0.325

10

2.095

230

1.200

11

2.095

230

2.160

12

2.095

230

3.800

13

2.095

230

5.000

14

2.095

265

12.500

15

2.095

275

0.325

16

2.095

280

2.160

17

2.095

190

5.000

18

2.095

220

10.000

19

2.095

230

5.000

20**

2.095

300

1.200

*仅参照ISO标准;**仅参照国标

3、试验机操作步骤

(1)称量好所需质量的试样,并准备好所需标称负荷所对应的砝码(参看附录1),备用。

(2)打开ZRZ1452熔体流动速率试验机电源。

(3)在温控器控制面板上设定试验温度。

控温表上方的PV窗口显示的数值是料筒内的实际温度,下方的SV窗口显示的数值是预设温度值;当实际温度低于预设温度时,仪器会给料筒持续加温,直到实际温度达到预设温度为止。

(4)在试验控制器面板上设定或输入相关试验参数,包括:

试验方法(质量法或体积法)和挤出物切段时间间隔。

试验控制器设定方法参看附录2。

(5)料筒内的实际温度达到设定温度时,恒温5~10min。

(6)用装料斗和装料杆逐次装入并压实称量好的试样。

(7)将活塞杆放入料筒中,并装好T形砝码,按下控制面板上的“start”键,恒温五分钟。

(8)当仪器第二次报警铃声响起后,迅速将所需标称负荷所对应的砝码放在T形砝码上(需在10s内完成)。

(9)到达设定时间时自动切料,用干净的表面皿接住切割下的样条。

(10)用天平称出挤出样条重量,并记录,计算熔体质量流动速率(MFR)。

(二)体积法测定聚丙烯的MFR和MVR。

1、调整水平

将仪器安置在稳固的工作台上,移去料杆,调节仪器底部螺栓(即底脚螺钉)至水平。

2、试验参数的选择(参照GB/T3682-2000和ISO1133:

1997)

体积法的试验参数选择包括:

标准口模内径、试验温度、标称负荷、料筒中试样的加入质量、活塞移动预见测量距离(行程)。

(1)标准口模内径、试验温度、标称负荷、料筒中试样的加入质量的确定

参照“质量法”相关内容。

(2)活塞移动预见测量距离(行程)的确定

表3

MFR(g/10min)

行程(mm)

0.1~2

3.175(1/8″)

2~20

6.35(1/4″)

20~100

12.7(1/2″)

100~400

25.4(1″)

根据试样,预计熔体流动速率,按表3选择活塞移动预见测量距离。

3、试验机操作步骤

(1)称量好所需质量的试样,并准备好所需标称负荷所对应的砝码(参看附录1),备用。

(2)打开ZRZ1452熔体流动速率试验机电源。

(3)在温控器控制面板上设定试验温度。

控温表上方的PV窗口显示的数值是料筒内的实际温度,下方的SV窗口显示的数值是预设温度值;当实际温度低于预设温度时,仪器会给料筒持续加温,直到实际温度达到预设温度为止。

(4)在试验控制器面板上设定或输入相关试验参数,包括试验方法(质量法或体积法)、活塞移动预见测量距离(行程)、标称负荷、试验温度、试样密度(虚拟值:

1.0g/cm3)。

试验控制器设定方法参看附录2。

注:

试样密度输入的为虚拟值,真实密度应在实验后根据试验数据计算得出。

试验参数设定是输入的虚拟值,并不影响试验结果的准确性。

(5)料筒内的实际温度达到设定温度时,恒温5~10min。

(6)用装料斗和装料杆逐次装入并压实称量好的试样。

(7)将测试杠杆翘起,活塞杆放入料筒中,并装好T形砝码(注意:

活塞杆第一刻线要高于定位套上边缘)。

按下控制面板上的“start”键,恒温五分钟。

(8)当仪器第二次报警铃声响起后,迅速将所需标称负荷所对应的砝码放在T形砝码上(需在10s内完成)。

(9)当活塞杆达到预定位置时,仪器开始重新计时,并切料一次。

(10)当达到预定行程时,计时停止,再一次切料,用干净的表面皿接住切割下的样条。

(11)按一下“print”键,打印机自动将一系列参数及测试结果打印出来,记录其中的测量时间。

(12)用天平称出挤出样条重量,并记录,计算熔体熔融状态下的密度(ρ)、熔体质量流动速率(MFR)和熔体体积流动速率(MVR)。

(三)试验后的清理工作(注:

十分重要)

(1)待料筒内的料全部挤出后,取下砝码和活塞杆,并把活塞杆清洗干净。

(2)把口模挡板手柄向内推入,用顶杆顶出出料口模,用料口塞子清除出料口,再用纱布条在小孔内反复擦拭,直到干净为止。

同时把顶杆清洗干净。

(3)用洁净的白纱布,绕在清料杆上,趁热擦拭料筒,擦干净为止。

(4)关闭仪器电源,拔下电源插头。

五、实验结果及数据处理

(一)质量法测定聚丙烯的MFR。

试样名称

试验温度

标称负荷

口模内径

样条序号

切段时间(s)

样条重量(g)

平均重量(g)

MFR(g/10min)

1

2

3

(二)体积法测定聚丙烯的MFR和MVR。

试样名称

试验温度

标称负荷

口模内径

样条序号

行程(mm)

平均行程(mm)

测量时间(s)

平均时间(s)

样条重量(g)

平均重量(g)

1

2

3

熔体熔融状态下的密度(ρ):

g/cm3

熔体质量流动速率(MFR):

g/10min

熔体体积流动速率(MVR):

cm3/10min

六、注意事项

1、实验前要认真预习,集中精神听指导讲解;

2、操作试验机时,认真细致,注意安全;

3、操作试验机及实验完毕后清理仪器时,要戴上手套,以防烫伤。

七、思考题

能否使用熔体流动速率试验机测定测定聚合物熔体毛细管口模的离模膨胀比?

请简要叙述测试方法。

附录1

ZRZ1452熔体流动速率试验机砝码质量和试验负荷配用表

负荷(g)

砝码组合(g)

325

T型砝码+料杆组件

1200

325+875

2160

325+875+960

3800

325+875+960+1640

5000

325+875+960+1640+1200

10000**

325+875+960+1640+1200+2500+2500

12500**

325+875+960+1640+1200+2500+2500+2500

21600**

325+875+960+1640+1200+2500+2500+2500+2500+2500+2500+1600

附录2

试验控制器设定方法

控制器面板如下图所示:

(一)按键功能

【SET】试验条件设置

【PRINT】打印数据

【START】试验开始

【STOP】试验停止

【ESC】取消

【ENTER】确认

【▲】闪烁位值循环增大

【▼】闪烁位值循环减小

【◄】闪烁位循环左移(点动切割键)

【►】闪烁位循环右移

(二)显示器说明(数码管显示位数从左至右)

(Ⅰ)上排数码管第一位为运行状态位,三种状态如下:

0:

初始状态

1:

试验状态

2:

设置状态(试验条件设置状态)

(Ⅱ)上排数码管第二位为空格位,无显示;

(Ⅲ)上排数码管第三位为试验方法标识位,如下:

1:

质量法(称重法)

2:

体积法(密度法)

初始状态无显示

(Ⅳ)上排数码管第四位为过程标识位:

试验时

体积法试验:

1:

行程为3.175mm;

2:

行程为6.35mm;

3:

行程为12.7mm;

4:

行程为25.4mm;

质量法试验:

1:

加料1分钟,结束前10秒蜂鸣报警;

2:

预热4分钟,结束前10秒蜂鸣报警;

3:

压料1分钟,结束前10秒蜂鸣报警;

4:

切料,切料十次后自动返回初始状态。

设置试验条件时

体积法试验:

1:

行程(mm);

2:

砝码重量(Kg);

3:

试验温度(℃);

4:

试样密度(g/cm3);

质量法试验:

1:

切料间隔时间(min/s);

2:

初始状态和质量法试验时显示1。

控制器状态表

上排数码管显示

意义

下排数码管显示

0

1

初始状态

时钟

1

1

1

试验状态,质量法,预热过程

时钟

1

1

2

试验状态,质量法,压料过程

时钟

1

1

3

试验状态,质量法,切料过程

时钟

1

2

1

试验状态,体积法,行程为3.175mm

时钟

1

2

2

试验状态,体积法,行程为6.35mm

时钟

1

2

3

试验状态,体积法,行程为12.7mm

时钟

1

2

4

试验状态,体积法,行程为25.4mm

时钟

2

0

1

设置状态,试验方法设置

试验方法

2

1

1

设置状态,质量法,时间间隔设置

切料间隔时间

2

2

1

设置状态,体积法,行程设置

位移

2

2

2

设置状态,体积法,砝码重量设置

砝码重量

2

2

3

设置状态,体积法,试验温度设置

试验温度

2

2

4

设置状态,体积法,试样密度设置

试样密度

(三)试验参数设置

在初始状态下按【SET】键,进入设置状态。

设置过程中,按【ENTER】键,进入下一参数的设置,按【ESC】返回上一个试验参数的设置,如果正设置试验方法,则退回初始状态。

质量法设置:

上排数码管显示

下排数码管显示

操作

0

1

时钟

表示系统初始状态。

按下【SET】键进入试验方法设置

2

0

1

试验方法

表示试验方法设置状态。

按【▲】【▼】改变数值,将下排数码管设置为1按【ENTER】键进入切料间隔时间设置

2

1

1

切料间隔时间(min.s)

表示切料间隔时间设置状态。

按【▲】【▼】【◄】【►】改变数值,按【ENTER】键设置完成。

体积法设置:

上排数码管显示

下排数码管显示

操作

0

1

时钟

表示系统初始状态。

按下【SET】键进入试验方法设置

2

0

1

试验方法

表示试验方法设置状态。

按【▲】【▼】改变数值,将下排数码管设置为2按【ENTER】键进入行程设置

2

2

1

行程

(mm)

表示行程设置状态。

按【▲】【▼】选择试验要求的数值,按【ENTER】键进入砝码重量设置

2

2

2

砝码重量(Kg)

表示砝码重量设置状态。

按【▲】【▼】【◄】【►】设定试验要求数值,按【ENTER】键进入试验温度设置

2

2

3

试验温度(℃)

表示试验温度设置状态按【▲】【▼】【◄】【►】改变数值,按【ENTER】键试样密度设置,按【ESC】返回砝码重量的设置

2

2

4

试样密度(g/cm3)

表示试样密度设置。

按【▲】【▼】【◄】【►】设定试样密度,按【ENTER】键设置完成