各工种“危险预知”内容.doc

《各工种“危险预知”内容.doc》由会员分享,可在线阅读,更多相关《各工种“危险预知”内容.doc(80页珍藏版)》请在冰点文库上搜索。

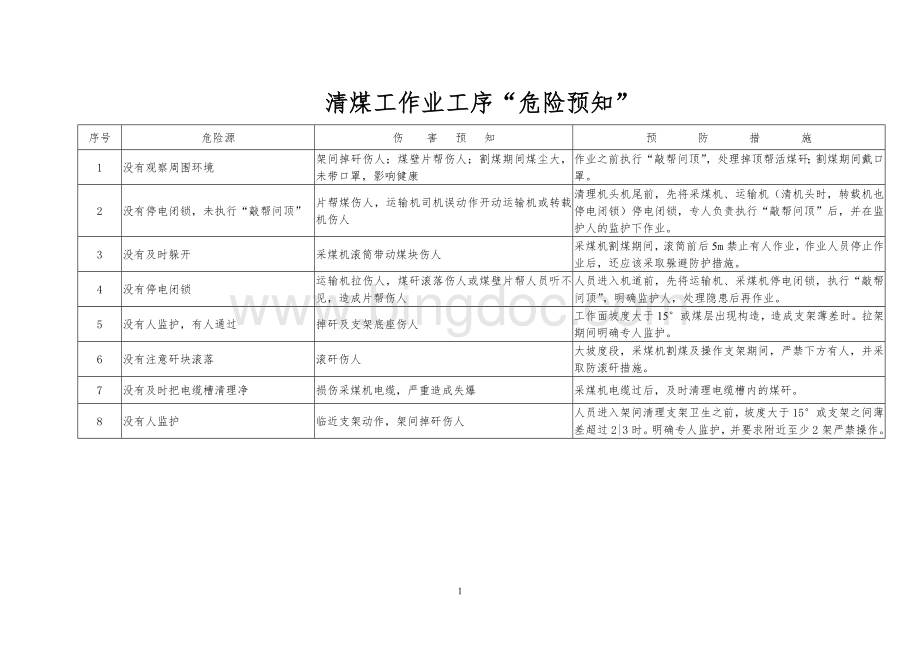

清煤工作业工序“危险预知”

序号

危险源

伤害预知

预防措施

1

没有观察周围环境

架间掉矸伤人;煤壁片帮伤人;割煤期间煤尘大,未带口罩,影响健康

作业之前执行“敲帮问顶”,处理掉顶帮活煤矸;割煤期间戴口罩。

2

没有停电闭锁,未执行“敲帮问顶”

片帮煤伤人,运输机司机误动作开动运输机或转载机伤人

清理机头机尾前,先将采煤机、运输机(清机头时,转载机也停电闭锁)停电闭锁,专人负责执行“敲帮问顶”后,并在监护人的监护下作业。

3

没有及时躲开

采煤机滚筒带动煤块伤人

采煤机割煤期间,滚筒前后5m禁止有人作业,作业人员停止作业后,还应该采取躲避防护措施。

4

没有停电闭锁

运输机拉伤人,煤矸滚落伤人或煤壁片帮人员听不见,造成片帮伤人

人员进入机道前,先将运输机、采煤机停电闭锁,执行“敲帮问顶”,明确监护人,处理隐患后再作业。

5

没有人监护,有人通过

掉矸及支架底座伤人

工作面坡度大于15°或煤层出现构造,造成支架薄差时。

拉架期间明确专人监护。

6

没有注意矸块滚落

滚矸伤人

大坡度段,采煤机割煤及操作支架期间,严禁下方有人,并采取防滚矸措施。

7

没有及时把电缆槽清理净

损伤采煤机电缆,严重造成失爆

采煤机电缆过后,及时清理电缆槽内的煤矸。

8

没有人监护

临近支架动作,架间掉矸伤人

人员进入架间清理支架卫生之前,坡度大于15°或支架之间薄差超过2|3时。

明确专人监护,并要求附近至少2架严禁操作。

支架工作业工序“危险预知”

序号

危险源

伤害预知

预防措施

1

附近闲杂人员未及时躲开

挤伤碰伤自己或他人

附近有人或有人通过时,通知人员离开后再操作支架。

2

架间空顶面积大没有支护

会造成掉渣,人员经过时可能砸伤人员

调整支架状态或采用木料、回收双抗网背顶。

3

手把不回零位

可能导致爆管、坏密封及压力水伤人

操作支架后,手把及时归零位;验收员、班组长加强验收。

4

手放的位置不对

明柱上升易挤伤手指

拔缩加长节时,严禁将手放在卡环与柱体之间。

5

没有站在架怀内

站位不正确,有可能挤伤脚以及架间滑落矸石砸伤

操作支架时,严禁面向支架,屁股对着煤墙,必须在支架架怀内侧身,一手操作,一手掌握身体平衡,眼观斜上方。

6

喷雾不打开

造成煤尘过大,易使人得职业病

及时打开喷雾并使用好劳动保护。

7

未及时伸伸缩梁或拉超前架支护顶板

工作面掉顶甚至冒顶

采煤机过后及时拉架伸伸缩梁支护顶板;若端面距仍然超过规定,采用单体柱配合木料,一梁两柱支护顶板。

8

错差严重,漏出顶板,未采取封堵措施

架间掉矸伤人

挑顶或卧底使工作面顶板平缓过渡。

支架检修工作业工序“危险预知”

序号

危险源

伤害预知

预防措施

1

未采取护帮措施

操作伸缩梁油缸过程中,可能会造成片帮伤人或架前掉顶

更换前,执行“敲帮问顶”,端面距超过规定,及时采取护顶护帮措施。

2

不使用木点柱或单体柱

可能会出现支架自降伤人或冒顶事故

更换一个立柱时,至少打一棵单体柱;更换二个立柱时,至少打两个单体柱;并安排专人监护。

3

未使用开口销

穿销窜出伤人或造成支架自降

每天检查,发现缺开口销及时补充;严格要求生产班。

4

带压作业

高压胶管甩管或压力水喷出伤人

作业前,操作手把卸压。

5

管卡未插到位、使用单或用铁丝代替U型卡

如果只安了半个,卡子可能掉下来,这时只要手把一动,管子就可能弹出来伤人;升架时可能导致铁丝断裂,支架突然下降造成事故

严禁使用铁丝代替U型卡或U型卡使用不规范;班组加强监督验收。

6

未及时处理片阀窜液

可能造成支架误操作伤人或掉顶

发现支架窜液及时处理。

7

未放在运输机中心且未固定

运输过程中可能移位,撞伤采煤机

在运输机上垫煤,根据立柱大小用铁丝或链条把立柱固定在运输机中心,并在采煤机处设人警戒。

8

未及时处理

支架自降伤人或掉顶

及时更换或在更换之前打单体柱或顶杆防止自降。

风镐工作业工序“危险预知”

序号

危险源

伤害预知

预防措施

1

管路

接风管时接头U型卡未插到位或单脚使用或用铁丝代替,送风后,接头受压脱落,管路甩出弹伤人员

接风管时,使用标准U型卡,并将U型卡完全插入孔眼。

2

巷帮煤矸

用风镐进行扩帮作业时,人员站立位置离帮壁过近,刷帮掉落的煤矸砸在操作人员脚部,造成受伤

用风镐刷帮时,站立在扩刷位置侧方煤壁掉矸砸不到的地方。

3

活矸危岩

扩帮前,未进行“敲帮问顶”,扩刷时,活矸危石受到震动掉落砸伤人员

作业前先进行隐患排查,找掉“活矸危岩”后再进行扩刷。

4

飞石

进行扩刷作业,作业地点有其它人员经过时,未停止作业,破岩时的飞石溅入过往人员眼、鼻等重要部位造成事故

刷帮作业有人员经过时,停止作业,待人员经过后恢复作业。

5

风镐尖

扩帮或落底时横向加压,风镐尖断裂,崩出伤人

操作时正向加压,用力均匀。

6

风镐尖

卡簧老化,作业时,由于震动,风镐尖脱落、崩出,击伤人员

作业前仔细检查设备状态,各部件是否完好,有无老化等现象,若有及时更换。

7

风镐尖

进行落底作业时,作业人员脚离风镐尖过近,风镐受震动影响,跳动到作业人员脚上,造成事故

人员作业时,两腿分开,风镐放在两腿中间正前方,正向均匀加压。

8

风管

掐风管时未卸压,风管受压弹出弹伤人员

掐风管时先卸压,后拆卸。

9

风管

在使用期间由于长时间振动,U型易脱落,风管带压,伤人

除正确使用U型卡外,用铁丝将风管于风镐接头扎紧连好。

风钻打眼工作业工序“危险预知”

序号

危险源

伤害预知

预防措施

1

底板湿滑或有磕绊物

可能出现人员扛运时打滑,风钻砸上人员

人员行走时注意观察脚下是否有磕绊物或底板是否湿滑,有坡度时应上防滑措施。

2

接头U型卡未卡牢

管路突然弹出,弹伤人员

接管路时U型卡插紧,用铁丝将风管与风钻接头扎紧连接。

3

活矸危石

顶板活矸危岩掉落砸伤扶钻人员

进入机道作业前首先将顶帮活矸危岩捣掉。

4

钻杆

扶钻人员未挽好袖口,被钻杆卷起,造成扭伤扶钻人员

扶钻时将袖口卷起,并且不戴手套。

5

运输机

运输机未停电闭锁,人员站在运输机上扶钻时突然启动,拉伤人员

进入机道作业前首先将运输机停电闭锁。

6

顶帮矸石

放炮后空顶处未及时支护,打下一排眼时突然顶帮掉矸砸在钻杆上,钻机歪倒,人员扑倒碰伤

空顶处及时支护后再作业。

7

钻头

打眼时,打眼工横向加压,钻杆断裂,崩出弹伤人员

打眼时规范操作,不横向加压。

8

气腿

人员骑跨在气腿上打眼,气腿未站稳,打滑,挤伤打眼人员

打眼时人员站在气腿侧方打眼把气腿支好牢固。

9

气腿

气腿用防倒绳捆绑时,绳子突然断裂,顶伤人员

防倒绳使用前检查是否有断丝,磨损严重等情况,并且禁止用旧绳。

10

风水管路

风水管路未吊挂整齐,人员经过时,被管路绊倒,磕碰受伤

风水管路吊挂整齐。

11

风水管路

掐管路时没有卸压,带压操作,造成管路弹伤人员

掐接管路时先卸压。

小水泵司机作业工序“危险预知”

序号

危险源

伤害预知

预防措施

1

顶板掉矸

顶板活矸危石突然掉落砸伤人员

检查前首先进行“敲帮问顶”。

2

水泵检修

检修水泵时未停电,他人误操作,启动水泵,风叶割伤人员

检修时,停电挂牌。

3

电缆带电

未停电检修,电缆漏电,导致检修人员触电

检修时,停电挂牌。

4

水泵安装

起吊大泵时,选用不合格起吊点,水泵滑落,砸住检修人员脚部

起吊水泵时,人员站在上方侧,不将身体部位伸到可能被挤压到的地方。

5

水泵吊运

起吊大泵时,拉链条用力过猛,链条滑脱,卡住检修人员手指

起吊水泵时,人员缓慢用力,均匀慢拉。

6

单体倾倒

在泵坑清淤时,挖底过深,造成单体失脚,倒柱或掉梁伤人

泵窝中单体在清淤前需检查有没有拴好防倒绳,在清淤时,避开柱脚。

7

底板打滑

在泵坑清淤时,底板湿滑,行走时打滑,造成摔伤或划伤

在泵坑行走时,扶稳巷帮或泵坑中单体等其它可靠物,小心行走。

8

带电作业

拆除水泵未停电,导致作业人员触电发生人身事故

拆除前先进行停电并挂牌。

运料工作业工序“危险预知”

序号

危险源

伤害预知

预防措施

1

车上重物

车上重物捆绑不牢,运输过程中突然倾倒,砸伤人员

重物装车时,捆牢扎严,并仔细检查一遍。

2

连接装置

车辆之间的连接不牢固,在上坡时,发生跑车,撞伤人员

车辆启动前检查好车辆间的连接是否可靠,U型环是否上到位,若存在隐患处理后再开车。

3

车辆

平板车无保险销运行,连接销窜出,发生跑车事故

车辆启动前检查好车辆间的连接是否可靠,U型环是否上到位,若存在隐患处理后再开车。

4

车辆

跟车期间,信号未听清,就开车,撞伤或压伤正在作业人员

绞车司机必须听清信号并确认后再开车。

5

车辆

钢丝绳有断丝,拉载重物运行期间,钢丝绳断裂,车辆跑车或掉道,撞伤附近人员

开车前,绞车司机仔细检查钢丝绳运行状态,查看有无断丝。

6

钢丝绳

跟车人员离绳道太近或者跟车期间跨越钢丝绳,拐弯巷道内跟车人员走在钢丝绳内侧时钢丝绳脱离压绳轮,弹起,弹伤人员

按章作业,不骑跨钢丝绳,拐弯时走弯角外侧,跟车距离按照措施要求执行。

7

车辆

中途停车时,未上好临时阻车装置,车辆误启动,轧伤或撞伤附近人员

车辆中途停车时上好临时阻车装置。

8

车辆

车辆中途停车装卸料后,附近人员未躲避就通知开车,导致车辆碾压住附近人员

中途停车,重新启动开车前,向周围人员发出警告,并确认轨道上无人后方发出开车信号。

管路操作工作业工序“危险预知”

序号

危险源

伤害预知

预防措施

1

风水

掐管路时忘记卸压,造成风水喷射出,击伤人员

掐管路时先卸压。

2

扳手

拆卸螺丝时,扳手没有卡牢螺栓,用力时扳手打滑,人员滑倒碰伤

拆卸螺栓时,扳手卡紧,人员站稳,正向缓慢加压。

3

高压胶管

人员在检修管路时,阀门或设备被误开启,管路弹起弹伤人员

停机、停液时挂好牌,提醒其它人员。

4

活矸危石

人员检修前未进行危险排查,检修过程中顶帮掉落活矸危石砸伤人员

检修前首先进行安全排查,及时找掉帮顶活矸危岩。

5

皮带

人员在皮带机里帮作业时没有通知司机停机闭锁,设备突然开启,托辊卷挂作业人员衣物,造成人员受伤

在皮带里帮作业前,通知司机停电闭锁,并挂牌。

6

管路

对接管路时未托稳管路,管路滑落,砸上作业人员脚部

对接管路时,托稳管路,并且不将手脚伸到管路下方等可能被挤压到的地方。

7

管路

开闭阀门时,大开大闭,老化管路突然破裂,造成风水喷出伤人

及时更换老化管路,开闭阀门时缓慢操作。

8

高压胶管

高压胶管检修完,接头U型卡代替或U型卡单脚使用或U型卡未插牢,送液或送风时,接头脱落,管头甩出,弹伤人员

管路检修完成后,仔细检查一遍接头处U型卡安装是否规范,符合标准。

巷道扩帮工作业工序“危险预知”

序号

危险源

伤害预知

预防措施

1

棚腿

巷帮侧压大,鼓帮较为严重时,未松帮就卸棚腿,棚腿弹出弹伤人员

巷道侧压大,鼓帮较为严重的地段,卸除棚腿前先松帮。

2

活矸危石

扩帮时,顶帮掉落活矸危石砸伤人员

作业前首先进行隐患排查,及时找掉活矸危岩。

3

巷帮煤矸

扩帮时,从下往上刷帮,上部煤矸掉落砸伤人员

作业人员规范操作,坚持从上往下扩刷的原则。

4

手镐

用手镐扩刷,未提前警告附近人员,操作时,幅度过大,砸伤附近人员

用手镐扩刷前,告诉附近人员躲避至安全地点,且作业时,不得使用大抡法。

5

矸块

扩刷作业时,人员站位太靠近煤壁,煤壁掉落的矸块砸伤作业人员脚部

作业过程中站在矸块掉落砸不到的地方,并且作业过程中集中精力。

6

风镐

扩刷岩壁时,风镐未扶稳风镐尖打滑,作业人员扑倒,造成碰伤

使用风镐扩刷时,用一只手托住风镐,一只手扶住手把,正向加压。

7

顶板

扩帮后,未及时支护,顶板掉顶,砸伤人员

严格按照措施施工,扩帮宽度达到制定距离后及时架棚支护。

8

棚梁

架棚时,人员未抬稳,棚梁滑落,砸伤人员

架棚时,需将棚梁扶稳,并提前拴好防倒绳。

9

单体

架棚打单体时,单体两牙受力,注液时,单体滑倒,砸伤人员

打单体时,将柱帽与棚梁对齐,迎山有力。

10

枪头

皮带运转时在皮带帮注液,枪头未拿稳,掉落在皮带运转部,造成弹起伤人

在设备运转部附近注液时,枪头需拿稳,不得乱扔乱放,用过后及时吊挂好。

电工作业工序“危险预知”

序号

危险源

伤害预知

预防措施

1

电缆破皮

电缆破皮漏电造成触电事故

擦洗电缆必须戴绝缘手套穿绝缘胶靴。

2

开关

开关停电后不挂停电牌造成误送电伤人

停电后必须闭锁并挂停电牌。

3

瓦斯

打开开关前不检查瓦斯有可能造成瓦斯爆炸或燃烧事故

打开开关前必须检查瓦斯并悬挂便携仪。

4

试电笔

试电笔电压等级低于被测电源电压等级造成触电事故

试电笔电压等级必须高于被测电源。

5

电流

用导线或其它裸露导体直接进行放电造成触电事故

必须用专用放电棒进行放电。

6

电流

不执行验电放电制度造成触电事故

必须执行验电、放电制度。

7

电流

误送电不跳电造成触电伤人

检修设备前打好接地线。

8

电流

开关整定值不符合要求造成过流烧损设备

开关整定值必须符合要求。

9

失爆

高瓦斯区域电气失爆造成瓦斯爆炸或燃烧事故

按要求接线杜绝失爆。

10

无保护

无“三大保护”,过流、过载或者过压造成设备损坏

必须保护齐全可靠。

11

水汽

干燥剂失效造成开关内空气湿润产生短流

必须及时检查干燥剂。

12

电流

约时送电造成触电事故

严格执行停送电制度。

电气设备安装工作业工序“危险预知”

序号

危险源

伤害预知

预防措施

1

电缆破皮

电缆破皮漏电造成触电事故

擦洗电缆必须戴绝缘手套穿绝缘胶靴。

2

开关

开关停电后不挂停电牌造成误送电伤人

停电后必须闭锁并挂停电牌。

3

瓦斯

打开开关前不检查瓦斯有可能造成瓦斯爆炸或燃烧事故

打开开关前必须检查瓦斯并悬挂便携仪。

4

试电笔

试电笔电压等级低于被测电源电压等级造成触电事故

试电笔电压等级必须高于被测电源。

5

电流

用导线或其它裸露导体直接进行放电造成触电事故

必须用专用放电棒进行放电。

6

电流

不执行验电放电制度造成触电事故

必须执行验电、放电制度。

7

电流

误送电不跳电造成触电伤人

检修设备前打好接地线。

8

电流

开关整定值不符合要求造成过流烧损设备

开关整定值必须符合要求。

9

失爆

高瓦斯区域电气失爆造成瓦斯爆炸或燃烧事故

按要求接线杜绝失爆。

10

无保护

无“三大保护”,过流、过载或者过压造成设备损坏

必须保证齐全可靠。

11

水汽

干燥剂失效造成开关内空气湿润产生短流

必须及时检查干燥剂。

12

电流

约时送电造成触电事故

严格执行停送电制度。

机械设备安装工作业工序“危险预知”

序号

危险源

伤害预知

预防措施

1

片帮、活矸危石

作业前不进行敲帮问顶造成作业过程中片帮或矸石掉落伤人

作业前严格执行敲帮问顶制度。

2

起吊点

起吊点不稳固造成起吊设备下落伤人

起吊前必须认真检查起吊点。

3

手拉葫芦

使用有故障的手拉葫芦,造成起吊过程中设备突然下落伤人

使用前必须认真检查保证完好。

4

起吊链条

起吊链条损伤造成起吊过程中突然断裂设备下落伤人

必须认真检查起吊链条。

5

起吊设备

固定设备时没有找准重心造成起吊时设备滚动伤人

必须找准设备重心。

6

起吊设备

把设备手把、接线嘴等易损部位作为起吊点起吊造成起吊点损坏伤人

严禁把设备的手把、接线嘴等作为起吊点。

7

钢丝绳或链条

设备用绞车拖移过程中容易造成断绳或断链伤人

跟车人员发现问题立即停车处理。

8

起吊设备

操作手拉葫芦人员身体的部分或全部在起吊设备下方,起吊设备下落伤人

起吊过程中严禁人员任何部位在起吊设备下方。

9

起吊设备

快速松链造成链条打滑设备突然下落伤人

必须慢速松链。

10

转载机桥部

安装转载机桥部不打木垛造成桥身倒塌伤人

安装或拆除桥部时桥身下方支设木垛。

11

设备对接

设备对接合口时容易造成手指挤伤

设备合口时严禁手指塞入两个部件间。

起吊工作业工序“危险预知”

序号

危险源

伤害预知

预防措施

1

活矸危石

固定起吊用具时,顶板活矸危石伤人

固定起吊用具前执行敲帮问顶制度。

2

手拉葫芦

额定起吊重量小于起吊设备重量造成手拉葫芦损坏设备掉落伤人

要选择起吊能力大于被起吊设备重量的手拉葫芦。

3

手拉葫芦

使用有故障的手拉葫芦,造成起吊过程中设备突然下落伤人

使用前必须认真检查保证完好。

4

起吊点

起吊点不稳固造成起吊点损坏设备下落伤人

认真检查起吊点,按要求固定。

5

起吊链条

起吊链条损伤造成起吊过程中突然断裂设备下落伤人

必须认真检查起吊链条。

6

起吊设备

固定设备时没有找准重心造成起吊时设备滚动伤人

必须找准设备重心。

7

起吊设备

把设备手把、接线嘴等易损部位作为起吊点起吊造成起吊点损坏伤人

严禁把设备的手把、接线嘴等作为起吊点。

8

起吊设备

操作手拉葫芦人员身体的部分或全部在起吊设备下方,起吊设备下落伤人

起吊过程中严禁人员任何部位在起吊设备下方。

9

起吊设备

起吊设备周围有人员停留或走动造成误伤人员

起吊过程中附近严禁其它人员逗留。

10

起吊设备

起吊过程中无专人观察顶板及吊点造成吊点松动不能及时被发现而造成人员伤害

起吊过程中必须安排专人监护。

11

起吊设备

斜吊设备造成起吊设备离地时摆动伤人

严禁斜吊设备。

12

起吊设备

快速松链造成链条打滑设备突然下落伤人

必须慢速松链。

信号把钩工作业工序“危险预知”

序号

危险源

伤害预知

预防措施

1

信号不畅通

信号不畅通造成车辆误运行或者掉道伤人

进入作业地点必须先检查信号灵敏。

2

钩头

钩头绳卡松动造成跑车事故

作业前必须检查绞车钩头稳固情况。

3

安全设施

天挡、地挡不复位造成跑车事故

接班时必须检查安全设施。

4

车辆连接销

车辆连接销子无保险销运行时容易使连接销窜出飞车事故

挂钩头前必须检查保险销并正规操作。

5

U型环

使用U型环连接车辆时穿销螺丝上不到位造成飞车事故

U型环穿销螺丝必须拧紧。

6

超挂车辆

超挂车辆、过载运行致使钢丝绳断绳造成跑车事故

必须按照额定运输能力进行运输。

7

保险绳

不正规使用保险绳,跑车时车辆不能及时掉道扩大事故后果

必须正规使用保险绳。

8

车辆

身体进入车辆与车辆之间或站在道心挂钩,车辆移动伤人

严禁站在道心挂钩,严禁身体进入两车之间。

9

车辆

挂钩未挂好或者未检查就发信号开车造成跑车事故

挂好钩头后必须认真检查后才发出信号。

10

信号不清

信号传递不清或者不确认信号造成误操作伤人

传递信号清晰,严格执行信号确认。

11

运行车辆

把钩过程中人员进入运输巷道不进行制止造成伤人事故

严格执行行人不行车、行车不行人制度。

支架安装工作业工序“危险预知”

序号

危险源

伤害预知

预防措施

1

活矸危石

作业地点活矸危石掉落伤人

接班后对作业地点严格执行敲帮问顶

2

支架车

人员站在绳道内或支架下方容易造成钢丝绳弹伤人员或支架跑车伤人

切眼支架下放过程中人员躲入安全地点

3

支架歪倒

支架卸车过程中歪倒伤人

支架卸车位置两侧支设防倒柱,人员躲入安全地点

4

支架下滑

大坡度切眼支架卸车过程中支架下滑伤人或者撞坏支架

支架卸车上方必须设置绞车牵引支架

5

支架歪倒

卸卡具过程中支架歪倒伤人

两边先打好防倒柱,按先下后上、逐一卸掉的原则卸卡具。

6

支架歪倒

支架磨架过程中支架歪倒伤人

人员躲入安全地点后方可指挥磨架。

7

顶板

架棚支护的切眼内支架磨架过程中撞倒抬棚造成冒顶

采用长梁支设对子抬棚,磨架过程中抬棚腿影响磨架时必须及时整改。

8

断绳

绞车死拉硬拽造成钢丝绳断绳伤人

遇有绞车增阻时及时停车处理。

9

断链

固定拖移绞车钩头的链条断裂伤人

选择完好的链条并用标准连接环连接。

10

滑轮

滑轮固定不牢造成滑轮拉飞伤人

滑轮固定位置必须牢固可靠。

11

滑轮

死拉硬拽造成滑轮损坏伤人

选择合适型号的滑轮,严禁死拉硬拽。

12

支架跑车

支架装车固定不牢造成支架与平板车脱离

卡具上牢,用链条加强固定专人检查。

采煤机司机作业工序“危险预知”

序号

危险源

伤害预知

预防措施

1

采煤机、矸块

开采煤机前未发信号,易造成煤机滚筒摔矸伤人

开机前,应喊话确认无人后,再开机。

2

支架伸缩梁、护帮板

割煤时,未提前收好伸缩梁、护帮板,易造成采煤机割前梁或护帮板

及时收回伸缩梁、护帮板。

3

单体、电缆

端头割煤没有专人观看,采煤机割单体柱或电缆等

派专人观看。

4

设备

出现不正常情况未停机检查,损坏设备

遇到不正常情况立即停机检查。

5

齿轨压断

运输机垂直弯曲角度大时,强行过采煤机

采煤机司机时刻注意工作面情况及时把运输机推直再通过。

6

滚筒甩矸伤人

1、开机期间人员离滚筒太近;2、煤机靠近上下端头时,人员从上下出口通过;

煤机司机提醒作业人员注意安全经过上下拐头时,必须有专人监护把口。

7

煤尘

开采煤机时没开喷雾,造成煤尘飞扬,引起职业病或瓦斯煤尘事故

开机时必须打开喷雾。

8

未停电闭锁

离开采煤机从事其他作业时,采煤机未停电闭锁,误动作伤人

设备停机时必须停电闭锁。

采煤机检