手机键盘测试规范.docx

《手机键盘测试规范.docx》由会员分享,可在线阅读,更多相关《手机键盘测试规范.docx(40页珍藏版)》请在冰点文库上搜索。

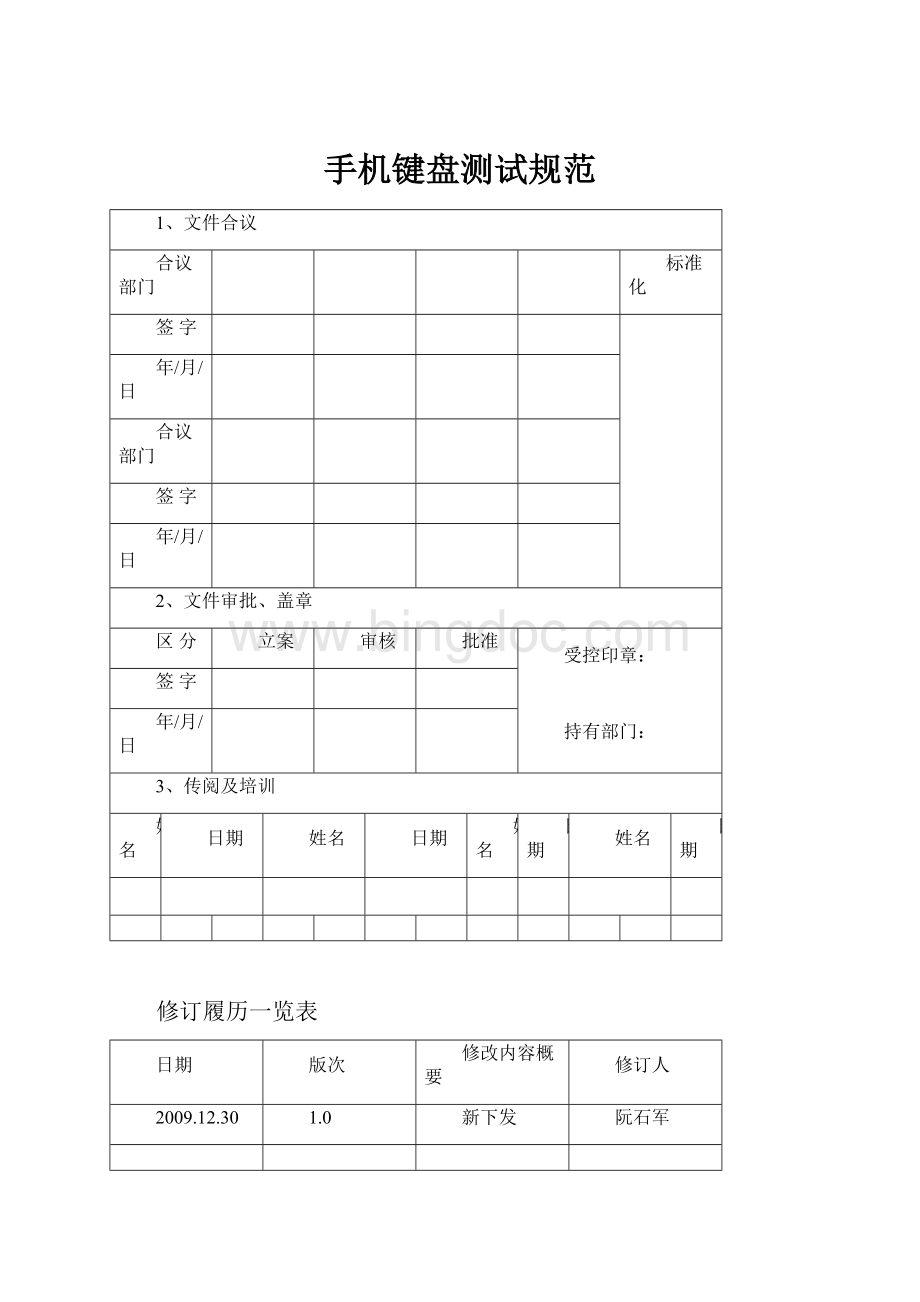

手机键盘测试规范

1、文件合议

合议部门

标准化

签字

年/月/日

合议部门

签字

年/月/日

2、文件审批、盖章

区分

立案

审核

批准

受控印章:

持有部门:

签字

年/月/日

3、传阅及培训

姓名

日期

姓名

日期

姓名

日期

姓名

日期

修订履历一览表

日期

版次

修改内容概要

修订人

2009.12.30

1.0

新下发

阮石军

手机键盘测试

目次

1范围1

2规范性引用文件1

3术语和定义1

4手机检验条件及环境3

5PK键盘(P+R键盘)的检验3

5.1外观检验3

5.2耐磨性测试4

5.3附着力测试4

5.4耐醇性测试4

5.5键帽粘接强度测试4

5.6恒温恒湿试验4

5.7耐化妆品试验5

5.8耐手汗试验5

5.9高低温存储试验5

5.10温度冲击试验5

5.11尺寸及配合检查5

6IMD键盘的检验5

7PC/PMMA透明键盘的检验6

7.1外观检验6

7.2键帽的粘接强度测试6

7.3尺寸及配合检查6

8硅胶键盘的检验6

8.1外观检验6

8.2硅胶键盘的硬度7

8.3耐磨性测试7

8.4附着力测试7

8.5耐醇性测试7

8.6恒温恒湿试验7

8.7耐化妆品试验7

8.8耐手汗试验7

8.9高低温存储试验7

8.10温度冲击试验8

8.11尺寸及配合检查8

9金属薄膜键盘的检验8

9.1外观检查8

9.2耐磨性测试8

9.3附着力测试9

9.3.1划格试验9

9.3.2折弯试验(研发阶段摸底测试项)9

9.4耐醇性测试9

9.5硬度测试9

9.6键帽粘接强度9

9.7耐化妆品试验9

9.8耐手汗试验10

9.9恒温恒湿试验10

9.10高低温存储试验10

9.11温度冲击试验10

9.12盐雾试验10

9.13不锈钢片键盘的测试10

10PC薄膜/PET薄膜按键的检验10

10.1外观检查10

10.2键帽的粘接强度10

10.3恒温恒湿试验10

10.4高低温存储试验10

10.5温度冲击试验11

10.6盐雾试验(针对有蒸镀效果的PC薄膜/PET薄膜键盘)11

11UVMolding/UVcoating键盘的检验11

11.1外观检查11

11.2耐磨性测试11

11.3附着力测试11

11.4耐醇性测试11

11.5键帽粘接强度12

11.6耐手汗试验12

11.7耐化妆品试验12

11.8恒温恒湿试验12

11.9高低温存储试验12

11.10温度冲击试验12

11.11盐雾试验(针对有蒸镀效果的键盘)13

12TPU复合成型键盘13

12.1三层复合薄膜键盘13

12.2两层复合薄膜键盘13

13印刷字体的规格要求13

14导电黑粒的要求13

14.1外观要求13

14.2阻值要求13

15拱形薄膜的检验14

15.1外观检查14

15.2胶的剥离强度14

15.3阻抗测试14

15.4回弹曲线测试14

15.5按压强度测试15

15.6寿命测试15

15.7环境试验16

15.7.1温度冲击试验16

15.7.2恒温恒湿试验16

16键盘上面的塑料电镀件检验16

17其它说明16

图表目录

表1缺陷代码对照表3

表2PK键盘的外观要求3

表3PC/PMMA透明键盘的外观要求6

表4硅胶键盘的外观要求6

表5金属薄膜键盘的外观要求8

表6印刷字体外观要求13

表7(拱形薄膜的外观要求)14

手机键盘测试规范

1范围

本标准规定了手机上面各种工艺键盘的外观检查及各项性能测试。

本标准适用于中兴通讯公司研制及生产、OEM生产的各种制式手机上面键盘的检验。

本标准适用于供应商生产、研发测试、试生产、批量生产、IQC来料检验、QA增强性试验等各个阶段。

2规范性引用文件

下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T10125人造气氛腐蚀试验盐雾试验

Q/ZXM12.001.3手机塑料电镀测试规范

Q/ZXM12.001.8手机五金件测试规范

Q/ZXM12.021手机塑料溅镀及蒸镀件测试规范

3术语和定义

下面的术语和定义适用于本标准。

3.1不良缺陷定义

a)点缺陷:

具有点形状的缺陷,测量尺寸时以其最大直径为准。

b)颗粒:

在喷漆件表面上附着的细小颗粒。

c)异色点:

在产品表面出现的颜色异于周围的点。

d)多胶点:

因模具方面的损伤而造成局部细小的塑胶凸起。

e)凹坑:

由于模具的损坏等原因,造成在平面上出现的高低不平。

f)杂质:

在产品表面存在的异物。

g)气泡:

由于原料在成型前未充分干燥,水分在高温的树脂中气化而形成气泡。

h)毛絮:

油漆内本身带有的,或油漆未干燥时落在油漆表面而形成的纤维状毛絮。

i)熔接线:

塑料熔体在型腔中流动时,遇到阻碍物(型芯等物体)时,熔体在绕过阻碍物后不能很好的融合,于是在塑料件的表面形成一条明显的线,叫做熔接线。

j)缩水:

当塑料熔体通过一个较薄的截面后,其压力损失很大,很难继续保持很高的压力来填充在较厚截面而形成的凹坑。

k)填充不足:

因注射压力不足或模腔内排气不良等原因,使融熔树脂无法到达模腔内的某一角落而造成的射料不足现象。

l)漏光:

由于应该有印刷或喷漆的地方未有印刷或喷漆,造成光线能从背面穿到正面,称为漏光。

m)飞边(毛刺):

由于注塑参数或模具的原因,造成在塑料件的边缘或分型面处所产生的塑料废边。

n)硬划痕:

由于硬物摩擦而造成产品表面有深度的划痕。

o)细划痕:

由于摩擦或滑划而造成产品表面留下点,线或块状的轻度残留浅淡色印迹,目测看不出深度。

p)桔纹:

在喷漆件或电镀件表面出现大面积细小的像桔子皮形状的起伏不平。

q)透底:

在喷漆件表面出现局部的油漆层过薄而露出基体颜色的现象。

r)剥落:

产品表面上出现涂层或镀层脱落的现象。

s)光泽不良:

产品表面呈现出与标准样品(客户承认样品)光泽不一致的情况。

t)色差:

产品表面呈现出与标准样品(客户承认样品)的颜色的差异,称为色差。

u)破裂:

因内应力或机械损伤而造成产品的裂纹或细小开裂。

v)龟裂:

橡胶件由于环境老化而造成在产品表面上有裂纹。

w)透明度差:

指透明区出现模糊、透明度不佳的现象。

x)拉白:

成型品脱模时,由于钩料杆的拉力大于顶料杆的顶出力,而使某部位所产生的白化。

y)浇口:

塑料成型件的浇注系统的末端部分。

zz)烧焦:

在塑料件表面出现的局部的塑料焦化发黑。

3.2键盘的定义

a)PK键盘(P+R键盘)工艺:

注塑PC键粒-表面喷漆-激光镭雕字体-贴在硅胶底膜上面(表面是喷漆层)。

b)IMD键盘工艺:

薄膜-丝印-激光镭雕字体-放在模具内注塑成型(表面是一层膜)。

c)PC/PMMA透明按键工艺:

注塑PC/PMMA键粒-底部丝印-激光镭雕字体-贴在硅胶底膜上面(表面是透明键粒)。

如果是PC材料通常会在表面喷一层UV面漆,提高硬度以防止磨花。

如果是PMMA材料,通常表面不喷UV面漆。

d)硅胶键盘工艺:

硅胶注塑-表面喷漆-激光镭雕字体-喷PU漆。

e)金属键盘工艺:

铜材(片材)→蚀刻→电镀→压脚→电镀→喷油(UV漆)→装方向键及OK键→贴硅胶→贴双面胶。

注:

底层电镀为氯化镍,上面电镀合金,比如锡镍、锡钴等,主要是根据所选颜色来确定的。

f)UVmolding/UVcoating键盘工艺:

PET薄膜+背面蒸镀(有或没有)+丝印+正面UVMold(UVcoat)成型。

g)PC薄膜/PET薄膜键盘工艺:

PC薄膜/PET薄膜+背面蒸镀(有或没有)+丝印(备注:

表面没有UV膜)。

h)TPU复合成型键盘工艺:

TPU复合成型键盘可以有很多组复合方式,主要形式包括以下两种:

1)三层复合薄膜工艺:

材料:

PC(底层)+Rubber+TPU(表面)

工艺:

PC片材背面印刷—PC+Rubber+TPU油压复合成型—冲切轮廓。

2)TPU+硅胶键盘工艺:

材料:

Rubber+TPU(表面)+喷涂(可喷涂也可不喷涂)

工艺:

TPU片材印刷+喷漆(或不喷)。

3.3手机测量面的定义

a)I测量面:

暴露在外,且正常使用时可直接看到的主要表面,如键盘的正面。

b)II测量面:

暴露在外,且正常使用时并不直接看到的次要表面,如侧向按键的正面,键盘上各按键的侧面。

c)IV测量面:

只有在拆卸手机时才能看到的零件表面,如键盘的背面。

3.4附着力等级定义

5B-划线边缘光滑,在划线的边缘及交叉点处均无镀层脱落;

4B-在划线的交叉点处有小片的镀层脱落,且脱落总面积小于5%;

3B-在划线的边缘及交叉点处有小片的镀层脱落,且脱落总面积在5%~15%之间;

2B-在划线的边缘及交叉点处有成片的镀层脱落,且脱落总面积在15%~35%之间;

1B-在划线的边缘及交叉点处有成片的镀层脱落,且脱落总面积在35%~65%之间;

0B-在划线的边缘及交叉点处有成片的镀层脱落,且脱落总面积大于65%。

3.5缺陷代码对照表

缺陷代码对照表见表1。

表1缺陷代码对照表

代码

名称

代码

名称

N

数目

D

直径(mm)

L

长度(mm)

H

深度(mm)

W

宽度(mm)

DS

距离(mm)

S

面积(mm2)

4手机检验条件及环境

手机检验条件及环境的规则如下:

a)距离:

人眼与被测物表面的距离为300mm~350mm;

b)时间:

每片检查时间不超过12s(12S内检查不出的缺陷可以接受);

c)位置:

检视面与桌面成45°;上下左右转动15°;

d)照明:

100W冷白荧光灯,光源距被测物表面500mm~550mm,(照度达600Lux~800Lux)。

5PK键盘(P+R键盘)的检验

5.1外观检验

PK键盘(P+R键盘)的外观要求见表2

表2PK键盘的外观要求

序号

不良项目

规格描述

按键的正面(I测量面)以及按键侧面部分区域(壳体外表面以下1mm以上区域)

1

点缺陷

同色点

D≤0.25mm(S≤0.05mm2),N≤2,且分布在不同的键帽上

异色点

D≤0.20mm(S≤0.03mm2),N≤2,且分布在不同的键帽上

2

细划痕

L≤3mm,W≤0.05mm(S≤0.15mm2),N≤2

3

毛絮

L≤1.0mm,W≤0.10mm(S≤0.10mm2),N≤2

4

硬划痕

D≤0.25mm(S≤0.05mm2),N≤1

L≤0.5mm,W≤0.10mm(S≤0.05mm2),N≤1

5

桔纹

目视不明显(必要时见限度样品)

6

缩水

目视不明显(必要时见限度样品)

7

熔接线

目视不明显(必要时见限度样品)

8

透底

不允许

9

剥落

不允许

10

漏光(印刷区域)

不允许

11

填充不足

不允许

12

破裂

不允许

13

手印(不可擦除)

不允许

14

飞边

产品边缘:

H≤0.10mm且不影响装配及使用性能;

15

键帽位置

位置偏差≤0.15mm,扭转角度≤3º,键倾斜度≤3º,键高低偏差≤0.10mm,且组装后同外壳无摩擦。

16

光泽不良

参照限度样品

17

色差

参照限度样品

18

字体检查

参照限度样品或第13章要求。

19

字符透光性

装在整机上在黑暗处打开背光灯后可清楚识别键盘上的字符,且透光均匀。

20

偏心(中心对不准)

偏心距离≤0.15mm。

21

其它外观不良

参照限度样品

注:

1)点缺陷包括同色点、异色点、气泡、凹坑、颗粒等所有呈现点形状的缺陷。

2)直径D≤0.10mm且位于不同键帽上的点缺陷可忽略不计。

3)宽度小于0.02mm的细划伤可忽略不计。

4)当本标准与实际效果有出入时,以限度样品为准。

5)只在某一角度下才能看到的细划伤不计算。

5.2耐磨性测试

a)测试方案:

用专用的NORMANRCA耐磨测试仪(型号:

7-IBB-647)及专用的纸带(11/16inchwide×6或8inchdiameter),施加175g的载荷,带动纸带在样品表面(平面区域)磨擦150(120)个循环(连续)、200个循环。

样品数量:

3个。

b)通过准则:

按键表面允许有轻微的磨损及模糊,但油漆无透底且字体仍清晰可认时为合格。

注1:

普通手机研发阶段150次,中试及生产阶段为120次。

注2:

GOTA专业手机、三防手机的耐磨性为200个循环。

5.3附着力测试

a)测试方案:

用锋利刀片(刀锋角度为20°~30°)在测试样本表面划1mm×1mm小网格(根据面积大小决定划格的数量),每一条划线应深及底材;用毛刷将测试区域的碎片刷干净;用粘附力350g/cm2~400g/cm2的胶带(3M600号胶纸或等同)牢牢粘住被测试小网格,并用橡皮擦用力擦拭胶带,以加大胶带与被测区域的接触面积及力度;用手抓住胶带一端,在垂直方向(90°)迅速扯下胶纸,同一位置进行2次相同试验。

样品数量:

3个。

b)通过准则:

要求附着力≥4B(油漆脱落面积小于5%)时为合格。

注:

美工刀的品牌为日本田岛牌,型号:

LC303。

5.4耐醇性测试

a)测试方案:

用纯棉布蘸满无水酒精(浓度≥99.5%),包在专用的测试头上(包上棉布后测试头的面积约为1cm2),施加500g重量的载荷,以40~60个循环/分钟的速度,20mm左右的行程,在按键表面(平面区域)来回擦拭200个循环。

样品数量:

3个。

b)通过准则:

不允许按键的面漆脱落,且要求字体内容仍完整且清晰可认。

5.5键帽粘接强度测试

a)测试方案:

先将键盘固定住,用粘水将测试夹具粘在各个键帽表面,用拉力计夹持住测试夹具,以与键盘垂直的方向慢慢向外施加拉力,当拉力达规定值时保持5S以上(针对每个键粒均进行测试)。

样品数量:

3个。

b)通过准则:

1)对于整体键盘(各键帽之间没有前壳按键筋),测试拉力为10N,要求硅胶破裂时键帽

也不脱落;

2)对于整体全键盘(键帽较小,且单个键帽面积小于25mm2),测试拉力为8N时,要求硅胶破裂时键帽也不脱落。

3)对于独立键盘(各键帽之间有前壳按键筋),测试拉力为10.0N,要求硅胶破裂时键帽

也不脱落(通过准则以放在整机上面的测试结果为准)。

注:

如果客户有特殊要求,须执行客户要求。

5.6恒温恒湿试验

a)测试方案:

将产品放置在温度55℃±2℃;相对湿度95%±3%的恒温恒湿环境下存贮48h;试验完成后在常温环境下放置2h以上后检查产品外观,并测试油漆附着力。

样品数量:

3个。

b)通过准则:

产品表面无变色、起泡等外观异常,且油漆附着力测试≥3B(油漆脱落面积小于15%时)为合格。

5.7耐化妆品试验

a)测试方案:

先用无尘布将产品表面擦拭干净,将凡士林特效润肤露(干燥滋润配方)涂在产品表面上(薄薄一层),将产品放在恒温恒湿箱内(温度设定在55℃±2℃;相对湿度95%±3%),保持24h后将产品取出,先将化妆品擦拭干净,并在常温环境下放置2h以上后检查产品外观,并测试油漆的附着力。

样品数量:

3个。

b)通过准则:

产品表面无明显变色、起泡等外观异常,且油漆附着力测试≥3B(油漆脱落面积小于15%)时为合格。

注:

直径小于0.5mm,数量小于5个点,且不是全部集中在同一个键帽上的气泡,可以接受。

5.8耐手汗试验

a)测试方案:

将汗液浸泡后的无尘布贴在产品表面上并用塑料袋密封好,在常温环境下放置24h后。

试验完成后将产品表面的汗液擦拭干净,并在常温环境下放置2h以上后检查油漆的外观,并测试油漆的附着力。

样品数量:

3个。

b)通过准则:

产品的外观无明显变色、起泡等外观异常,附着力测试≥3B(油漆脱落面积小于15%时)为合格。

注1:

汗液的成份为氨水(购买的氨水成品)为1.07%,氯化钠0.48%,水98.45%(按重要比进行配制)。

注2:

用于配置汗液的氨水(分析纯)为江苏永华精细化学品有限公司出品,浓度为25%-28%。

注3:

直径小于0.5mm,数量小于5个点,且不是全部集中在同一个键帽上的气泡,可以接受。

5.9高低温存储试验

a)测试方案:

将产品先放置在温度为-40℃±2℃的低温环境存贮24h;接着在温度为80℃(70℃)±2℃的高温环境内存贮24h;试验完成后在常温环境下放置2h以上后检查键盘表面有无变化,测试油漆附着力。

样品数量:

3个。

b)通过准则:

产品表面无变色、起泡、起皱等外观异常,油漆附着力不低于3B(脱落面积小于15%)。

注1:

对于键帽材料为PC的键盘,试验温度80℃;对于键帽材料为PMMA或PET的键盘,试验温度70℃。

注2:

前期样品认证时不对单体进行测试,整机可靠性试验时验证。

5.10温度冲击试验

a)测试方案:

将样品放入温度冲击试验箱中;先在-40℃±2℃的低温环境下保持1h,在1min内将温度切换到80℃(70℃)±2℃的高温环境下并保持1h,共做10个循环(20h)。

试验完成后,检查检查键盘表面有无变化。

样品数量:

3个。

b)通过准则:

产品表面无变色、起泡、起皱等外观异常。

油漆附着力不低于3B(脱落面积小于15%)。

注1:

对于键帽材料为PC的键盘,试验温度80℃;对于键帽材料为PMMA或PET的键盘,试验温度70℃。

注2:

前期样品认证时不对单体进行测试,整机可靠性试验时一起验证。

5.11尺寸及配合检查

a)键盘的重点尺寸符合图纸要求。

b)将键盘与前壳(或下翻前)配合,要求各按键与前壳(或下翻前)各按键孔的间隙均匀且

从正面看不到裙边镀层或油漆剥落。

c)前壳与键盘之间、各键帽之间的间隙均匀度如下(此间隙为顶部间隙):

针对普通键盘的相同区域,间隙均匀度(∣最大值-最小值∣)≤0.2mm;

注1:

针对摇杆键、特殊设计的按键,均匀度根据具体情况再确定。

注2:

要求键盘与外壳之间、各键帽之间的间隙符合图纸上面的规定。

6IMD键盘的检验

工艺与IML镜片的工艺相同,因此参照IML镜片的测试技术要求进行。

7PC/PMMA透明键盘的检验

7.1外观检验

PC/PMMA透明键盘的外观要求见表3。

表3PC/PMMA透明键盘的外观要求

序号

不良项目

规格描述

PC透明按键的正面(I测量面)以及按键侧面部分区域(壳体外表面以下1mm以上区域)

1

点缺陷

同色点

D≤0.25mm(S≤0.05mm2),N≤2,且分布在不同的键上

异色点

D≤0.20mm(S≤0.03mm2),N≤2,且分布在不同的键上

2

细划痕

L≤3mm,W≤0.05mm(S≤0.10mm2),N≤5且分布在不同的键上。

3

硬划痕(碰伤)

D≤0.25mm(S≤0.05mm2),N≤1

L≤0.5mm,W≤0.1mm(S≤0.05mm2),N≤1

4

破裂

不允许

5

飞边

产品边缘:

H≤0.10mm且不影响装配及使用性能

6

浇口

底部允许有H≤0.10mm的残余浇口且不影响装配

7

缩水

目视不明显(必要时签限度样品)

8

熔接线

目视不明显(必要时签限度样品)

9

键帽位置

位置偏差≤0.15mm,扭转角度≤3º,键倾斜度≤3º,键高低偏差≤0.10mm,且组装后同外壳无摩擦。

10

印刷不良

参照限度样品或第13章要求。

11

字符透光性

装在整机上在黑暗处打开背光灯后可清楚识别键盘上的字符,且透光均匀。

12

偏心(中心对不准)

偏心距离≤0.15mm

13

其它外观不良

参照限度样品

PC透明按键的背面(IV测量面)

1

背面的柱子

不允许有断裂、填充不足

2

飞边

H≤0.10mm且不影响装配

注:

1)点缺陷包括同色点、异色点、气泡、凹坑、颗粒等所有呈现点形状的缺陷。

2)直径D≤0.10mm且位于不同键帽上的点缺陷可忽略不计。

3)宽度小于0.02mm的细划伤可忽略不计。

4)当本标准与实际效果有出入时,以限度样品为准。

5)只在某一角度下才能看到的细划伤可以不计算。

7.2键帽的粘接强度测试

同第5.5条要求相同。

7.3尺寸及配合检查

同5.11条要求相同。

8硅胶键盘的检验

8.1外观检验

硅胶键盘的外观要求见表4。

表4硅胶键盘的外观要求

序号

不良项目

规格描述

硅胶按键的正面(I测量面)以及按键侧面部分区域(壳体外表面以下1mm以上区域)

1

点缺陷

同色点

D≤0.30mm(S≤0.07mm2),N≤2,且分布在不同的键上

异色点

D≤0.25mm(S≤0.05mm2),N≤2,且分布在不同的键上

2

细划痕

L≤3mm,W≤0.05mm(S≤0.10mm2),N≤2

3

毛絮

L≤1.0mm,W≤0.10mm(S≤0.10mm2),N≤2

4

硬划痕(碰伤)

D≤0.25mm(S≤0.05mm2),N≤1

L≤0.5mm,W≤0.1mm(S≤0.05mm2),N≤1

5

毛刺

产品边缘:

H≤0.10mm且不影响装配及使用性能;

6

桔皮纹

目视不明显(具体见限度样)。

7

烧伤

目视不明显

8

龟裂/破损

目视不明显

9

缺口

目视不明显

10

色差

参照限度样品

11

印刷不良

参照限度样品或第13章要求。

12

字符透光性

装在整机上在黑暗处打开背光灯后可清楚识别键盘上的字符,且透光均匀。

13

偏心(中心对不准)

偏心距离≤0.15mm

14

其它外观不良

参照限度样品

硅胶按键的背面(IV测量面)

1

背面的柱子

不允许有断裂、填充不足

2

飞边

H≤0.10mm且不影响装配

注:

1)点缺陷包括同色点、异色点、气泡、凹坑、颗粒等所有呈现点形状的缺陷。

2)直径D≤0.10mm且