多晶装料操作流程Word下载.docx

《多晶装料操作流程Word下载.docx》由会员分享,可在线阅读,更多相关《多晶装料操作流程Word下载.docx(28页珍藏版)》请在冰点文库上搜索。

2、劳保

无尘手套、作业手套、防护面具、口罩、鞋套、连体服。

3、辅料

待装料的坩埚、石墨护件、钼丝、PE膜、无尘纸、无水乙醇。

4、表单

《硅碇追踪单》《多晶操作记录表》

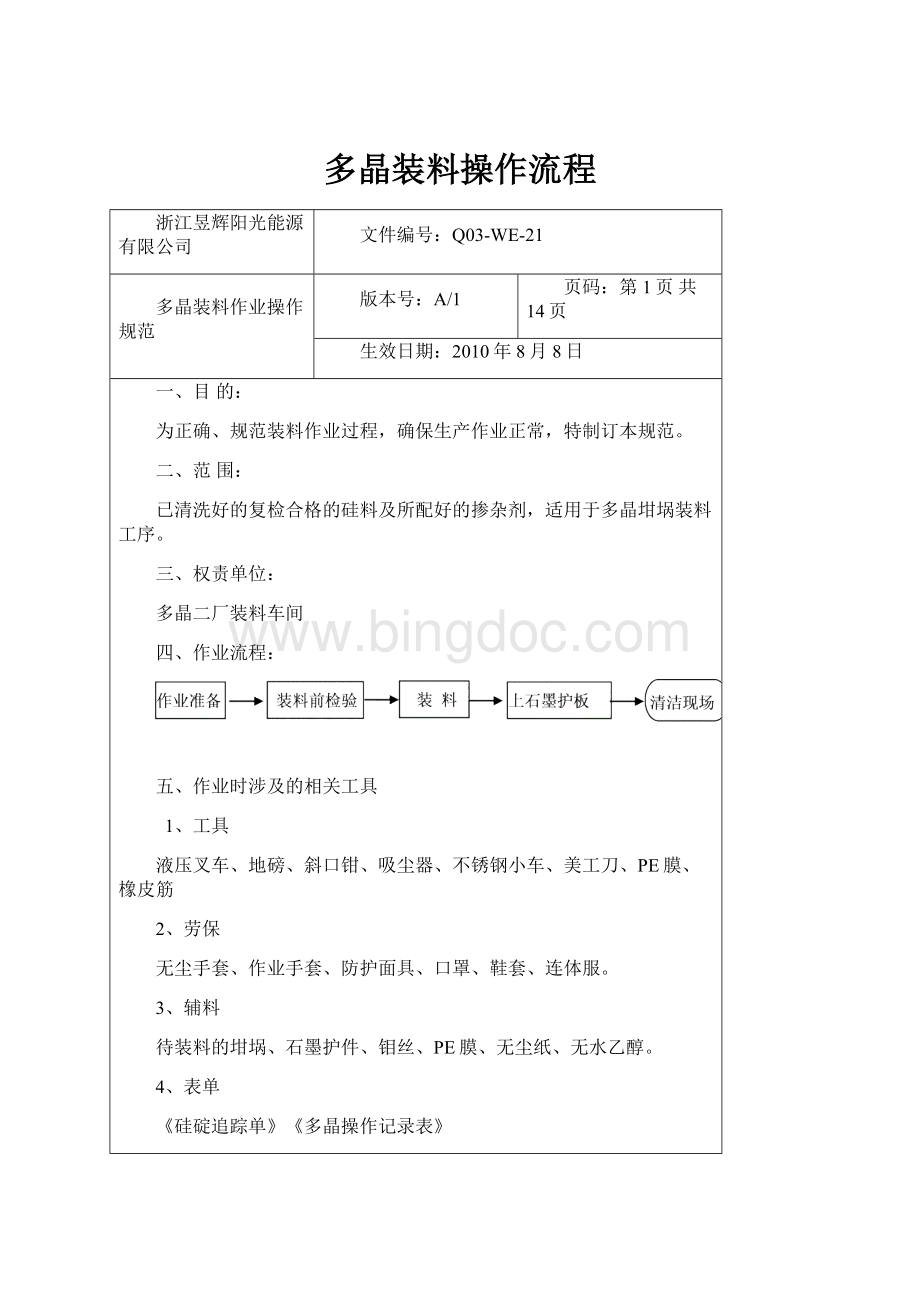

六、作业前点检

1、装料房间清洁卫生的确认。

装料房要求清洁、整洁、无尘房间。

批准

审核

编制

修改履历

页码

内容

状态

备注

2、装料前温湿度确认。

装料房要求除湿机24小时运行,装料时的湿度保持在30%-40%之间。

3、物料确认。

在装料之前,当班班长对来料实物和物料配送单进行核对,保证物料种类、掺杂剂、重量相同。

4、石墨件的检查。

(1)、要求石墨件不能有较大裂纹、缺口,缺口长度不能超过4cm(如图中的护板就不能使用,直接报废)。

(图一)

(图一)

(2)、石墨板上不能有残留的硅液。

如果硅液较多则不能使用。

(图二)

(图二)

(3)、薄护板容易变形、弯曲,如严重变形的石墨件不能使用,弯曲度超过1cm不能再使用,直接报废。

5、坩埚的检验。

(1)、检验喷涂好的坩埚是否已经烧结。

(2)、检验坩埚涂层是否有脱落、起皮、开裂、油污等。

如果有以上情况不能使用。

七、装料流程

1、准备石墨地板。

(1)、将装料平台放置在可称重的叉车上,再将石墨底板放在平台上,目测是否处于平台中间位

置,并调整。

(2)、用工业百洁布将石墨地板上的氧化物打磨干净。

(图三)

(图四)

(3)、用吸尘器将打磨下来的氧化物清理干净。

(图五)

2、准备坩埚。

(1)、将复检好的坩埚放在石墨地板上。

(2)、注意放坩埚时一定要轻,不能受到大幅度的碰撞和震动。

(3)、此时应该带上干净的无尘手套,手不能触摸坩埚内壁,防止破坏氮化硅涂层。

3、坩埚定位。

(1)、将放有坩埚的石墨地座轻轻放在大理石石块上。

(2)、将坩埚调整至石墨地板的中间位置。

(图六)

(图六)

(3)、注意叉车在下降的时候一定要慢,不能让坩埚受到震动。

(4)、进入装料房时一定要穿戴好劳保防护用品。

如果没有洁净鞋,一定要带上鞋套(图七)

(图七)

4、坩埚内杂质的处理。

(1)、用干净的吸尘器吸去散落在坩埚内的氮化硅及杂质。

(图八)

(图八)

(2)、注意在吸杂质时吸尘器出风口与涂层之间要保持3-5cm的距离,防止涂层被破坏。

(3)、将地磅清零,保证装料的准确性。

(图九)

(图九)

5、贴护片。

(1)、注意在放护片之前要换干净的手套,并保证第一层是作业手套,第二层是无尘手套。

防止汗水及杂质污染硅料。

(图十)

(2)、取出防护喷涂层的硅片(单晶或多晶片)给装料人员,装料人员开始沿坩埚底部平整铺上一层硅片。

(图十一)

(3)相邻的硅片之间可有0.5-1cm左右的空隙,每次放置重叠的两片硅片,防止不规则形状的块状硅料直接接触坩埚的氮化硅涂层,而破坏涂层。

(4)硅片与硅片之间尽可能接近且要摆放整齐,平铺过程中注意小心轻放,一旦放下即不可再挪

动。

坩埚底层铺完后,再用硅片将硅片之间的间隙盖上。

(图十二)

(5)注意的是放硅片时要轻,要平,最重要是放硅片时不要在坩埚里拖拉,防止划伤涂层,一旦放手就不能再移动硅片。

(6)、目前铺护片时只铺坩埚底部,侧壁不再铺护片。

6、硅料袋开封。

(1)、在开袋之前,要仔细检查硅料袋是否有破损、水珠、袋口未封严等现象,如果有不能开袋。

第一时间通知相关部门或领导。

(2)、在割袋子时要注意一刀到底,不要把塑料碎片掉进硅料里,防止杂质的引入。

(3)、割好袋子后将外面一层塑料袋拿掉,轻轻的放在装料平台上。

(图十三)

(4)、在割袋子时要保证先割边体料、碎料、颗粒硅、或者是碎硅片,还要注意大小料搭配,保

证装料人员能得心应手,保证装料质量和速度。

(图十三)

7、装料。

装料的具体方法是根据物料的种类及形状不断变化的,下面介绍几种有代表性的装料方法。

★★大块料+边体料+碎硅片。

(1)、将平整光滑的边体料轻轻的放在坩埚底部的硅片上,边体料之间要留2-3cm的间隙,防止膨胀时涨裂坩埚。

(图十四)

(图十四)

(2)、为了不浪费边皮料之间的空间、降低装料高度。

用碎硅片或小块料填充边体料之间的间隙。

特别注意对不规则的料要进行特别处理。

(图十五)

(图十五)

(3)、用边体料依次将坩埚四周贴好,中间同样保持2-3cm的间隙,坩埚转角处要留出4-6cm的间隙。

(图十六)

(图十六)

(4)、将不规则的大块料小心的放在底部的边体料上,大块料不能放的太集中。

中间用小料填充。

坩埚边沿及转角处不能放大块料,特别是转角处只能用小料填充,如果没有小块料就可以留上一定的空隙。

(图十七)

(图十七)

(5)、碎硅片可以用来填坩埚转角处和大料之间的间隙,在装料时要合理安排。

由于碎硅片重量轻、体积大,在开袋之前尽量砸碎,这样可以降低装料高度。

(图十八)

(图十八)

(6)、当装到坩埚一半时,再将坩埚四周贴上光滑的边体料。

方法与上面相同,如果没有足够的边体料,再用表面比较光滑的大料贴在坩埚壁上,注意一定不能破坏涂层。

(图十九)

(图十九)

(7)、当硅料装到坩埚2/3处,将掺杂剂均匀的放在硅料上,一定要核对掺杂剂的重量是否与要求相符。

(图二十)

(图二十)

(8)、装料距顶部3-5cm时应特别注意中部装料尽量放块状料、大料,且坩埚上沿要注意留出四周2到3cm的间隙,表面的硅料一定要装平整。

(图二十一)

(图二十一)

(9)、料装完时不能高出坩埚6cm,同时不能把较小的碎料和硅粉放在坩埚的顶部,防止抽真空时被抽走。

★★大块料+硅颗粒+碎硅片。

(1)、将硅颗粒平铺在硅片之上,如果颗粒较多,底部可以铺30-40kg,防止大块料直接与坩埚接触。

(图二十二)

(图二十二)

(2)、将大块料轻轻的放在坩埚底部,尽量垒成小山状。

(图二十三)

(图二十三)

(3)、将颗粒硅倒在大料四周,保护氮化硅涂层不被破坏。

(图二十四)

(图二十四)

(4)、碎硅片可以和硅颗粒搭配着装,节省装料空间。

(5)、装到1/2—2/3时放如掺杂剂,平铺在坩埚中。

(6)、硅颗粒不能装到坩埚最顶部,快装完时要留30-40kg大料,盖住硅颗粒。

(图二十五)

(图二十五)

★★全是大块料+硅粉。

(1)、待底部护片贴好之后,选取比较平的大块料放在坩埚底部。

特别要注意轻拿轻放。

(2)、将坩埚四周贴上护片,防止氮化硅涂层被破坏。

(图二十六)

(图二十六)

(3)、在堆放大料时,还是保持中间高,四周底。

防止不规则的料碰坏氮化硅涂层。

(图二十七)

(图二十七)

(4)、将相对规则的大料放在坩埚的边上,注意不能损坏护片。

(5)、当装到1/2时将硅粉平铺在大料上。

(图二十八)

(图二十八)

(6)、硅粉中杂质较多,不能让硅粉粘在坩埚壁上,防止粘埚。

(7)、在装到一半时要采取四周高中间底的装料方法,这样可以防止大料滚动砸到氮化硅涂层。

(图二十九)

(图二十九)

(8)、硅粉和小料一样不能装在坩埚的最底部。

装完料时表面不能看见有硅粉。

★★提纯料和全是边体料。

(1)、待底部护片铺好之后,将较规则的边体料平铺在硅片之上。

(2)、将规则的边体料整齐的放在坩埚的中间,(图三十)

(图三十)

(3)、边体之间不能堆放过紧,留出一定空间用碎料填充。

(4)、大块的边体料不能放在坩埚的角落和四周,防止受热膨胀。

(5)、如果碎料不够填充空隙,一定要将大块料砸碎。

(6)、提纯料基本上是较薄的顶皮料,尽量把速度放慢,争取多装。

8、高度及斜度要求。

(1)、装料高度控制在6cm以下,越低越好,如果高度超出安全高度,即使有料也不能再装(剩料不能剩原生硅,只能剩循环料。

)(图三十一)

(图三十一)

(2)、装完了时要保证硅料不能超出坩埚边沿(图三十二)如果像(图三十三)就不符合要求。

(图三十二)(图三十三)

(3)、靠近坩埚的硅料要证一定斜率,防止硅料因震动滑落。

(图三十四)

(图三十四)

9、对散落硅料的处理。

当装完所有硅料时要检查坩锅四周、石墨底座和地面上是否有不小心散落的硅料,要用吸尘器把这些硅料吸干净。

注意不能让吸管与硅料直接接触。

(图三十五)

(图三十五)

10、数据的记录。

记录好装料重量,填写再《硅碇追踪单上》

11、绑护板。

(1)、当散落的硅料清理干净后将石墨护板装上,装护板时要一块顺着一块围在坩埚四周,两名装料人员扶好护板,防止护板摔破。

(图三十六)

(图三十六)

(2)、一名装料人员沿护板中间的凹槽上圈钼丝,用老虎钳拧紧,护板上下也用钼丝固定(固定挡板时钼丝需拧得松紧适中,防止坩埚因热膨胀涨断钼丝,而引起坩埚在使用时破裂,发生硅漏)。

(图三十七)

(图三十七)

(3)、连接钼丝的地方是距离坩埚编号最近的位置。

(4)、新型护板共绑12道钼丝,将相邻的两块护板串连在一起,用老虎钳将钼丝拧紧。

(图三十八

(图三十八)

12、收尾工作。

(1)、再一次确认装料是否符合要求。

(2)、用干净的PE膜盖住坩埚并用橡皮筋套牢,防止灰尘进入污染硅料。

(图三十九)

(图三十九)

13、卫生清理。

(1)、每装完一埚料就必须进行现场卫生清理,收集并称重被污染的硅料,将其与中转箱一起退回仓库。

(图四十)

(图四十)

(2)、检查装塑料袋的垃圾桶里是否有硅料,确认无误后将垃圾倒如垃圾场。

(3)、将用过的钼丝、PE膜、吸尘器、垃圾桶等工具放置到指定位置,摆放整齐。

八、注意事项。

(1)、装料时一定要保护氮化硅涂层,轻拿轻放。

(2)、不同的料采取不同的装料方法。

尽可能多装,尽量降低装料高度。

(3)、装料的过程中如果无尘手套有破损或受到严重污染,要及时更换。

(4)、注意每个细节,防止外界杂质的引入。

九、记录保存年限:

在多晶二厂生产技术科保存时间为两年

十、使用表单:

QR-WE-18A《多晶坩埚装料点检表》

QR-19-01《多晶炉操作记录表》

QR-19-06《多晶硅碇追踪单》