52数控车床综合件一编程训练及仿真Word文件下载.docx

《52数控车床综合件一编程训练及仿真Word文件下载.docx》由会员分享,可在线阅读,更多相关《52数控车床综合件一编程训练及仿真Word文件下载.docx(22页珍藏版)》请在冰点文库上搜索。

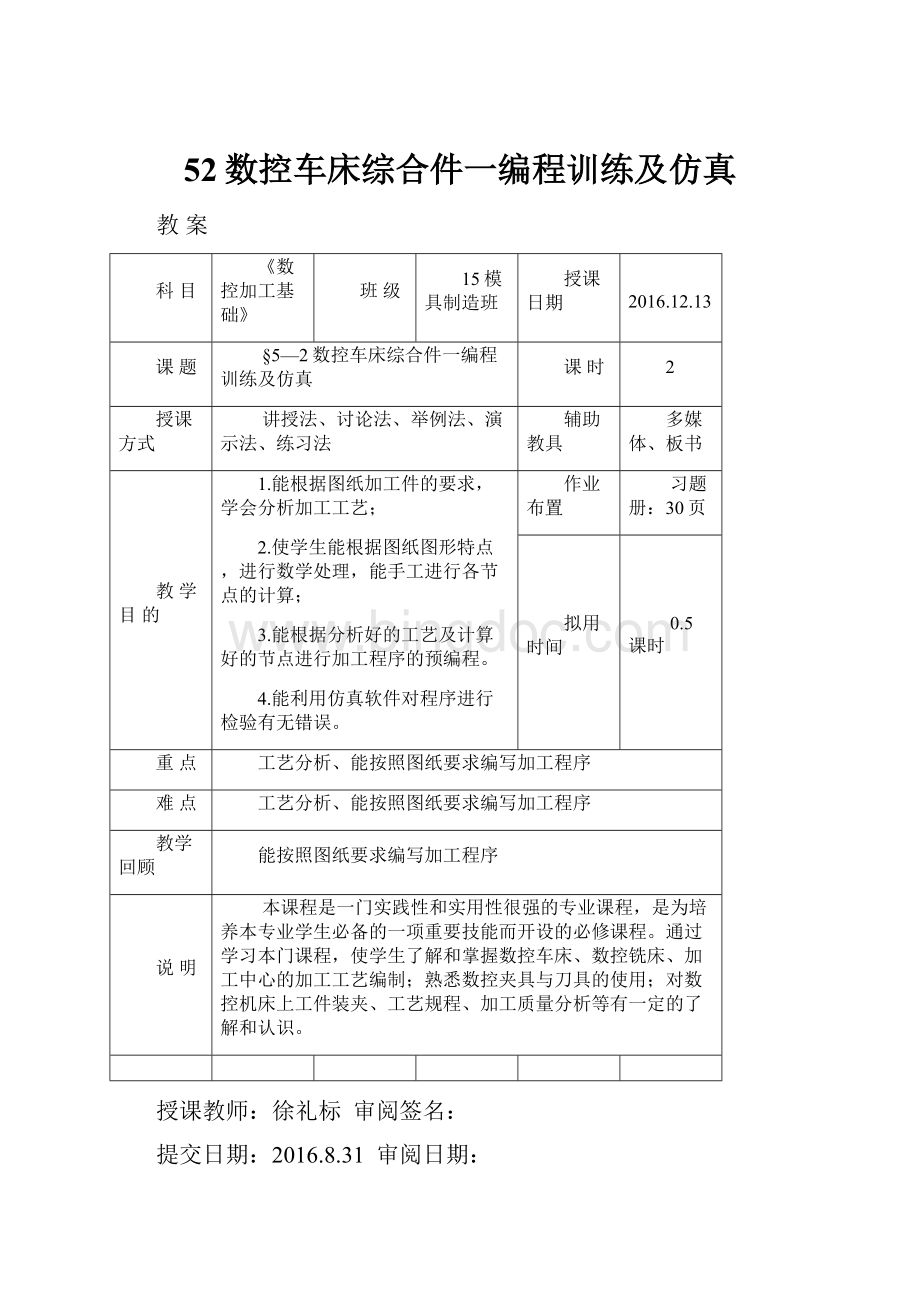

30页

拟用时间

0.5课时

重点

工艺分析、能按照图纸要求编写加工程序

难点

教学回顾

能按照图纸要求编写加工程序

说明

本课程是一门实践性和实用性很强的专业课程,是为培养本专业学生必备的一项重要技能而开设的必修课程。

通过学习本门课程,使学生了解和掌握数控车床、数控铣床、加工中心的加工工艺编制;

熟悉数控夹具与刀具的使用;

对数控机床上工件装夹、工艺规程、加工质量分析等有一定的了解和认识。

授课教师:

徐礼标审阅签名:

提交日期:

2016.8.31审阅日期:

组织教学

(2分钟)

教学引入

(3分钟)

新课讲授

(30分钟)

讲授

实物演示

提问

举例

多媒体演示

提问

《数控加工基础》课程讲稿

师生相互致礼问好,点名,强调纪律、卫生、使学生集中注意力上课。

(组织教学贯彻于每一堂课的始终)

〈讲授新课〉

综合件二:

一、需加工的工件如下图所示,材料为Φ25×

60mm的45号钢。

要求使用3把车刀完成零件的加工,其中1号刀为粗车90°

外圆车刀,2号刀为精车90°

外圆车刀,3号刀为切断刀(刀宽为3.5mm),编写加工程序。

根据图纸,填写工艺卡片

加工工艺卡片

工步号

工步内容

工艺装备

主轴转速(r/min)

切削速度(mm/min)

背吃刀量(mm)

进给次数

工步工时(分)

机动

辅助

系统

刀具

1

使用G71外圆轴向粗加工循环粗加工圆凸弧R4,锥度为10°

锥面,外圆∮18,30°

锥度,外圆∮24,预留单边0.5mm加工余量

GSK980TA

90°

高速钢右偏刀(粗)T01

300

80

6

4

40

使用G70外圆轴向精加工循环精加工圆凸弧R4,锥度为10°

锥度,外圆∮24,控制加工精度及表面粗糙度达到Ra1.6

高速钢右偏刀(精)T02

600

20

0.5

3

使用切断车刀利用G72指令,粗加工出∮16±

0.03及R8圆弧,并留有余量。

刀宽为3.5mm高速钢切断刀T03

-

使用切断车刀利用G70指令,精加工出∮16±

0.03及R8圆弧,控制尺寸及表面粗糙度,并利用G75指令切断。

500

15

2.5

疑点讨论及说明:

问:

最后切圆弧槽加工时为何一般不采用G75指令,再采用G03指令一刀切呢?

答:

使用G75进行切槽加工时完全没有问题,但是单使用切断刀进行R8圆弧的加工部分时,加工切削力随切削深度的增加而增加,当增加到一定程度,刀头折断。

当然也不绝对,当刀头强度能够承受此最大极限切削力时,可采用此法。

当加工过程中出现断刀情况时,应如何处理?

在粗加工的过程中,由于受力比较大,如果刀具角度处理不理想的话,那么在加工的过程中比较容易出现刀头折断的情况。

当出现这种情况时应马上按下急停按钮,避免工件及机床进一步的受损,待主轴停转,拆下出问题刀具,换上新刀具,重新在所对应的刀号对刀,对好刀以后,调整程序开始加工部位,重新启动机床进行加工。

表面粗糙度的保证与那些因素有关?

加工精度的保证与那些因素有关?

影响表面粗糙度主要有车刀角度的刃磨处理、根据不同材料切削三要素的选择等。

影响加工精度主要有刀具补偿设置精度,与对刀时游标卡尺测量精度有比较大关系,车刀角度的处理等。

当所提供原材料长度比所要加工长度略长的话,该如何加工?

当原材料的长度有限的话,便要使用掉头加工。

但是采用掉头加工会出现3个问题:

第一,工件两头同轴度精度的保证,所以掉头以后需要采用百分表进行校正。

第二,掉头装夹,会夹到已加工表面,所以需要使用软铜垫,防止夹痕的产生。

第三,要尽量保证一定的装夹面,增强装夹力。

二、进行数学处理

如下图所示:

将编程原点设在工件的右端面中心点上,建立直角坐标系统,计算确定如图上所示各点A、B、C、D、E、F、G、H、K坐标,经过计算可得个点的坐标A(6,0)、B(13.874,-3.305)、C(18,-15)、D(18,-28)、E(24,-29.732)、F(24,-43)、G(16,-43)、H(16,-49)、K(10.582,-55)。

其中以点B比较难计算,点B计算如下图所示:

从上图分析可知:

∵OB=OA=R,∠OBI=10°

,BI⊥OA

∴直角三角形OBI中,OI=R*SIN10°

=0.695

IB=R*COS10°

=3.939

∴LB=15-OA+OI=11.695

那么在直角三角形LBC中,LC=LB*TAN10°

=2.063

∴点B径向坐标(X向)=18-2.063*2=13.874

点B轴向坐标(Z向)=4-OI=4-0.695=3.305

∴点B坐标(13.874,-3.305)。

三、编写加工程序

O0002

N10G00X100Z100;

N20S600M03;

N30T0101;

N40G00X26Z1;

N50G71U1.5R2;

N60G71P70Q140U0.5W0F80;

N70G01X5.998F60;

N80Z0;

N90G03X13.732Z-3.303R4;

N100G01X18Z-15;

N110Z-28;

N120X24Z-29.731;

N130Z-60;

N140S1000;

N150G70P70Q140;

N160G00X100Z100;

N170M05;

N180S400M03;

N190T0202;

N200G00X26Z-55;

N210G72W2.5R1;

N220G72P230Q260U0.5W0F20;

N230G01Z-4210;

N240X25;

N250X23Z-43;

N260X16;

N270Z-49;

N280G03X10.583Z-55R8;

N290G01X26;

N300G70P230Q270;

N310G01Z-55;

N320G01X-1F50;

N330X100;

N340Z100;

N350M30;

四、仿真检验加工程序(电脑仿真室)

详细操作

·

启动

进入系统后,首先必须要先启动电源,这样系统才能进行操作。

点击按钮启动电源。

通电后,LCD显示屏亮(如下图)

回零

一般来说,启动电源后要先回零。

首先按“

”按钮,进入机械回零方式,然后点“

、

”按钮,进行X轴与Z轴回零,当两个轴回到零点时“回零灯”亮(如下图)

安装刀具

回零后,各坐标自动清零,然后点“

”按钮,进入手动方式,把刀架移动到卡盘附近准备按照图纸的加工工艺进行安装刀具与工件。

根据我们所要仿真图纸进行程序录入及仿真操作。

例:

根据图纸与加工工艺的要求设计刀具。

首先我们俯向视图看一下工具箱面上的刀具,在床身面板上点击鼠标右键,在弹出的对话框中选择“刀具库管理”如下图:

进入刀具库管理介面,首先要选择刀具的类型,选好刀具类型后点“刀具数据库管理”里面的添加,设计该刀具的参数。

设计好了才能在“机床刀具管理”里面点添加,把该刀具添加到工具箱上面来调用加工。

把刀具添加到“机床刀具管理”后,床身部分的工具箱上会相应的显示这些刀具(最多显示四把刀具)

在添加成功后,我们可以在床身部分单击鼠标右键,选择“手动装刀”,光标转变为一个小手,这时可以用鼠标左键点住需要安装的刀具不放,直接拖动到刀架上再松开即可。

安装好第一把刀时,按控制面板的“

”按钮,进入手动方式,然后点“

”换刀键,把刀具转到第二号刀位,按要求继续安装第二把刀具。

如此类推把所有所需的刀具安装好。

如下图所示

安装工件

”按钮,要把卡爪张开足够大,然后点“

”按钮,系统弹出设置毛坯尺寸窗口,按图纸要求设置好毛坯的尺寸。

按确定后,光标转变成为一个小手,此时移动到工具箱上的工件上按着鼠标左键不放,把工件拖到卡盘的卡爪上松开左键即可把工件安装到卡盘上,最后点“

”按钮,收紧卡爪即可。

对刀操作

综合上面操作,已把刀具与工件都安装到设备上了,接下来就要开始进行对刀的操作。

先进入手动方式,把刀具换到一号刀位;

然后启动主轴,用一号刀沿着X方向试切工件(大概深度为记下测量到的X(外径)值,点“

”录入按钮,进入手动录入方式,然后点“

”按钮,通过“

”与“

”等按钮,把光标定到刀号加100的序号上,然后录入X49.3按“

”按钮,系统自动算出刀补,如下图

X方向的刀补录入完毕后,转回手动方式,用一号刀试切一点工件的右端面,然后沿着Z方向垂直退到安全位置,如下图

然后通过进入录入方式,点刀补返回到刀号加100的序号上,录入Z0然后按“

”键,系统自动算出Z方向的刀补如下图

这样,第一号刀就已经对好了,其它二、三、四号对刀方法一样(略….)

导入程序

我们软件录入程序有好几种方法;

一、直接在软件的系统面板上输入;

二、通过外部复制粘贴,把程序程序粘贴进来;

三、通过软件右上角的“

”传送功能,把外部程序传送到系统内。

下面我们就介绍一下比较常用的通过复制粘贴方法,这种方法比较直观,易修改。

首先点击“

”按钮,进入编辑方式,现在我们可以打开外部程序,如用记事本编写好的程序,复制出来,如下图

然后回到系统程序界面,把N1244程序段号删除,然后按Ctrl+V(粘贴快捷键),把刚在记事本里的程序粘贴到系统里面,如下图

自动加工

程序导进去了之后我们就可以自动加工了;

”按钮,进入自动加工方式,然后点“

”按钮,把光标定到程序开头,最后按一下“

”循环启动按钮,机床根据程序自动运行加工如下图

五、布置作业

填写工艺卡片,并编制写出加工程序。