数控车综合训练授课教案Word文档下载推荐.docx

《数控车综合训练授课教案Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《数控车综合训练授课教案Word文档下载推荐.docx(27页珍藏版)》请在冰点文库上搜索。

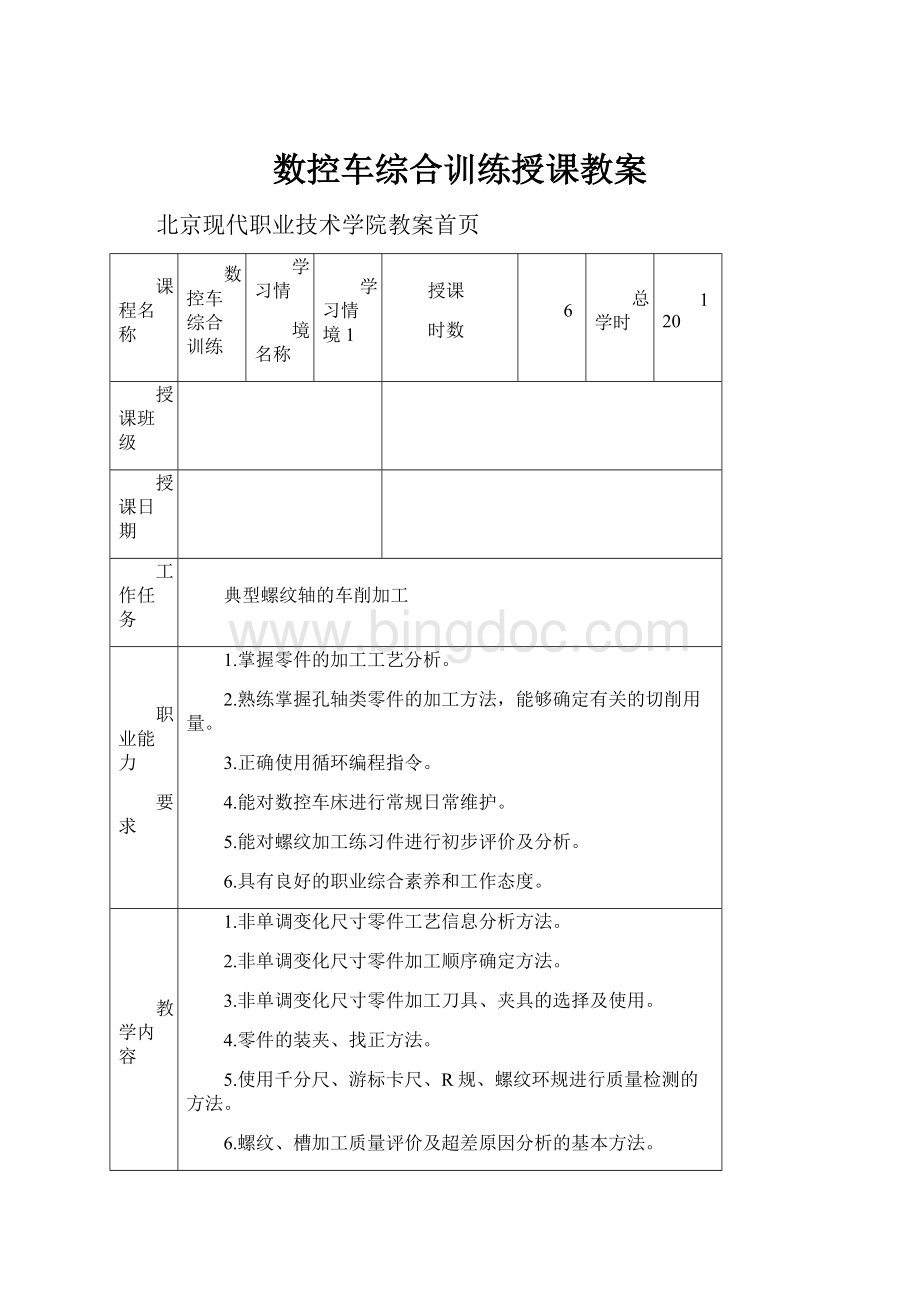

课时

学习目标

学习内容

1.掌握带凹弧的非单调变化尺寸螺纹轴零件加工工艺制定方案。

2.掌握带凹弧的非单调变化尺寸螺纹轴编程方法并能在仿真软件上进行虚拟操作加工。

3.能将零件正确安装在三爪卡盘上。

4.能将外圆车刀正确安装在刀架上。

5.正确摆放操作加工所需工具、量具。

6.能按操作规范合理使用CAK5085di卧式数控车床,并完成螺纹加工。

7.能使用游标卡尺、R规、螺纹环规进行零件的质量检测。

8.能对所完成的零件进行评价及超差原因分析。

1.根据零件图纸进行零件工艺信息分析,确定加工顺序,并填入相应的卡片中。

2.合理选择适合该零件加工的刀具,并完成相应卡片的填写。

3.合理选择适合该零件加工的切削用量,并完成相应卡片的填写。

4.合理选择该零件工件坐标原点,确定走刀路线,并完成相应卡片的填写。

5.根据该零件编程要求计算基点坐标,完成相关的尺寸链计算。

6.根据该零件的加工要求编制程序清单,进行虚拟及实际操作加工。

7.正确选择并使用相关量具对该零件进行检测,并完成相应卡片的填写。

学习环节设计

教学方法

1.制定工艺方案

2.编制程序、仿真操作加工

3.实际操作加工

4.零件检测

5.学习评价

宏观教学方法

微观教学方法

◆引导文教学法

◆项目教学法

◆项目单元训练法

◆演示法

◆讲述法

◆讨论法

◆仿真法

◆实操法

◆引导法

◆讲解法

◆范例法

教学设计

学习环节一:

制定工艺方案

分析零件图工艺信息:

教师布置工作项目,学生资讯,教师解惑,学生填写零件图工艺信息分析卡片,见表1-1。

表1-1零件图工艺信息分析卡片

单位

名称

北京现代职业技术学院

班级学号

姓名

成绩

零件图号

CZ-01

零件名称

分析内容

分析理由

形状、尺寸大小

该零件的加工面是由凹弧、螺纹、槽等轮廓组成。

形状比较简单,是较典型的短轴类零件。

因此,可选择现有设备CAK5085di;

刀具应选外圆车刀、螺纹刀、切断刀。

结构工艺性

该零件的结构工艺性好,便于装夹、加工。

因此,可选用标准刀具进行加工。

几何要素、尺寸标注

该零件轮廓几何要素定义完整,尺寸标注符合数控加工要求,有统一的设计基准,且便于加工、测量。

精度、表面粗糙度

该零件外圆柱面及椭圆面,尺寸精度要求较高,其中外圆柱面尺寸公差等级为IT7-IT8级,图中未注尺寸公差按IT12级处理。

该零件表面质量要求最高为,其余为。

材料及热处理

该零件所用材料LY12为高合金硬铝,硬度为105HB,加工性能等级代号为2,属易切削金属材料。

因此,选硬质合金或涂层刀具材料均可,在加工时不宜选择过大的切削用量,切削过程中可不加冷却液。

其它技术要求

该零件要求锐角倒钝,故编程时在锐角处安排×

45°

的倒角。

生产类型、定位基准

该零件生产类型为单件生产,因此,要按单件小批生产类型制定工艺规程。

由于该零件生为单件生产,因此,定位基准可选在外圆表面。

※学生资讯记录:

一.学习环境设计:

环节1:

“教、学、做一体化”多媒体教学平台

环节2:

数控编程与仿真加工实训中心

环节3:

数控加工实训中心实训基地

环节4:

数控加工实训中心工量具室

环节5:

数控加工实训中心备料室

二.学习方法设计:

1.教师采用引导文教学法引导学生进入学习情境

2.教师布置工作项目,提

出问题,进行资讯

3.教师当学生,分组讨论,学生决策

4.学生根据零件图完成

学习环境的实施

5.教师讲述、演示、解惑

6.学生对加工后的零件进行自检互评

7.由教、学、做逐渐过渡为做、学、教,做中学,学中做,边学、边做、边修正

三.学习环节设计:

环节一:

教师布置工作项目,学生资讯,教师解惑

教学

设计

确定加工顺序:

小组讨论,听取学生的决策意见,学生填写卡片,见表1-2。

表1-2加工顺序卡片

材料

系统

FANUC0i

工序号001

程序名

机床设备

CAK5085di

夹具名称

三爪自定心卡盘

操作

序号

工步内容

(走刀路线)

G功能

T刀具

切削用量

转速S

r/min

进给速度F

mm/r

切削深度

mm

(1)

中心钻

1200

3

(2)

钻孔

500

60

(4)

镗孔

G01

T0101

1000

1

(5)

粗车工件外轮廓(左)

G71/G73

T0202

600

2

(6)

精车工件外轮廓(左)

G70

(7)

切槽(两处)

T0303

350

(8)

粗车工件外轮廓(右)

G71

(9)

精车工件外轮廓(右)

(10)

切5×

2退刀槽

(11)

切削螺纹

G92

T0404

800

检测、校核

※小组讨论:

小组讨论,听取学生的决策意见

选择刀具:

教师提出问题,学生查阅资料,听取学生的决策意见,学生填写刀具卡片,见表1-3。

数控车床一般均使用机夹可转位车刀。

本零件为铝材,对刀片材料无特殊要求,刀片均选用常用的涂层硬质合金刀片。

由于有凹弧的加工。

机夹可转位车刀所使用的刀片为标准角度,选择菱形刀片适合加工本工件,刀尖角选择35°

-55°

。

粗精车外圆主偏角93°

,所选刀片刀尖圆弧半径为,,螺纹刀选择P=2的三角螺纹刀片。

表1-3刀具卡片

实训课题

刀具号

刀具名称及规格

刀尖半径R

刀尖位置T

数量

加工表面

备注

右端面

手动

Φ20钻头

(3)

镗孔刀

93°

精右偏外圆刀

粗精车外轮廓

切断刀

B=4mm

切槽

螺纹刀

螺纹

※问题:

教师提出问题,学生查阅资料,听取学生的决策意见

选择切削用量:

小组讨论,学生查阅资料,听取学生的决策意见,学生填写切削用量卡片,见表1-2。

根据零件的加工材料和刀具材料,选择切削三要素:

切削深度ap、进给量f、切削速度Vc,然后根据公式

,计算出主轴转速n

粗加工:

首先取ap=mm;

其次取f=0.2mm/r;

最后取Vc=120m/min。

然后根据公式

计算出主轴转速

=1000r/min,根据公式

=

计算出进给速度

=200mm/min,填入表1-2中。

精加工:

首先取ap=0.3mm;

其次取f=r;

最后取Vc=200m/min。

=1500r/min,根据公式

=100mm/min,填入表1-2中。

学生查阅资料,小组讨论,听取学生的决策意见

确定工件零点,绘制走刀路线图:

学生绘制数控加工走刀路线图卡片,见表1-5。

表1-5数控加工走刀路线图卡片

※注意的问题:

数学处理:

该零件主要尺寸的程序设定值计算:

一般取为工件尺寸的中值。

如本例需要计算凹弧的最大切削深度⊿d,可根据勾股定理来计算,同时确定切削循环次数e和切削深度ap。

学习环节二:

编制数控加工程序、仿真操作加工

编制程序清单,并填入表1-6。

表1-6数控加工程序清单

数控加工程序清单

O0001

子程序名

%

%

工步及刀具

说明

环节二:

编制数控加工程序,仿真操作加工

编制程序清单

仿真操作加工

2.2.1打开程序选择机床

2.2.2机床回零点

2.2.3选择毛坯、材料、夹具、安装工件

2.2.4安装刀具

2.2.5建立工件坐标系

2.2.6上传NC语言

2.2.7自动加工

仿真加工后工件如下图:

学习环节三:

实际操作加工

毛坯、刀具、工具、量具准备

取Φ45mm×

120mm毛坯材料,控制工件长度至尺寸要求。

夹持毛坯工件,伸出长度约为70mm。

钻镗孔至尺寸要求。

加工左端外轮廓至尺寸要求。

调头,夹持Φ44mm外圆。

加工右端外轮廓至尺寸要求。

⑦正确摆放所需工具、量具

程序输入与编辑

开机

回参考点

输入程序

程序图形校验

零件的数控车削加工

主轴正转

X向对刀,Z向对刀,设置工件坐标系

进行相应刀具参数设置

自动加工

环节三:

实际

操作加工

学习环节四:

零件检测

学生对加工完的零件进行自检

学生使用游标卡尺、千分尺等量具对零件进行检测。

教师与学生共同填写零件质量检测结果报告单,见表4-1。

表4-1零件质量检测结果报告单

检测项目

技术要求

配分

评分标准

实测结果

扣分

得分

外圆

4/2

超差扣2分、降级无分

长度

4

超差无分

5

30

圆弧

R12

3/2

不符无分、降级无分

7

R47

8

R15

内孔

10

11

超差扣2分

沟槽

12

5×

2.5(2处)

13

倒角

14

C2

不符无分

15

未注倒角C1(2处)

16

锐边倒角

其他

安全操作规程

违反,扣10分/次

编程

40

总配分

100

总得分

图号

加工日期

开始时间

停工时间

实际加工时间

规格Φ45×

结束时间

停工原因

鉴定单位

小组互相检查、点评见表4-2。

环节四:

引导学生对加工完的零件进行检测

表4-2考核结果报告

小组编号

表现

零件质量

排名

教师填写考核结果报告单,见表4-3。

表4-3考核结果报告

班级学号

零件图号

项目

考核内容

标准%

项目成绩

零件

质量

(40分)

圆柱面

20%

槽

15%

30%

工艺方

案制定

(20分)

学习环节分析零件图工艺

学习环节确定加工顺序

学习环节选择刀具

学习环节选择切削用量

学习环节确定工件零点,绘制走刀路线图

10%

仿真

(15分)

学习环节程序编制

40%

学习环节仿真操作加工

60%

9

刀、夹、

量具使用

(10分)

游标卡尺使用

R规使用

刀具的安装

工件的安装

安全文

明生产

按要求着装

操作规范,无操作失误

50%

认真维护机床

团队协作

(5分)

能与小组成员和谐相处,互相学习,互相帮助,不一意孤行。

100%

学习环节五:

学习评价

加工质量分析报告

表5-1加工质量分析表

`

超差形式

原因

外圆尺寸精度超差

读尺有误或测量方法有误

外圆表面粗糙度不达要求

切削用量选择不当;

刀刃磨损;

加工刚性不够;

冷却液问题

螺纹配合尺寸不正确

个人工作过程总结

表5-2个人工作过程总结

环节五:

教学内容

小组总结报告

表5-3小组总结报告表

班级

组名

小组成果展示表5-4、5-5

注:

附最终加工零件

数控加工工序卡片

材料牌号

材料硬度

工序名称

工序号

程序编号

加工车间

设备名称

设备型号

工步

号

工步内容

刀具规格

使用工步号

量具

切削速度

m/min

主轴转速

进给量

进给速度

mm/min

背吃刀量

进给次数

备注

编制

审核

批准

共页

第页

表5-4数控加工工序

数控加工刀具卡片

工步号

刀具号

刀具名称

刀具参数

刀具(片)材料

偏置号

刀柄型号

刀具(尖)

直(半)径

半径

补偿量

长度(位置)

刀尖

方位

表5-5数控加工刀具卡片