曹妃店原油码头原油罐焊接方案Word格式.docx

《曹妃店原油码头原油罐焊接方案Word格式.docx》由会员分享,可在线阅读,更多相关《曹妃店原油码头原油罐焊接方案Word格式.docx(64页珍藏版)》请在冰点文库上搜索。

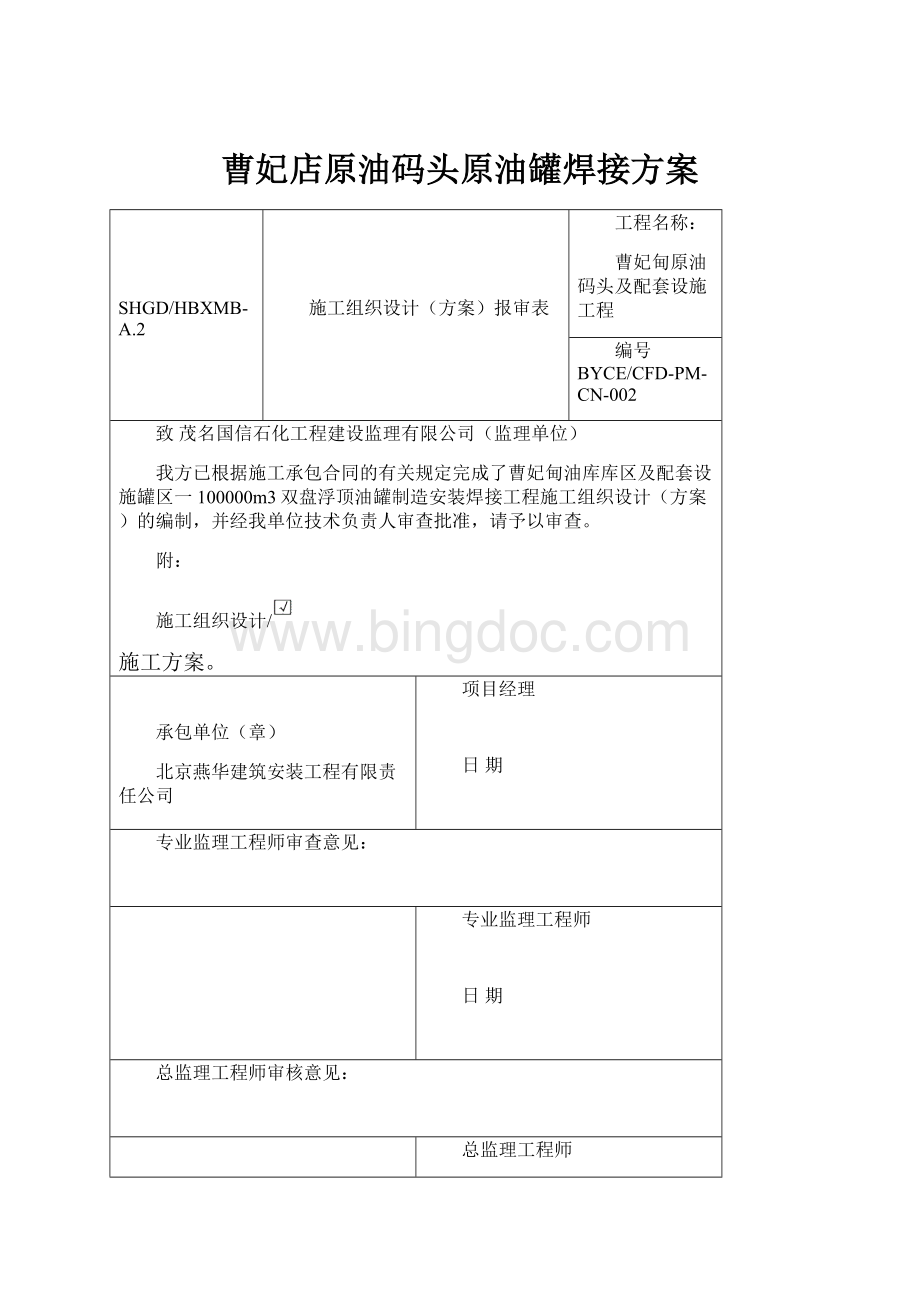

焊接施工方案

编制:

审核:

批准:

二〇〇七年五月十九日

1、------------------------------------------------------------工程概况

2、----------------------------------------------------------焊接工程量

3、-------------------------------------------------------------编制依据

4、-------------------------------------------------------------施工准备

5、-------------------------------------------------------焊接施工程序

6、-------------------------------------------------------焊接工艺措施

7、----------------------------------------------------焊工及焊机管理

8、-------------------------------------------------------------焊接质量

9、----------------------------------------------------开口壁板热处理

10、------------------------------------------------------------焊接环境

11、------------------------------------------------------焊接安全措施

12、------------------------------------------------------焊接施工记录

13、---------------------------------------------其它施工机具及用料

1.工程概况:

我公司承建曹妃甸油库库区及配套设施工程罐区一4台10万m3双盘浮顶油罐,设备位号为T-1、T-2、T-3、T-4,施工地点位于河北省曹妃甸经济技术开发区曹妃甸油库库区,该四具罐由中国石化工程建设公司设计。

罐的罐底边缘板和中幅板的材质分别为12MnNiVR和Q235-B,罐壁板材质为12MnNiVR/12MnNiVR-SR(下部六节)和16MnR/Q235-B(上部三节),浮盘材料均为Q235-B。

1.1工程特点:

工期紧,工作量大。

每台罐有110张中幅板、825张浮顶板、187张壁板,还有浮顶椼架等,焊缝长度约20000米。

焊接质量要求很高,而施工现场条件较差。

1.2焊接特点:

1.2.1包括手工焊、CO2气保焊、氩弧焊、平角埋弧自动焊、环缝埋弧自动焊、立缝气电自动焊等多种焊接方法。

1.2.2碳素钢、低合金钢与高强钢之间异种钢焊接多。

2.焊接工程量:

2.1油罐的使用主体材料:

见表2.1

表2.1主体材料

部位

罐底

罐壁

浮顶

中幅板

边缘板

1—6圈

7圈

8、9圈

材质

Q235-B

12MnNiVR

12MnNiVR/12MnNiVR-SR

16MnR

板厚mm

11

20

32/27/21.5/18.5/15/12

12

5

2.2油罐主体焊缝长度:

见表2.2。

表2.2焊缝长度

罐底对接

罐底与罐壁角缝

浮顶角接

纵缝

环缝

长度m

2270

254

454

2008

5192

总长m

10178

3.编制依据:

3.1曹妃甸原油码头油库库区100000m3双盘浮顶油罐技术条件00102EQ-DPA1-0102

3.2施工蓝图00102EQ-DWA1-0101~0145

3.3API650《钢制焊接油罐》

3.3GB50128-2005《立式圆筒形钢制焊接油罐施工及验收规范》

3.4JB4730-2005《承压设备无损检测》

3.5SH3530-2001《石油化立式圆筒形钢制储罐施工工艺标准》

3.6JB/T4709-2000《钢制压力容器焊接规程》

3.7GB50205-2001《钢结构工程施工质量验收规范》

3.8GB50235-1997《工业管道工程施工验收规范》

3.9GB50236-1998《现场设备、工业管道焊接工程施工及验收规范》

3.10JB4708-2000《钢制压力容器焊接工艺评定》

3.11JB/T4709-2000《钢制压力容器焊接规程》

3.12JB4744-2000《钢制压力容器产品焊接试板的力学性能检验》

4.施工准备

4.1焊接方法及设备的选择:

4.1.1根据储罐焊接施工位置的不同,从提高焊接施工效率,并确保焊接质量的角度出发,应选择不同的焊接方法及焊接设备,结合我公司设备状况,储罐各位置焊接施工可选择的焊接方法及设备如表4.1所示。

4.1.2焊接设备必须适应焊接工艺和材料的要求,必须配置指示准确的电压、电流及焊接速度检测仪表,以便控制、记录和检查焊接质量。

表4.1焊接方法及设备(单台)

名称

型号

数量

焊接方法

适用部位

平角焊机

LINCOLNDC-1000

8

埋弧焊

罐底(加碎丝)、罐底与罐壁角接焊缝

环缝焊机

YS-AGW-I

LINCOLNDC-600

6

罐壁环缝

立缝焊机

YS-EGW-I

3

气电立焊

罐壁纵缝

CO2气体保护焊机

AUTOXC-350

OPTIMAG400

2

28

半自动焊

罐壁接管、罐底第一层

直流手弧焊机

ZX5-400

ZX5-500

30

手工电弧焊

浮顶、定位块焊接、点焊、返修焊

4.2.焊接材料

4.2.1.焊接材料的选用:

见表4.2

表4.2焊接方法、焊材一览表

罐的接头部位

母材

焊缝部位

焊条

焊丝

直径∮

焊剂

保护气体

PQR编号

边缘板对接

焊缝全部

SMAW

CHE607RH

-

3.2/4

--

H07-44

返修

打底

GMAW

H08Mn2Si

1.2

CO2

H07-38

盖面

SAW

H08A+碎丝

4.0

HJ431

―

J427

H04-50

+

12MnNiVR+Q235-B

H07-36

3.2/4

H07-37

罐壁立缝

12MnNiR

EGW

DWS-60G

1.6

H07-25/26/27

H07-44/45

DWS-43G

H03-13

J507

H05-48

H03-14

H06-37

US-49

3.2

MF-33H

H07-20/21

12MnNiVR+16MnR

H07-22

H07-29

16MnR+Q235-B

CHW-S1

CHF-71H

H07-23

H00-132

H07-24

H06-38

罐壁+罐底

H07-28

US-40

2.4

MF-300

罐壁+角钢圈

Q235B+Q235B

罐壁+抗风圈、加强圈

12MnNiVR+Q235B

12MnNiVR+

H07-47

抗风圈、加强圈预制

16MnR+16MnR

浮顶预制安装

J422

H06-46

浮顶+附件

Q235-B+

10/20/Q235-B

梯子,平台栏杆

Q235-B+Q235B

罐壁+附件(开孔)

12MnNiVR-SR

+12MnNiVR-SR

CHW-65A

H07-34

12MnNiVR-SR+10

H07-35

罐壁接管+法兰

12MnNiVR+20Ⅱ

10+20Ⅱ

GTAW

TIG-J50

2.5

H07-30

底圈罐壁接管(卷管)

H07-33

4.2.2焊接材料管理

4.2.2.1焊接材料应设专人负责烘干、保管、发放和回收,同时必须作好烘干、发放和回收记录。

4.2.2.2库存焊接材料应分类堆放,库房应隔热、防风雨,应设置去湿机、温湿度计、湿度不得超过60%。

4.2.2.3焊接材料的烘干执行厂家推荐烘干温度,若厂家无推荐烘干温度,执行表4.3。

表4.3焊条及焊剂烘干及保存条件

焊材

焊条

牌号

烘干温度(º

C)

350~400

250

350

烘干时间(h)

1~2

1

保温温度(º

150

120

4.2.2.4施焊时,焊条应放在保温筒内携带。

对于焊芯锈蚀、药皮变质或脱落、有明显裂纹的焊条不得使用。

4.2.2.5埋弧自动焊焊丝、焊剂及二氧化碳气体保护焊焊丝必须放在干燥处妥善保管,特别是焊丝要防止生锈,焊剂要防止雨淋,对于已经锈蚀的焊丝必须除锈后方可使用。

4.2.2.6二氧化碳气体保护焊及气电立焊用药芯焊丝原则上采用密封包装,使用前不再烘干,其储存和保管更应引起重视。

施工当天收工时,如有整盘药芯焊丝没有使完,则把这盘焊丝收回焊材保管库里,做好防潮防护,防止夜间遇潮气生锈。

4.2.2.7焊条的发放,每人每次不得超过3Kg;

埋弧焊焊丝、焊剂及二氧化碳气体保护焊、气电立焊的焊丝必须在用完后方可领取。

4.2.2.8二氧化碳气体保护焊及气电立焊所使用的二氧化碳气体,使用前应预热和干燥,其纯度不得低于99.5%,水分含量不应超过0.005%。

4.3焊工管理

4.3.1参与油罐焊接的焊工必须经过焊接基本知识和实际操作技能培训,并取得

《锅炉压力容器压力管道考试与管理规则》相应资格的焊接合格证。

4.3.2焊工考试:

根据监理部的要求,参加油罐主体焊缝焊接的焊工需参加监理组织的现场实操考试。

4.3.2.1考试方法:

焊条电弧焊

4.3.2.2考试材料:

母材-12MnNiVR,焊材-CHE607RH

4.3.2.3焊接位置:

立焊

4.4坡口加工

4.4.1焊接接头坡口型式:

4.4.1.1罐底中幅板、边缘板采用对接加垫板的焊接型式,如图4.4.1所示。

图4.4.1底板对接焊缝型式

4.4.1.2壁板坡口型式:

环缝坡口见图4.4.2-1,纵缝坡口见图4.4.2-2所示:

图4.4.2-1环缝坡口

图4.4.2-2纵缝坡口图

4.4.1.3底层壁板与边缘板丁字接头坡口型式见图4.4.3:

图4.4.3边缘板与底层壁板丁字接头焊缝型式

4.4.2坡口的加工

4.4.2.1坡口加工可采用机械加工或自动、半自动氧-乙炔火焰切割、砂轮打磨成型;

对于罐底板、壁板及浮顶板采用氧-乙炔火焰切割时,两长边必须同时切割,以减少变形。

4.4.2.2加工成形的坡口必须采用砂轮打磨清除坡口表面及其两侧30mm范围内的铁锈、油污、氧化皮及硬化层,坡口表面不得有凹陷、夹渣、分层、熔渣、裂纹等缺陷存在。

4.4.2.3罐底边缘板之间的对接焊缝坡口表面、所有高强钢罐壁的坡口表面应进行磁粉检测或着色检查,检查结果符合JB4730-2005标准,Ⅰ级合格;

4.5产品焊接试板。

4.5.1现场焊接产品中,产品焊接试板应由施焊油罐罐体的一般水平的焊工(或焊接操作工)采用与实际焊接相同的条件和相同的焊接工艺焊接。

4.5.2施工单位施焊的首台油罐应制作产品焊接试板。

产品焊接试板材料为12MnNiVR,产品焊接试板的数量如下:

4.5.2.1厚度为32mm、27mm、21.5mm、18.5mm和12mm罐壁板气电立焊产品焊接试块各一块;

4.5.2.2厚度为32mm罐壁板埋弧自动焊产品焊接试块一块;

4.5.2.3厚度32mm的随炉热处理对接焊(采用与带开口接管的底层罐壁板预制相同的焊接方法和工艺)产品焊接试板一块。

试板材料为12MnNiVR-SR。

此试板应与带开口接管的底层罐壁板同炉进行热处理后试验。

4.5.3产品焊接试板的焊接接头应进行100%射线检测和100%超声检测。

检测标准为JB/T4730-2005《承压设备无损检测》。

射线检测以II级为合格,超声检测以I级为合格。

4.5.4产品焊接试板的尺寸和试样的截取、试样的检验与评定应按JB4744-2000《钢制压力容器产品焊接试板的力学性能检验》的规定进行。

冲击试验应包括焊接热影响区,冲击试样的取样位置从焊缝上表面刨掉1~2mm做为冲击试样表面。

冲击试样的缺口划线位置为浸蚀出熔合线(FL)中点向焊接热影响区方向外推1mm(即FL+1),或紧靠熔合线(FL)最上方,最大限度通过焊接热影响区(即HAZ)。

4.5.5试验数据符合施工技术条件(00102EQ-DPA1-0102)中表6.1的要求为合格。

见表4.5.5

表4.5.5施工技术条件(00102EQ-DPA1-0102)中表6.1的要求

抗拉强度(MPa)

夏比冲击功(试验温度)

平均值(J)

最小值(J)

≥610

≥47(-15℃)

≥33(-15℃)

5.焊接施工程序

5.1.油罐焊接施工程序:

见图5.1

图5.1油罐焊接施工程序

6.焊接工艺措施。

6.1第一圈壁板开孔焊接

6.1.1壁板开孔加工后的坡口表面应光滑,不得有夹杂、分层、裂纹,火焰切割的坡口表面产生的硬化层应磨除,且进行MT或PT检验。

6.1.2壁板开孔接管的焊接层次顺序:

见图6.1.2。

图6.1.2壁板开孔接管的焊接程序

6.1.3焊接时采用CO2,气保焊及手工电弧焊,具体工艺见(WPS)。

6.1.4初层焊道焊前应予热100C以上,且初层焊道进行PT检查。

6.1.5焊完且MT检验合格后进行消除应力热处理。

热处理后再做MT检验。

6.2垫板的铺设与焊接

6.2.1在罐底板装配以前应按设计图的要求对铺设好的垫板进行焊接。

6.2.2垫板焊缝必须双面焊且熔透。

不能双面焊的接头,按图纸要求采用辅助垫板的对接方法。

所有对接缝用砂轮磨去余高。

6.2.3双面焊的垫板留2—3mm间隙。

采用辅助垫板对接方式时必须留5-8mm间隙。

以利于焊缝收缩。

6.3罐底的组对焊接

6.3.3中幅板的组对与焊接

6.3.3.1中幅板组对、点焊固定时,采用叉车碾压的方式进行施工。

点焊固定后的焊缝,用小方块钢板进行固定。

中幅板廊板长焊缝焊接前,焊缝处要采用龙门板、垫铁、小方块钢板等进行固定。

6.3.3.2必须遵守先短后长、从中向外、分段退焊的防变形原则,在焊接长焊缝时要安装防变形夹具。

6.3.3.3中幅板与垫板点焊使用与正式焊接相同的规范参数。

点焊长度为50mm,间距为300mm,厚度大于4mm。

6.3.3.4正式焊接时,要保证垫板与罐底板之间的可靠连接且必须清除焊道内的杂物、水锈及有缺陷的焊点。

6.3.3.5底层焊道采用CO2气体保护焊。

要求分段退步,步距为1m,焊层厚度为4~5mm。

第二层采用碎丝埋弧焊一次成型工艺见(WPS),且以5m步距作分段退步焊,气保焊焊接时,可采用适当的防风措施如防风焊接盒等。

。

6.3.3.6距边缘板1m范围内的焊缝暂留不焊,待与边缘板重新组对后再焊接。

6.3.3.7丁字缝处理:

短焊逢第二层两端留出100mm不焊,待长焊缝第二层焊完后再用手工电弧焊焊接该处焊缝。

6.3.3.8罐底的焊接顺序:

见图6.3.3.8。

焊接时必须按图6.3.3.8的顺序焊接且每条焊缝均作分段退步焊。

见图6.3.3.8罐底焊接顺序图

6.4边缘板的组对与焊接:

6.4.1边缘板焊接前,为减少对接焊缝的角变形,可在边缘板与垫板点焊后,用斜铁预作6~8mm的焊接反变形。

然后用3块小方板焊在焊缝上,控制变形。

焊后将方块磨掉即可。

注意:

焊接时要保证垫板与边缘板的间隙小于0.5mm。

6.4.2焊接施工先焊自边缘板外侧向内约500mm的对接焊缝,焊工必须均布在罐底边缘板外侧的整个圆周上同时对称施焊,隔一条缝焊接一条,最后对称留下两条焊缝先不焊,待调节好因对接焊缝收缩造成的总体变形后再由两名焊工对称施焊。

焊接外侧300mm时,每层间的起弧接头应错开30mm。

所以底层焊缝的长度应该是450mm。

焊后边缘板外侧壁板组对位置的焊缝表面必须磨平。

打底层焊接完后,根据要求要做PT检测,I级合格。

检测合格后方可继续施焊,在最后一层焊道焊接完毕后,应进行渗透或磁粉检测。

6.4.3边缘板剩余的对接焊缝在罐底与罐壁连接的大角焊缝焊完后且边缘板与中幅板之间的对接收缩缝焊接前施焊,焊接时仍由多名焊工均布同时采用退焊法由焊缝接头处向边缘板内侧施焊。

6.5中幅板与边缘板的焊接

6.5.1中幅板与边缘板之间的焊缝是整个罐底焊接的重要部分,称为收缩缝。

必须在罐底的其它焊缝以及罐壁和边缘板的角焊缝全部焊完后再焊接。

6.5.2焊接工艺(见WPS)。

焊缝第一层由8名焊工沿四周均匀分布、绕同一方向分段退步焊、步距为1m。

第二层采用埋弧自动焊连续焊接、由6~8台焊机沿四周均布绕同一方向同时工作。

6.6罐壁及罐底角焊逢的焊接

6.6.1点焊及正式焊接使用相同的焊材,具体的焊接工艺见(WPS)。

6.6.2点焊长度为100mm以上、间距300mm、厚度4mm、正式焊接前,清除有缺陷的焊点及杂物、水锈。

6.6.3第一层焊接在罐壁内侧进行,采用手工电弧焊封底,由8台焊机沿四周均布,绕同一方向同时焊接。

每位焊工均采用分段退步焊。

然后由6台角向埋弧自动焊机沿圆周方向均布向同一方向焊接。

先焊罐壁内侧,后焊罐壁外侧。

6.6.4该条角焊缝焊接时,应沿罐壁圆周方向预留长度为1500mm的三处雨水流出口先不焊.待罐内充水试验前,清理预留处后再焊接。

6.7罐壁焊接

6.7.1罐壁纵缝的焊接

6.7.1.1第一、二圈立缝始焊