Moldflow的模流分析入门实例.docx

《Moldflow的模流分析入门实例.docx》由会员分享,可在线阅读,更多相关《Moldflow的模流分析入门实例.docx(37页珍藏版)》请在冰点文库上搜索。

Moldflow的模流分析入门实例

基于MOLDFLOW的模流分析技术上机实训教程主编:

姓名:

年级:

专业:

南京理工大学泰州科技学院

实训一基于Moldflow的模流分析入门实例

1.1Moldflow应用实例

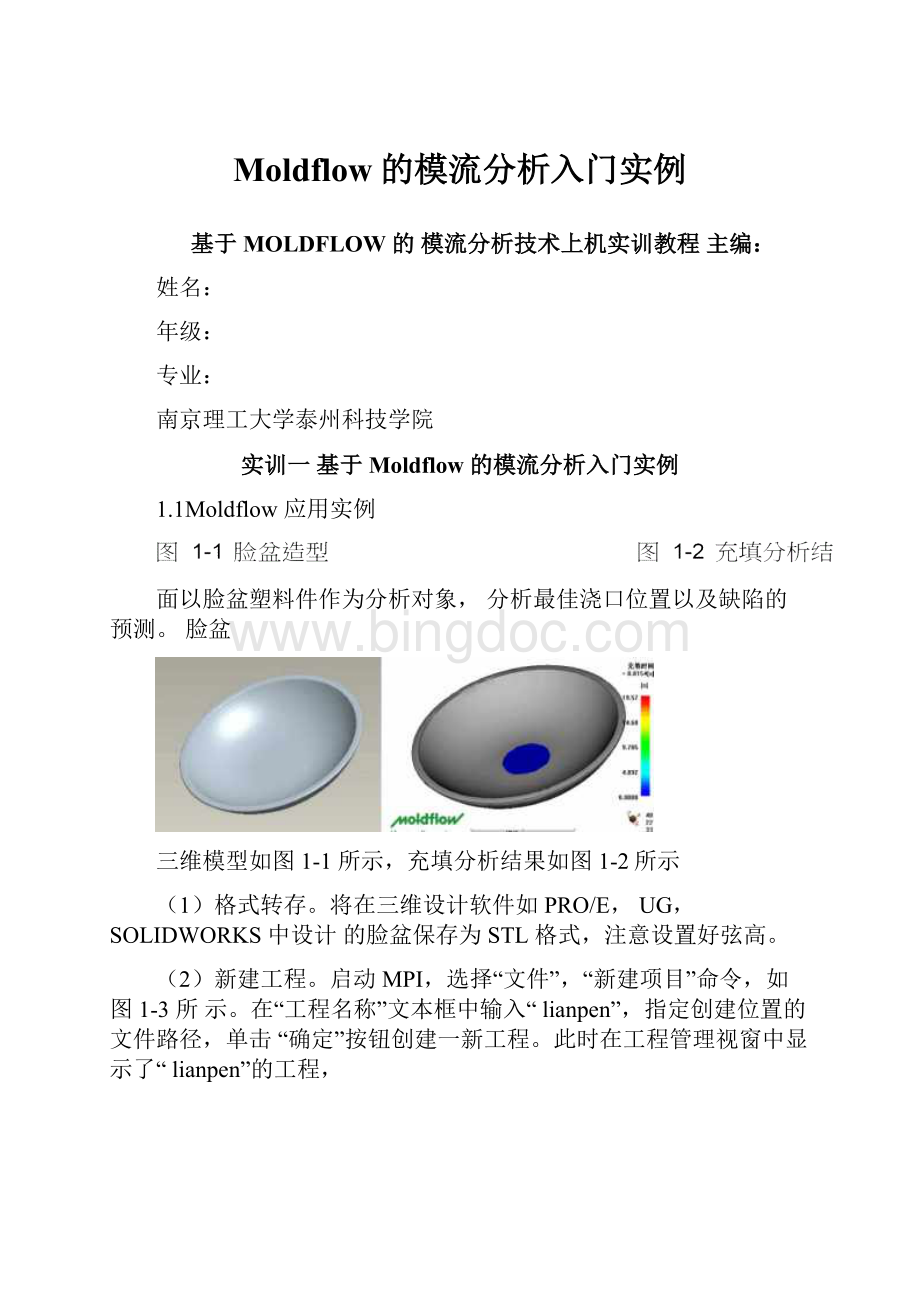

面以脸盆塑料件作为分析对象,分析最佳浇口位置以及缺陷的预测。

脸盆

三维模型如图1-1所示,充填分析结果如图1-2所示

(1)格式转存。

将在三维设计软件如PRO/E,UG,SOLIDWORKS中设计的脸盆保存为STL格式,注意设置好弦高。

(2)新建工程。

启动MPI,选择“文件”,“新建项目”命令,如图1-3所示。

在“工程名称”文本框中输入“lianpen”,指定创建位置的文件路径,单击“确定”按钮创建一新工程。

此时在工程管理视窗中显示了“lianpen”的工程,

图1-3“创建新工程”对话框

如图1-4所示。

图1-4工程管理视图

3)导入模型。

选择“文件”,“输入”命令,或者单击工具栏上的“输入

模型”图标,进入模型导入对话框。

选择STL文件进行导入。

选择文件“lianpen.stl”。

单击“打开”按钮,系统弹出如图1-5所示的“导入”对话框,此时要求用户预先旋转网格划分类型(Fusion)即表面模型,尺寸单位默认为毫

米。

图1-5导入选项

单击“确定”按钮,脸盆模型被导入,如图1-6所示,工程管理视图出现“lp1_study”工程,如图1-7所示,方案任务视窗中列出了默认的分析任务和初始位置,如图1-8所示。

图1-6脸盆模型

(4)网格划分。

网格划分是模型前处理中的一个重要环节,网格质量好坏

直接影响程序是否能够正常执行和分析结果的精度。

双击方案任务图标,或者选择“网格”,“生成网格”命令,工程管理视图中的“工具”页面显示“生成网格”定义信息,如图1-9所示。

单击“立即划分网格”按钮,系统将自动对模型进行网格划分和匹配。

网格划分信息可以在模型显示区域下方“网格日志”中查看,如图1-10所示。

图1-10网格日志划分完毕后,可以看见如图1-11所示的脸盆网格模型,此时在管理视窗新增加了三角形单元层和节点层,如图1-12所示。

(5)网格检验与修补。

网格检验与修补的目的是为了检验出模型中存在的

不合理网格,将其修改成合理网格,便于MOLDFLOW顺利求解。

选择“网格”,

网格统计”命令,

系统弹出“网格统计”对话框,如图1-13所示。

图1-13“网格统计”对话框

“网格统计”对话框显示模型的纵横比范围为1.155000~45.92000,匹配率达到82.5%大于80%,重叠单元个数为0,自动划分网格的脸盆模型网格匹配率较高,达到计算要求。

(6)选择类型分析。

Moldflow提供的分析类型有多种,但作为产品的初步成型分析,首先的分析类型为“浇口位置”,其目的是根据“最佳浇口位置”的分析结果设定浇口位置,避免由于浇口位置不当引起的不合理成型。

双击方案任务视窗中的图标,或者选择“分析”,“设定分析序列”命令,系统自动弹出“选择分析顺序”对话框,如图1-14所示。

图1-14“选择分析顺序”对话框

选择对话框中的“浇口位置”,单击“确定”按钮,此时方案任务视窗中第三项变为。

分析类型选定。

(7)定义材料类型。

塑料脸盆的成型材料使用默认的PP材料。

在方案任务视窗中的“材料”栏显示。

(8)浇口优化分析。

浇口优化分析时不需要事先设置浇口位置。

成型工艺条件采用默认。

双击方案任务视察中的“立即分析”,系统弹出1-15所示的信息提示对话框,单击“确定”按钮开始分析。

当屏幕中弹出分析完成对话框时,如图1-16所示,表面分析结束。

方案任

图1-15信息提示对话框图1-16分析完成

图1-17方案任务视窗

分析日志窗口中的GATE信息的最后部分给出了最佳的浇口位置结果,如图1-18所示,最佳的位置出现在N208节点附近。

选中图1-17所示的方案任务视窗中的“最佳浇口位置”复选框,模型显示区域会给出结果图像。

如图1-19所示。

图1-18结果概要

图1-19结果图像

9)复制模型。

完成最佳浇口位置设置后,下面进行产品初步分析。

首先

从最佳浇口位置分析中复制模型

在工程管理视窗中右击已经完成分析的LP_1study,在弹出的快捷菜单中选择“复制”命令。

此时在工程管理窗口中出现了LP_1study(copy),然后双击该图标,如图1-20所示。

图1-20复制工程

(10)设定分析类型。

产品初步成型分析包括“流动+翘曲”。

双击方案任务视窗中的图标,系统弹出“选择分析顺序”对话框,如图1-21所示。

选择“流动+翘曲”,单击“确定”按钮,完成分析类型的选定,如图1-22所示。

(11)设定注射位置。

根据优化结果,选择最佳浇口位置节点N208。

在工

具栏上“选择”文本框中如图1-23输入“N208”,按“enter”键,即选中节点

N208,双击方案任务视窗中的,此时光标变为“十”字,选择

模型上粉红色的节点N208,浇口位置设定完毕,如图1-24所示。

图1-24浇口位置设定完毕

(12)工艺参数设定。

本例采用默认的工艺参数,双击方案任务视窗中的

图标,系统弹出“成型参数设置向导“对话框,如图1-25所

示。

采用默认值,单击“下一步”按钮,进入“成型参数向导”对话框的第二页,选中“分离翘曲原因”复选框。

单击“完成”按钮,结束工艺过程参数的定义,如图1-26所示。

图1-25“成型参数设置向导”对话框

图1-26“成型参数设置向导”对话框2

(13)分析计算方案任务视窗中各项任务前出现图标,表明该任务已经设定。

即可进行计算。

双击“立即分析图标”,MPI求解器开始计算。

最后弹出“分析完成”菜单栏,分析结束。

(14)结果查看。

分析结束后,MPI生成大量的文字,图像和动画结果,分类显示在方案任务视窗中,由于分析结果内容太多,这里仅介绍与本例相关的计算。

填充时间:

选择“填充时间”复选框,显示填充时间按结果,如图1-27所

示,总时间为19.57s。

图1-27填充时间也可以以动态的方式显示熔料充填型腔过程。

即蒂娜及工具栏上的动画播放器图标。

。

气穴位置:

选择“气穴”复选框,显示气穴位置,如图1-28所示,主要出现在脸盆制品的边缘。

图1-28气穴位置

熔接痕位置:

选择“熔接痕”复选框,显示熔接痕位置,如图1-29所示,主要在脸盆制品的边缘。

锁模力:

XY曲线图。

选择锁模力:

XY复选框,显示填充过程中锁模力变化曲线,如图1-30所示。

图1-30锁模力变化曲线

(14)翘曲结果分析

翘曲结果显示成型制品的总体变形量,X方向变形量,Y方向变形量,Z方向变形量。

总变形量,X方向变形量,Y方向变形量,Z方向变形量。

如图1-31~1-34所示。

图1-31X方向变形量

图1-31总体变形量

图1-32Y方向变形量

图1-33Z方向变形量

(15)生成报告。

单击选择“填充时间”

,选择“报告”

,“添加动画”

在工程

栏中加入REPORT如图1-34所示。

双击REPROT,弹出“MOLDFLOWPLASTICS

INSIGHTREPORT”如图1-35所示。

图1-34工程窗口

图1-35MoldflowPlasticsInsightReport

实训二网格划分

2.1Moldflow应用实例

以如下图2-1所示的按摩器为例,演示网格的划分过程。

一般情况先自动对模型进行网格划分,有必要的情况下对局部细节进行手工网格划分,以此来提高划分网格的总体质量。

图2-1按摩器模型

(1)新建工程。

启动MPI,选择“文件”,“新建项目”命令,如图1-3所示。

在“工程名称”文本框中输入“anmo”,指定创建位置的文件路径,单击“确定”按钮创建一新工程。

此时在工程管理视窗中显示了“anmo”的工程。

图2-2“创建新工程”对话框

(2)导入模型。

选择“文件”,“输入”命令,或者单击工具栏上的“输入模型”图标,进入模型导入对话框。

选择STL文件进行导入。

选择文件“anmo.stl”。

单击“打开”按钮,系统弹出如图2-3所示的“导入”对话框,此

时要求用户预先旋转网格划分类型(Fusion)即表面模型,尺寸单位默认为毫米

图2-3导入选项

MoldflowMPI有3种网格类型,即中面网格(Midplane),表面网格

(Fusion),实体网格(3D),根据分析类型搭配网格类型。

中面网格:

中面网格模型是由三节点的三角形单位组成的,网格创建在模型壁厚的中间处形成的单层网格。

在创建中面网格的过程中,要实时提取模型的壁厚信息,并赋予相应的三角形单元。

表面网格:

表面网格由三节点的三角形单元组成的,与中面网格不同,它是创建在模型的上下表面上。

实体网格:

实体网格是由四面体单元组成的,每个四面体单元优4个Midplane模型的三角形单元组成,3D网格可以更为精确地进行三维流道仿真。

(3)网格划分。

网格划分。

网格划分是模型前处理中的一个重要环节,网格质量好坏直接影响程序是否能够正常执行和分析结果的精度。

双击方案任务

图标,或者选择“网格”,“生成网格”命令,工程管理视图中的“工具”页面显示“生成网格”定义信息,如图2-4所示。

一般情况下采用默认边长进行网格划分。

网格划分好如图2-5所示。

单击“立即划分网格”按钮,系统将自动对模型进行网格划分和匹配。

网格划分信息可以在模型显示区域下方“网格日志”中查看。

(4)网格局部手工划分。

MPI在进行网格划分时,一般仅在产品平直区域

保证网格大小与预设值一致,对于曲面或圆弧区域,以及一些小的结构细节处,

MPI会根据实际情况自动调小网格边长,但质量往往不佳,因此需要通过手工划

分来完善网格

图2-6选择命令

图2-7“重新划分网格”定义信息

在图2-7中“选择要重新划分网格实体”栏是提供用户选择要重新划分的区域,如图2-8所示的深色单元。

在“目标边长度”文本框中输入重新划分的单元边长,现在将原来的边长3换为5,单击“应用”按钮,系统自动对所选的网格进行重新划分,结果如图2-9所示。

(5)网格状态统计。

网格检验与修补的目的是为了检验出模型中存在的不合理网格,将其修改成合理网格,便于MOLDFLOW顺利求解。

选择“网格”,“网格统计”命令,系统弹出“网格统计”对话框,如图2-10所示。

图2-10“网格统计”对话框

“网格统计”对话框显示模型的纵横比范围为1.19000~479.272000,匹配率达到72.5,重叠单元个数为0,自动划分网格的按摩器网格匹配率一般,需要调整,调整方法在下面章节介绍。

实训三网格处理

3.1网格划分与处理应用实例

本节如图3-1所示按摩器为例,演示网格处理方法。

一般情况下,自动划分网格模型多少会存在缺陷,这些缺陷往往是网格质量低下的主要原因,因此要对网格模型进行修补处理,提高网格质量。

图3-1自动划分网格

(1)网格处理。

根据网格统计信息,如图2-10所示,如何提高匹配率,最佳的处理方法是修改网格边长,网格平均边长越小,网格精度越高,匹配度也越高。

本例中网格数为9334个,匹配度为72.3%。

因此可以通过缩短网格的平均长度来提高匹配率。

双击方案任务视窗中的,“工具”页面显示“生成网格”定义

信息,选中“重新划分网格”复选框,如图3-2所示。

将默认的边长3.85改为3.0。

单击“立即划分网格”按钮,系统对自动网格进行重新划分,划分后的网格如图3-3所示。

网格统计如图3-4所示。

图3-4“网格统计”对话框

重新划分好的网格数9996个,纵横比范围1.159000~48.75000。

匹配度80.6%,满足冷却和翘曲分析要求。

3.2网格自动修补

Moldflow提供的网格自动修补功能能够自动搜索并处理模型中存在的单位交叉和单元重叠问题,同时可以改进单元的纵横比,对表面模型非常有效,但该功能不能完全解决所有网格中存在的问题。

操作方法:

选择“网格”,“网格工具”,“自动修复”命令,“工具”页面显示如图3-5所示的“自动修复”定义信息。

图3-5“自动修复”定义信息单击“应用”按钮,系统自动修补所有的交叉和重叠网格单元,改善网格的纵横比。

3.3纵横比处理纵横比处理功能可以降低模型网格的最大纵横比,使其接近所给出的目标值。

操作方法:

选择“网格”,“网格工具”,“修改纵横比”命令,“工具”页面中显示如图3-6所示的“修改纵横比”定义信息。

在“目标最大纵横比”文本框中输入用户所需的数值。

图3-6“修改纵横比”定义信息

3.4网格自动合并

选择“网格”,“网格工具”,“整体合并”命令,“工具”页面显示如图3-7所示的“整体合并”定义信息。

黄色空格出现合并公差默认值,本例设置合并公差为0.5,单击“应用”按

钮,合并报告显示“合并的节点数:

242”,如图3-8所示。

图3-7“整体合并”定义信息图3-8整体合并结果信息

实训四分析类型与材料选择

4.1MPI分析应用实例在设置浇口位置之前应进行浇口位置分析,依据分析结果设置浇口位置,从而避免由于浇口位置设置不当可能引起的制件缺陷。

以按摩器为例进行最佳浇口位置分析,实例模型如图4-1所示。

图4-1实例模型

(1)选择“文件”,“打开工程”,系统弹出“打开工程”对话框,选择.mpi,单击“打开”按钮,此时在工程管理视窗中显示“工程anmo”。

在模型区显示已经划分好网格的按摩器网格模型。

如图4-2所示。

(2)选择材料。

按摩器的成型材料为PC,选择“分析”,“选择材料”命令,或者双击方案任务视窗中的图标,系统弹出“选择材料”对话框如图4-3所示。

(3)搜索材料。

在图4-3所示的对话框中,“常用材料”栏为空,因此用户需要搜索的方法查找材料。

单击“搜索”按钮,系统弹出如图4-4所示的“搜索

标准”对话框,在“搜索字段”列表框中选择“材料名称缩写”,在“子字符串”文本框中输入“PC”。

单击“搜索”按钮,系统进入“选择热塑性塑料”对话

框,如图4-5所示。

图4-4“搜索标准”对话框

图4-5“选择热塑性”对话框

(4)选择目标材料。

单击目标材料,如图4-5所示中的15号,用户可以单击“详细资料”按钮来查看PC塑料特性,如图4-6所示,单击“确定”按钮回到图4-5所示的“选择热塑性塑料“对话框。

图4-6“热塑性塑料”对话框

(5)确定材料。

在“选择热塑性塑料”对话框中单击“选择“按钮,回到“选择材料”对话框,对话框中“制造商”和“牌号”已改变。

单击“确定”按钮完成材料的选择。

此时,方案任务视窗中的材料显示为,如图4-7

所示。

图4-7方案任务视窗

(6)设置分析类型

MPI默认的分析类型为“充填”,现将分型类型设置为“浇口位置”,设置方

法为,双击任务视窗中的图标,进入“选择分析顺序”对话框,选择

浇口位置”如图4-8所示。

单击“确定”按钮,分析类型设置为“浇口位置”

图4-8“选择分析顺序”对话框

如图4-9所示

图4-9设定分析类型

Moldflow以不同的图标显示不同类型的分析,方便观察当前的分析类型。

充填分析:

模拟熔体从进入模型开始,到熔体到达模具型腔的末端过程。

计算模腔被填满过程中,流动前沿位置。

预测制品在相关工艺参数设置下的充填行为,获得最佳的浇注系统设计。

流动分析:

用于预测热塑性高聚物在模具内的流动,MPI模拟从注塑点开始逐渐扩散到相邻的流动前沿,直到流动前沿扩展并充填制品上最后一个点,完成流动分析。

目的是获得最佳的保压阶段设置。

冷却分析:

用来分析模具内的热传递,主要包含塑件和模具温度,冷却时间等,目的是判断制品冷却效果的优劣,计算出冷却时间,确定成型周期。

翘曲分析:

用于判定采用热塑性材料成型的制品是否会出现翘曲,如果出现翘曲的话,查出翘曲原因。

(7)分析求解

双击方案任务视窗中的,提交分析,系统弹出如图4-10所示的提示框单击“确定”按钮,“分析日志”页面显示最佳浇口分析过程信息,如图4-11所示,方便查看信息。

图4-10选择分析类型提示框

图4-11“分析日志”页面

(8)查看结果

MPI为用户提供了结果彩图,便以用户客观的选择合理的浇口位置。

选择方

案任务视窗中的复选框,在模型显示区域出现分析结果如图

4-12所示。

图4-12最佳浇口位置

由于按摩器结构因素,考虑到外观美观,不能将浇口放在其表面,只能放在

边缘。

实训五浇注系统创建

本例讲解按摩器上盖的一模两腔的浇注系统创建过程,如图5-1所示

图5-1示例模型

(1)选择“文件”,“打开工程”,系统弹出“打开工程”对话框,选择.mpi,单击“打开”按钮,此时在工程管理视窗中显示“工程anmo”。

在模型区显示已

经划分好网格的按摩器网格模型。

如图5-2所示。

图5-2按钮器网格模型

(2)采用手工方式创建一模两件。

先将整个模型朝z方向移动20mm。

选择“建模”,“移动”,“平移”命令,工具页面显示“平移”定义信息,如图5-3所示。

框选整个模型,在“矢量”文本框中输入(0020),单击“应用”按钮,整个模型朝Z方向移动20mm。

用镜像方式复制模型。

选择“建模”,“复制”,“镜像”命令,工具页面显示“镜像”定义信息,如图5-4所示。

镜像平面选择XY平面,采用复制方式镜像,单击“运用”按钮,模型被镜像,一模两件创建完毕,如入5-5所示。

图5-5一模两件

(3)创建浇口中心线

查找节点N4532和节点N9197,分别偏移5mm。

偏移节点N4532。

选择“建模”,“移动”,“平移”命令,“工具”页面显示“复制”定义信息如图5-6所示。

在“矢量”文本框中输入(00-5)。

以同样的方法对节点N9197进行偏移。

节点偏移结果如图5-6所示。

图5-6节点偏移结果

创建浇口中心线。

选择“建模”,“创建直线”,“直线”命令,“工具”页面显示“创建直线”定义信息,如图5-7所示。

分别选择节点N4532和节点N9197,单击“选择选项”选项组右边按钮,设置浇口形状参数,弹出如图5-8所示“赋新属性”对话框。

创建新的直线属性,单击图5-8所示的“新建”按钮,选择“冷浇口”,弹出5-9所示的对话框,设定截面形状为圆形,外形为椎体。

图5-9“冷浇口”对话框

再次单击图5-9中的“编辑尺寸”按钮,弹出“截面尺寸”对话框,设定始端直径为3.5mm,锥角度为15deg,如图5-10所示。

图5-10截面尺寸定义

单击“确定”按钮,返回到图5-9中,单击“应用”按钮,生成浇口中心线,同样的方法创建第二条浇口中心线。

如图5-11所示。

图5-11浇口中心线

(3)创建分流道中心线创建中间点。

选择“建模”,“创建节点”,坐标中间创建节点“命令,“工具”页面显示“坐标中间创建节点”定义信息,如图5-12所示。

选择两个浇口末端节点,单击“应用“按钮,生成如图5-13所示的中间节点。

图5-12“坐标中间创建节点”对话框

图5-13生成中间节点

创建分流道中心线。

选择“建模”,“创建直线”,“直线”命令,“工具”页面显示“创建直线”定义,单击,设置浇口形状参数,设置截面形状为圆形,外形为柱体。

再次单击“编辑尺寸”按钮,弹出“截面尺寸”对话框,定义分流道截面直径为5mm。

单击“确定”按钮,单击“应用”按钮,生成分流道中心线,如图5-14所示。

(4)创建分流道中心线

创建主流道始端节点。

选择“建模”,“创建节点”,“按偏移”命令,“工具

页面显示”偏移创建节点“定义,如图5-15所示,选择中间节点,偏移量为(-5000),数量为1。

单击“应用“按钮得到如图5-16所示的新节点。

图5-15“偏移创建节点”对话框

图5-16主流道始端节点创建主流道中心线,选择“建模”,“创建直线”,“直线”命令,“工具”页面显示“创建直线”,单击按钮,设置浇口形状参数,选择主流道,单击编辑设定主流道外形为椎体,再次单击“编辑尺寸”按钮,进入“截面尺寸”对话框。

设定始端直径为3.5mm,锥度角为3deg,单击“确定”按钮,单击“应用”按钮。

得到主流道中心线。

如图5-17所示。

图5-17主流道中心线

(5)浇口网格划分创建的流道和浇口中心线要划分网格才能参与计算。

选择“网格”,“生成网格”命令,如图5-18生成的流道。

图5-18浇注系统网格模型

实训六MPI充填分析

充填分析为模拟塑料从注射到模腔被填满整个过程,预测制品在模型中的填充行为。

模拟结果包括填充时间,压力,流动前沿温度,分子趋向,剪切速度,气穴,熔接痕等,这里以按摩器上盖填充过程,示例模型及分析结果,如图6-1所示。

1)打开工程

打开一模两件按摩器上盖模型

2)设置分析类型

双击方案任务栏中的图标,如图6-2所示,系统弹出“选择分

析顺序”对话框,如图9-3所示。

在“选择分析顺序”对话框中选择“填充”,单击“确定”按钮,此时任务类型显示“填充”。

(3)材料选择按摩器材料选择选择为默认的PP。

(4)设定注射位置

双击方案任务栏中的图标,单击主流道入口节点,注射位置设

定完成。

如图9-4所示。

图9-4设定注射位置

5)工艺过程参数设置

双击方案任务视窗中的,弹出图9-5所示的对话框。

接受

默认选项。

图9-5工艺参数

6)提交分析

双击方案任务视窗中的立即分析图标,求解开始分析计算。

(7)填充分析结果

充填时间:

如图9-6所示,充填时间是1.105S

图9-6充填时间

流动前沿温度:

流动前沿温度如图9-7所示,显示流动前沿温度分布情况,温度差异为4℃,表示该模型温差不大,较合理。