57000管子装配焊接工艺.docx

《57000管子装配焊接工艺.docx》由会员分享,可在线阅读,更多相关《57000管子装配焊接工艺.docx(17页珍藏版)》请在冰点文库上搜索。

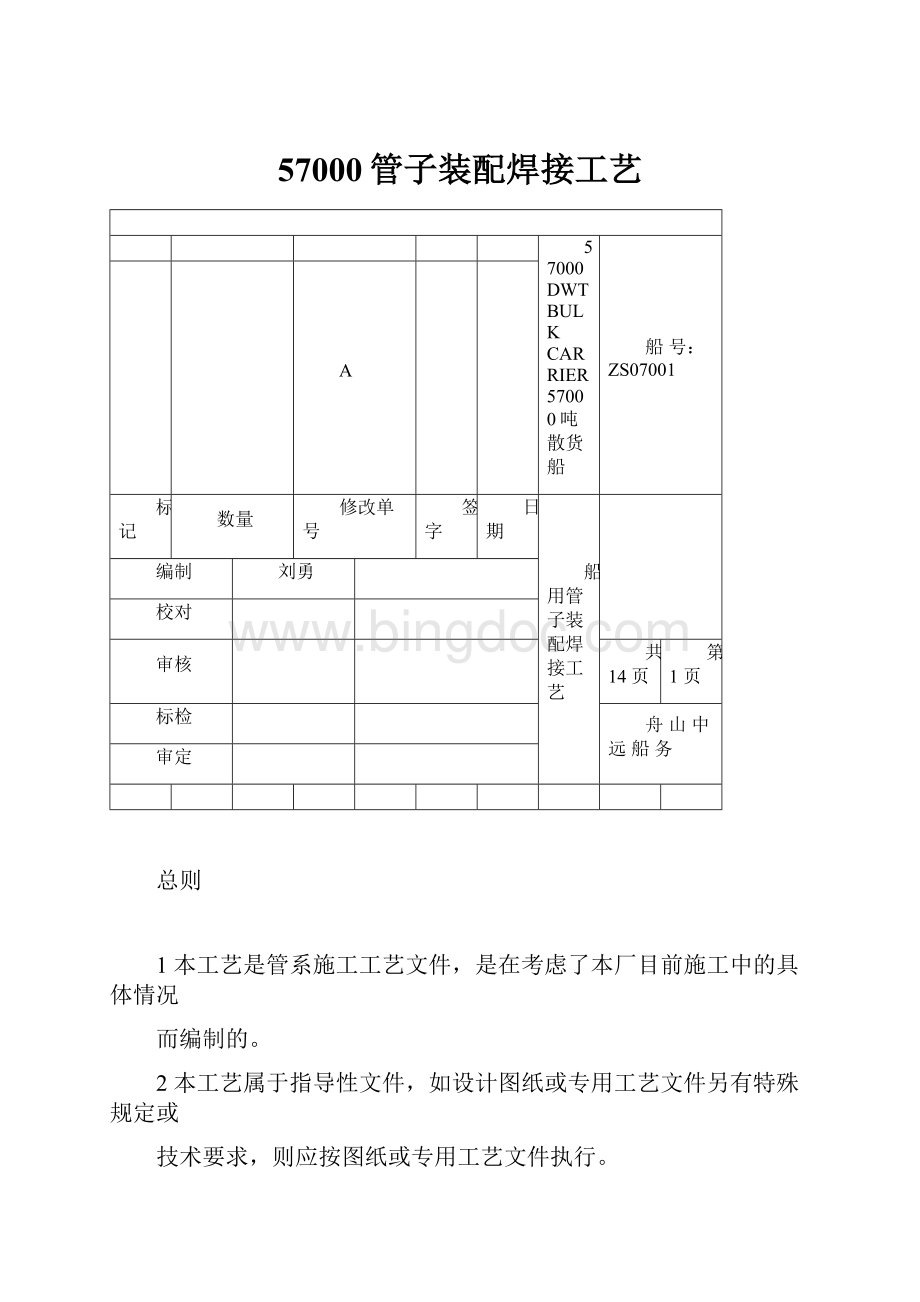

57000管子装配焊接工艺

57000DWTBULKCARRIER57000吨散货船

船号:

ZS07001

A

标记

数量

修改单号

签字

日期

船用管子装配焊接工艺

编制

刘勇

校对

审核

共14页

第1页

标检

舟山中远船务

审定

总则

1本工艺是管系施工工艺文件,是在考虑了本厂目前施工中的具体情况

而编制的。

2本工艺属于指导性文件,如设计图纸或专用工艺文件另有特殊规定或

技术要求,则应按图纸或专用工艺文件执行。

3本工艺不适用于主蒸汽、氧气和氮气等特殊管路及软管系统。

4本工艺适用于内燃机动力船舶的常用管系。

1、范围

本工艺主要规定了船用管子装配焊接通用工艺,适用于各类船舶材料满足规范要求的下列规格管子的装配焊接:

外径在325mm以下的无缝钢管和合金钢管、180mm以下的铜管和铜合金管、70mm以下的铝管和铝合金管、42mm以下的双金属管和DN150mm以下的水煤气管。

对于其他类型或有特殊要求的管子应按设计要求另制定专门的焊接工艺。

1、管子与管子的焊接

管子的焊接可以采用直接对焊、坡口对焊、衬圈对焊以及封底对焊等形式。

各种型式的技术要求见表一

表一管子对焊型式及技术要求

型式名称

对接型式与坡口简图

结构尺寸

mm

适用范围

管系

设计压力MPa

设计温度℃

直接对焊

δ

2

3

4

5

蒸

汽

≤1.6

≤300

b

6

8

10

c

1±0.5

2±0.5

e

2±0.5

坡口对焊

δ

6

7

8

9

10

11

≥12

燃油

≤1.6

≤150

b

12

14

16

≥10

c

2±0.5

3±0.5

e

2±0.5

其它介质

≤4.0

≤300

p

2±1

α

60±5°

封底对焊

δ

6

7

8

9

10

11

≥12

其它介质

>4.0

>300

b

14

16

18

≥20

c

2±1

e

2±0.5

p

2±1

α

70±5°

1.1管子对接中心偏差均应≤1.0mm。

1.2若管子对接时有壁厚差,则在较厚壁内侧削斜,其削斜长度不小于壁厚差的4倍。

1.3管子经对接焊后,管子内外表面的焊渣和飞溅均应去除,如果采用气焊封底焊则焊缝内表面的修正可以省略。

2、法兰与管子的焊接

2.1钢管的法兰连接形式和适用范围见表2

2.2法兰焊接应在支管和弯头焊接之后,以防止焊接变形。

焊接型式应严格按照所选用法兰标准的要求进行。

2.3装焊时,法兰内壁与管子外表面最大间隙应不大于2mm,径向相对两点的间隙总和不得超过3mm;法兰与管子焊接的咬口深度应不大于0.2mm,超过此数值应予以修整。

焊接时不应使法兰密封平面碰电、损坏。

2.4使用表2以外的其它型式的法兰连接,应经船检部门审批同意。

表2钢管法兰连接型式和适用范围

型

号

简图

适用范围

管系

最高设计压力

MPa

最高设计温度

℃

A

蒸汽

不限

不限

燃油

不限

400

其它介质

不限

不限

B

蒸汽

不限

400

燃油滑油

不限

不限

其它介质

不限

400

续表2

型

号

简图

适用范围

管系

最高设计压力

MPa

最高设计温度

℃

C

热油

1.6

250

燃油滑油

0.7

60

其它介质

4

250

D

热油

1.6

300

燃油滑油

1.6

150

其它介质

4

300

注:

1、“不限”系指在造船规范所允许各系统管路使用的最高压力或最高温度范围内;

2、B型法兰应用于蒸汽系统当压力大于1.6MPa或温度大于300℃时,管子外径不得大于150mm

3、钢管的套管连接

3.1套管壁厚通常应不小于连接管子壁厚的1.25倍。

3.2套管的连接不得用于有可能发生疲劳、严重腐蚀之处。

套管材料应与管路材料相同。

3.3垂直位置的套管,如用于淡水、海水系统,应将下管端与外套管内孔部位进行封底焊接。

如果是用于水平方向则可以省略。

3.3套管连接的结构型式和适用范围见表3,其中,K≥δ且δ≥5mm。

表3套管连接的型式和适用范围

简图

结构尺寸

mm

适用范围

管系

最高设计压力

MPa

最高设计温度

℃

δ1

c1

δ

C1

δ1

δ

L≥D

δ1≥1.25δ

l≤1/2L

C=1.5~2

C1≤0.8

K≥δ(min5)

蒸汽

0.7

170

燃油

0.7

60

其他

1.6

200

4、钢管焊接支管

4.1钢管焊接支管型式一般如图4.1中所示四种,其中c、d型式应尽量少用。

4.2支管应设在直管法兰近端便于清除焊渣和毛刺。

支管应考虑管内液流方向,单向流的支管尽量采用斜三通,支管高度在确保法兰连接螺丝安装方便下,尽量缩短。

4.3支管开孔一般应按支管内径开,总管与支管结合端应手工休整磨成马鞍型,使之与总管的外圆吻合;但在支管直径比总管直径小得多的情况,总管则可按支管外径开孔,支管插入深度不可影响总管有效通道面积,支管插入端应做适当的调整使之与总管内壁圆弧基本符合,插入端与总管内壁伸出或缩进应小于1mm。

4.4当支管壁厚小于6mm时,不用开坡口。

当壁厚等于或大于6mm,并当主管直径大于或等于2.5倍支管直径时,在整个支管端部开坡口;当主管直径小于2.5倍支管直径时,可在支管端面沿主管轴线方向左右部位,局部开坡口,如图4-2所示,在θ部位开坡口。

4.4总管上支管与支管内孔应同轴,其同轴度不得大于±1mm。

4.5管子焊接时,如图4-1中a、b、c、d所示,支管与钢管相吻合其间隙为0~3mm,当采用单面焊时,l=0~1mm,当采用双面焊时,l=1.5~2mm。

焊缝高度为管子壁厚,焊缝型式为填角焊。

5、异径管子的连接

5.1异径接头对接,其结构型式有a、b、c三种见图5-1,异径管接头的材料应与管系所用之管材相同,其壁厚不得小于管子的壁厚,其焊接要求见本工艺中的表一

5.2采用异径法兰连接,应严格控制工作介质流向,一般应小口径流向大口径。

图5-1异径接头对接的结构型式

6、铜管的焊接

铜管的焊接,一般采用扩口搭接和套管连接等形形势,其结构型式见表4

表4铜管焊接型式

序号

名称

简图

结构尺寸

技术要求

1

直接对接焊

D≥20

e=1.5±0.5

(δ≤2.5时,

c=1.5±0.5)

(δ=2.5~6时,

c=2±0.5)

不得有裂纹

续表4

序号

名称

简图

结构尺寸

技术要求

2

扩管搭接焊

L≥55

L1=L+(5~10)

c=1±0.5

K≥δ

不得有裂纹

3

套管搭接焊

(D≤50时,

L=30±10)

(50<D≤150时,

L=50±10)

L1≤1/2L

c=1±0.5

K≥δ

套管壁厚≥1.25δ

4

支管焊接

K=0.5~3

支管插入管端不得超过领口最底点,主管上管孔与支管内孔应同轴,同轴度不得大于1mm

K=0.5~3

支管与主管交接处应相贯,主管上管孔与支管内孔应同轴,同轴度不得大于1mm

7、通舱管件

7.1通舱管件的中间复板或者套管与船体板壁必须双面焊。

7.2通舱管件的管壁厚度或者套管壁厚均应大于或等于连接管子的壁厚。

用于液压管和滑油管的通舱管件壁厚允许与相应的管子壁厚相等。

7.3管路通过水密或油密舱壁或甲板处,须采用各种类型的通舱管件,详见表4

表5通舱管件的型式

序号

简图

适用范围

A

1、双层底加热管;

2、通过各种水、油密舱的管子

B

1、甲板排水及粪便管;

2、总用蒸汽管和排汽管;

3、淡水、饮用水和卫生水管;

4、消防和甲板冲洗;

5、空间位置狭小的场合

C

除A、B以外的所有管子

续表5

序号

简图

适用范围

D

除A、B以外的所有管子

E

DN≤32各系统管子

注:

A、B型通舱管件,仅适用于钢管,C、D、E型通舱管件可用于钢管和铜管

8、虾壳式焊接弯管

当船舶管路不能采用机械冷弯及定型弯头时,可采用虾壳式焊接弯管,这种弯管一般适用于船舶的主副机大口径排气管、锅炉烟道及其他低压管路等,其材料可采用船用钢板或无缝钢管,其结构型式如图8-1所示。

9、焊接材料

9.1应根据母材的化学成份和管子工作性质来选用合适的焊接材料,焊接材料的强度应不低于母材强度的下限,工作压力高于2.94MPa的空气系统及过热蒸气系统管子与法兰的焊接,必须采用低氢焊条。

9.2焊接材料的验收,存放和使用应符合CB/Z39-87的规定。

9.3氩气、二氧化碳气瓶的灌气,应严格执行冲装技术规程,防止将空气、水

分等杂质带入瓶内,焊接用二氧化碳气体纯度不低于99.5%、氩气的纯度不低于99.8%。

9.4所有使用的焊接材料须取得相关船级社的认可。

10、焊前准备

10.1焊缝两侧(内外壁)约20mm范围的表面要清除水、锈、氧化皮、油污或者其他影响焊接质量的附着物。

10.2接头的装配间隙,坡口尺寸应符合本标准中管子装配的有关要求,如不符合上述要求时,应进行返修,否则不能施焊。

10.3管子的定位

10.3.1小口径管(DN<50mm)的定位采用点焊,焊点对称布置,大口径管

(DN>125mm)的定位焊缝不少于4处,焊缝长度约20mm。

10.3.2定位焊使用的焊条牌号与正式焊缝的焊条牌号相同,并保证坡口根部熔合良好,否则施焊至该处时应予以批除。

10.3.3定位焊的焊渣、飞溅都要清除干净。

10.4按工艺要求采用刚性固定或其它控制变形的措施。

11、管子焊接的工艺要求

11.1对于首次焊制或采用新的焊接工艺时,应按照《钢质海船入级与建造规范》中的相应规定制定焊接工艺规程,并进行焊接工艺认可试验,焊接工艺经船检部门认可后,方可在实船应用。

11.2根据管系的工作温度、压力和所载运的介质,选用连接型式、焊接方法和焊接材料。

11.3对于质量要求高的管子(如高压管、有色金属管等),应采用氩弧焊焊接,焊前应制定详细的焊接工艺规程。

11.4钢管的对接接头、支管和法兰连接应使用手工焊或自动焊以及经验船部门认可的其他焊接方法。

氧乙炔气体焊,限于管子直径不超过100mm或壁厚不超过9.5mm的钢管。

11.5若管子与法兰的连接是对接型式,则接头坡口形式与管管对接缝要求相同。

11.6若管子与法兰的连接是角接形式,要求采用双面焊,焊缝尺寸应符合表2中的规定。

对于DN≤25mm的管子以及施工确实有困难的管子,必须由质检员、施工部门与现场验船师商量,以确定是否可以采用单面焊。

11.7DN≥100mm的直三通和斜三通支管采用双面焊。

焊缝应符合图4-1中的规定。

对于不能采用双面焊的其他支管经验船部门同意,允许采用单面焊,但必须保证焊缝质量。

11.8管子的套管连接和对接的焊缝要求应符合表1和表3中的规定。

11.9滑油、燃油、液压系统及对清洁要求较高的管子焊接或支管焊接时,单面焊应采用钨极氩弧焊(TIG)作为封底焊;双面焊则要求将内圈焊缝磨光。

11.10水煤气管焊接后,对因焊接而引起的镀锌层破坏部分涂上富锌漆或采取其它有效的防腐措施。

11.11管件应尽可能在车间焊接,避免受到雨、雪或强风的影响,确定在船上进行的焊接,应考虑有足够的空间以进行预热、焊接、热处理和检查焊接接头。

11.12对于尺寸较大的管子,在焊接过程中要采取措施防止产生过大的变形。

12、钢管焊接技术

12.1对接焊缝的打底焊接用焊条,应根据壁厚、坡口型式以及施焊位置来决定其直径,一般可以采用φ2.5mm或φ3.2mm焊条进行施焊。

12.2采用多层焊,必须清除前一层焊道的焊渣和金属飞溅,并对出现的缺陷进行处理,清除缺陷后方可施焊第二层。

同时,为避免各焊缝起、终点重叠,应相互错开30~50mm。

12.3在低温环境中焊接要求

12.3.1一般碳素钢管焊接(含碳量0.23%以下)其环境温度不能低于-20℃。

12.3.2合金钢管在低温区焊接时,应将工件进行预热,其预热温度和相应材料钢板预热温度相同。

奥氏体不锈钢不必预热。

12.4管子的焊接操作

12.4.1管子水平转动焊:

在时钟0点处引弧焊接,焊接位置不变,管子连续转动。

焊接时要注意各层的焊接方向相反,焊缝的接头要错开,同时焊接过程中应保证管子的转动速度和焊接速度一致。

12.4.2管子水平固定焊:

施焊时从管子的下部开始(时钟6点处),为了补偿焊缝收缩,上部装配间隙应比下部留的大一些。

12.4.3管子垂直固定焊:

施焊时从下向上焊多道,先焊下面的焊道,再焊上面的焊道,后焊道要覆盖前焊道的1/3~1/2。

12.4.4所有焊缝接头处应保证熔合良好,否则用角向砂轮或锉刀将定位焊缝锉成斜坡,以确保该点“击穿”焊透。

12.4.5管子焊接完工后,必须清除管子内外表面的焊渣、药粉及飞溅,法兰内圈、支管内圈焊缝均应用砂轮或锉刀进行修整,以获得一个光滑的表面。

12.5碳钢和碳锰钢管,含碳量超过0.23%或含碳量不超过0.23%,但壁厚超过30mm者,焊后应按相应规范进行热处。

12.6奥氏体不锈钢一般不必进行焊后热处理,其它牌号的合金钢将视具体情况以考虑其焊后必需的热处理。

12.7所有钢管和合金钢管,在采用氧—乙炔气体焊后,应进行正火或正火+回火处理。

13、焊工资质

13.1焊工应按《焊工考试规则》进行考试,取得上岗证后方可进行施焊。

13.2焊工所从事的焊接工作必须与其所持的合格证书的科目相符。

14、焊接检验

14.1支管焊缝、法兰焊缝、套管焊缝、对接焊缝的尺寸应分别符合上述的相关要求。

14.2整条焊缝尺寸要求均匀,焊脚高度相同,焊缝成形良好。

14.3焊缝表面不应有焊渣、飞溅、裂纹、焊瘤、气孔、咬边及未满的弧坑或凹陷存在,如有上述缺陷,应按焊缝缺陷标准进行修补。

14.4对于不加垫圈和不采用气体保护焊封底的对接焊缝,其内表面的凸出部分不宜超过2mm,一般不充许内凹,对于要求高的管子,须进行磨光。

14.5对接焊缝、填角焊缝,应根据船级社规范要求进行无损检验。