TS内部品质稽核检查表九栏表.docx

《TS内部品质稽核检查表九栏表.docx》由会员分享,可在线阅读,更多相关《TS内部品质稽核检查表九栏表.docx(50页珍藏版)》请在冰点文库上搜索。

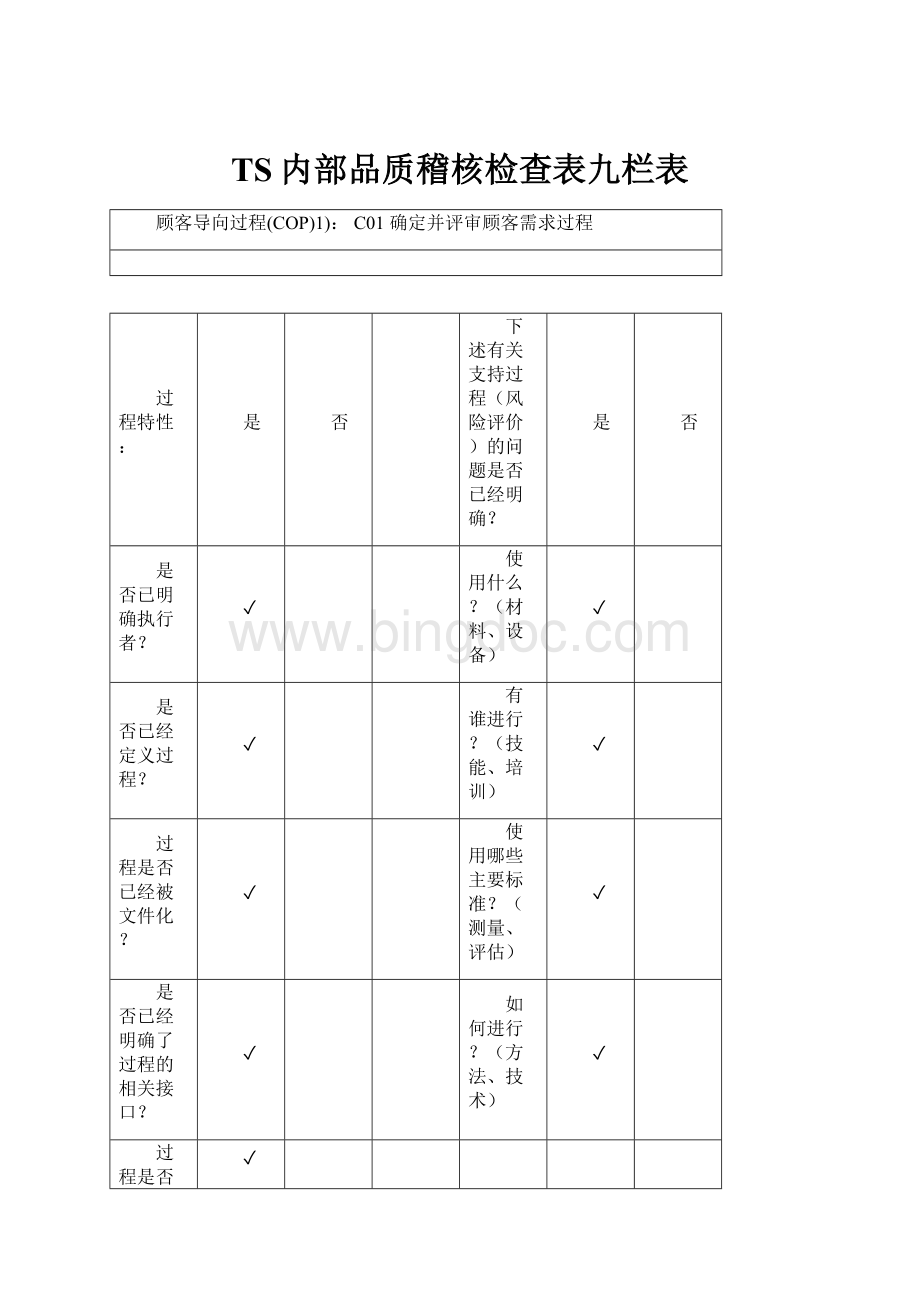

TS内部品质稽核检查表九栏表

顾客导向过程(COP)1):

C01确定并评审顾客需求过程

过程特性:

是

否

下述有关支持过程(风险评价)的问题是否已经明确?

是

否

是否已明确执行者?

✓

使用什么?

(材料、设备)

✓

是否已经定义过程?

✓

有谁进行?

(技能、培训)

✓

过程是否已经被文件化?

✓

使用哪些主要标准?

(测量、评估)

✓

是否已经明确了过程的相关接口?

✓

如何进行?

(方法、技术)

✓

过程是否已经被监控?

✓

是否保持了记录?

✓

2)COP的支持过程/管理过程

3)输入(I)/输出(O)

4)过程绩效指标

5)适用的质量管理体系文件

6)ISO/TS16949:

2002条款

7)检查记录,包括客观证据

8)评价

(NR,OFI,nc,NC)

C01:

确定并评审顾客需求过程

(I):

顾客需求;产品资料及相关信息;询价单;投标文件、生产能力、生产现状、库存、供应商交付能力

(O):

经与顾客确认的顾客要求清单、评审结果、报价单;合同评审表;评审后的合同;制造可行性;风险评估

1.銷售目標達成率≧100%

2.报价成功率≥50%

1.订单审查管理程序

7.2

nc

S01:

文件与记录控制过程

(I):

标准的要求;法律法规要求;员工能力水平;理要求;顾客要求;过程控制要求;管理体系的要求。

各种证明符合要求和质量管理体系有效运行的记录,包括APQP记录、PPAP记录、过程控制记录、不合格品处理记录记录、纠正和预防措施记录等

(O):

手册、程序、作业指导书、记录的批准、分发和应用;外来文件评审和分发应用;技术文件分发应用

1.质量记录100%纳入质量记录控制清单,并建立质量记录样册100%

1.文件控制程序

2.品质记录控制程序

4.2

S02:

人力资源管理过程

(I):

1、经营计划;2、岗位职责与能力要求;3、绩效考核情况;4、员工培训要求;5、法律法规及顾客要求;

(O):

1、年度人力资源培训计划;2、员工培训档案;3、培训有效性评估报告;4、特殊岗位的资格证明;

1.培訓計划達成率≥95%

2.员工满意度≥90分

人力资源管理程序

6.2

nc

S03:

生产设备管理与模具维护过程

(I):

PFMEA、控制计划、设备说明书、产品开发计划、经验、现场使用信息

(O):

对设备进行适当维护;提供为达到产品符合要求的设备保障

1.设备完好率≥90%

2.設備故障停机率≤2%

3.预防性保養计划完成率≥90%

4.关键过程设备能力指数大于1.67(★)

1.生産設備管理與維護程序

2.模具管理程序

6.3/7.5

M02:

內部審核管理過程

(I):

年度内稽计划产品出现重大质量问题内、外部顾客发生重大投诉或抱怨产品、工序审核中出现系统性问题流程/职能出现重大调整

(O):

过程、产品审核记录;过程质量审核报告;过程质量改进措施;产品质量审核报告;产品质量改进措施;

1.产品審核QKZ缺陷指數(★)≥90分

2.過程審核符合率(★)≥90%

1.过程審核控制程序

2.产品審核控制程序

3.内部審核管理程序

8.2.2

M03:

管理评审管理過程

(I):

审核结果、顾客反馈、过程的业绩和产品的符合性、预防和纠正措施状况、新产品开发报告、资源配置的合理性、有效性报告以往管理评审的跟踪措施、可能影响质量管理体系的变更、改进的建议

(O):

质量管理体系及其过程有效性改进、与顾客要求有关的产品的改进、资源需求

1.質量成本損失率≤2%

1.管理评审程序

2.纠正和预防措施控制程序

3.质量职责文件

5.6

M05:

纠正及预防管理過程

(I):

过程监控报告审核资料顾客反馈

(O):

纠正和预防措施单8D报告

1.改进措施完成率≥90%

2.改进措施有效率≥80%

1.糾正及預防管理程序

8.5.2

8.5.3

M06:

持续改进管理過程

(I):

改进项目(产品、服务、过程质量、成本、条件)合理化建议数据分析结果

(O):

质量满足顾客要求

持续改进计划

1.持续改进项目按计划完成率≥90%2.持续改进项目实施有效性≥80%

1.持续改善管理程序

8.5

审核组长:

审核员:

被审核单位:

顾客导向过程(COP)1):

C02新產品導入過程

过程特性:

是

否

下述有关支持过程(风险评价)的问题是否已经明确?

是

否

是否已明确执行者?

✓

使用什么?

(材料、设备)

✓

是否已经定义过程?

✓

有谁进行?

(技能、培训)

✓

过程是否已经被文件化?

✓

使用哪些主要标准?

(测量、评估)

✓

是否已经明确了过程的相关接口?

✓

如何进行?

(方法、技术)

✓

过程是否已经被监控?

✓

是否保持了记录?

✓

2)COP的支持过程/管理过程

3)输入(I)/输出(O)

4)过程绩效指标

5)适用的质量管理体系文件

6)ISO/TS16949:

2002条款

7)检查记录,包括客观证据

8)评价

(NR,OFI,nc,NC)

C02新產品導入過程

(I)顾客技术要求、顾客图纸、项目计划、标杆技术指标、类似设计经验

(O)项目计划、技术规范、试验报告、标杆技术指标、过程流程图、PFMEA、过程特殊特性、控制计划、作业指导书、工艺平面布置图等工艺文件

1.APQP计划进度完成及时率(★)≥80%

2.模具試模合格率≥90%

3.試生產的PPM值≤700

1.新产品导入管理程序2.产品质量先期控制程序3.文件控制程序

7.1/7.3

S01:

文件与记录控制过程

(I):

标准的要求;法律法规要求;员工能力水平;理要求;顾客要求;过程控制要求;管理体系的要求。

各种证明符合要求和质量管理体系有效运行的记录,包括APQP记录、PPAP记录、过程控制记录、不合格品处理记录记录、纠正和预防措施记录等

(O):

手册、程序、作业指导书、记录的批准、分发和应用;外来文件评审和分发应用;技术文件分发应用

1.质量记录100%纳入质量记录控制清单,并建立质量记录样册100%

1.文件控制程序

2.品质记录控制程序

4.2

nc

S02:

人力资源管理过程

(I):

1、经营计划;2、岗位职责与能力要求;3、绩效考核情况;4、员工培训要求;5、法律法规及顾客要求;

(O):

1、年度人力资源培训计划;2、员工培训档案;3、培训有效性评估报告;4、特殊岗位的资格证明;

1.培訓計划達成率≥95%

2.员工满意度≥90分

1.人力资源管理程序

6.2

nc

S03:

生产设备管理与模具维护过程

(I):

PFMEA、控制计划、设备说明书、产品开发计划、经验、现场使用信息

(O):

对设备进行适当维护;提供为达到产品符合要求的设备保障

1.设备完好率≥90%

2.設備故障停机率≤2%

3.预防性保養计划完成率≥90%

4.关键过程设备能力指数大于1.67(★)

1.生産設備管理與維護程序

2.模具管理程序

6.3/7.5

M01:

經營計划管理過程

(I):

内部审核的结果、管理评审的结果、各部门年度计划、法律法规要求、顾客特殊要求

(O):

及时完整的制定公司战略计划

1.經營計畫目標達成率≥90%

1.经营计划控制程序

2.文件控制程序

3.记录控制程序

4.内部审核程序

5.4

M02:

內部審核管理過程

(I):

年度内稽计划产品出现重大质量问题内、外部顾客发生重大投诉或抱怨产品、工序审核中出现系统性问题流程/职能出现重大调整

(O):

过程、产品审核记录;过程质量审核报告;过程质量改进措施;产品质量审核报告;产品质量改进措施;

1.产品審核QKZ缺陷指數(★)≥90分

2.過程審核符合率(★)≥90%

1.过程審核控制程序

2.产品審核控制程序

3.内部審核管理程序

6.2.2

M03:

管理评审管理過程

(I):

审核结果、顾客反馈、过程的业绩和产品的符合性、预防和纠正措施状况、新产品开发报告、资源配置的合理性、有效性报告以往管理评审的跟踪措施、可能影响质量管理体系的变更、改进的建议

(O):

质量管理体系及其过程有效性改进、与顾客要求有关的产品的改进、资源需求

1.質量成本損失率≤2%

1.管理评审程序

2.纠正和预防措施控制程序

3.质量职责文件

5.6

M04:

數據分析管理過程

(I):

确定收集各部门适当的统计数据市场信息

(O):

过程业绩数据/图表,各部门月报,X-R管制图

1.制程能力指數(CPK)(★)≥1.67

1.統計技術管理程序

8.4

M05:

纠正及预防管理過程

(I):

过程监控报告审核资料顾客反馈

(O):

纠正和预防措施单8D报告

1.改进措施完成率≥90%

2.改进措施有效率≥80%

1.糾正及預防管理程序

8.5.2

8.5.3

M06:

持续改进管理過程

(I):

改进项目(产品、服务、过程质量、成本、条件)合理化建议数据分析结果

(O):

质量满足顾客要求

持续改进计划

1.持续改进项目按计划完成率≥90%2.持续改进项目实施有效性≥80%

1.持续改善管理程序

8.5

审核组长:

审核员:

被审核单位:

顾客导向过程(COP)1):

C03:

產品及過程確認過程

过程特性:

是

否

下述有关支持过程(风险评价)的问题是否已经明确?

是

否

是否已明确执行者?

✓

使用什么?

(材料、设备)

✓

是否已经定义过程?

✓

有谁进行?

(技能、培训)

✓

过程是否已经被文件化?

✓

使用哪些主要标准?

(测量、评估)

✓

是否已经明确了过程的相关接口?

✓

如何进行?

(方法、技术)

✓

过程是否已经被监控?

✓

是否保持了记录?

✓

2)COP的支持过程/管理过程

3)输入(I)/输出(O)

4)过程绩效指标

5)适用的质量管理体系文件

6)ISO/TS16949:

2002条款

7)检查记录,包括客观证据

8)评价

(NR,OFI,nc,NC)

C03:

產品及過程確認過程

(I)1、PPAP文件相關資料2、生产计划3、合格的材料4、合格的机器、设备、人员

(O)1、满足顾客要求的产品2、产品和过程记录

1.冲压製程不良率(%)≤1.5%

2.包装製程不良率(%)≤0.5%

3.FQC抽樣不良率(%)≤0.5%

1.生产过程管理程序

2.生产计划管理程序

3.生產緊急應管理程序

4.统计技術管理程序

7.1

7.3

S01:

文件与记录控制过程

(I):

标准的要求;法律法规要求;员工能力水平;理要求;顾客要求;过程控制要求;管理体系的要求。

各种证明符合要求和质量管理体系有效运行的记录,包括APQP记录、PPAP记录、过程控制记录、不合格品处理记录记录、纠正和预防措施记录等

(O):

手册、程序、作业指导书、记录的批准、分发和应用;外来文件评审和分发应用;技术文件分发应用

1.质量记录100%纳入质量记录控制清单,并建立质量记录样册100%

1.文件控制程序

2.品质记录控制程序

4.2

S02:

人力资源管理过程

(I):

1、经营计划;2、岗位职责与能力要求;3、绩效考核情况;4、员工培训要求;5、法律法规及顾客要求;

(O):

1、年度人力资源培训计划;2、员工培训档案;3、培训有效性评估报告;4、特殊岗位的资格证明;

1.培訓計划達成率≥95%

2.员工满意度≥90分

人力资源管理程序

6.2

S03:

生产设备管理与模具维护过程

(I):

PFMEA、控制计划、设备说明书、产品开发计划、经验、现场使用信息

(O):

对设备进行适当维护;提供为达到产品符合要求的设备保障

1.设备完好率≥90%

2.設備故障停机率≤2%

3.预防性保養计划完成率≥90%

4.关键过程设备能力指数大于1.67(★)

1.生産設備管理與維護程序

2.模具管理程序

6.3

7.5

S05:

采购与供应商管理过程

(I):

采购资料(采购资料目录;合格供应商清单;产品定义文件;质量目标;采购合同等)、项目进度计划、顾客订单、生产计划、库存情况、采购信息、限用物资标准

(O):

采购计划、订货单、到货记录按时交付满足采购资料要求的产品

1.汽車產品材料供應商ISO9001通過率(★)≥95%

2.进料检验批退率%≤2%

3.超額運費(RMB)(★)≤5000

1.采購与供方管制程序

7.5.2

S06:

生产计划管理过程

(I):

顾客/备件订单、试模计划、库存情况设备状况、工装状况、材料到货情况产品、工序及可用设备对照表生产计划和进度表。

(O):

满足用户需求的生产计划进度排产表、月度生产情况统计表、计划调整通知、备料单、交货单、生产交接记录

1.生產計畫達成率≥98%

1.生產计划管理程序

2.緊急應變管理程序

7.5.1

S07:

产品标识与追溯管理过程

(I):

外发零件、自制件、检验、质量跟踪

(O):

待检产品标牌、退货通知单首件标识、末件标识合格品标牌、不合格品标牌废品箱、交货单、产品标识卡

1.产品状态标识正确率90%

2.因标识错误造成的损失0元

1.监别与可追溯控制程序

2.不合格品的控制程序

7.5.3

S09:

产品防护过程与储存过程

(I):

产品标识要求、叉车安全操作规程、包装方案、仓库物料保管指导书、看板供货顾客基本要求、对“第三方物流”的基本要求、物料保存期限表、物料库存限额单

(O):

库存台帐、出入库流水帐、收发存汇总表、超储存货清单、短缺存货清单、库存物料点检表、调拨单、组装单、入库单、出库单

1.庫存記錄的準確率≥99%

2.包材回收率≥80%

3.存货周转天數≤45天

1.产品防护与储存管理程序

7.5

nc

S10:

檢驗测量與测試管理過程

(I):

1、国家和行业标准;2、法律法规要求;3、控制计划;4、顾客要求;5、检验和试验规程;

(O):

1、检验和试验记录;2、不合格报告;

1.定期校準計畫的完成率100%

2.量測儀器送校合格率≥95%

1.檢驗测量與测試管理过程

8.2

M02:

內部審核管理過程

(I):

年度内稽计划产品出现重大质量问题内、外部顾客发生重大投诉或抱怨产品、工序审核中出现系统性问题流程/职能出现重大调整

(O):

过程、产品审核记录;过程质量审核报告;过程质量改进措施;产品质量审核报告;产品质量改进措施;

1.产品審核QKZ缺陷指數(★)≥90分

2.過程審核符合率(★)≥90%

1.过程審核控制程序

2.产品審核控制程序

3.内部審核管理程序

6.2.2

M03:

管理评审管理過程

(I):

审核结果、顾客反馈、过程的业绩和产品的符合性、预防和纠正措施状况、新产品开发报告、资源配置的合理性、有效性报告以往管理评审的跟踪措施、可能影响质量管理体系的变更、改进的建议

(O):

质量管理体系及其过程有效性改进、与顾客要求有关的产品的改进、资源需求

1.質量成本損失率≤2%

1.管理评审程序

2.纠正和预防措施控制程序

3.质量职责文件

5.6

M04:

數據分析管理過程

(I):

确定收集各部门适当的统计数据市场信息

(O):

过程业绩数据/图表,各部门月报,X-R管制图

1.制程能力指數(CPK)(★)≥1.67

1.統計技術管理程序

8.4

M05:

纠正及预防管理過程

(I):

过程监控报告审核资料顾客反馈

(O):

纠正和预防措施单8D报告

1.改进措施完成率≥90%

2.改进措施有效率≥80%

1.糾正及預防管理程序

8.5.2

8.5.3

M06:

持续改进管理過程

(I):

改进项目(产品、服务、过程质量、成本、条件)合理化建议数据分析结果

(O):

质量满足顾客要求

持续改进计划

1.持续改进项目按计划完成率≥90%2.持续改进项目实施有效性≥80%

1.持续改善管理程序

8.5

审核组长:

审核员:

被审核单位:

顾客导向过程(COP)1):

C04:

產品的製造生產過程

过程特性:

是

否

下述有关支持过程(风险评价)的问题是否已经明确?

是

否

是否已明确执行者?

✓

使用什么?

(材料、设备)

✓

是否已经定义过程?

✓

有谁进行?

(技能、培训)

✓

过程是否已经被文件化?

✓

使用哪些主要标准?

(测量、评估)

✓

是否已经明确了过程的相关接口?

✓

如何进行?

(方法、技术)

✓

过程是否已经被监控?

✓

是否保持了记录?

✓

2)COP的支持过程/管理过程

3)输入(I)/输出(O)

4)过程绩效指标

5)适用的质量管理体系文件

6)ISO/TS16949:

2002条款

7)检查记录,包括客观证据

8)评价

(NR,OFI,nc,NC)

C04:

產品的製造生產過程

(I):

顾客定单、生产能力、库存目标产品/材料储存条件要求、顾客的安全库存要求

(O):

满足合同/订单要求的合格产品。

1.稼动率≥80%

2.返工返修率≤0.5%

3.報廢率≤0.2%

1.生产管理程序

2.控制计划

3.作业指导书

6.3

6.4

7.5

8.2

8.3

nc

S01:

文件与记录控制过程

(I):

标准的要求;法律法规要求;员工能力水平;理要求;顾客要求;过程控制要求;管理体系的要求。

各种证明符合要求和质量管理体系有效运行的记录,包括APQP记录、PPAP记录、过程控制记录、不合格品处理记录记录、纠正和预防措施记录等

(O):

手册、程序、作业指导书、记录的批准、分发和应用;外来文件评审和分发应用;技术文件分发应用

1.质量记录100%纳入质量记录控制清单,并建立质量记录样册100%

1.文件控制程序

2.品质记录控制程序

4.2

S02:

人力资源管理过程

(I):

1、经营计划;2、岗位职责与能力要求;3、绩效考核情况;4、员工培训要求;5、法律法规及顾客要求;

(O):

1、年度人力资源培训计划;2、员工培训档案;3、培训有效性评估报告;4、特殊岗位的资格证明;

1.培訓計划達成率≥95%

2.员工满意度≥90分

人力资源管理程序

6.2

S03:

生产设备管理与模具维护过程

(I):

PFMEA、控制计划、设备说明书、产品开发计划、经验、现场使用信息

(O):

对设备进行适当维护;提供为达到产品符合要求的设备保障

1.设备完好率≥90%

2.設備故障停机率≤2%

3.预防性保養计划完成率≥90%

4.关键过程设备能力指数大于1.67(★)

1.生産設備管理與維護程序

2.模具管理程序

6.3

7.5

S04:

基础设施与工作环境管理过程

(I):

1、产品要求2、法律法规要求

(O):

1、安全、整洁、有序的工装现场;2、5S检查记录;

1.工傷事故次數≦1次/季

2.5S检查得分≥90

1.工作環境管理程序

2.模具管理程序

6.4

S06:

生产计划管理过程

(I):

顾客/备件订单、试模计划、库存情况设备状况、工装状况、材料到货情况产品、工序及可用设备对照表生产计划和进度表。

(O):

满足用户需求的生产计划进度排产表、月度生产情况统计表、计划调整通知、备料单、交货单、生产交接记录

1.生產計畫達成率≥98%

1.生產计划管理程序

2.緊急應變管理程序

7.5.1

nc

S07:

产品标识与追溯管理过程

(I):

外发零件、自制件、检验、质量跟踪

(O):

待检产品标牌、退货通知单首件标识、末件标识合格品标牌、不合格品标牌废品箱、交货单、产品标识卡

1.产品状态标识正确率90%

2.因标识错误造成的损失0元

1.监别与可追溯控制程序

2.不合格品的控制程序

7.5.3

S08:

顾客财产管理过程

(I):

顾客材料、顾客产品、顾客工装顾客设备、顾客资料、标准顾客数字化定义

(O):

顾客财产清单顾客财产使用记录顾客财产异常报告

1.顾客工装标识正确率

1.文件控制程序

2.顧客財產管理程序

7.5.4

S11:

监控和测量管制过程

(I):

测量设备采购计划、测量设备台帐、测量设备周检计划、控制计划、过程控制测量设备台帐、MSA计划(年、月)、国家有关检定校准规程\专用量具校准作业指导书

(O):

合格的检验、测量和试验设备验收记录、校准记录、零件检测结果评审表、MSA结果

1.MSA计划执行率(★)≥98%

1.监视与测量管制程序

2.MSA作业指导书

3.检定、校准规程

7.6.2

S12:

不合格品控制过程

(I):

采购的不合格品生产的不合格品客户退回的不合格品过期库存品、可疑产品

(O):

不合格品处理单返工通知单废品通知单质量通知单退货通知单返工作业指导书

1.返工产品一次交检合格率100%

1.不合格品控制程序

2.纠正和预防措施控制程序

8.3

审核组长:

审核员:

被审核单位:

顾客导向过程(COP)1):

C05:

交付與出貨過程

过程特性:

是

否

下述有关支持过程(风险评价)的问题是否已经明确?

是

否

是否已明确执行者?

✓

使用什么?

(材料、设备)

✓

是否已经定义过程?

✓

有谁进行?

(技能、培训)

✓

过程是否已经被文件化?