硅压阻式压力微传感器的设计与制造工艺研究.docx

《硅压阻式压力微传感器的设计与制造工艺研究.docx》由会员分享,可在线阅读,更多相关《硅压阻式压力微传感器的设计与制造工艺研究.docx(14页珍藏版)》请在冰点文库上搜索。

硅压阻式压力微传感器的设计与制造工艺研究

摘要:

硅压阻式压力传感器是最早开始研究并实用化的微传感器之一,它结构简单、体积小、成本低、应用范围广,且已经实现大批量生产,在某些领域已经取代传统传感器。

进一步研制小体积高精度的微传感器,扩大其适用范围是未来的趋势。

本文首先叙述了压阻式压力微传感器的原理和设计方法,然后针对硅压阻式压力微传感器的制造,给出了两种不同的制造工艺流程,并接着对其优缺点进行了横向比较,以期优化该种传感器的工艺。

关键词:

微传感器;压阻式;制造工艺;设计

一、引言

压力传感器是用来测量流体或气体压力,大规模生产的计量或传感单元。

传统的压力传感器体积大、笨重、输出信号弱、灵敏度低。

应用微电子技术,在单晶硅片的特定晶向上,制成应变电阻构成的惠施顿电桥,同时利用半导体材料的压阻效应和硅的弹性力学特性,用集成电路工艺和微机械加工技术研制固态压阻压力传感器,它们具有体积小、灵敏度高、动态特性好、耐腐蚀和灵敏度系数好等优点。

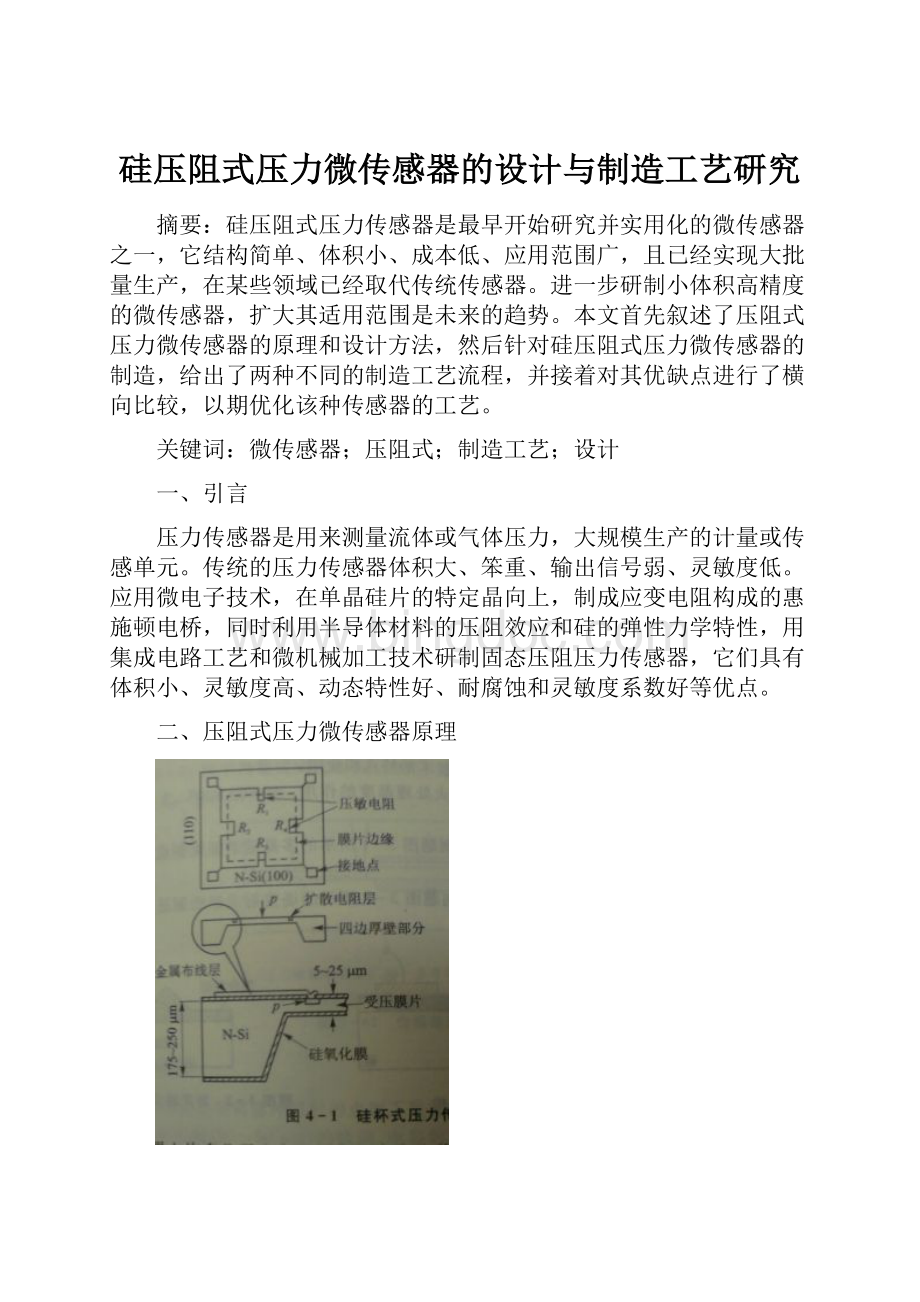

二、压阻式压力微传感器原理

图2-1硅杯式压力传感器原理结构

由图2-1可知,当压力作用于微型硅膜片上时,硅膜片将发生弯曲和内应变(应力)。

基于硅的压阻效应,当其内应变化时,必将引起相应的电阻变化。

当压力P按图示方向作用在膜片上,桥路上的压敏电阻R1和R3的值增加,R2和R4的值将下降。

若桥路由恒压压源V8供电时,其输出电压V0可用下式表示,即:

(2-1)

或写成:

(2-2)

式中,

称为压力灵敏度。

式(2-2)表明,输出电压与被测压力成正比,测量

,即可得被测的对应压力

。

因为电阻变化通常在0.01%~0.1%量级,故电桥输出电压很小,需要配置放大电路。

图2-2给出测量3种压力的原理方案:

图(a)是测量绝对压力的;图(b)是测量差压的;图(c)是测量表压的。

图2-2硅压阻式压力微传感器测量原理方案

三、压阻式压力微传感器的设计

压力传感器的设计,就是为得到线性度好、灵敏度高、输出稳定性好的传感器而进行力学结构的选择、晶向和晶面的选择,掩模版图的设计和工艺参数的设计等。

1、材料的选择

压力传感器硅杯材料的选择是极为重要的,它是决定传感器灵敏度的因素之一。

为了提高满量程

输出,减小零点温度漂移及提高线性度,膜片上的电阻连成应变全桥电路。

硅杯上电阻变化率由下式表示

(3-1)

其中:

,

分别为纵向应力和横向应力;

,

分别为纵向压阻系数和横向压阻系数。

由式1知电阻变化与应力和压阻系数有关。

在相同表面浓度下,P型硅的压阻系数比N型的高,而温度系数比N型的小,所以选用;型硅作为力敏电阻有利于提高灵敏度和减少温度影响。

考虑到硅杯制作工艺,N型硅在碱性溶液(如KOH)具有各向异性腐蚀的特性,可利用终点腐蚀技术控制硅膜片的厚度,所以硅杯材料选用N型(100)晶面或(110)晶面,在其上扩散;型杂质,形成电阻条,电阻与衬底以PN结隔离。

2、掩膜版的设计

传感器设计的重要一步为掩膜版的设计,传感器上的各种图形都是掩膜版图形的转印,所以传感器性能的好坏,很大程度上取决于掩膜版的设计。

掩膜版的设计是保证传感器灵敏度及线性度的重要因素之一。

本工作主要讨论掩膜版设计中的重要问题,即是指在不降低膜片的过载能力同时,使传感器获得较高的灵敏度和线性度、较小的零点输出和灵敏度温漂。

2.1膜片形状的选取

由式

(1)可知电阻的变化不仅与压阻系数有关,还与应力有关,而应力大小及分布情况与膜片的形状有关。

由力学分析知,在相同条件下(芯片尺寸相同、同一压力等),E型结构的应力极值大于C型硅杯的应力极值,故选用E型结构,传感器可获得更高的灵敏度。

E型结构平膜背面有硬心,所以在有高灵敏度的同时可实现过压保护和较高的线性度。

从提高传感器性能考虑,E型膜片优于C型硅杯(圆形平膜片、方形或矩形平膜片)。

计算表明,3mmX3mm芯片的/E型膜片的灵敏度已满足预定设计量程目标0~10kPa和0~100kPa的要求,故更复杂的梁膜复合应力集中结构不再考虑。

2.2电阻条位置的确定

E型硅杯上的力敏电阻构成惠斯顿电桥。

为使传感器具有较高输出灵敏度并减小温度影响,四个桥臂电阻应尽可能满足以下四个条件:

(1)等应力(绝对值)。

(2)等压阻系数,尽量避免纵横压阻效应的相互影响。

(3)等阻值。

(4)等温度系数和灵敏度系数。

四、两种不同的硅压阻式压力微传感器的制造工艺

1、硅杯式压阻压力微传感器

图4-1给出了硅杯式压阻压力微传感器的制造工艺主要流程。

图4-1硅杯式压阻压力微传感器制造工艺主要流程

1.1生成N型外延层

外延生长【epitaxialgrowth】在单晶衬底(基片)上生长一层有一定要求的、与衬底晶向相同的单晶层的方法。

外延生长技术发展于20世纪50年代末60年代初,为了制造高频大功率器件,需要减小集电极串联电阻。

生长外延层有多种方法,但采用最多的是气相外延工艺,常使用高频感应炉加热,衬底置于包有碳化硅、玻璃态石墨或热分解石墨的高纯石墨加热体上,然后放进石英反应器中,也可采用红外辐照加热。

为了克服外延工艺中的某些缺点,外延生长工艺已有很多新的进展:

减压外延、低温外延、选择外延、抑制外延和分子束外延等。

外延生长可分为多种,按照衬底和外延层的化学成分不同,可分为同质外延和异质外延;按照反应机理可分为利用化学反应的外延生长和利用物理反应的外延生长;按生长过程中的相变方式可分为气相外延、液相外延和固相外延等。

外延的过程中可以有不同类型的杂质和浓度进行掺杂。

因为电化学刻蚀自动终止的需求,在许多微机械器件中都有使用N型硅在P型基底上。

本步骤即是在双面抛光的P型Si(100)晶面上,用CVD外延反应器和气体源生成一层N型外延层(图4-2)。

图4-2生成N型外延层

1.2光刻显影

光刻是一种复印图象同化学腐蚀相结合的综合技术,它采用照相复印的方法,将光刻版上的图形精确地复印在涂有感光胶的SiO2层或金属蒸发层上,然后利用光刻胶的保护作用,对SiO2层或金属蒸发层进行有选择的化学腐蚀,从而在SiO2层或金属蒸发层上得到与光刻版相应的图形。

光刻工艺流程:

光刻需要经过涂胶、曝光、显影与烘片、刻蚀、剥膜等步骤。

把光致抗蚀剂(光刻胶)涂覆在氧化膜上的过程称为涂胶。

由光源发出的光束,经掩膜在光致抗蚀剂涂层上成像,或将光束聚焦形成细小束斑通过扫描在光致抗蚀剂图层上绘制图形,统称之为曝光。

曝光后的光致抗蚀剂,其分子结构产生化学变化,在特定溶剂或水中的溶解度也不同,利用曝光区和非曝光区的这一差异,可在特定溶剂中把曝光图形显现出来,这就是显影。

有的光致抗蚀剂在显影干燥后,要进行200度左右高温处理,使它发生热聚合作用,以提高强度,叫做烘片。

利用化学或物理方法,将没有光致抗蚀剂部分的氧化膜去除,称之为刻蚀。

剥膜与检查用剥膜液去除光之抗蚀剂的处理为剥膜。

在本工艺流程中,由于光刻显影之后要进行离子注入形成压阻,而光刻胶本身就可以很好的充当离子注入时的掩膜,所以在光刻显影的最后并没有剥离光刻胶。

光刻显影后后如图4-3所示。

图4-3第一次光刻显影

1.3离子注入形成电阻

离子注入法是一种采用加速离子轰击硅片,然后加速离子穿入硅片,之后加速离子通过晶格碰撞和随机过程慢下来,最后在飞秒之内停留在硅片表面微米范围之内的一种工艺步骤。

离子注入的方法就是在真空中、低温下,把杂质离子加速(对Si,电压≥105V),获得很大动能的杂质离子即可以直接进入半导体中;同时也会在半导体中产生一些晶格缺陷,因此在离子注入后需用低温进行退火或激光退火来消除这些缺陷。

离子注入的杂质浓度分布一般呈现为高斯分布,并且浓度最高处不是在表面,而是在表面以内的一定深度处。

离子注入的优点是能精确控制杂质的总剂量、深度分布和面均匀性,而且是低温工艺(可防止原来杂质的再扩散等),同时可实现自对准技术(以减小电容效应)。

离子注入形成压阻后,去除光刻胶,如图4-4所示。

图4-4离子注入形成压阻

1.4金属化和钝化

在制有压敏电阻的表面,淀积绝缘层,敷设导电金属和钝化层,以及刻蚀接触孔。

如图4-5所示。

图4-5金属化和钝化

1.5干氧热氧化

氧化在硅外延平面中是很重要的。

热生长氧化法是在硅片表面生长SiO2膜的常用方法,其方法是将硅片放入高温炉内,在氧气中使硅片表面生成SiO2薄膜。

氧化可分为干氧氧化和湿氧氧化。

干氧氧化是在高温下使氧分子与硅片表面的硅原子反应,生成SiO2起始层,然后氧分子以扩散方式通过SiO2层生成新的SiO2层,使SiO2薄膜继续增厚。

湿氧氧化是在氧气通入炉子前,先通过加热的高纯去离子水,使氧气中携带一定量的水汽。

在湿氧氧化中,既有氧的氧化作用,又有水的氧化作用。

氧化层的生长速率与氧化温度及氧气流中的水汽含量均有关系。

本步骤采用干氧氧化法,氧化后的硅片如图4-6所示。

图4-6干氧热氧化

1.6光刻显影

在硅片背面的氧化层表面涂覆光刻胶,通过光刻将方形槽图案转移到氧化层上。

如图4-7所示。

图4-7第二次光刻显影

1.7各向异性腐蚀

腐蚀是硅微机械加工的最主要的技术,各种硅微机械几乎都要用腐蚀成型。

腐蚀法分湿法腐蚀和干法腐蚀两大类,湿法腐蚀又分为溶液法及阳极法,干法腐蚀分为离子刻蚀、激光加工等。

溶液腐蚀法由于使用简便、成本低、加工效果好、加工范围宽,因而是微机械加工中使用最广的技术。

溶液腐蚀主要依赖于硅的掩蔽性、各向异性和选择性。

掩蔽性指一定的腐蚀液对硅和生长在硅上的某种掩蔽膜的腐蚀速率显著不同,据此可用此膜作掩膜在硅表面腐蚀出所需的形状。

各向异性是指硅的不同晶面具有不同的腐蚀速率,各向异性腐蚀利用硅的不同晶向具有不同的腐蚀速率这一腐蚀特性对硅材料进行加工,在硅衬底上加工出各种各样的微结构。

各向异性腐蚀剂一般分为有机腐蚀剂和无机腐蚀剂两类。

选择性指硅在掺浓硼时对一定的腐蚀液的腐蚀速率将陡降趋于零,可按需要在硅中预扩散一浓硼层作为腐蚀终止层,使腐蚀作用到此层即自行停止

本步骤采用各向异性腐蚀。

保护有压敏电阻的正面,使用KOH溶液腐蚀窗口区域的硅,腐蚀后的硅膜片如图4-8所示。

图4-8各向异性腐蚀

1.8刻蚀去除氧化层

保护硅片的其它地方,使用氢氟酸(HF)刻蚀掉二氧化硅层,,形成空腔,如图4-9所示。

图4-9刻蚀去除氧化层

1.9硅-玻璃键合

键合是指不利用任何黏合剂,只通过化学键和物理作用将硅片与硅片、硅片与玻璃或其他材料紧密结合在一起。

在MEMS技术中,最常用的是硅与硅直接键合和硅与玻璃静电键合技术,还有硅化物键合、有机物键合等等。

在微机械加工中,硅与玻璃或硅与硅的键合迄今都采用阳极键合技术,即将两键合面一起加热,并在键合面间施加一定的电压,在高温、高电场下两键合面形成热密封。

常规的硅与硅键合工艺需要在键合面淀积0.5μm~1μm厚的玻璃膜,然后按硅与玻璃键合的工艺键合。

静电键合技术主要用于玻璃与硅(或金属)之间的键合,其键合界面具有良好的气密性和长期稳定性,可用于微机械系统的封装。

硅-玻璃直接键合后即完成传感器的制作(图4-10)。

图4-10硅-玻璃直接键合

2、超微型压阻式压力传感器

利用体微加工技术,从硅背面形成硅膜片的硅杯式传感器,存在的主要问题是传感器所需芯片的表面积相当大,限制了传感器尺寸更加微型化。

利用面微加工技术,可有效减小所需芯片表面积。

图4-11给出了超微型压阻式压力传感器的主要制造工艺流程。

图4-11超微型压阻式压力传感器制造工艺主要流程

2.1淀积氧化膜

薄膜淀积是硅表面微加工中的一项主要工艺,它包括化学气相淀积(CVD)和物理气相淀积(PVD)。

化学气相淀积,指把含有构成薄膜元素的气态反应剂或液态反应剂的蒸气及反应所需其它气体引入反应室,在衬底表面发生化学反应生成薄膜的过程。

在超大规模集成电路中很多薄膜都是采用CVD方法制备。

物理气相沉积是通过蒸发,电离或溅射等过程,产生金属粒子并与反应气体反应形成化合物沉积在工件表面。

物理气象沉积方法有真空镀,真空溅射和离子镀三种,目前应用较广的是离子镀。

本步骤是在硅片表面淀积一层氧化膜。

淀积之后的硅片如图4-12所示。

图4-12淀积氧化膜

2.2光刻显影

在氧化层表面涂覆光刻胶,通过光刻将方形槽图案转移到氧化层上。

光刻后的硅片如图4-13所示。

图4-13第一次光刻显影

2.3刻蚀硅片形成方槽

采用各向异性腐蚀,使用KOH溶液在窗口区域腐蚀出空腔,然后使用HF溶液将氧化层腐蚀掉。

刻蚀后的硅片如图4-14所示。

图4-14刻蚀硅片形成方槽

2.4键合并减薄

硅-硅直接键合技术(Silicondirectbonding,SDB)是键合技术中提出较晚,但是发展最为迅速,人们研究最多,应用最广泛和最为重要的键合技术之一。

硅-硅直接键合技术就是将两个抛光硅片经化学清洗和活化处理后在室温下粘贴在一起,再经过高温退火处理,使键合界面发生剧烈的物理化学反应,形成强度很大的化学共价键连接,增加键合强度而形成统一整体。

硅-硅直接键合技术工艺简单,两键合片的晶向、电阻率、导电类型可自由选择,且与半导体工艺完全兼容,因此迅速引起了人们的研究兴趣并得到了迅速的发展。

如今,硅-硅直接键合技术已经从制备SOI材料发展到亲水键合、疏水键合、低温键合等新技术,广泛应用于SOI材料,功率器件和MEMS器件等领域[6],是一项充满活力的高新技术。

具体做法是,将上下两硅片洗净,贴合后高温(700-800度)处理,使上下两硅片直接见合成一个整体,然后将上硅片减薄至所需要的厚度。

如图4-15所示。

图4-15键合、减薄

2.5光刻显影

在上硅片表面涂覆光刻胶,通过掩膜版将图形转移到硅片上,如图4-16所示。

图4-16第二次光刻显影

2.6离子注入形成压阻

用光刻胶作掩膜,在硅膜片上通过离子注入杂质(如掺硼)形成压敏电阻,即可制成超微型压力传感器。

如图4-17所示。

图4-17离子注入形成压阻

五、两种制造工艺的比较

硅杯式压阻压力微传感器采用的是双面加工的体微加工技术,而超微型压阻式压力传感器采用的是单面加工的面微加工技术。

两种工艺对比如下:

(1)面微加工技术为单面加工,克服了硅杯式需双面加工的一些缺点;

(2)单面加工的优点是膜片的支撑可以很小,从而可以有效的减小芯片面积,芯片尺寸小可以使每个硅片上的芯片数增多,相对可降低造价;

(3)Si-Si键合工艺避免了不同材料匹配的热应力,有利于提高传感器的稳定性。

六、结语

硅压阻式压力微传感器结构简单,制造不难,桥路直接输出电压,阻抗低,接口电路简单,输出线性度高。

压敏电阻一般用离子注入法制作在膜表面内,也可以淀积在膜表面上。

相对于硅杯式压阻压力微传感器,超微型压阻式压力传感器采用面加工技术,制造工艺相对简单,芯片面积小,造价低,而且稳定性高。

参考文献:

【1】刘广玉.微传感器设计、制造与应用[M]北京:

北京航空航天大学出版社,2008:

70-83

【2】梅涛伍小平.微机电系统[M]北京:

化学工业出版社,2003:

14-30

【3】SamiFranssila[芬兰].IntroductiontoMicrofabrication[M]陈迪等译北京:

电子工业出版社,2006:

80-112

【4】王振龙.微细加工技术[M]北京:

国防工业出版社,2005:

152-175

【5】洪永强等.微电子机械系统及硅微机械加工工艺[J]1871994-2007ChinaAcademicJournalElectronicPublishingHouse.

【6】章吉良等.微传感器:

原理、技术及应用[M]上海:

上海交通大学出版社,2005:

32-50

【7】孙以材等.压力传感器的设计制造与应用[M]北京:

冶金工业出版社,2000:

35-38

【8】苑伟政,马炳和.微机械与微细加工技术[M]西安:

西北工业出版社,2000:

134-147

【9】刘广玉等.微机械电子系统及其应用[M]北京:

北京航空航天大学出版社,2003:

1-20