第二章第二节龙刨控制电路工作原理分析Word下载.docx

《第二章第二节龙刨控制电路工作原理分析Word下载.docx》由会员分享,可在线阅读,更多相关《第二章第二节龙刨控制电路工作原理分析Word下载.docx(21页珍藏版)》请在冰点文库上搜索。

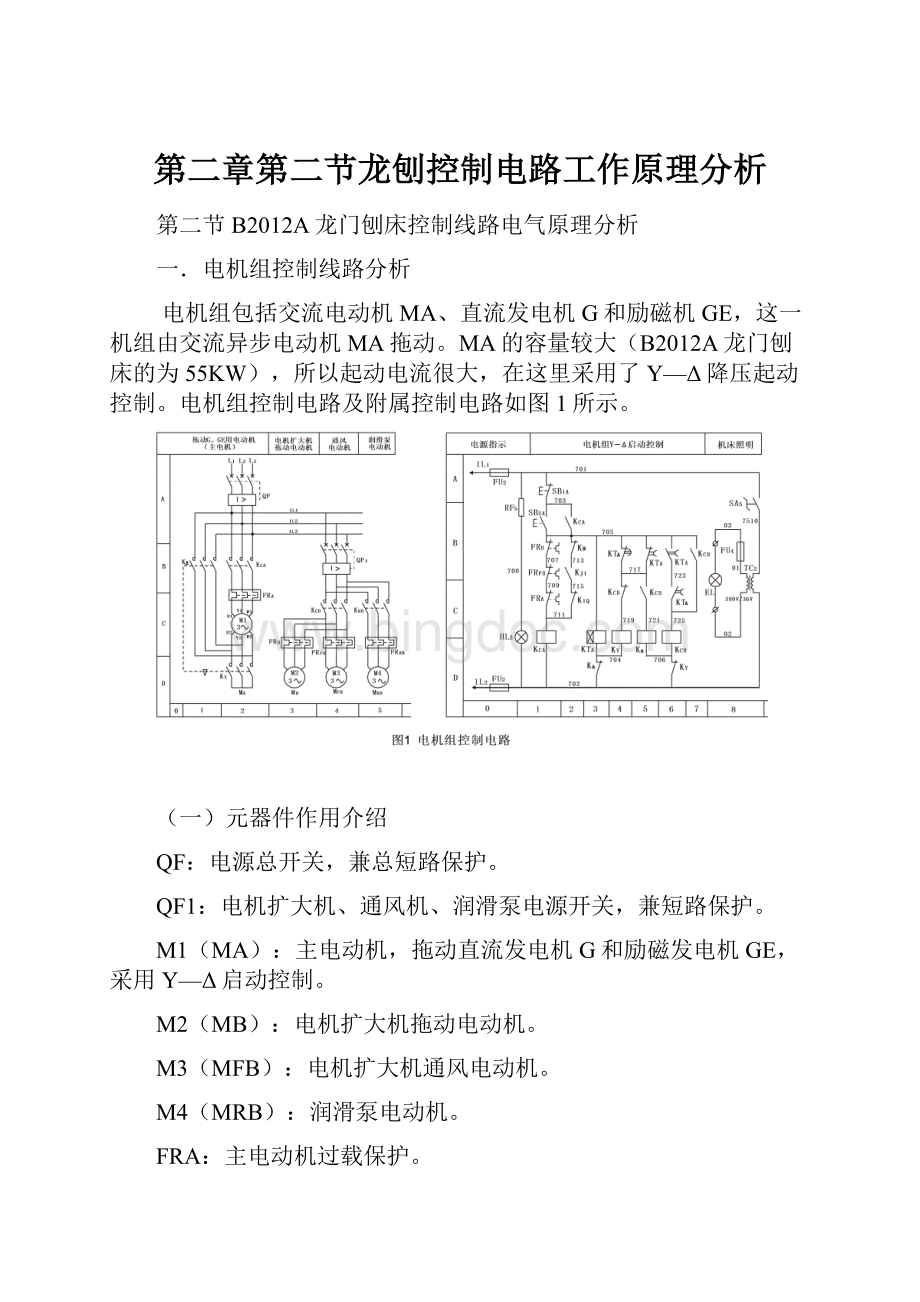

电机扩大机通风电动机(MFB)过载保护。

FRRB:

润滑泵电动机(MRB)过载保护。

KCA:

主电动机(MA)电源控制。

KY:

主电动机(MA)Y形启动控制。

KΔ:

主电动机(MA)Δ形运行控制。

KCB:

电机扩大机拖动电动机(MB)和通风电动机(MFB)运行控制。

KRB:

润滑泵电动机(MRB)运行控制。

KTA:

主电动机(MA)Y启动控制。

KTΔ:

主电动机(MA)Δ运行控制。

(二)工作原理分析

1、起动控制:

合上QF、QF1,引入三相交流电源,电源指示灯HL2亮。

2、停止控制

按下停止按钮SB1A,接触器KCA因线圈失电而释放,KCA(A,703-705)断开自锁,因而接触器KΔ和KCB均因线圈失电而释放,电机组便停止运行。

3、几点说明

(1)在线路中设置了KTΔ,目的是只有在励磁机(GE)所建立的电压足够(75%UN)时,KTΔ才能吸合,随后接触器KCB和KΔ才能吸合,保证直流电动机的励磁电压足够时,才能接通工作台控制回路(由KΔ(B,101-103)联锁),防止在直流电动机M没有励磁电压或很小励磁电压运行,产生“飞车”事故。

(2)KM(705-713)、KJ1(713-715)、K1Q(715-711)三个触点串联后与FRB、FRFB、FRA三相热继电器常闭触点并联,它们的作用是:

在工作台自动运行时,自动工作继电器KJ1吸合,因此KJ1(713-715)闭合,这时过载不会立即停车,只有当后退换向时,后退换向继电器K1Q吸合,其常闭触点K1Q(715-711)断开,接触器KCA才因线圈失电而释放,电动机MA停止,即若发生过载时,工作台必须停在后退末了位置,以防止中间停车造成刀具和工件的损伤。

当磨削加工时,磨削继电器KM吸合,其常闭触点KM(505-713)断开,热继电器一动作,接触器KCA因线圈失电而立即释放,电机组立即停止,以防止磨削速度低,过载时间太长而烧坏电动机。

二.刀架控制线路分析

1、B2012A龙门刨床共有四个刀架。

其中两个垂直刀架,一个左侧刀架,一个右侧刀架。

两个垂直刀架由同一个电动机MC拖动,右侧刀架由电动机MY拖动,左侧刀架由电动机MZ拖动。

刀架控制线路如图2所示。

2、刀架的控制线路能实现刀架的快速移动和自动进刀。

3、刀架的进给机构采用紧张环,依靠紧张环转动角度的大小来控制每次的进刀量。

在每次进刀完成后,利用刀架拖动电机反向旋转使紧张环复位,为第二次进刀作好准备。

4、当需要刀架配合工作台实现自动进刀时,利用机械手柄使行程开关的触点SQC1、SQY1、SQZl断开,SQC2、SQY2、SQZ2闭合。

下面分析其刀架的动作。

(一)垂直刀架控制

两个垂直刀架电动机的正反转由接触器KQC和KHC控制。

KQC吸合时,电动机MC正转,进行进刀。

KHC吸合时,电动机MC反转,进刀机构复位(注意不是抬刀),为下一次进刀作准备。

进刀时可以自动进给,也可以快速移动(亦称为手动进刀,用作调整刀架位置)。

自动进给和快速移动,以及进刀方向(左、右、上、下四个方向)都由装在刀架进刀箱上的机械手柄来选择。

1、自动进刀:

操作手柄转到自动进刀位置,压下行程开关SQC,其常闭触点SQC(A,301-303)断开快速移动控制回路;

其常开触点SQC(A,101-305)闭合,接通自动进刀回路,为自动进刀作好准备。

当工作台后退换向时,后退换向继电器K1Q因线圈得电而吸合,其常开触点K1Q(A,303-305)闭合,接触器KQC线圈得电吸合,垂直刀架电动机MC正转,进行进刀;

后退换向结束后,后退换向继电器K1Q因线圈失电而释放,进刀结束,具体进刀量由机械机构控制。

当工作台前进到前进换向时,前进换向继电器K1H因线圈得电而吸合,其常开触点K1H(A,305-307)闭合,接触器KHC因线圈得电而吸合,垂直刀架电动机MC反转,带动刀架机构复位,为下次进刀作准备。

2、快速移动(手动进刀):

快速移动操作是在刨台没有自动循环的情况下进行控制的。

将操作手柄转到快速移动位置,行程开关SQC释放,其常闭触点SQC(A,301-303)复位闭合,接通快速移动回路。

按下按钮SB3A,接触器KQC因线圈得电而吸合,垂直刀架电动机MC正转,刀架按所需的方向快速移动。

放开SB3A,接触器KQC因线圈失电而释放,MC停止运行,快速移动结束。

调整时,刀架电动机只作正转,不作反转,而快速移动的方向通过机械机构进行变换,由操作手柄选择。

(二)左侧刀架和右侧刀架控制

左侧刀架和右侧刀架的控制线路与垂直刀架的控制线路基本相同,控制原理也相同。

只有两点不同:

一是左侧刀架和右侧刀架只能上下移动,不能左右移动;

二是在控制电路中,左侧刀架和右侧刀架回路中多了两个限位开关的常闭触点S4HX(612-610)与S5HX(610-608)和横梁上升控制按钮的常闭触点SB6A(608-102)。

当左侧刀架或左侧刀架向上移动时,或横梁向下移动时,只要碰到限位开关S4HX或S4HX时,这两个刀架电动机控制电路立即断开,刀架下能再移动,以免与横梁互撞。

(三)刀架控制电路中的联锁

(1)在垂直刀架、左侧刀架和右侧刀架控制中,自动进给与快速移动是不能同时进行的,即必须要具有联锁保护,这个联锁是通过行程开关SQC、SQZ、SQY来实现的。

(2)工作台自动循环时,自动工作继电器KJ1吸合,其常闭触点(101-345)断开,刀架不能进行调整。

(四)抬刀控制电路分析

当工作台在返回行程时,为了防止刀具与工件表面的损伤,所以B2012A龙门刨床上设置了抬刀控制电路,如图3所示。

抬刀是电磁铁线圈通电,用推销顶开抬刀板来实现。

由于抬刀控制电路要频繁动作,所以接触器用直流线圈,抬刀电磁铁线圈也是直流的,由励磁机GE供电。

具体要使哪个刀架能抬起,可将转换开关SA1、SA2、SA3和SA4中的相应开关转到接通位置。

(1)原理分析后退时,后退继电器KH吸合,其常开触点KH(1-5)闭合,抬刀接触器K2H因线圈得电而吸合,其常开触点K2H(1-5)闭合自锁。

K2H(1-11)和K2H(12-2)两个常开触点闭合,接通抬刀回路,当SA1、SA2、SA3和SA4接通时,相应的电磁铁得电,用推销顶开抬刀板,刀架就抬起。

当工作台前进时,前进继电器KQ吸合,其常闭触点KQ(5-7)断开,抬刀接触器K2H因失电而释放,垂直刀架靠自重落下,左侧刀架和右侧刀架靠压簧拉回。

与抬刀电磁铁线圈并联的电阻是放电电阻,防止电磁铁线圈断电时感应出的高压将线圈的绝缘击穿。

(2)抬刀时的联锁抬刀接触器K2H有一自锁触点K2H(1-5),使后退时接触器身锁。

舅果后退时按下工作台停止按钮,后退继电器KH释放,但因抬刀接触器K2H有自锁而仍保持吸合状态,这样就可避免此时刀具落下使刀具或工件表面碰伤。

三.横梁升降控制线路分析

为了适应加工不同高度的工件,横梁可以在两个立柱上垂直升降。

横梁上升时,能自动地进行放松→上升→夹紧的过程。

横梁下降时,除了能自动地进行放松→下降→夹紧外,还要求在下降到所需位置时稍微回升下,目的在于消除传动丝杆与丝母间的间隙,防止横梁不平。

横梁的升降由电动机MH拖动,夹紧与放松由电动机MJ拖动,上升或下降距离由按钮SB6A和SB7A控制,控制线路如图4所示。

1、横梁的上升控制

按横梁上升按钮SB6A,继电器KJOH通电吸合,KJOH常开触点(B,621-623)闭合,接触器KHJ通电吸合,电动机MJ反转,放松横梁。

当横梁完全放松时,行程开关S6HX的触点S6HX(B,101-621)断开,KHJ断电释放,电动机MJ停转。

同时,由于触点S6HX(B,101-601)闭合,接触器KQH通电吸合,电动机MH正转,横梁上升。

当横梁上升到所需的位置放松按钮SB6A时,继电器KJOH断电释放,KJOH常开触点(B,601-605)断开,接触器KQH断电释放,电动机MH停转,横梁停止上升。

同时KJOH常闭触点(B,601-613)闭合,接触器KQJ又通电吸合,电动机MJ正转,使横梁夹紧。

同时,行程开关S6HX的触点S6HX(B,101-601)断开,SBHX(B,101-621)恢复闭合状态。

随着横梁的不断夹紧,电动机MJ的电流也逐步增大,当横梁完全夹紧时,电动机MJ的电流就增大到使电流继电器FA2动作的数值,FA2吸合,FA2常闭触点(B,101-617)断开,接触器KQJ断电释放,电动机MJ停转,横梁上升完毕。

同时,指示灯HL熄灭。

2、横梁的下降控制

按横粱下降按钮SB7A时,首先产生与上述横梁放松的相同动作。

即继电器KJOH通电吸合,KJOH常开触点(B,621-623)闭合,接触器KHJ通电吸合,电动机MJ反转,放松横梁。

同时,由于S6HX(B,101-601)闭合,接触器KHH通电吸合,电动机MH反转,横梁下降。

KHH常开触点(B,102-191)闭合,延时释放继电器KTH动作,KTH常开触点(B,603-601)闭合,为横梁下降后的回升作好准备。

当横梁下降到需要的位置时放开按钮SB7A,KJOH和KHH相继断电释放,电动机MH停止运转,横梁不再下降。

同时,由于KHH常开触点(B,102-191)断开,继电器KTH断电延时释放。

又由于KJOH常闭触点(B,601-613)闭合,接触器KQJ通电吸合,电动机MJ正转,使横梁开始夹紧。

同时,KQJ常开触点(B,605-603)闭合,接触器KQH通电吸合,电动机MH正转,使横梁在夹紧的过程中同时回升。

当KTH(B,601-603)触点断开时,横梁回升停止。

调节KTH的延时释放时间,就可以调节横梁下降后回升的距离。

横梁的夹紧程度,可改变电流继电器FA2的动作电流值来调节。

横梁下降时设置回升环节,是为了消除带动横梁的丝杠与螺母之间的间隙,防止横梁歪斜。

3、横梁升降电路中的联锁

(1)工作台在自动循环时,自动工作继电器KJ1吸合,其常闭触点KJ1(101-345)断开,横梁不能升降。

(2)控制线路中横梁上升按钮SB6A和横梁下降按钮SB7A都使用复合按钮,它们之间有机械联锁,接触器KQH和KHH的常闭触点不有电气联锁,这样横梁升降电动机主电路中正反转不会同时接通,以免发生短路。

(3)横梁升降都有限位开关保护。

横梁上升由限位开关S3HX限位,防止上升过头。

横梁下降由行程开关S4HX和S5HX限位,防止横梁与左右侧刀架互撞。

(4)横梁松开接触器KHJ有自锁触点KHJ(621-623),这样可以保证即使横梁在未松完时,放开上升按钮SB6A或放开下降按钮SB7A,也会先把横梁完全松开后再把横梁夹紧。

因为在横梁放松时,若放开按钮SB6A或SB7A,虽然继电器KJOH因线圈失电而释放,但横梁放松接触器KHJ因已自锁而仍吸合,夹紧电动机MJ反转,继续放松横梁。

横梁松开完毕时机械部分压下行程开关S6HX,其常闭触点S6HX(101-621)断开,横梁放松接触器KHJ因线圈失电而释放,夹紧电动机MJ失电停转;

同时,S6HX(101-601)常开触点闭合,因继电器KJOH(601-613)常闭触点已闭合,接触器KQJ因线圈得电而吸合,其主触点闭合,夹紧电动机MJ正转,将横梁夹紧,一直到过电流继电器KI2动作为止。

由于在此过程中,时间继电器KTH的线圈并未吸合过,所以即使原来是按下下降铵钮SB7A,松开按钮也没回升过程。

四.工作台(刨台)控制线路分析

1、工作台的运行规律工作台的控制,有步进、步退、前进、后退、减速、换向等控制环节。

要掌握工作台控制电路,必须先了解工作台的运行规律。

图5是工作台速度图,其中0-t1为工作台前进起动阶段,t1-t2为刀具慢速切入阶段,t2-t3为加速到稳定工作速度阶段,t3-t4为前进稳定工作速度阶段,t4-t5为减速退出工件阶段(前进减速),t5-t6为反接制动到后退起动阶段(前进换向),t6-t7为后退稳定工作速度阶段,t7-t8为后退减速阶段(后退减速),t8-t9为后退反接制动阶段(后退换向)。

2、采用减速环节的理由是:

1)为减小切入工件时对刀具的冲击,延长刀具使用寿命,要求刀具以较低的减速速度切入元件,然后再加速到规定的切削速度,若切削速度与冲击为刀具所能承受,或在精加工时不希望速度有变化,则亦可不用慢速切入。

2)某些脆性材料,在刀具高速切出时工件边缘容易产生崩裂。

为了保证工件边缘的平整,在切出前把切削速度变到减速速度。

3)高速反向前先减速后再反向,能减小反向时所需的制动转矩,从而减小反向时传动机构中的冲击与对供电电网的冲击。

4)减小高速反向时的越位,保证机床在各种速度下反向时的越位稳定,在反向前先将速度变至减速速度,然后再反向。

通常减速速度为机床最高速度的1/4~1/5。

3、六个行程开关龙门刨床工作台要按图5所示的规律运动,是由安装在床身侧的六个行程开关来控制的。

工作台侧面的燕尾槽中安装了四个撞块,工作台在运动过程中依靠这四个撞块去碰撞相应的行程开关,从而实现工作台的自动工作。

行程开关的位置与撞块之间的关系如图6所示。

(注:

图示为模拟机床中往复机构(工作台)与行程开关的位置关系,并非实际机床的位置,实际机床的位置图可参阅有关资料。

)工作台自动循环动作与速度图如图7所示。

4、工作台的控制线路能完成下列动作:

(1)能使工作台“步进’’或“步退”;

(2)按工作台“前进”或“后退”按钮,能使工作台按照规定的速度图,完成自动的往复循环;

(3)在工作台运行时,可以利用调速手柄实现调速;

(4)能根据工件加工的需要选择不同的速度图;

(5)具有必需的联锁保护。

(一)工作台的“步进”与“步退”控制

1、工作台“步进”时,交流控制元件有:

SB8A、KQ、KT。

工作台“步退”时,交流控制元件有:

SB12A、KH、KT。

2、“步进”与“步退”时的直流回路图8所示。

3、工作台的“步进”或“步退”当主拖动机组MA起动完毕后,接触器

的常开触点(101—103)闭合,这样为工作台控制线路工作做好准备。

4、工作原理:

⑴按压工作台“步进”按钮SB8A,继电器KQ线圈通电吸合,⑵KQ的常开触点(1,3)闭合,时间继电器KT吸合,KT延时闭合的动断触点(S1AG,270)与(WC32,280)断开,断开了放大机的欠补偿回路和发电机的自消磁回路。

⑶同时,KT的延时断开的动合触点(1,201)与(2,204)闭合,使放大机控制绕组OⅢ中加入给定电压。

⑷由于继电器KQ的常闭触点(240-242)是断开的,这时交磁放大机控制绕组OⅢ中的电流回路是:

由电源正极→207→R5T→电位器R2→S2→G1→OⅢl→OⅢ2→250—230—210→电源负极。

⑸实际上这时加在控制绕组OⅢ中的给定电压,是电位器R1上207与210两点之间的电位差。

⑹由于给定电压比较小,加上有限流电阻R5T的限制,所以工作台“步进”速度不快,这样速度对于在加工工件时调整机床是合适的。

⑺减小电阻R5T的阻值,可以使工作台“步进”速度提高,增大R5T的阻值,可以使工作台“步进”速度降低。

⑻电阻R5T和R6T在工作台停车瞬间,同时有限制流过控制绕组OⅢ中反向去磁电流的作用,所以其阻值不宜调得太小,否则会使工作台停车时制动太强烈。

一般情况下,在机床出厂时,这两个电阻已由生产厂调好,不宜轻易去改变,其阻值大约为100—200Ω。

⑼松开SB8,SB8自动复位,这时继电器KQ就断电释放,KQ的常开触点(1—3)断开,时间继电器KT断电,KT延时断开的动合触点(1—201)与(2—204)延时断开,KT延时闭合的动断触点(S1AG,270)与(OⅢ2—280)延时闭合。

由于给定电压被断开,交磁放大机的欠补偿回路和发电机的自消磁回路被接通,工作台迅速制动,并防止了工作台的“爬行”。

⑽给定电压回路中加入时间继电器KT触点的目的,是为了工作台从正向自动转换到反向时继电器KQ与KH能有转换时间;

从而避免R—Q和R—H上的电源被切断。

工作台“步退”情况与“步进”相似,读者可自行分析。

(二)工作台的自动循环控制

工作台循环工作的条件为:

主拖动机组MA已起动完毕,横梁已夹紧;

油泵已经工作;

并且机床润滑油供给情况正常;

压力继电器KP的触点(B,129-131)闭合。

假定工作台停在返回行程终了的位置上,限位SHH和SHJ被压。

1、按工作台“前进”按钮SB9A,继电器KJI通电吸合,KJI的常开触点(B,107-129)闭合使KJI自保,(B,111-113)闭合,使继电器KQ通电吸合。

而在直流调速电路中KJI的触点(C,200-240)断开,(C,200-220)闭合,断开工作台调整回路,接通自动工作回路。

2、前进接触器KQ的常开触点(C,1-3)闭合,KT吸合,KT触点(C,S1AG-270)及(C,280-WC32)断开,断开交磁放大机欠补偿回路和发电机的自消磁回路。

KT延时断开的动合触点(C,1-201)及(C,2-204)闭合,使调速电位器接通电源。

3、工作台慢速切入:

当机床加工工件需要有慢速切入时,将SA6(B)处于接通的位置上,在K1Q的常开触点(B,161-163)闭合时,继电器KJ线圈通电吸合。

KQ(C,220-225)、KJ(C,225-237)闭合,KJ(C,223-225)断开,交磁放大机控制绕组OⅢ中便加入给定电压。

交磁放大机在强迫励磁作用下,输出电压迅速升高达到稳定慢速时的数值,工作台也随之迅速起动并达到稳定的转速。

这时控制绕组OⅢ中励磁电流的回路是:

由电源正极1→231→RT3→237→225→220→200→R2→OⅢ1→OⅢ2→RbQ的全部电阻及RbH的部分电阻→210→电源负极2。

见图9

加在控制绕组OⅢ中的给定电压是231与210两点之间的电位差,由于这时给定电压比较小,同时控制绕组OⅢ回路中又串入了较大的电阻,所以工作台被限制在慢速下运行,刀具在工作台慢速下切入工件。

交流回路控制元件有:

SB9A、KJ1、KQ、K1Q(此时SHH处于闭合)、KJ。

4、工作台前进稳定工作:

工作台继续前进,撞块离开限位SHH,限位SHH松开,触点SHH(B,119-153)断开,继电器K1Q断电释放,K1Q的常开触点(B,161-163)断开,继电器KJ断电释放。

K1Q(C,230-250)和KJ(C,225-OⅢ2)恢复闭合状态。

KJ的常开触点(C,225-237)断开,常闭触点(C,223-225)恢复闭合,断开工作台的慢速回路,工作台加速到由调速电位器R—Q的手柄位置所决定的正常工作速度运行。

这时控制绕组OⅢ中的励磁电流回路是:

电源正极1→R—Q的手柄→RT1→223→225→220→200→OⅢ1→OⅢ2→210→电源负极2。

见图10

调速电位器R—Q的手柄向203或205方向移动,可以使工作台的速度升高或降低。

交流回路元件有:

SB9A、KJ1、KQ

5、工作台前进减速:

工作台在前进行程将结束,刀具将离开工件时,撞块碰撞限位SQJ,触点SQJ(B,129-159)闭合,继电器KJ又通电吸合。

如上所述,当KJ吸合时,工作台又降到慢速运行。

这时一方面使得刀具在工作台慢速下离开工件,避免工件边缘的崩裂,另一方面又可使工作台反向时比较平稳,减小反向时工作台的越位。

·

行程开关SQJ的触点SQJ(C,212-210)断开,将电阻RbH全部串入控制绕组OⅢ中,以限制减速,使反向过程中主回路的冲击电流不致过大,因而也减小了对传动机构部分的冲击。

这时控制绕组OⅢ中励磁电流的回路与工作台慢速切入时的回路相似。

(见图9)

前进减速时,SQJ闭合,交流回路控制元件有:

KJ1、KQ、KJ。

6、工作台前进换向(反接制动及后退起动)及抬刀:

当刀具已离开工件,工作台工作行程结束时,撞块碰限位SQH,触点SQH(B,107-109)断开,继电器KQ断电释放。

触点SQH(B,129-135)闭合,继电器K1H吸合。

KQ的常开触点(C,220-225)断开控制绕组OⅢ正向励磁回路,KQ的常闭触点(B,123-125)闭合;

使继电器KH通电吸合,同时KQ的常闭触点(B,157-163)闭合,为工作台返回结束前的减速作好准备。

继电器KH的常闭触点(B,159-163)断开,使继电器KJ断电释放,保证工作台以调速电位器R—H的手柄位置所决定的高速返回。

KH的常开触点(C,220-226)闭合,接通了控制绕组OⅢ的反向励磁回路,交磁放大机输出较高而极性相反的电压加在发电机的励磁绕组上,工作台迅速制动,并自动反向运行。

同时KH的常开触点(C,1-5)闭合,接触器K2H通电吸合,常开触点(C,1-11)、(C,2-12)闭合,接通了抬刀电磁铁,刀架在工作台返回行程时,自动抬起。

继电器K1H的常开触点(A,305-307)、(405-407)、(505-507)闭合,接通相应的接触器,刀具实现自动进刀。

工作台返回行程时,控制绕组OⅢ中的励磁电流回路是:

电源正极1→210→电阻RbH全部及RbQ部分→OⅢ2→OⅢl→S2G→R2→200→RT2→R—H→电源负极2。

这时加在控制绕组OⅢ的给定电压为210和调速电位器R—H调速手柄之间的电位差,由于极性相反,电压又较大,故使工作台以较高的速度返回。

7、工作台后退稳定工作:

工作台继续后退,撞块离开限位SQH触点SQH(B,129-155)断开,继电器KlH断电释放,它的常闭触点(C,210-230)闭合,短接了串在控制绕组OⅢ回路中的电阻RbH及RbQ工作台高速后退。

同时K1H的常开触点(A,305-307)、(A,405-407)、(A,505-507)断开,使相应的刀架拖动电动机停止。

控制绕组OⅢ中的励磁电流回路见图11

工作台后退控制时的交流回路元件有:

SB11A、KJ1、KH

8、工作台后退减速:

工作台减速在工作台返回行程将结束时,撞块限位SHJ,触点SHJ(B,129-157)闭合,继电器KJ通电吸合,KJ(C,224-226)断开,KJ(C,226-238)闭合,接通慢速回路,工作台以慢速运行。

减速的目的与上述一样。

在减速运行和反向过程中,由于KJ的常闭触点(C,OⅢ2-250)断开,电阻RbH及RbQ被串入控制绕组OⅢ的回路:

以防止在过渡过程中主回路电流太大,电动机制动太强烈。

控制绕组OⅢ中的励磁电流回路见图12

工作台后退减速时,SHJ闭合,交流回路控制元件有:

KJ1、KH、KJ

9、工作台后退换向:

工作台返回行程结束时,撞块碰限位SHH,触点SHH(B,107-119)断开,继电器KH断电释放。

它的常闭触点(B,113-115)闭合,继电器KQ通电吸合。

KH的常开触点(C,220-226)断开,KQ的常开