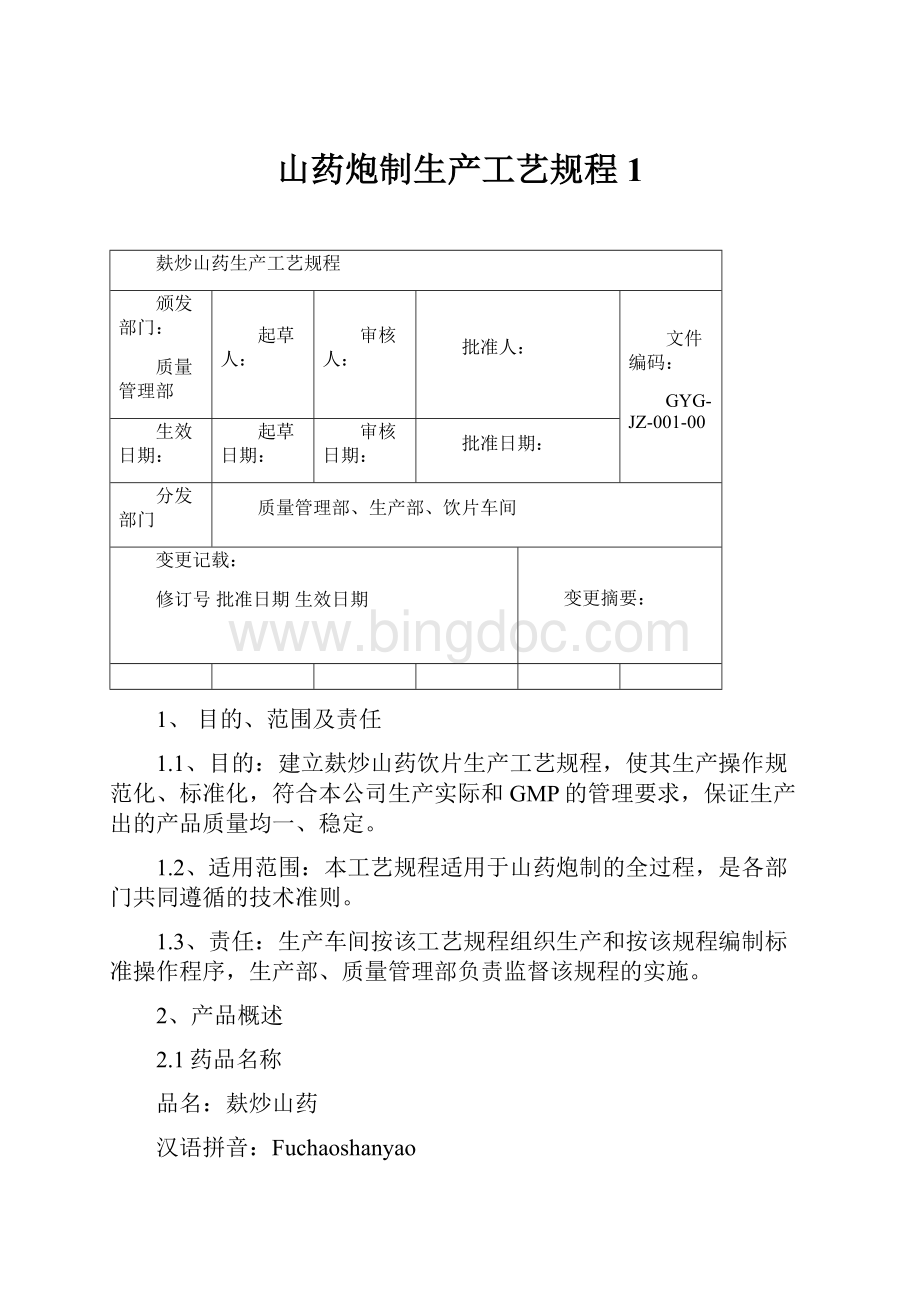

山药炮制生产工艺规程1Word文档下载推荐.docx

《山药炮制生产工艺规程1Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《山药炮制生产工艺规程1Word文档下载推荐.docx(26页珍藏版)》请在冰点文库上搜索。

统/斜片

2.7包装规格:

无毒聚乙烯塑料半透明袋装,1㎏/袋。

2.8有效期:

暂定18个月。

2.9贮藏:

置通风干燥处,防蛀。

3、法定制法和依据

3.1法定制法:

除去杂质,分开大小个,泡润至透,切厚片,干燥,炒制。

3.2依据:

3.2.1《中国药典》2010年版

3.2.2《湖北省中药饮片炮制规范》2009年版

3.2.3《中药饮片认证检查项目》二00三年版

3.2.4《全国中药炮制规范》

3.2.5《中药饮片质量标准通则(试行)》(国家中医药管理局颁布)

4、生产工艺流程图

4.1生产工艺流程图

5、生产操作过程

5.1入库验收

5.1.1进厂原药材每件外包装上应有标记,标明品名、数量、产地等。

5.1.2外包装应无破损、受潮、水渍、霉变、鼠咬等现象。

5.1.3质量检验合格后,仓库保管员核对品名、件数,对每一件进行称重,正常入库。

5.2领料

5.2.1向仓库领料时,应同发料人一起复核所领料的品名、来货编号、数量、质量,然后双方在领料单上签字。

如不符合质量要求可拒绝领料,并向有关质量人员反映,待解决后领取。

注意:

应对山药原料产地、采收季节、贮存期限进行验收,山药贮存期超过1年的,可拒绝领料。

5.3净制操作工序

5.3.1净制准备

5.3.1.1仔细阅读批生产指令;

5.3.1.2检查净制间清场状态标志;

5.3.1.3检查设备、计量器具状态标志;

5.3.1.4检查生产用容器、用具清场状态标志;

5.3.1.5以上各项均具有清场合格标志,开始净制操作。

5.3.2净制操作

5.3.2.1领取待净制原药材,领料时,应逐件核对品名、来货编号、数量、产地、外观质量。

如发现与生产指令不符的,拒绝领用。

核对无误后,将领取的原药材移至净制岗位。

5.3.2.2执行《净制标准操作规程》,把药材倾置在中药材净制台上进行净制;

5.3.2.2.1除去泥沙、灰屑等杂质;

5.3.2.2.2除去残留非药用部分;

5.3.2.2.3除去霉变、虫蛀等异变药材,并将药材按大小、长短、粗细分档处理;

分档:

按药材主根直径分档。

山药原药材直径一般在1.5~6㎝,直径在4~6㎝者为大档,直径在2.5~4㎝者为中档,2.5㎝以下者为小档。

5.3.2.3将净制好的药材以专用容器盛放,检验合格后,移只至净制周转区,挂上状态标志;

5.3.2.4计算物料平衡;

5.3.3清场

5.3.3.1清除现场所有生产指令、记录;

5.3.3.2清除净制台及设备残留物、杂物;

5.3.3.3清洗物料周转容器和工作用具;

5.3.3.4打扫工作间卫生,将所有废弃杂物移至废物桶。

5.4切制操作工序

5.4.1洗药

5.4.1.1洗药准备

5.4.1.1.1仔细阅读批生产指令;

5.4.1.1.2检查洗药间清场状态标志;

5.4.1.1.3检查洗药设备、计量器具状态标志;

5.4.1.1.4检查生产用容器、用具清场状态标志;

5.4.1.1.5以上各项均具有清场合格标志,开始洗药操作。

5.4.1.2洗药操作

5.4.1.2.1领取待洗涤药材,核对品名、批号、规格、数量;

5.4.1.2.2将领取好的药材移至洗涤岗位上;

5.4.1.2.3设置好洗涤转速3转/分钟;

5.4.1.2.4洗药机出料口放置一辆不锈钢沥水推车;

5.4.1.2.5打开水泵,药材自动送到洗药筒里翻洗。

5.4.1.2.6若翻洗到出料口处药材没洗干净,将正转停止,停稳后,再开反转。

药材翻洗转到加料斗处,停止反转,停稳后,开顺转,如此反复翻洗至药材无泥沙土,出水管水质澄清,方可放下药材。

5.4.1.2.7用温水浸泡2~4小时至六、七成透,取出。

5.4.1.3清场

5.4.1.3.1清除现场所有生产指令、记录;

5.4.1.3.2清除设备残留物、杂物;

5.4.1.3.3清洗物料周转容器和工作用具;

5.4.1.3.4打扫工作间卫生,将所有废弃杂物移至废物桶。

5.4.2润药

5.4.2.1洗药准备

5.4.2.1.1仔细阅读批生产指令;

5.4.2.1.2检查洗药间清场状态标志;

5.4.2.1.3检查洗药设备、计量器具状态标志;

5.4.2.1.4检查生产用容器、用具清场状态标志;

5.4.2.1.5以上各项均具有清场合格标志,开始润药操作。

5.4.2.2润药操作

5.4.2.2.1核对药材品名、批号、数量;

5.4.2.2.2浸润前检查浸润罐盖及密封性是否良好,绝不允许有滴漏现象;

5.4.2.2.3开启空压机总阀,待空压>0.6Mpa时,再打开空压机,然后开盖升药,待升药完毕后,则按逆顺序操作;

5.4.2.2.4开启真空泵10~15分钟左右,待真空达到0.06Mpa时,关闭;

5.4.2.2.5打开进水总阀,设定进水量控制仪,待自动停止后,再关进水总阀;

5.4.2.2.6打开空压机阀门,缓慢将空气加入罐内。

待罐内压力在0.3~0.4Mpa时,再关闭阀门;

5.4.2.2.7打开电加热阀门,将循环水罐装满水,然后开启温控仪,温度控制在55~60℃;

5.4.2.2.8开启循环水泵进行夹套保温15~20分钟后,排罐内空气。

5.4.2.2.9浸润结束后,按逆序执行开盖下药。

5.4.2.3清场

5.4.2.3.1清除现场所有生产指令、记录;

5.4.2.3.2清除设备残留物、杂物;

5.4.2.3.3清洗物料周转容器和工作用具;

5.4.2.3.4打扫工作间卫生,将所有废弃杂物移至废物桶。

5.4.3切制

5.4.3.1切制准备

5.4.3.1.1仔细阅读批生产指令;

5.4.3.1.2检查切药间清场状态标志;

5.4.3.1.3检查切药设备、计量器具状态标志;

5.4.3.1.4检查生产用容器、用具清场状态标志;

5.4.3.1.5以上各项均具有清场合格标志,开始切药操作。

5.4.3.2切制操作

5.4.3.2.1领取待切药材,领料时,应逐件核对品名、产品批号、数量。

核对无误后,将领取的药材移至切药岗位;

5.4.3.2.2以ZQY-100型转盘式切药机进行切制,执行《切制标准操作规程》、《ZQY-100型转盘式切药机标准操作规程》;

5.4.3.2.3将切药机进行调试,刀口调至规定要求;

5.4.3.2.4切制规格:

切厚片,厚度:

2-4mm(以潮片测量),不得超过该标准的1㎜;

1、切片时片型是否有异状,如发生异状或遇到意外(碰到石块、铁片等)应立即停车换刀或校正机器。

2、切好后的潮片待烘时间不得超过8小时,如不能及时干燥,将潮片摊在竹匾中置于通风阴凉处。

5.4.3.2.5切好的饮片以专用容器盛接,经检验合格,移至周转区,悬挂状态标志;

5.4.3.3清场

5.4.3.3.1清除现场所有生产指令、记录;

5.4.3.3.2清除切药机残留物、杂物;

5.4.3.3.3清洗物料周转容器和工作用具;

5.4.3.3.4打扫工作间卫生,将所有废弃杂物移至废物桶。

5.5干燥操作工序

5.5.1干燥准备

5.5.1.1仔细阅读批生产指令;

5.5.1.2检查干燥间清场状态标志;

5.5.1.3检查干燥设备、计量器具状态标志;

5.5.1.5以上各项均具有清场合格标志,开始干燥操作。

5.5.2干燥操作

5.5.2.1领取待干燥药材,领料时,应逐件核对品名、产品批号、数量。

核对无误后,将领取的药材移至干燥岗位;

5.5.2.2执行《干燥标准操作规程》、《DW-1.6-10型带式干燥机标准操作规程》;

5.5.2.3设定干燥温度:

75~80℃;

设定带速:

无级变速器随时调整带速;

5.5.2.4药材要均匀平铺于传送带上,铺层厚度2~5㎝;

5.5.2.5将干燥好的饮片在摊凉间摊凉,凉好后用筛药机或20目筛筛去灰屑,再以专用容器盛放,检验合格后移至干燥周转区,挂上状态标志;

5.5.2.6计算物料平衡;

5.5.3清场

5.5.3.1清除现场所有生产指令、记录;

5.5.3.2清除干燥机残留物、杂物;

5.5.3.3清洗物料周转容器和工作用具;

5.5.3.4打扫工作间卫生,将所有废弃杂物移至废物桶。

5.6炒制操作工序

5.6.1炒制准备

5.6.1.1仔细阅读批生产指令;

5.6.1.2检查炒制间清场状态标志;

5.6.1.3检查炒制设备、计量器具状态标志;

5.6.1.4检查生产用容器、用具清场状态标志;

5.6.1.5以上各项均具有清场合格标志,开始炒制操作。

5.6.2炒制操作

5.6.2.1领取待炒制药材,领料时,应逐件核对品名、产品批号、数量。

核对无误后,将领取的药材移至炒制岗位;

5.6.2.2执行《炒制标准操作规程》、《CY-700型炒药机标准操作规程》;

5.6.2.3烧锅:

先将锅用中火加热;

5.6.2.4取麸皮,均匀撒在热锅中,加热至冒烟时,放入净山药片,迅速翻动,炒制温度控制在160-170℃,炒至药材表面呈黄色或色变深,及时取出;

辅料用量:

每100kg山药片,用麦麸10kg;

5.6.2.5将炒好的饮片均匀的摊在摊凉间摊凉,厚度不宜超过5㎝,在半小时内必须翻动一次,冷却后用20目筛子筛去焦麸皮及灰屑,然后以专用容器盛放。

5.6.2.6必须保证在4小时内包装完毕,以确保含水量的稳定。

5.6.3清场

5.6.3.1清除现场所有生产指令、记录;

5.6.3.2清除炒药机残留物、杂物;

5.6.3.3清洗物料周转容器和工作用具;

5.6.3.4打扫工作间卫生,将所有废弃杂物移至废物桶。

5.7内包装操作程序

5.7.1内包准备

5.7.1.1仔细阅读批生产指令;

5.7.1.2检查内包间清场状态标志;

5.7.1.3检查内包设备、计量器具状态标志;

5.7.1.4检查生产用容器、用具清场状态标志;

5.7.1.5以上各项均具有清场合格标志,开始内包操作。

5.7.2内包操作

5.7.2.1领取待包装饮片和塑料袋,领料时,应逐件核对品名、产品批号、数量。

核对无误后,将领取的饮片移至内包岗位;

5.7.2.2执行《包装标准操作规程》、《封口机标准操作规程》;

5.7.2.3包装规格:

1㎏/袋;

5.7.2.4将饮片置于内包装操作台上,称重,装袋;

5.7.2.5每一包装内附一产品质量合格证;

5.7.2.6用封口机封口;

5.7.2.7将已填好的标签贴于包装袋上,位置适中,端正,注明品名、规格、原药材产地、生产日期、产品批号、生产企业等,标签字迹应清晰、准确无误;

5.7.2.8包装结束,经检验合格后,以专用容器移至外包工序,挂上状态标志;

5.7.2.9计算物料平衡;

5.7.3清场

5.7.3.1清除现场所有生产指令、记录,不合格剔除品用专用桶盛装移至指定存放处;

5.7.3.2清除封口机残留物、杂物;

5.7.3.3清洗物料周转容器和工作用具;

5.7.3.4打扫工作间卫生,将所有废弃杂物移至废物桶。

5.8外包装操作程序

5.8.1外包准备

5.8.1.1仔细阅读批生产指令;

5.8.1.2检查外包间清场状态标志;

5.8.1.3检查生产用容器、用具清场状态标志;

5.8.1.4以上各项均具有清场合格标志,开始外包操作。

5.8.2生产操作

5.8.2.1领取待外包装小包装和编织袋,领料时,应逐件核对品名、产品批号、数量。

核对无误后,将领取的小包装移至外包岗位;

5.8.2.2外包装规格:

15小袋/袋;

5.8.2.3严格按批生产指令将小包装装入编织袋,用封口机封口,在编织袋上打上品名、规格、数量、批号、生产日期等;

5.8.2.4将包装好的饮片送至待验区,挂上状态标志;

5.8.2.5包装结束,计算物料平衡。

5.8.3清场

5.8.3.1清除现场所有生产指令、记录,不合格剔除品用专用桶盛装移至指定存放处;

5.8.3.2清除所有残留物、杂物;

5.8.3.3清洗物料周转容器和工作用具;

5.8.3.4打扫工作间卫生,将所有废弃杂物移至废物桶。

6工艺条件

6.1净制

6.1.1操作前须检查无上批物料或其他品种中药材残留;

6.1.2各种原药材必须符合内控质量标准,经检验合格才能使用;

6.1.3设有净选操作台,操作台表面平整,不产生脱落物;

6.1.4同一生产操作间不得净选2个品种或二个以上品种药材;

6.1.5应设有排风除尘设施;

6.1.6净选后的药材不得直接接触地面。

6.2洗涤

6.2.1洗涤前须检查无上批物料残留;

6.2.2药材洗涤用水符合饮用水标准,并使用流动水,用过的水不得洗涤其它药材;

6.2.3洗涤后的药材不得直接接触地面,并及时转入下一工序。

6.3润药

6.3.1润药前须检查无上批物料残留;

6.3.2如遇停电停汽时,须关闭蒸汽;

6.3.3润后的药材不得直接接触地面,应及时切制。

6.4切制

6.4.1操作前检查无上批物料残留;

6.4.2同一生产操作间不得切制2个品种或2个以上品种的药材;

6.4.3切药间应设有排风除尘设施;

6.4.4切制后的药材不得直接接触地面,并及时干燥。

6.5干燥

6.5.1生产前检查无上批物料残留;

6.5.2干燥温度75~80℃,干燥后药材的水分须符合要求;

6.5.3药材不得露天干燥。

6.5.4干燥设备的进风口应有适宜的过滤装置,回风口有防止空气倒流的装置。

6.6炒制

6.6.1生产前检查无上批物料残留;

6.6.2炒药时温度控制均匀;

6.6.3出锅时易燃药材及时喷洒饮用水。

6.7内包装

6.7.1生产前检查无上批物料残留;

6.7.2封合温度:

160±

10℃;

6.7.3每袋装量应符合规定。

6.8外包

6.8.1包材发放使用数量以上工序物料交接产品数量为依据,以免造成浪费;

6.8.2不得遗留不同批号或品种的物料;

6.8.3装编织袋过程中随时检查包装质量和数量;

6.8.4换批号时,应严格清场检查,防止混药,混批事故发生;

6.8.5编织袋严格按计数发放管理,及时填写发放记录;

6.8.6做到领用数等于实用数、残损数、剩余数之和;

6.8.7不同的产品品种、规格的生产操作不得在同一操作间同时进行,如需同时进行,则应有有效的隔离设施。

6.9生产结束

6.9.1生产使用的设备、生产工用具、周转容器必须彻底清洁,清洁程度应经检验确认合格,挂好状态标志;

6.9.2各工序生产结束,按规定计算物料平衡限度,如超出偏差范围,必须填写异常情况处理单。

7、质量监控

工序

监控项目

频次

净 制

虫蛀、霉变、泥沙和非药用部位等杂质

随时/每班

切制

杂质、润透程度、性状、片厚、异形片

干燥

性状、水分

每批

炒制

性状、生片、糊片、灰屑、水分

包装

包装质量、装量差异限度

8.工艺卫生

8.1工艺卫生制度

《卫生管理制度》

《卫生清洁作业规程》

《生产车间卫生管理制度》

《清场制度》

8.2工艺卫生要求

8.2.1厂房必须有足够的面积和空间,室内、墙面、地面、顶棚应光滑,无缝隙,不得有颗粒性物质脱落并能耐受清洗。

8.2.2每道工序备有专用盛器,防止原辅料、半成品、成品交叉污染和混杂,并应设置半成品的存放架或专用场地。

8.2.3厂房应有防止动物和昆虫入侵的设施。

8.2.4车间内应设有专用衣鞋更换处(缓冲区)。

8.2.5洗涤间应具有良好的排水系统,地坪有一定倾斜,无积水。

8.2.6厂房应具有符合生产工艺要求的照明、采暖、通风设施,必要时要控制室内温度、适度。

8.2.7烘干间要有防暑降温和通风设备。

8.3设备、工具、容器的卫生要求

8.3.1筛子干燥洁净。

8.3.2盛器用前用后要冲洗,无残留物。

暂存药汁的容器要加盖。

8.3.3专用场地手推车不得外出。

8.3.4运输车辆必须每次清扫干净,并有防雨设备。

8.4操作人员的卫生要求

8.4.1凡患传染病、外伤及化脓性或渗出性皮肤病者,不得从事直接接触药品的工作。

8.4.2生产场所不准吃东西,非生产用品不得带入生产场所,不得用生产设施洗涤、烘烤其他物品。

8.4.3对职工定期进行体格检查。

8.4.4如厕前后要洗手,勤理发、剪指甲。

8.5环境卫生要求

8.5.1噪音应控制在65分贝,应有消音设备。

8.5.2生产车间粉尘超过3㎎/m3,必须安装除尘设备。

8.5.3所有排除的烟尘、废水、渣屑都要经过处理,必须达到国家或地方的标准和符合环境保护的有关法规。

8.5.4绿化草坪以树木为主,不宜种植有花絮、花粉飞扬的品种。

9.原辅料、半成品、包装材料、成品质量标准及贮存条件。

9.1原辅料质量标准、贮存条件及复检前最长贮存期

名称

质量标准号

贮存

复检前最长贮存期

山药

QBZ-YL-009-00

置干燥处,防蛀、防霉

1年

麦麸

QBZ-FL-003-00

置通风干燥处

2年

9.2麸炒山药半成品质量标准

指标名称

质量标准

检查方法

检验人员

净制

1、虫蛀、霉变、泥沙和非药用部位等杂质不得超过2%。

2、确保药材分档,同档药材要做到外观质量的均一,同档药材的直径不能相差一倍。

1、取定量样品,拣出非药用部位和杂质,合并称量计算。

2、同档同质,感官检查或测量。

现场QA

软化

1、经软化后的药材,必须无泥沙等杂质。

2、无干心,无伤水、腐败,无霉变异味,软硬适度,润透程度一致。

3、未润透的不得超过10%,伤水的不得超过3%。

1、感官检查或取定量样品,用清水冲洗,水质不应出现泥沙样混浊。

2、润透程度检查:

长条形药材用手弯曲应有一定柔韧度。

或以刀劈开,药材不应有干心。

霉变、异味以感官检查。

3、取定量药材,拣出未润透和水分过大药材,称重计算。

1、切制后的饮片应厚薄均匀、整齐,表面光洁,片面无机油污染,无整体,无长梗,无连刀和斧头片。

2、片厚:

2-4mm,不得超过该标准的1㎜,超过即视为异形片。

3、破碎片、斧头片等总的异形片不得超过10%。

1、感官检查。

2、取一定量样品,用尺测量。

3、取定量样品拣出破碎片、斜长片等异形片,称重计算。

干燥

1、干燥后的饮片,必须干湿均匀,保持固有色泽、气味,片形整齐。

2、水分10~12%。

2、取定量样品,依照《中华人民共和国药典》2010版附录方法测定水分。

QC检验员

1、色泽黄白色或微黄色。

2、含生片、糊片不得超过2%。

3、灰屑不超过2%。

4、水分10~12%。

2、取定量样品,拣出生片、糊片,合并称量计算。

3、过筛,称量计算。

4、取定量样品,依照《中华人民共和国药典》2010版附录方法测定水分。

1、包装整洁,封口完好,标签文字齐全,位置正确。

2、装量差异限度:

不能超出1%。

1、感官检查。

2、取出10袋,破包,称量计算。

与标示重量相比较,超出限度的不能超出2袋,并不得有1袋超出限度2倍。

9.3麸炒山药成品质量标准

检查项目

法定标准

内控标准

性状

本品形如山药片,表面黄白色

或微黄色,偶见焦斑,略有焦香气。

鉴别

1、本品粉末类白色,淀粉粒单粒扁卵形、类圆形、三角状卵形或矩圆形,直径8-35um,脐点点状、人字状、十字状或短缝状,可见层纹;

复粒稀少,由2-3分粒组成。

草酸钙针晶束存在于黏液细胞中,长约至240um,针晶粗2-5um。

具缘纹孔、网纹、螺纹及环纹导管直径12-48um。

2、供试品色谱中,在与山药对照药材色谱相应的位置上,应显相同颜色的斑点。

检查

水分

应不得过12.0%

应不得过11.0%

总灰分

应不得过2.0%

浸出物

不得少于4.0%

贮藏

置通风干燥处,防蛀、防霉。

炮制

除去杂质,分开大小个,泡润至透,切厚片,干燥,麸炒。

性味与归经

甘,平。

归脾、肺、肾经。

功能与主治

用于脾虚食少,久泻不止,肺虚喘咳,肾虚遗精,带下,尿频,虚热消渴。

麸炒山药补脾健胃。

用于脾虚食少,泄泻便溏,白带过多。

用法与用量

15g~30g

备注

9.4包装材料质量标准、贮存条件及复检前最长贮存期

包装材料

无毒聚乙烯塑料袋

QBZ-BC-001-00

密封、置通风干燥处

编织袋

QBZ-BC-003-00

10、产品包装说明(文字说明)

规格:

产地:

生产日期:

生产批号:

贮藏:

注册商标:

毛重:

㎏/袋

安全提示标志:

“防潮、防热、防倒置、轻放”

生产企业:

地址:

电话:

11