内孔 完成Word格式.docx

《内孔 完成Word格式.docx》由会员分享,可在线阅读,更多相关《内孔 完成Word格式.docx(21页珍藏版)》请在冰点文库上搜索。

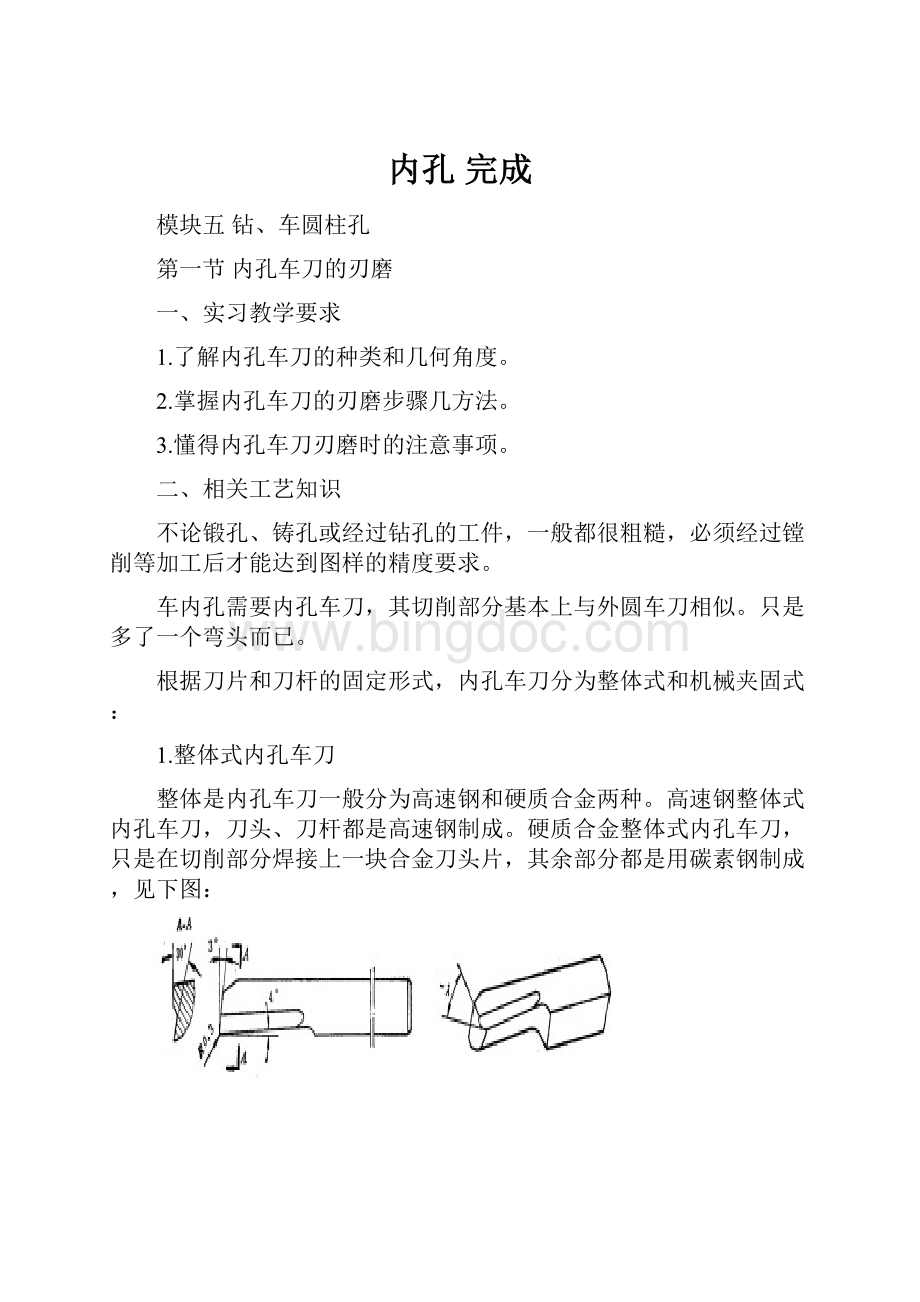

当内孔车刀的主偏角大于900,在主刀刃的方向磨卷屑槽(图5-3b),它适宜于纵向切削,但切削深度不能太深,否则切削稳定性不好,刀尖容易损坏。

如果在副刀刃方向磨卷屑槽(图5-3c),它适宜于横向切削。

a)b)c)

图5-3内孔车刀刃磨卷屑槽

三、看图确定内孔车刀刃磨步骤(图5-4)

图5-4内孔车刀刃磨练习

刃磨步骤:

序号

工序名称

工序内容

1

粗磨前面。

1.磨去前刀面焊渣。

2.将前刀面磨平。

2

粗磨主后面。

1.磨去主后面焊渣。

2.磨出主后角控制在<8°

3

粗磨副后面。

1.磨去副后面焊渣。

2.磨出主后角控制在<3°

4

精磨前面

1.将前刀面轻轻接触砂轮的圆角,以便磨出前角。

2.磨出前角,一般为0º

—15º

。

5

精磨主后面、副后面。

后角一般为8°

~12°

6

修磨刀尖圆弧

先将刀尖磨尖,然后将刀尖轻轻在砂轮上磨出R0.4~0.8的圆弧

四、注意事项

1.刃磨卷屑槽前,应先修整砂轮边缘处成为小圆角。

2.卷屑槽不能磨得太宽,以防镗孔时排屑困难。

3.刃磨时注意带防护眼镜。

思考练习

1.内孔车刀的刃磨步骤?

2.内孔车刀的几何参数选择及刃磨?

第二节钻孔

1.了解钻头的装拆方法和钻孔方法。

2.懂得切削用量的选择和冷却液的使用。

3.了解钻孔时容易产生废品的原因及防止方法。

4.钻孔精度要求达到IT12级,径向跳动在0.3mm之内。

1.麻花钻的选用

对于精度要求不高的内孔,可以选用钻头直接钻出,不再加工。

而对于精度要求较高的内孔,还需要通过车削等加工才能完成。

这时在选用钻头时,应根据下一道工序的要求,留出加工余量。

选择麻花钻的长度,一般应使钻头螺旋部分略长于孔深。

钻头过长,刚性差,钻头过短排屑困难。

2.麻花钻刃磨对钻孔质量的影响

(1)麻花钻的两条主切削刃必须对称,并使横刃斜角为55°

(见图5-5a),否则会使钻出的孔径扩大(图5-5c)。

(2)麻花钻顶角必须对称。

当顶角不对称钻削时,只有一个切削刃切削,而另一个切削刃不起作用,两边受力不平横,会使钻出的孔扩大和倾斜(图5-5b)。

a)b)c)

图5-5钻头刃磨对加工的影响

2.钻头的安装

直柄麻花钻用钻夹头装夹,再将钻夹头的锥柄插入尾座锥孔。

锥柄麻花钻可直接或用莫氏变径套过渡插入尾座锥孔。

3.钻孔方法

(1)钻孔前先将工件平面车平,中心处不许有凸头,以利于钻头正确定心。

(2)找正尾座,使钻头中心对准工件旋转中心,否则可能会扩大钻孔直径和折断钻头。

(3)用细长麻花钻钻孔时,为防止钻头产生晃动,可以在刀架上加以挡铁,支持钻头头部,帮助钻头定中心(图5-6)。

其方法是:

先用钻头钻入工件平面(少量)然后摇动中滑板移动挡铁支顶,见钻头逐渐不晃动时,继续钻削即可。

但挡铁不能把钻头支过中心,否则容易折断钻头。

当钻头已正确定心时,挡铁即可退出。

(4)用小麻花钻钻孔时,一般先用中心钻定心,再用钻头钻孔,这样钻孔,同轴度好。

图5-6用挡铁支顶钻头

(5)钻不通孔时需要控制孔的深度,具体可按下述方法操作:

开动机床,摇动尾座手轮,当钻尖开始切入工件端面时,用钢直尺量出尾座套筒的伸出长度,那么钻不通孔的深度就应该控制所测伸出长度加上孔深。

或者通过尾座手轮摇动圈数计算,尾座手轮每转一圈,尾座套筒移动5mm。

三、看图确定钻孔加工步骤(图5-7)

图5-7钻孔练习

加工步骤:

粗精车端面

1.三爪自定心卡盘夹持,工件伸出长度50mm,找正夹紧,各车刀对准中心,装夹牢靠。

2.粗精车端面,用端面车刀将端面车平,达到表面粗糙度要求。

粗车

粗车φ38.5mm,长度35mm。

精车

1.精车外圆至φ380-0.05mm尺寸,长度35mm。

2.倒角倒钝去毛刺。

钻孔

1.选用麻花钻φ18mm,钻孔长度35mm。

2.钻头的装夹,若钻头锥柄小而尾座锥孔大时,可使用过渡套筒安装。

3.找正尾座,使钻头中心对准工件旋转中心,否则可能会扩大钻孔直径和折断钻头。

4.为保证钻孔深度,可采用刻线痕法。

5.钻孔时,应加冷切液,防止因钻头发热而退火。

6.选择主轴转速250r/min

7.双手摇动手轮,进给应缓慢均匀约为f选0.15~0.35mm/r。

8.必须经常退出排屑,否则会因铁屑堵塞而使钻头“咬死”或折断。

切断

切断并保证长度30mm。

检查

检检查工件各尺寸是否合格

四、注意事项

1.将钻头装入尾座套中,找正钻头轴线与工件旋转轴线相重合,否则会使钻头折断。

2.钻孔前,必须将端面车平,中心处不允许有凸台,否则钻头不能自动定心,会使钻头折断。

3.当钻头刚接触工件端面和通孔快要钻穿时,进给量要小,以防钻头折断。

4.钻削钢料时必须浇注充分切削液,使钻头冷却。

钻削铸件时可不用切削液。

五、钻孔废品分析

钻孔时产生废品的主要原因是孔歪斜和孔扩大,产生原因及预防措施见表5-1。

表5-1钻孔时产生废品的原因及预防措施

废品种类

产生原因

预防措施

孔歪斜

1.工件端面不平或与轴线不垂直

1.钻孔前车平端面,中心不能有凸台

2.尾座偏移

2.调整尾座轴线与主轴轴线同轴

3.钻头刚性差,初钻时进给量过大

3.选用较短的钻头或用中心钻先钻导向孔;

初钻时进给量要小,钻削时应经常退出钻头消除切屑后再钻

4.钻头顶角不对称

4.正确刃磨钻头

孔直径扩大

1.钻头直径选错

1.看清图样,仔细检查钻头直径

2.钻头主切削刃不对称

2.仔细刃磨,使两主切削刃对称

3.钻头未对准工件中心

3.检查钻头是否弯曲,钻夹头、钻套是否装夹正确

第三节车直孔

1.懂得内孔车刀的正确装夹和粗、精车切削用量的选择。

2.掌握内孔的加工方法和测量方法。

要求在本课题结束时达到如下要求:

(1)用塞规测量,达到图样要求。

(2)用内径百分表测量,达到图样要求。

并掌握内径百分表的安装,校正和使用。

1.内孔车刀的装夹

(1)内孔孔车刀安装时,刀尖应对准工件中心或略高一些,这样可以避免内孔车刀受到切削压力下弯产生扎刀现象,而把孔车大。

(2)内孔车刀的刀杆应于工件轴心线基本平行,否则车到一定深度后,刀杆后半部分与工件孔壁相碰。

(3)为了增加内孔车刀刚性,防止振动,刀杆伸出长度尽可能短一些,一般比工件孔深长5---10mm。

(4)为了确保车孔安全,通常在车孔前把车刀在孔内试走一遍,这样才能保证车孔顺进行。

图5-8内孔车刀的安装

2.关键技术

车孔的关键技术是解决内孔车刀的刚性和排屑问题。

(1)增加内孔车刀的刚性可采取以下措施:

尽量增加刀柄的截面积。

尽可能缩短刀柄的伸出长度。

(2)解决排屑问题

主要是控制切屑的流出方向。

精车时要求切屑流向待加工表面(前排屑)。

为此,

采用正刃倾角的内孔车刀。

3.车直孔的方法

直孔车削基本上与车外圆相同,只是进刀和退刀方向相反。

粗车和精车内孔时也要进行试切和试测,其试切方法与试切外圆相同。

即根据径向余量的一半横向进给,当车刀纵向切削至2mm左右时纵向退出车刀(横向不动),然后停车试测。

反复进行,直至符合孔径精度要求为止。

4.切削用量的选择

切削时,由于内孔车刀刀尖先切入工件,因此其受力较大,再加上刀尖本身强度差,所以容易碎裂,其次由于刀杆细长,在切削力的影响下,吃刀深了,容易弯曲振动。

我们一般练习的孔径在20---50mm之间,切削用量可参照以下数据选择:

粗车:

n400---500转/分精车:

n600---800转/分

f0.2---0.3mmf0.1mm左右

ap1---3mmap0.3mm左右

5.孔径测量

测量孔径尺寸,通常用内卡钳、塞规和内径百分表。

目前对于精度较高的孔径都用内径表测量。

(1)用塞规测量

塞规由通端1,止端2和柄3组成(见图5-9),通端按孔的最小极限尺寸制成,测量时应塞入孔内。

止端按孔的最大极限尺寸制成,测量时不允许插入孔内。

当通端塞入孔内,而止端插不进去时,就说明此孔尺寸是在最小极限尺寸与最大极限尺寸之间,是合格的。

↗1↗3↗2

图5-9塞规

(2)用内径百分表测量

①.内径表的安装校正:

在内径测量杆上安装表头时,百分表的测量头和测量杆的接触量一般为0.5mm左右;

安装测量杆上的固定测量头时,其伸出长度可以调节,一般比测量孔径大0.5mm左右,(可以用卡尺测量);

安装完毕后用千分尺来校正零位。

②.内径表的使用与测量:

内径百分表和百分尺一样是比较精密的量具,因此测量时先用卡尺控制孔径尺寸,留余量0.3---0.5毫米时再使用内径百分表;

否则余量太大易损坏内径表。

测量中,要注意百分表的读法,长指针逆时针过零为孔小,逆时针不过零为孔大。

测量中,内径表上下摆动取最小值为实际。

图5-10内径表的安装与使用

三、看图确定加工步骤(图5-11)

图5-11车直孔练习

1.三爪自定心卡盘夹持工件外圆,垫铜皮找正夹紧

2.粗精车端面,用端面车刀将端面车平倒角,保证表面粗糙度。

粗车内孔

粗车至尺寸φ21.5mm

精车内孔

精车至尺寸φ220-0.025mm,倒内角1×

45°

调头

1.轻夹工件外圆或垫铜皮,伸出约5mm车端面,保证总长。

2.倒角1×

检检查合格后取下工件。

1.加工过程中注意中滑板退刀方向与车外圆时相反。

2.用塞规测量时,应保持孔壁清洁,否则会影响塞规测量。

3.用塞规测量孔径时,塞规不能倾斜,以防造成孔小的错觉,把孔车大。

相反,在孔小的时候,不能用塞规硬塞,更不能用力敲击。

4.在孔内取出塞规时,应注意安全,以防与内孔车刀碰撞。

5.用内径表测量前,应首先检查内径表指针是否复零,再检查测量头有无松动、指针转动是否灵活。

6.用内径表测量前,应先用卡尺测量,当余量为0.3—0.5mm左右时才能用内径表测量,否则易损坏内径表。

7.精车内孔时,应保持车刀锋利。

8.要求学生根据余量大小合理分配切削深度,力争快准。

思考练习:

1.通孔车刀与外圆车刀有什么区别?

2.车孔的关键技术是什么?

怎样改善车孔刀的刚性?

第四节车台阶孔

一.教学要求

1.了解台阶孔的作用和技术要求。

2.掌握加工台阶孔的步骤和方法。

3.能使用塞规或内径表测量内孔。

4.能分析车孔时产生废品的原因及防止方法。

二.相关工艺知识

1.内孔刀的装夹

车台阶孔时,内孔车刀的装夹除了刀尖应对准工件中心和刀杆尽可能伸出短些外,内偏刀的主刀刃应和平面成3°

~5°

的夹角(图5-12),并且在车削内平面时,要求横向有足够的退刀余地。

2.车台阶孔的方法

1.车削直径较小的台阶孔时,由于直接观察比较困难,尺寸不易掌握,所以通常采用先粗、精车小孔,在粗、精车大孔的方法进行。

2.车削大的阶台孔时,在视线不受影响的情况下,通常采用先粗车大孔和小孔,再精车大孔和小孔的方法进行。

3.车削孔径大、小相差悬殊的阶台孔时,最好采用主偏角850左右的车刀先进行粗车,留余量用内偏刀精车至尺寸。

因为直接用90°

偏刀车削,进刀深度不可太深,否则刀尖容易损坏。

其原因是刀尖处于刀刃的最前列,切削时刀尖先切入工件,因此其承受力最大,加上刀尖本身强度差,所以容易碎裂。

其次由于刀杆细长,在纯轴向抗力的作用下,进刀深了容易产生振动和扎刀。

4.控制长度的方法:

粗车时采用刀杆上刻线做记号及使用床鞍刻度盘的刻线来控制,或安放限位铜片(图5-13)。

精车时使用钢尺、深度尺配合小滑板刻度盘的刻线来控制。

图5-12内孔刀的装夹要求图5-13控制长度的方法

三、看图确定加工步骤

倒角1X45°

图5-14车台阶孔练习

序号

工序名称

工序内容

1.三爪自定心卡盘夹持,工件伸出长度50mm,找正夹紧,各车刀对准中心,装夹牢靠。

2.粗精车端面,用端面车刀将端面车平,达到表面粗糙读要求。

粗车外圆

粗车φ37.5mm外圆,长度35mm。

精车外圆

2.倒角倒钝去毛刺

钻孔

粗车φ19.5孔。

精车φ20+0.020mm孔至尺寸

7

粗车φ27.5mm,长度9.8mm。

8

精车φ28+0.020mm,长度10+0.050mm,倒角1×

9

切断

切断并保证长度30mm

10

调头

11

检查

检查合格后取下工件。

1.要求内平面平直,孔壁与内平面相交处清角,并防止出现凹坑和小台阶。

2.孔径应防止喇叭口和出现试刀痕迹。

3.用内径表测量前,应首先检查整个测量装置是否正常,如固定测量头有无松动,百分表是否灵活,指针转动后是否能回到原来位置,指针对准的“零位”是否走动等。

4.调头装夹时应轻夹或垫铜皮,防止装夹过紧把外圆表面夹伤。

第五节车平底孔

一、教学要求

1.了解平底孔的技术要求。

2.掌握平底孔的车削方法。

二、相关工艺

平底孔的技术要求是:

底面平整、光洁、无凸头和凹坑。

其操作技能要比通孔、台阶孔车削更难些。

1.内孔车刀的选择和装夹

平底孔车刀的刀尖跟刀杆外侧的距离a应小于内孔半径R(图5-14),否则切削时刀尖还未车至工件中心,刀杆外侧已与孔壁相撞。

平底孔车刀切削部分的角度和装夹与台阶孔车刀相同,但刀尖的高低,必须严格的对准工件旋转中心,否则地平面无法车平。

图5-15平底孔车刀

2.车平底孔的方法

(1)选择比孔径小2mm的钻头进行钻孔,其钻孔深度,从麻花钻顶尖量起,并在麻花钻上刻线痕作记号。

(2)车平底孔和粗车孔成形(留精加工余量),然后再精车内孔及底平面至图样尺寸要求。

图5-16平底孔练习

1.三爪自定心卡盘夹持,找正夹紧,各车刀对准中心,装夹牢靠。

1.选用麻花钻φ18mm,钻孔长度30mm。

精车φ20+0.020mm孔及底平面至尺寸要求

倒角

孔口倒角1X45°