垫片模具设计说明书与案例.docx

《垫片模具设计说明书与案例.docx》由会员分享,可在线阅读,更多相关《垫片模具设计说明书与案例.docx(10页珍藏版)》请在冰点文库上搜索。

垫片模具设计说明书与案例

垫片模具设计说明书与案例

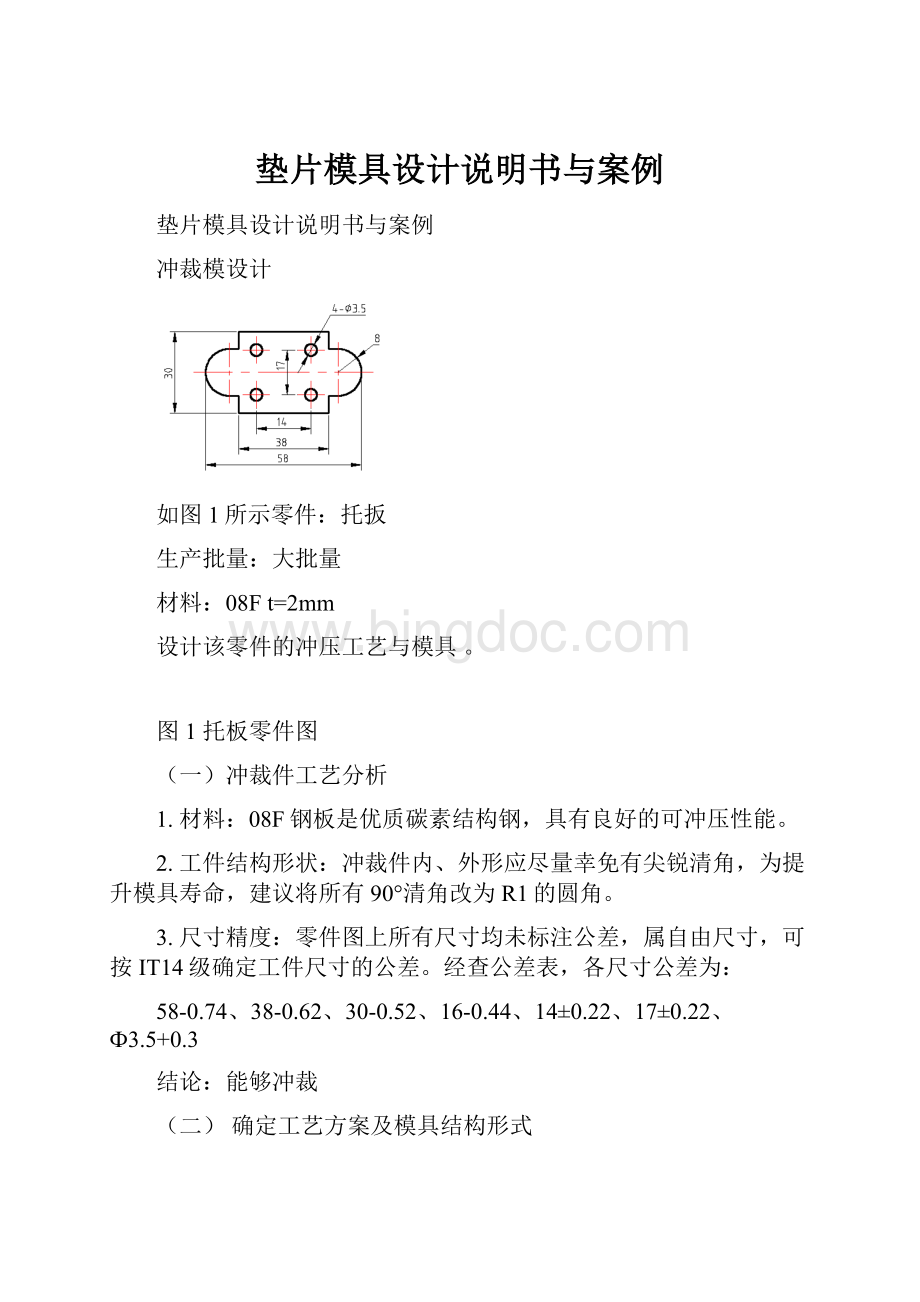

冲裁模设计

如图1所示零件:

托扳

生产批量:

大批量

材料:

08Ft=2mm

设计该零件的冲压工艺与模具。

图1托板零件图

(一)冲裁件工艺分析

1.材料:

08F钢板是优质碳素结构钢,具有良好的可冲压性能。

2.工件结构形状:

冲裁件内、外形应尽量幸免有尖锐清角,为提升模具寿命,建议将所有90°清角改为R1的圆角。

3.尺寸精度:

零件图上所有尺寸均未标注公差,属自由尺寸,可按IT14级确定工件尺寸的公差。

经查公差表,各尺寸公差为:

58-0.74、38-0.62、30-0.52、16-0.44、14±0.22、17±0.22、Ф3.5+0.3

结论:

能够冲裁

(二)确定工艺方案及模具结构形式

经分析,工件尺寸精度要求不高,形状不大,但工件产量较大,按照材料较厚(2mm)的特点,为保证孔位精度,冲模有较高的生产率,通过比较,决定实行工序集中的工艺方案,采取利用导正钉进行定位、刚性卸料装置、自然漏料方式的连续冲裁模结构形式。

(三)模具设计运算

1.排样运算条料宽度及确定步距

第一查有关表确定搭边值。

按照零件形状,两工件间按矩形取搭边值b=2,侧边按圆形取搭边值a=2。

连续模进料步距为32mm。

条料宽度按相应的公式运算:

B=(D+2a)-⊿查表⊿=0.6

B=(58+2×2)-0.6

=62-0.6

画出排样图,图2

图2排样图

2.运算总冲压力

由于冲模采纳刚性卸装置和自然漏料方式,故总的冲压力为:

P0=P+Pt

P=P1+P2

而

式中P1--------落料时的冲裁力

P2--------冲孔时的冲裁力

按推料力公式运算冲裁力:

P1=KLtτ查τ=300MPa

=2.2[2(58-16)+2(30-16)+16π]*2*300/10000

=12.6(t)

P2=2.2*4π*3.5*2*300/10000

=3.4(t)

按推料力公式运算推料力Pt:

Pt=nKtP取n=3,查表2-10,Kt=0.055

Pt=3*0.055*(12.6+304)=2.475(t)

运算总冲压力PZ:

PZ=P1+P2+Pt

=12.6+3.4+2.475

=18.475(t)

3.确定压力中心:

按照图3分析,因为工件图形对称,故落料时P1的压力中心在O1上;冲孔时P2的压力中心在O2上。

设冲模压力中心离O1点的距离为X,按照力矩平稳原理得:

P1X=(32-X)P2

由此算得X=7mm

图3压力中心

4.冲模刃口尺寸及公差的运算

刃口尺寸运算方法及演算过程不再赘述,仅将运算结果列于表1中。

在冲模刃尺寸运算时需要注意:

在运算工件外形落料时,应以凹模为基准,凸模尺寸按相应的凹模实际尺寸配制,保证双面间隙为0.25~0.36mm。

为了保证R8与尺寸为16的轮廓线相切,R8的凹模尺寸,取16的凹模尺寸的一半,公差也取一半。

在运算冲孔模刃口尺寸时,应以凸模为基准,凹模尺寸按凸模实际尺寸配制,保证双面间隙为0.25~0.36mm。

表1冲模刃口尺寸

冲裁性质

工作尺寸

运算公式

凹模尺寸注法

凸模尺寸注法

落料

58-0.74

38-0.62

30-0.52

16-0.44

R8

57.6+0.18

37.7+0.16

29.7+0.13

16.8+0.11

R7.9+0.06

凸模尺寸按实际尺寸配置,保证双边间隙0.25~0.36mm

冲孔

φ3.5+0.3

凹模尺寸按凹模实际尺寸配置,保证双边间隙0.25~0.36mm

3.65-0.08

在运算模具中心距尺寸时,制造偏差值取工件公差的1/8。

据此,冲孔凹模和凸模固定板孔中心距的制造尺寸为:

L14=14±0.44/8=14±0.055

L17=17±0.44/8=17±0.055

5.确定各要紧零件结构尺寸

(1)凹模外形尺寸的确定

凸模厚度H的确定:

H=

P取总压力=184750N

H=

=26mm

凹模长度L的确定

W1=2.1H=31;工件b=58

L=b+2W1=58+2*31=120mm

凹模宽度B的确定

B=步距+工件宽+2W2

取:

步距=32;工件=30;W2=1.5H

B2=32+30+2*39

=140mm

(2)凸模长度L1的确定

凸模长度运算为:

L1=h1+h2+h3+Y

其中导料板厚h1=8;卸料板厚h2=12;凸模固定板厚h3=18;凸模修磨量Y=18则

L1=8+12+18+18=56mm

选用冲床的公称压力,应大于运算出的总压力P0=18.475t;最大闭合高度应大于冲模闭合高度+5mm;工作台台面尺寸应能满足模具的正确安装。

按上述要求,结合工厂实际,可选用J23-25开式双柱可倾压力机。

并需在工作台面上配备垫块,垫块实际尺寸可配制。

(3)设计并绘制总图、选取标准件

按已确定的模具形式及参数,从冷冲模标准中选取标准模架。

绘制模具总装图。

如图4,单排冲孔落料连续模。

按模具标准,选取所需的标准件,查清标准件代号及标记,写在总图明细表内见表2。

并将各零件标出统一代号。

图4单排冲孔落料连续模

1-簧片2-螺钉3-下模座4-凹模5-螺钉6-承导料7-导料板8-始用挡料销9、26-导柱10、25-导套11-挡料钉12-卸料板13-上模座14-凸模固定板15-落料凸模16-冲孔凸模17-垫板18-圆柱销19-导正销20-模柄21-防转销22-内六角螺钉23-圆柱销24-螺钉

表2零件明细表

序号

名称

数量

材料

热处理

标准件代号

备注

页次

1

簧片

1

65Mn

2

螺钉

1

45

HRC40~45

3

下模座

1

1

HT200

4

凹模

1

T10A

HRC58~62

5

螺钉

4

45

HRC40~45

6

承导料

1

45

7

导料板

2

45

HRC40~45

8

始用挡料销

1

45

9

导柱

2

20

渗碳HRC56~60

10

导套

2

20

渗碳HRC5862

11

挡料钉

1

45

12

卸料板

1

Q235(A3)

13

上模座

1

HT200

14

凸模固定板

1

45

15

落料凸模

1

T8A

HRC56~60

16

冲孔凸模

1

T8A

HRC56~60

17

垫板

1

45

HRC40~45

18

定位销

1

45

HRC40~45

19

导正销

1

45

HRC40~45

20

模柄

1

Q235(A5)

21

防转销

1

45

HRC40~45

22

内六角螺钉M12×70

10

45

HRC40~45

23

圆柱销12n6×100

6

45

HRC40~45

24

内六角螺钉M12×70

1

45

HRC40~45

(五)绘制非标准零件图

本实例只绘制凸凹模、凹模、凸模固定板和卸料板四个零件图样,供初学者参考。

见图5至图8。

图5凸凹模

图6落料凹模

图2-16凸模固定板

图7固定板

图8卸料板

(六)模具要紧零件加工工艺规程的编制

1.凸凹模加工工艺规程的编制(表3)

2.落料凹模加工工艺规程的编制(表4)

表3凸凹模加工工艺规程

工序号

工序名称

工序内容

设备

工序简图

1

2

3

4

5

6

7

8

表4落料凹模加工工艺规程

工序号

工序名称

工序内容

设备

工序简图

1

2

3

4

5

6

7