机床整机验收检验规范Word格式.docx

《机床整机验收检验规范Word格式.docx》由会员分享,可在线阅读,更多相关《机床整机验收检验规范Word格式.docx(18页珍藏版)》请在冰点文库上搜索。

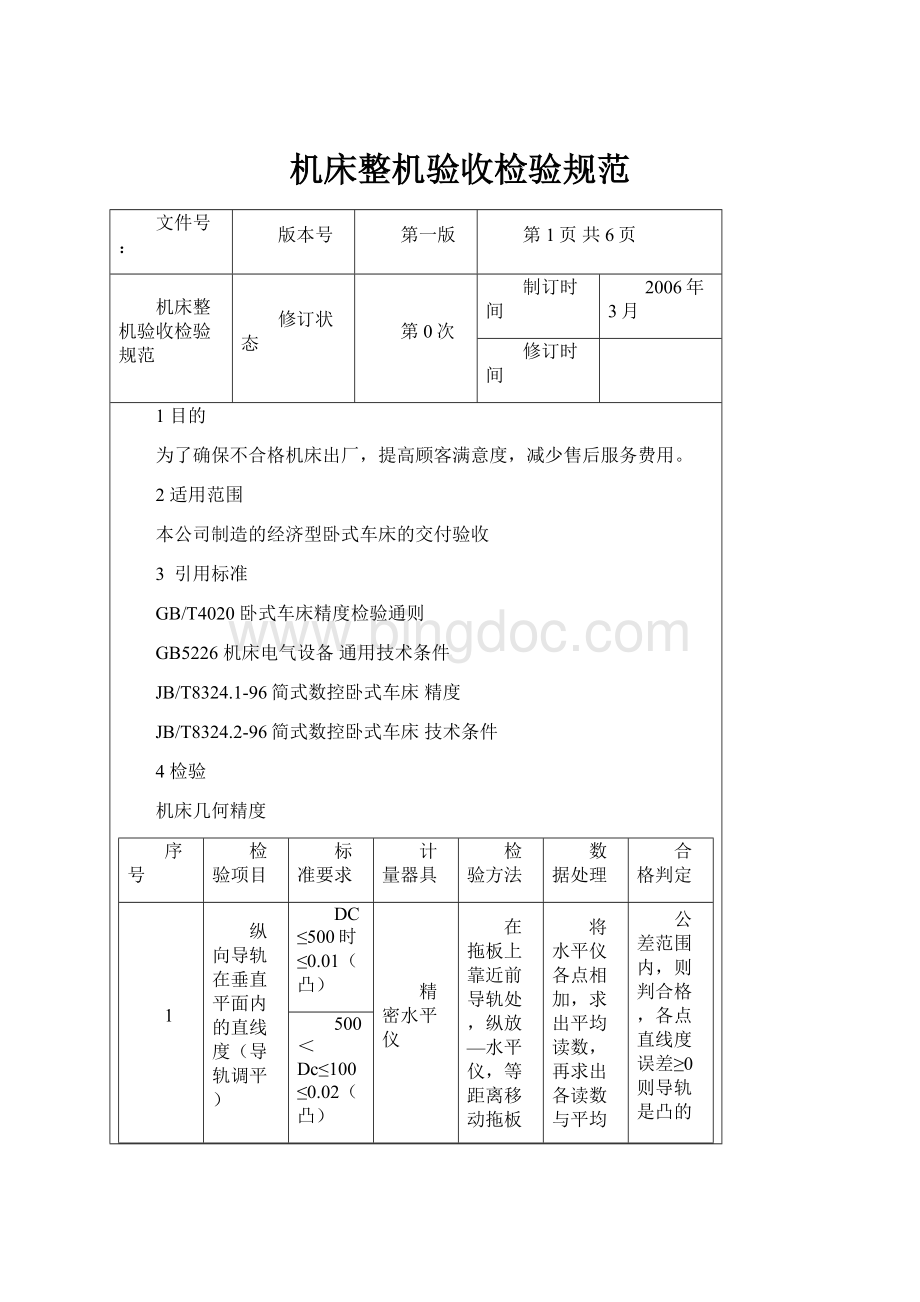

纵向导轨在垂直平面内的直线度(导轨调平)

DC≤500时≤0.01(凸)

精密水平仪

在拖板上靠近前导轨处,纵放—水平仪,等距离移动拖板检验,等距离近似等于250

将水平仪各点相加,求出平均读数,再求出各读数与平均读数差,得出各点直线度误差,则全程直线度=最大直线度误差×

水平仪分度值×

移动长度,局部直线度算法类同

公差范围内,则判合格,各点直线度误差≥0则导轨是凸的

500<Dc≤100≤0.02(凸)

局部公差在任意250测量长度上为0.0075

2

横向导轨的平行度

0.04/1000

在拖板上横向放水平仪等距离移动拖板检验(移动距离同上)

在全部测量长度上取最大差值

允差范围内

3

拖板移动在水平面内的直线度(尽量在顶尖轴线和刀尖新在平面内检验)

DC≤500时≤0.015

千分表

检验棒

将千分表固定在拖板上,使其测头触及主轴和尾座顶尖间的检验棒表面上,调整尾座,使千分表在检验棒两端的读数相等,移动拖板在全行程上检验

取千分表读数的最大差值

500≤Dc≤1000时≤0.02

4

尾座移动对拖板的平行度

A、在垂直平面内

B、在水平面内

全部:

A和B≤0.03

将千分表固定在拖板上,使其测头触及近尾座体端在的顶尖套上:

B、在水平面内,锁紧顶尖套,使尾座与拖板一起移动,在拖板全行程上检验。

A、B的误差分别计算,取全行程和任意500mn行程的最大误差值

局部:

在任意500测量长度上为0.02

第2页共6页

铸造毛坯检验规程

5

主轴端部的跳动:

A、轴间窜动

B、轴肩支撑面的跳动

A≤0.01

B≤0.02

钢球

固定千分表,使其测头触及:

A、插入主轴锥孔检验棒端部的钢球上。

B、主轴轴肩支撑面上

消除主轴轴向间隙后旋轴主轴

A、B误差分别计算,取千分表读数的最大差值

6

主轴空心轴颈的径向跳动

≤0.01

固定千分表,使其测头垂直触及轴颈表面,消除间隙后旋转主轴检验

7

主轴锥孔轴线的径向跳动

A、靠近主轴端面

B、距主轴端面Da/2或不超过300mm

B:

在300测量长度上为0.02

将检验棒插入主轴锥孔内,固定千分表,使其测头触及检验棒的表面:

B、距主轴端面Da/2旋转主轴检验,拔出检验棒,相对主轴转90°

重复检验三次

A、B的误差分别计算,取四次测量结果的平均值

8

主轴轴线对拖板移动的平行度

A、垂直平面内

B、水平面内(测量长度Da/2或≤300mm处)

A、在300测量长度上≤0.02(只许向上移)

B、在300测量长度上≤0.015(只许向前移)

将千分表固定在拖板上,使其测头触及检验棒的表面:

B、水平面内

移动拖板检验,将主轴转180°

再同样检验一次

A、B误差分别计算,取两次测量结果的代数和的一半

A、靠尾座值小为上移

B、

9

顶尖的跳动

≤0.015

专用顶尖

顶尖插入主轴孔内,固定千分表,测头垂直触及顶尖锥面上,消除间隙,旋转主轴检验

千分表读数除以COSα

(α为锥体半角)

10

尾座套筒轴线对拖板移动的平行度

A、在100测量长度上为0.015(只许上移)

B、在100测量长度上为0.01(只许前移)

将尾座顶尖套伸出量约为最大伸出长度的一半,并锁紧,将千分表固定在拖板上测头触及尾座套筒表面:

A、垂直平面内

B、水平面内

移动拖板检验

A、B误差分别计算,千分表读数的最大差值为平行度误差

上移、前移判定同8

第3页共6页

11

尾座套筒锥孔轴线对拖板移动的平行度

B、水平面内(测量长度同7)

A、在300测量长度上为0.03(只许向上移)

B、在300测量长度上为0.03(只许向前移)

顶尖套筒退入尾座孔内,并锁紧,在尾座套筒锥孔插入检验棒,将千分表固定在拖板上,测头触及检验棒表面

移动拖板检验,拔出检验棒,旋转180°

重复检验一次

A、B误差分别计算,取两次测量结果的代数和一半

12

床头和尾座两顶尖的等高度

≤0.04

(只许尾座高)

百分表

在主轴与尾座顶尖间装入检验棒,将百分表固定在拖板上,测头在垂直平面内触及检验棒,移动拖板在检验棒的两极限位置上检验

Dc≤500mm时,尾座应固定在导轨末端。

Dc>500mm时,尾座紧固在Dc/2处,尾座顶尖套应退入尾座孔内,并锁紧。

取百分表在检验棒两端读数的差值

尾座端读数大则尾座高

13

横刀架横向移动对主轴轴线的垂直度

0.02/300(差方向≥90°

)

将平盘固定在主轴上百分表固定在横刀架上,测头触及平盘,移动横刀架进行检验,将主轴转180°

再检验一次

取两次测量结果的代数和的一半

14

Z轴和X轴的位置精度

A、重复定位精度尺

B、反向面差B

C、定位精度A(双向)

Z轴

量块

从拖板Z轴或X轴全行程上选定目标位置P3,从任意点快速进给器到目标位置,测量其实际位置,至少重复5次,若正向趋近目标位置用“↑”表示,反之用“↓”表示,如正向测为Rij↑反向测为Rij↓(阶梯循环法)

①计算位置差

Xij↑=Pi↑-Pj

Xij↓=Pij↓-Pj②求平均差

j:

j↑=

Xij↑

j↓=

Xij↓

③求反向差Bj:

Bj=

j↑-

j↓

④求标准差Sj

Sj↑=

Sj↓=

⑤重复定位精度R

R=6(Si)max

⑥双向定位精度A

Ab=(

j+3Sj)max-(

j-3Sj)min

⑦反向差B

B=

max

Dc≤500时

R≤0.013

B≤0.015

A≤0.032

500<Dc≤1000时

R≤0.016

B≤0.020

A≤0.04

X轴

R≤0.012

B≤0.013

A≤0.03

第4页共6页

机床切削精度

试件简图及尺寸

性质

切削条件

项目检验

允差

检验工具

说明

15

见附录1

精车夹在卡盘或主轴锥孔的试件(圆柱)

在图柱面车削三为直径,切削深度t=0.5mm

进给量S=0.1mm

精车外圆精度

A、圆度

B、圆柱度

A、0.005

精车试件检验圆度和圆柱度:

A、圆度误差不大于试件同一横截面内最大与最小半径之差。

B、圆柱度误差不大于任意纵截面内最大与最小值径之差。

B、300长度上为0.03,相邻台直径差不大于最外两台直径差的75%

16

见附录2

精车夹在卡盘中的盘形试件

精车垂直于主轴的端面

精车端面平面度

300直径上:

0.025(只许凹)

千分表固定在横刀架上,测头触及端面后部半径上,移动刀架检验,取千分表读数最大差值的一半

17

见附录3

精车圆柱试件的60°

普通螺纹

试件螺距不超过滚珠丝杆螺距之半,试件直径尽可能接近滚珠丝杠直径

精车螺纹的螺距误差

在任意50测量长度上为0.025

精车后在任意50mm长度内进行检验,螺纹表面应洁净,无凹陷与波纹,用A级精度螺级环规检测螺纹符合要求。

机床性能及NC功能试验

18

主轴系统性能

任选一种主轴转速,做主轴启动、正转、反转、停止的连续操作试验,连续操纵不少于7次,应传动平稳、噪音低。

19

进给系统性能

任选一种进给速度(或进给量),将启动、进给和停止动作连续操作,在Z、X轴全部行程上,做工作进给和快速进给试验,正反连续操作不少于7次,其动作应灵活、可靠。

20

自动换刀系统

刀架做各种转位试验,转位应准确、可靠和灵活

21

机床噪声

机床运转时不应有不正常的尖叫声和不规则冲击声,任意速级空转时进行噪声测量,整机噪声场质级不超过83Db(A)

22

电气装置

电气柜内各部件和元件应无破损、污染,连接电线应捆绑,无破损,各紧固件应紧固,显示屏和照明灯应能正常工作(风扇)

第5页共6页

23

安全装置

冷却液和切屑不应飞溅伤人,操作部位应有安全防护或警示标志,过载保护和接地保护应完好无损,无漏电现象。

24

数控装置

用数控程序在全部功能下模拟工作状态做不切削试验,数控装置应能实现全部功能且无故障。

25

润滑装置

手动、机动机油泵能正常工作,且各润滑点都能得到润滑,无泄露。

26

手、气、液装置

手动、气动、液动动作可靠平稳,能达到设计要求,无漏气、液

27

附属装置

尾座能正常工作,随机工具和文件(如说明书)齐全,有特殊要求,按合同

28

空载试验A、温升试验

B、连续试验

A、机床主轴从最低速依次运转(无极变速作低、中、高速运转),每级速度的运转时间不少于2min,在最高速运转1P2以上,主轴轴承达到稳定温度时轴承温度不超过70℃,温升不超过40℃。

B、使用全部数控功能做连续空载试验,连续空载运转16P2,每个循环时间不大于15min,循环间隔不超过1min,在整个运转过程不应发生故障。

29

负荷试验A、最大扭矩

B、最大切削抗力

C、最大功率

D、抗振性

A、B用强力车削试件外圆时,主传动系统最大扭矩和最大切削抗力,应达到设计要求或机床说明书规定值。

C、用高速切削试件外圆时,试验机床应能承受主电机额定功率的能力。

D、用试件做抗振性切槽试验时,不应有明显振动。

30

机能

当机床发生故障或异常情况时,按下紧急停止按钮,机床各运动部件应锁死,不得自动恢复功能。

31

清洁度

床头箱等部件内部应无杂质、污物,清洁度按重量法检验。

其清洁度达到:

主轴箱,Da≤360mm时,≤12000mg;

360<Da≤500时≤16000mg,液压油箱Da≤360时≤2000mg360<Da≤500时≤3000mg

其它项目检验

32

外观

A、可接触的外露部分不应有铣边、尖角和开口

B、机床表面不应有磕伤、碰伤、划伤和剐伤

C、表面油漆要色泽均匀、牢固、无堆漆、流漆、露漆等缺陷

D、钣金要平整,各处缝隙要一致,且不超过1mm,前防护门要推拉灵活、侧门、后门及防护盖要锁死。

33

标志

机床电气设备的标志,警告标志及床身上的制造厂商名称、机床名称及机床型号、出厂日期或出厂编号、各种认证标志(如有)应正确、清晰、耐久。

34

包装

机床的包装应符合下列要求:

A、包装储运图示标志应符合GB/T191的有关规定。

B、机床的包装和包装箱应符合JB/T8356.1—8356.3有关规定,若出口机床,其包装应符合出口国或合同要求

第6页共6页

注:

1、本规范中Da表示床身上最大回转直径,Dc表示最大工件长度。

2、检验项目中10.11尾座位置同12

3、本规范中的检验方法仅供参考,若采用其他方法也能达到检验目的,也认可。

4、本规范没有检验方案,即未明确是抽检还是全检,也未对检验项目按重要程度亓行分级,具体协商后再定。

5、本规范中的检验项目可以增减(按实际情况),机床性能检验中有的项目仅适用型式试验。

6、本规范验收合格率为100%。