第十七章滑动轴承.docx

《第十七章滑动轴承.docx》由会员分享,可在线阅读,更多相关《第十七章滑动轴承.docx(25页珍藏版)》请在冰点文库上搜索。

第十七章滑动轴承

第十七章滑动轴承

轴承是用来支承轴及轴上零件、保持轴的旋转精度和减少转轴与支承之间的摩擦和磨损。

轴承一般分为两大类:

滚动轴承和滑动轴承。

滚动轴承有着一系列优点,在一般机器中获得了广泛应用。

但是在高速、高精度、重载、结构上要求剖分等场合下,滑动轴承就体现出它的优异性能。

因而在汽轮机、离心式压缩机、内燃机、大型电机中多采用滑动轴承。

此外,在低速而带有冲击的机器中,如水泥搅拌机、滚筒清砂机、破碎机等也采用滑动轴承。

§17-1滑动轴承的类型

一、摩擦状态

润滑的目的是在摩擦表面之间形成低剪切强度的润滑膜,用它来减少摩擦阻力和降低材料磨损,润滑膜可以是由液体或气体组成的流体膜或者固体膜,根据润滑膜的形成原理和特征,润滑状态可以分为:

(1)流体动压润滑;

(2)流体静压润滑;(3)弹性流体动压润滑;(4)边界润滑;(5)干摩擦状态等五种基本类型。

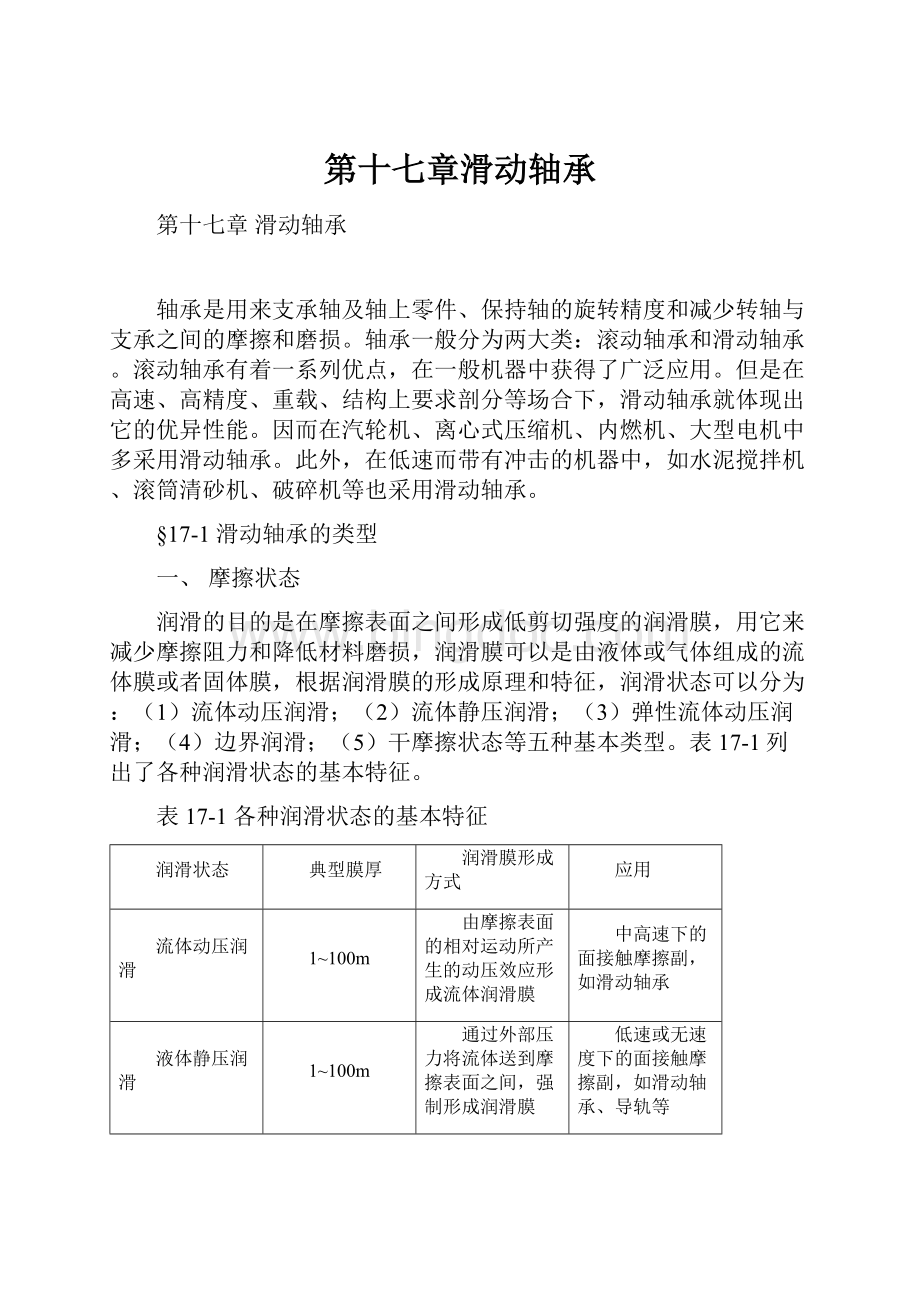

表17-1列出了各种润滑状态的基本特征。

表17-1各种润滑状态的基本特征

润滑状态

典型膜厚

润滑膜形成方式

应用

流体动压润滑

1~100m

由摩擦表面的相对运动所产生的动压效应形成流体润滑膜

中高速下的面接触摩擦副,如滑动轴承

液体静压润滑

1~100m

通过外部压力将流体送到摩擦表面之间,强制形成润滑膜

低速或无速度下的面接触摩擦副,如滑动轴承、导轨等

弹性流体动压润滑

0.1~1m

与流体动压润滑相同

中高速下点线接触摩擦副,如齿轮、滚动轴承等

薄膜润滑

10~100nm

与流体动压润滑相同

低速下的点线接触高精度摩擦副,如精密仪器上的滚动轴承等

边界润滑

1~50nm

润滑油中的成分与金属表面产生物理或化学作用而形成润滑膜

低速重载条件下的摩擦低副

干摩擦

1~10nm

表面氧化膜、气体吸附膜等

无润滑或自润滑的摩擦副

各种润滑状态所形成的润滑膜厚度不同,但是单纯由润滑膜的厚度还不能准确地判断润滑状态,尚须与表面粗糙度进行对比。

图17-1列出润滑膜厚度与粗糙度的数量级。

只有当润滑膜厚度足以超过两表面的粗糙峰高度时,才有可能完全避免峰点接触而实现全膜流体润滑。

对于实际机械中的摩擦副,通常总是几种润滑状态同时存在,统称为混合润滑状态。

图17-1润滑膜厚度与粗糙度高度

根据润滑膜厚度鉴别润滑状态的办法虽然是可靠的,但由于测量上的困难,往往不便采用。

另外,也可以用摩擦系数值作为判断各种润滑状态的依据。

表17-2为摩擦系数的典型数值。

表17-2不同摩擦润滑状态下的摩擦系数

摩擦润滑状态

摩擦系数

摩擦润滑状态

摩擦系数

滚动轴承的滚动摩擦

0.01~0.001

圆柱在平面上纯滚动摩擦

0.001~0.00001

液体动压润滑

0.01~0.001

液体静压润滑

001~0.0000001(与设计参数有关)

矿物油湿润金属表面的边界润滑

0.15~0.3

有添加剂的油润滑,配对材料为钢—钢或尼龙—钢

0.05~0.10

有添加剂的油润滑,配对材料为尼龙—尼龙

0.10~0.20

石墨、二硫化钼润滑

0.06~0.20

铅膜润滑

0.08~0.20

黄铜-黄铜或青铜-青铜干摩擦

0.8~1.5

铜铅合金—钢

或巴氏合金—钢干摩擦

0.15~0.3

橡胶-其他材料干摩擦

0.6~0.9

聚四氟乙烯—其他材料干摩擦

0.04~0.12

§17-2滑动轴承的结构型式

滑动轴承按照承受载荷的方向主要分为:

①径向滑动轴承,又称向心滑动轴承,主要承受径向载荷;②止推滑动轴承,只能承受轴向载荷。

一、径向滑动轴承

图17-2所示是整体式径向滑动轴承。

图17-2整体式径向滑动轴承

图17-3所示是一种普通的剖分式轴承,由轴承盖、轴承座、剖分轴瓦和联接螺栓等组成。

轴承中直接支承轴颈的零件是轴瓦。

为了安装时容易对中,在轴承盖与轴承座的剖分面上做出阶梯形的榫口。

轴承盖应当适度压紧轴瓦,使轴瓦不能在轴承孔中转动。

轴承盖上制有螺纹孔,以便安装油杯或油管。

图17-3剖分式径向滑动轴承

当载荷垂直向下或略有偏斜时,轴承剖分面常为水平方向。

若载荷方向有较大偏斜时,则轴承的剖分面也斜着布置(通常倾斜45),使剖分平面垂直于或接近垂直于载荷方向(图17-4)。

图17-4斜开径向轴承

径向滑动轴承的类型很多,例如尚有轴承间隙可调节的滑动轴承(图17-5)、轴瓦外表面为球面的自位轴承(图17-6)等。

图17-5间隙可调滑动轴承

图17-6自位轴承

轴瓦是滑动轴承中的重要零件。

径向滑动轴承的轴瓦内孔为圆柱形。

若载荷方向向下,则下轴瓦为承载区,上轴瓦为非承载区。

润滑油应由非承载区引入,所以在顶部开进油孔。

在轴瓦内表面,以进油口为中心沿纵向、斜向或横向开有油沟,以利于润滑油均布在整个轴颈上。

油沟的形式很多,如图17-7所示。

一般油沟离端面保持一定距离,防止润滑油从端部大量流失。

图17-7轴瓦上的油沟

图17-8所示为润滑油从两侧导入的结构,常用于大型的液体润滑滑动轴承中。

一侧油进入后被旋转着的轴颈带入楔形间隙中形成动压油膜,另一侧油进入后覆盖在轴颈上半部,起着冷却作用,最后油从轴承的两端泄出。

图17-9所示的轴瓦两侧面镗有油室,这种结构可以使润滑油顺利地进入轴瓦轴颈的间隙。

图17-8轴瓦上的润滑油导入结构

图17-9轴瓦上的油槽

轴瓦宽度与轴颈直径之比B/d称为宽径比,它是径向滑动轴承中的重要参数之一。

对于液体摩擦的滑动轴承,常取B/d=0.5~1,对于非液体摩擦的滑动轴承,常取B/d=0.8~1.5,有时可以更大些。

二、止推滑动轴承

轴上的轴向力应采用止推轴承来承受。

止推面可以利用轴的端面,或在轴的中段做出凸肩或装上止推圆盘,如图17-10。

图17-10固定瓦止推轴承

也可以沿轴承止推面按一块块扇形面积开出楔形,如图17-11所示的固定瓦动压止推轴承,其楔形的倾斜角固定不变,在楔形顶部留出平台,用来承受停车后的轴向载荷。

图中,a只能承受单向载荷;b可承受双向载荷。

(a)(b)

图17-11固定瓦动压止推轴承

图17-12为可倾式止推轴承,其扇形瓦块的倾斜角能随载荷的改变而自行调整,因此性能较为优越。

图a由铰支调节瓦块倾角,图b则靠瓦块的弹性变形来调节。

可倾瓦的块数一般为6~12,图17-13为扇形块的放大图。

(a)(b)

图17-12可倾瓦止推轴承

图17-13扇形瓦块结构

§17-3滑动轴承材料及润滑

根据轴承的工作情况,要求轴瓦材料具备以下性能:

①摩擦系数小;②导热性好,热膨胀系数小;③耐磨、耐蚀、抗胶合能力强;④要有足够的机械强度和可塑性。

能同时满足上述要求的材料是难找的,但应根据具体情况满足主要实用要求。

较常见的是做成双层金属的轴瓦,以便性能上取长补短。

在工艺上可以用浇铸或压合方法,将薄层材料粘附在轴瓦基体上。

粘附上去的薄层材料通常称为轴承衬。

常用的轴瓦和轴承衬材料有下列几种。

一、轴承合金(又称白合金、巴氏合金)

轴承合金有锡锑轴承合金和铅锑轴承合金两大类。

锡锑轴承合金的摩擦系数小,抗胶合性能良好,对油的吸附性强,耐蚀性好,易跑合,是优良的轴承材料,常用于高速、重载的轴承。

但价格贵且机械强度较差,因此只能作为轴承衬材料而浇铸在钢、铸铁(图17-14a、b)或青铜轴瓦上(图c)。

用青铜作为轴瓦基体是取其导热性良好。

这种轴承合金在110C开始软化,为了安全,在设计运行时常将温度控制得比110C低30~40C。

(a)(b)(c)

图17-14轴承合金的浇铸方法

铅锑轴承合金的各方面性能与锡锑轴承合金相近,但这种材料较脆,不宜承受较大的冲击载荷。

一般用于中速、中载的轴承。

二、青铜

青铜的强度高,承载能力大,耐磨性与导热性都优于轴承合金。

它可以在较高的温度(250C)下工作。

但它可塑性差,不易跑合,与之相配的轴颈必须淬硬。

青铜可以单独做成轴瓦。

为了节省有色金属,也可将青铜浇铸在钢或铸铁轴瓦内壁上。

用作轴瓦材料的青铜,主要有锡磷青铜、锡锌铅青铜和铝铁青铜。

在一般情况下,它们分别用于中速重载、中速中载和低速重载的轴承上。

三、具有特殊性能的轴承材料

用粉末冶金法(经制粉、成型、烧结等工艺)做成的轴承,具有多孔性组织,孔隙内可以储存润滑油,常称为含油轴承。

运转时,轴瓦温度升高,由于油的膨胀系数比金属大,因而自动进入滑动表面以润滑轴承。

含油轴承加一次油可以使用较长时间,常用于加油不方便的场合。

在不重要的或低速轻载的轴承中,也常采用灰铸铁或耐磨铸铁作为轴瓦材料。

橡胶轴承具有较大的弹性,能减轻振动使运转平稳,可以用水润滑,常用于潜水泵、砂石清洗机、钻机等有泥沙的场合。

塑料轴承具有摩擦系数低,可塑性、跑合性良好,耐磨、耐蚀,可以用水、油及化学溶液润滑等优点。

但它的导热性差,膨胀系数较大,容易变形。

为改善此缺陷,可将薄层塑料作为轴承衬材料粘附在金属轴瓦上使用。

表17-2中给出常用轴瓦及轴承衬材料的[p]、[pv]等数据。

表17-3常用轴瓦及轴承衬材料的性能

材料及其代号

[p]

/MPa

[pv]

/(MPa.m/s)

HBS

最高工作温度C

轴颈硬度

金属型

砂型

铸锡锑轴承合金ZSnSb11Cu6

平稳

25

20

27

150

150HBS

冲击

20

15

铸铅锑轴承合金ZPbSb16Sn16Cu2

15

10

30

150

150HBS

铸锡磷青铜ZCuSn10P1

15

15

90

80

280

45HRC

铸锡锌铅青铜ZCuSn5Pb5Zn5

8

10

65

60

280

45HRC

铸铝青铜ZCuAl10Fe3

15

12

110

100

280

45HRC

注[pv]值为非液体摩擦下的许用值

四、润滑剂

轴承润滑的目的在于降低摩擦功耗,减少磨损,同时还起到冷却、吸振、防锈等作用,轴承能否正常工作,和选用润滑剂正确与否有很大关系。

润滑剂分为:

①液体润滑剂―润滑油;②半固体润滑剂-润滑脂;③固体润滑剂等。

在润滑性能上润滑油一般比润滑脂好,应用最广。

但润滑脂具有不易流失等优点,也广泛使用。

固体润滑剂只在特殊场合下使用,目前正在逐步扩大使用范围。

v

图17-15牛顿流体流动示意图

1.润滑油

润滑油是滑动轴承中应用最广的润滑剂,目前使用的润滑油大部分为矿物油。

润滑油最重要的物理性能是粘度,用以描述润滑油流动时的内摩擦性能,它是选择润滑油的主要依据。

如图17-15所示,在AB两块平板间充满着润滑油,板B静止不动,而板A以速度V沿x轴运动,由于润滑油与金属表面的吸附作用(润滑油的油性),板A表层的润滑油随板A以同样的速度V运动,而板B表层的润滑油速度为零。

即两板间的液体逐层发生了错动,润滑油内存在着层与层间的摩擦切应力τ,根据实验结果,得到下面的关系式:

(17-1)

此式称为牛顿粘性定律。

式中,u为油层中任一点的速度;

是该点的速度梯度;比例常数η定义为流体的动力粘度(常简称为粘度)。

粘度是单位面积上的剪应力与单位速度梯度之比,在国际单位制(SI)中,它的单位为N·s/m2或写作Pa·s。

但在工程应用中目前仍有部分采用CGS制,动力粘度的单位用Poise,简称泊(P),或泊的百分之一,即厘泊(cP)。

1P=1dyn·s/cm2=0.1N·s/m2=0.1Pa·s

各种不同流体的动力粘度数值范围很宽。

空气的动力粘度为0.02mPa·s,而水的粘度为1mPa·s。

润滑油的粘度范围为2~400mPa·s,熔化的沥青可达700mPa·s。

在工程中,常常将流体的动力粘度与其密度的比值作为流体的粘度,这一粘度称为运动粘度,常用表示。

运动粘度的表达式为:

(17-2)

运动粘度的单位在国际单位制中用m2/s。

在工程中目前仍有部分用CGS单位制,运动粘度的单位为Stoke,简称St(斯),1St=102mm2/s=10-4m2/s。

实际上常用St的百分之一cSt作为单位,称为厘斯,因而1cSt=1mm2/s。

通常润滑油的密度=0.7~1.2g/cm3,而矿物油密度的典型值为0.85g/cm3,因此工程运动粘度与动力粘度的近似转换式可采用

1(cP)=0.85(cSt)(17-3)

选用润滑油时,要考虑速度、载荷和工作情况。

对于载荷大、温度高的轴承宜选粘度大的油,载荷小、速度高的轴承宜选粘度较小的油。

2.润滑脂

润滑脂是由润滑油和各种稠化剂(如钙、钠、铝、锂等金属皂)混合稠化而成。

润滑脂密封简单,不须经常加添,不易流失,所以在垂直的摩擦表面上可以使用。

润滑脂对载荷和速度的变化有较大的适应范围,受温度的影响不大,但摩擦损耗较大,机械效率低,故不宜用于高速。

且润滑脂易变质,不如油稳定。

总的来说,一般参数的机器,特别是低速而带有冲击的机器,都可以使用润滑脂润滑。

目前使用最多的是钙基润滑脂,它有耐水性,常用于60C以下的各种机械设备中的轴承润滑。

钠基润滑脂可用于115~145C以下,但不耐水。

锂基润滑脂性优良,耐水,在-20~150C范围内广泛适用,可以代替钙基、钠基润滑脂。

3.固体润滑剂

固体润滑剂有石墨、二硫化钼(MoS2)、聚氟乙烯树脂等多种品种。

一般在超出润滑油使用范围之外才考虑使用,例如在高温介质中,或在低速重载条件下。

目前其应用已逐渐广泛,例如可将固体润滑剂调合在润滑油中使用,也可以涂覆、烧结在摩擦表面形成覆盖膜,或者用固结成型的固体润滑剂嵌装在轴承中使用,或者混入金属或塑料粉末中然后一并烧结成型。

石墨性能稳定,在350C以上才开始氧化,并可在水中工作。

聚氟乙烯树脂摩擦系数低,只有石墨的一半。

二硫化钼与金属表面吸附性强,摩擦系数低,使用温度范围也广(-60~300C),但遇水则性能下降。

五、润滑装置

为了获得良好的润滑效果,需要正确选择润滑方法和相应的润滑装置。

利用油泵供应压力油进行强制润滑是重要机械的主要润滑方式。

此外,还有不少装置实现简易润滑。

图17-16用手工向轴承加油的油孔(a)和注油杯(b),是小型、低速或间歇润滑机器部件的一种常见的润滑方式。

注油杯中的弹簧和钢球可防止灰尘等进入轴承。

(a)(b)

图17-16为油孔及注油杯图17-17润滑脂杯

图17-17是润滑脂用的油杯,定期旋转杯盖,使空腔体积减小而将润滑脂注入轴承内,它只能间歇润滑。

图17-18是针阀式油杯。

油杯接头与轴承进油孔相连。

手柄平放时,阻塞针杆因弹簧的推压而堵住底部油孔。

直立手柄时(右上图),针杆被提起,油孔敞开,于是润滑油自动滴到轴颈上。

在针阀油杯的上端面开有小孔,供补充润滑油用,平时由片弹簧遮盖。

观察孔可以查看供油状况。

调节螺母用来调节针杆下端油口大小以控制供油量。

图17-18针阀式油杯

图17-19为油芯式油杯。

它依靠毛线或棉纱的毛细管作用,将油杯中的润滑油滴入轴承。

供油是自动且连续的,但不能调节给油量,油杯中油面高时给油多,油面低时供油少,停车时仍在继续给油,直到流完为止。

图17-19油芯式油杯图17-20飞浅润滑

图17-20对轴承采用了飞溅润滑方式。

它是利用齿轮、曲轴等转动零件,将润滑油由油池拨溅到轴承中进行润滑。

采用飞溅润滑时,转动零件的圆周速度应在5~13m/s范围内。

它常用于减速器和内燃机曲轴箱中的轴承润滑。

图17-21的轴承采用的是油环润滑。

在轴颈上套一油环,油环下部浸入油池中,当轴颈旋转时,摩擦力带动油环旋转,把油引入轴承。

当油环浸在油池内的深度约为直径的四分之一时,供油量已足以维持液体润滑状态的需要。

此法常用于大型电机的滑动轴承中。

图17-21油环润滑

最完善的供油方法是利用油泵循环给油,给油量充足,供油压力只须5104N/m2,在油的循环系统中常配置过滤器、冷却器。

还可以设置油压控制开关,当管路内油压下降时可以报警,或启动辅助油泵,或指令主机停车。

所以这种供油方法安全可靠,但设备费用较高,常用于高速且精密的重要机器中。

§17-4非液体摩擦滑动轴承的计算

非液体摩擦滑动轴承可用润滑油,也可用润滑脂润滑。

在润滑油、润滑脂中加入少量鳞片状石墨或二硫化钼粉末,有助于形成更坚韧的边界油膜,且可填平粗糙表面而减少磨损。

但这类轴承不能完全排除磨损。

维持边界油膜不遭破裂,是非液体摩擦滑动轴承的设计依据。

由于边界油膜的强度和破裂温度受多种因素影响而十分复杂,尚未完全被人们掌握。

因此目前采用的计算方法是间接的、条件性的。

实践证明,若能限制压强p[p],压强与轴颈线速度的乘积pv[pv],那么轴承是能够很好地工作的。

一、径向轴承

1.轴承的压强p

限制轴承压强p,以保证润滑油不被过大的压力所挤出,因而轴瓦不致产生过度的磨损。

即

(MPa)(17-4)

式中,F为轴承径向载荷,N;B为轴瓦宽度,mm;d为轴颈直径,mm;[p]为轴瓦材料的许用压强,MPa(表17-3)。

2.轴承的pv值

pv值简略地表征轴承的发热因素,它与摩擦功率损耗成正比。

pv值越高,轴承温升越高,容易引起边界油膜的破裂。

pv值的验算式为

(MPam/s)(17-5)

式中,n为轴的转速,r/min;[pv]为轴瓦材料的许用值,MPa•m/s(表17-3)。

二、止推轴承

(MPa)(17-6)

(MPam/s)(17-7)

式中,止推环的平均速度

,平均直径

。

止推轴承的许用压强为:

未淬火钢对铸铁[p]=2.0~2.5MPa;对青铜[p]=4~6MPa;对巴氏合金[p]=5~6MPa。

淬火钢对青铜[p]=7.5~8MPa;对巴氏合金[p]=8~9MPa;对淬火钢[p]=12~15MPa。

[pv]=1~2.5MPa•m/s。

例17-1试按非液体摩擦状态设计图17-22所示的滑动轴承。

W=20kN,轴承内轴颈转速为n=20r/min,轴颈直径d=60mm。

d

n

W

图17-22

解:

(1)选取轴承材料

选用铸锡锌铅青铜(ZcuSn5Pb5Zn5),查表17-3得:

[p]=8MPa

[pv]=10MPam/s

(2)取宽径比B/d=1,则

mm

(3)计算压强p

MPa

(4)计算速度v

m/s

(5)计算pv值

MPam/s

(6)验算并选取润滑剂

因为

p[p]

pv[pv]

因此,该轴承满足强度和功率损耗条件。

由于速度很低,采用脂润滑,用油杯加脂,见图17-22。

§17-5液体摩擦滑动轴承简介

液体摩擦是滑动轴承中的理想摩擦状态,根据摩擦面油膜的形成原理,可把液体摩擦滑动轴承分为动压轴承和静压轴承。

一、液体动压轴承

两个作相对运动物体的摩擦表面,可借助于相对速度而产生的粘性流体膜将两摩擦表面完全隔开,由液体膜产生的压力来平衡外载荷称为液体动力润滑。

动压油膜的形成过程可以通过图17-23描述。

图17-23a表示轴处于静止状态,轴颈位于轴承孔最下方的位置,两表面形成楔形间隙;图17-23b是当轴开始转动时,由于油的粘性而被带进楔形间隙。

随着转速的增大、轴颈表面的圆周速度增大、带入楔形间隙内的油量也逐渐加多,由于油具有一定的粘度和不可压缩性,从而在楔形间隙内产生一定的压力,形成一个压力区(图17-23c)。

随着压力的继续增高,楔形间隙中压力逐渐加大,当压力能够克服外载荷F时,就会将轴浮起,这时轴承处于流体动力润滑状态,油膜产生的压力与外载荷F平衡(图17-23d)。

a)b)c)d)

图17-23动压油膜的形成过程

液体动压轴承内的摩擦阻力仅为液体的内部摩擦阻力,所以其摩擦系数达到最小值。

综上所述,形成液体动压油膜需要具备以下条件:

(1)轴颈和轴瓦工作表面间必须有一个收敛的楔形间隙。

(2)轴颈和轴瓦工作表面间必须有一定的相对速度,且它们的运动方向必须使润滑剂从大口流入,从小口流出。

(3)要有一定粘度的润滑剂,且供应要充分。

二、液体静压轴承

静压轴承是依靠一套给油装置,将高压油压入轴承的间隙中,强制形成油膜,保证轴承在液体摩擦状态下工作。

油膜的形成与相对滑动速度无关,承载能力主要取决于油泵的给油压力,因此静压轴承在高速、低速、轻载、重载下都能胜任工作。

在起动、停止和正常运转时期内,轴与轴承之间均无直接接触,理论上轴瓦没有磨损,寿命长,可以长时期保持精度。

而且正由于任何时期内轴承间隙中均有一层压力油膜,故对轴和轴瓦的制造精度可适当放低,对轴瓦的材料要求也较低。

如果设计良好,可以达到很高的旋转精度。

但静压轴承需要附加一套繁杂的给油装置。

所以应用不如动压轴承普遍。

一般用于低速、重载或要求高精度的机械装备中,如精密机床、重型机器等。

静压轴承在轴瓦内表面上开有几个(通常是四个)对称的油腔,各油腔的尺寸一般是相同的。

每个油腔四周都有适当宽度的封油面,称为油台,而油腔之间用回油槽隔开如图17-24所示。

应当注意在外油路中必需配有节流器。

工作时,若无外载荷(不计轴的自重)作用,轴颈浮在轴承的中心位置,各油腔内压力相等,亦即油泵压力ps通过节流器降压变为p,且p=p1=p3。

当轴颈受载荷W后,轴颈向下产生位移,此时下油腔3四周油台与轴颈之间的间隙减小,流出的油量亦随之减少,根据管道内各截面上流量相等的连续性原理,流经节流器的流量亦减少,在节流器中产生的压降亦减小,供油压力ps是不变的,因而p3必然增大。

在上油腔1处则反之,间隙增大,回油畅通而p1降低,上下油腔产生的压力差与外载荷平衡。

图17-24静压轴承

本章要点

(1).润滑状态的特点和不同润滑剂的性能。

(2).非液体润滑轴承的设计计算,重点掌握非液体摩擦滑动轴承的验算。

(3).液体动压润滑原理,形成流体动压润滑的条件。

(4).了解典型滑动轴承的结构特点、功用、主要失效形式。

习题

17-1滑动轴承的摩擦状况有哪几种?

它们有何本质差别?

17-2径向滑动轴承的主要结构形式有哪几种?

各有何特点?

17-3非液体摩擦滑动轴承的主要失效形式是什么,试从下面选择正确答案?

(a)点蚀(b)胶合(c)磨损(d)塑性变形

17-4常用轴瓦材料有哪些,适用于何处?

为什么有的轴瓦上浇铸一层减磨金属作轴承衬使用?

17-5形成滑动轴承动压油膜润滑要具备什么条件?

17-6选择下列正确答案。

液体滑动轴承的动压油膜是在一个收敛间楔、充分供油和一定条件下形成的。

(a)相对速度(b)外载(c)外界油压(d)温度

17-7液体滑动轴承的摩擦副的不同状态如图17-25所示。

试判断这些状态中,哪些状态符合形成动压润滑条件,哪些状态不符合。

并分别说明你所得出的结论的根据。

UU

UU

(a)(b)(c)(d)

图17-25

17-8校核铸件清理滚筒上的一对滑动轴承,已知装载量加自重为18000N,转速为40r/min,两端轴颈的直径为120mm,轴瓦材料为10-1锡青铜ZCuSn10Pl,,用润滑