大班台检验报告Word文档下载推荐.docx

《大班台检验报告Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《大班台检验报告Word文档下载推荐.docx(76页珍藏版)》请在冰点文库上搜索。

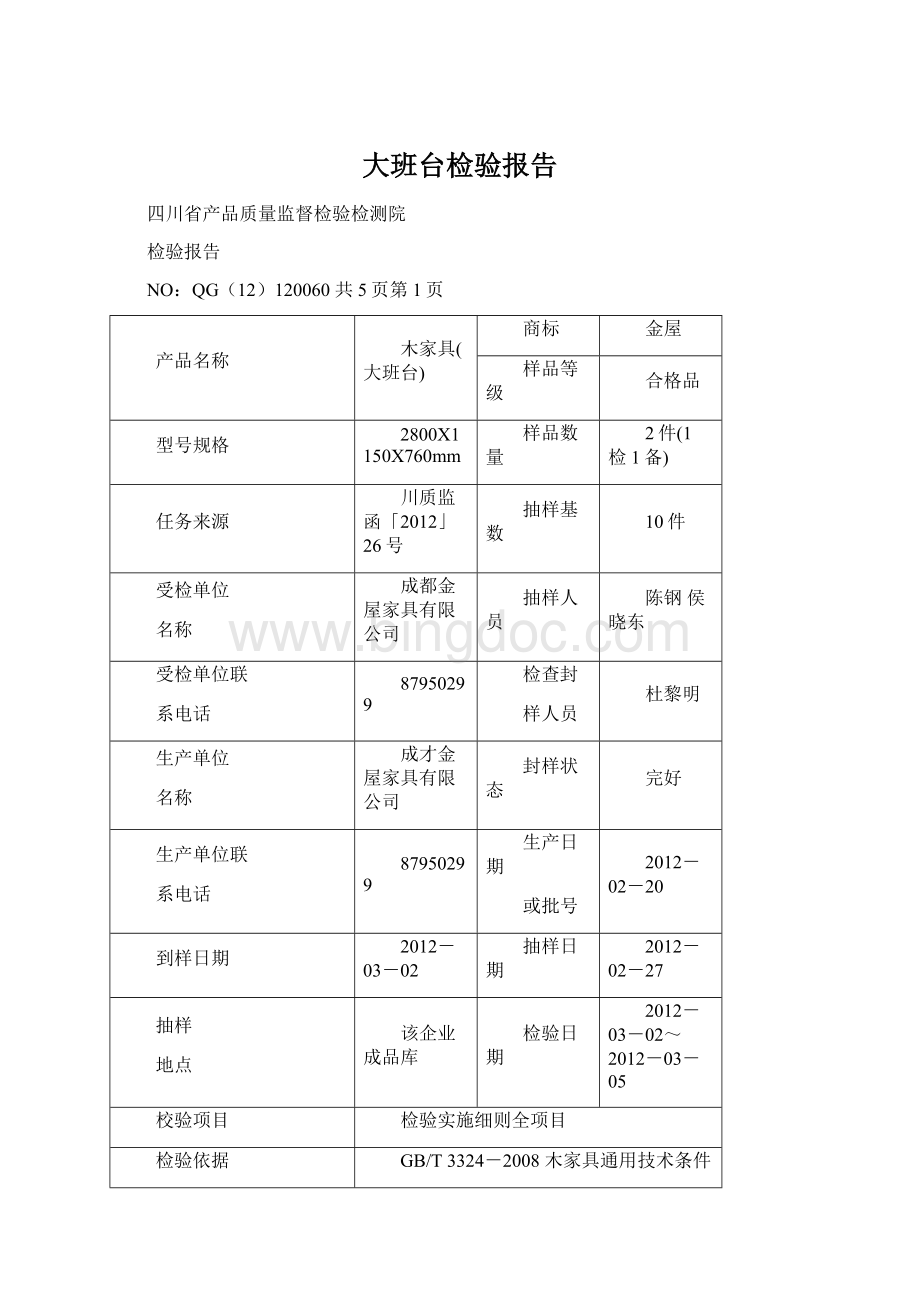

检验结论

实物质量判定

所检项目符合GB/T3324-2008标准要求,检验合格。

标签判定

产品标志符合GB/T3324-2008标准要求,检验合格。

产品质量综合判定

检验合格。

AFEFFC6D-0ED9-4693-9B25-0D26BE60006C

备注

批准:

审核:

主检:

QG(12)220061共2页第1页

家具用中纤板(上海福人牌)

上海福人牌

样品来源

送样

委托单位

1件

地址

成都市郫县团结镇平安村五组

送样者

陈立

抽样方法

样品状态

外观未见异常

2012-02-28

抽样依据

2012-02-08

抽样地点

2013-03-02~2012-03-05

甲醛释放量、静曲强度、内结合强度、含水率

GB/T11718-2009

经检验,该样品所检项目符合标准要求。

16B66834-1146-40BE-94D0-LD9EF25BD12B签发日期:

2012-03-05

沙发检验报告

四川省产品质量监督检验检测院检验报告附表

检验报告编号:

QG(12)120052共5页第3页

序号

检验项目

计量

单位

项目

分类

技术要求

检验结果

单项

结论

18

金属件用料要求

mm

基本

各种管材和异型管材,其受力部件的管壁厚度应不小于1.2m㎡

19

铺垫料安全

卫生要求

/

麻毡(布)、

棕毡、棉毡、棉(或化学)絮用纤维等铺垫材料应

干燥

符合要求

合格

无霉烂变质及刺激性异常气味

无夹含泥水及金属手等杂物

目视无检出危害健康的节足动物或蟑螂卵夹等

20

泡沫塑料要求

Kg/m

表观(体积)密度

座面≥25

35.3

21

一般

其他部位≥20

22.7

22

%

分级

同弹性能

A级≥45B级≥40C级≥35

41.2

B级

23

压缩永久变形

A级≤5.0B级≤7.0C级≤10.0

5.8

24

面料用料要求

级

各种面料颜色摩擦牢度≥4

皮革面料4-5

25

木工要求

人造板制成的零部外露部位应封边处理,封边应平整无脱胶

26

外表木制件

应平整精光

无啃头

27

无刨痕

28

无崩茬

29

无逆纹

30

无沟纹

31

倒楞均匀

32

圆角和弧度及线条对称均匀

33

顺直光滑

34

车木线型

对称部位对称一致

35

无刀痕、砂痕等缺陷

36

内部木制作应刨削处理,粗光

37

面料外观要求

面料应保持清洁

38

纺织面料

同一部位绒面的绒毛方向应一致

39

面料无明显色差

无残疵点

40

皮革或人造面料应无

明显色差

表面龟裂

41

破损

42

缝纫和包覆要求

面料缝线应无

跳针或明显浮线

43

断线或脱线现象或外露线头

44

嵌线应圆滑顺直及圆弧处均匀对称

45

外露泡钉应

排列整齐。

间距基本相等

46

无松动脱落

47

无明显敲偏或脱漆

QG(12)120052共5页第4页

检验项目

48

面料的包覆应

平服饱满无明显皱折

49

松紧均匀无明显松弛现象

50

对称工艺性皱折线条应对称均匀

51

摩擦声

徒手揿压座面和背面,应无异常的金属摩擦和撞击等响声

52

安全性要求

沙发在正常使用中应无尖锐金属物刺穿座面和背面等部位

53

座面与扶手或靠背之间的间隙内,徒手深入应无刃口和毛刺等

54

外露金属件应无刃口和毛刺

55

外表金属件要求

不圆度

≤2.0

56

弯曲处圆弧应圆滑一致

57

金属件铆接处应端正圆滑,无明显锤铆

58

金属件铆接处不应有漏铆或脱铆

59

金属件焊接处应

无夹渣

60

无气孔

61

无焊窗

62

无焊丝头

63

无咬边或飞溅

64

无焊穿

65

管材表面接缝处应

无裂缝或虚焊

无明显叠缝

66

金属件焊接处不应有

脱焊

虚焊

饰面外观要求

金属件

烘漆或喷塑涂层

无明显流挂

68

无凹凸疙瘩

69

无皱皮

70

无飞漆

71

电锁层应

表面无烧焦

72

无明显针孔

73

无划痕

74

无毛刺

75

涂层饰面应无明显色差及裂纹或脱落;

电镀应无明显露底及锈迹

76

木制件

漆膜涂层应

77

无针孔

78

无皱皮或无涨边

79

无明显积粉或杂渣

80

无明显刷毛等缺陷

81

无明显色差

QG(12)120052共5页第5页

82

饰面要求

无漏漆

无明显鼓泡

无涂层脱落或裂纹

83

防锈处理要求

内部的金属件和各类型弹簧等配件

均应经防锈处理

84

不应有锈蚀

85

五金配件安装要求

五金配件安装应配合严密牢固

86

五金配件安装固定孔)选择孔除外)不应漏拧连接螺丝或者少件

87

活动零件使用应灵活

88

产品标志

产品或标识上应提供

生产者中文名称

89

地址和通讯信息

90

出厂检验合格证明

91

家具使用说明书

判定规则:

基本项目应合格,分级项目应达到C级以上(含C级),一般项目中允许有3项不合格。

否则为不合格。

综合判定:

合格

正文已完

会议桌检验报告

QG(12)120061共5页第3页

人造板件外观

干花、湿花

外表应无干花、湿花

内表干花、湿花面积不超过板面的5%

污斑

同一板面外表,允许一处,面积在3m㎡~30m㎡内

表面划痕

外表应无明显划痕

压痕

外表应无明显压痕

色差

外表应无明显色差

鼓泡、龟裂、分层

外表应无鼓泡、龟裂、露底

家具五金件外观

电镀件

镀层表面应无锈蚀、毛刺、露底

涂层应光滑平整,应无起泡、泛黄、花斑、烧焦、裂纹、划痕和磕碰伤等缺陷

喷涂件

涂层应无漏喷、锈蚀

涂层应光滑均匀,色泽一致,应无流挂、疙瘩、皱皮、飞漆等缺陷

金属合金件

应无锈蚀、氧化膜脱落、刃口、锐棱

表面细密,应无裂纹、毛刺、黑斑等缺陷

焊接件

焊接部位应牢固,应无脱焊、虚焊、焊穿

焊缝均匀,应无毛刺、锐棱、飞溅、裂纹等缺陷

玻璃件外观

外露周边应磨边处理,安装牢固

玻璃应光洁平滑,不应有裂纹、划伤、沙粒、疙瘩和麻点等缺陷。

塑料件外观

塑料件表面应光洁,应无裂纹、皱褶、污渍、无明显色差。

软包件外观

包覆的面料拼接对称图案应完整:

同一部位绒面料的绒毛方向应一致;

不应有明显色差

包覆的面料不应有划痕、色污、油污

软面包覆表面应:

1)平服饱满、、松紧均匀,不应有明显皱折:

2)有对称工艺性皱折应均匀、层次分明

软面嵌线应1)圆滑顺真;

2)圆角处对称;

3)无明显浮线、明显跳针或外露线头

外露泡钉:

1)排列应整齐、间距基本相等;

2)不应有明显敲扁或脱漆

会议桌检验报告

QG(12)120061共5页第2页

1

桌类主要尺寸

桌面高:

680~760

760

2

中间净空高:

≥580

600

3

中间净空宽:

≥520

1130

4

产品外形尺寸偏差

高±

5

宽±

+1

6

深±

-2

7

翘曲度

面板、正视面板件≤2.0

0.75

8

平整度

面板、正视面板件≤0.2

0.12

9

邻边垂直度

面板、框架

对角线长度≥1000长度差≤3

10

对角线长度<1000长度差≤2

11

对边长度≥1000对边长度差≤3

12

对边长度<1000对边长度差≤2

13

位差度

门与框架。

门与门邻表面、抽屉现框架、抽屉与门、抽屉与抽屉相邻两表面间的距离偏差≤2.0

14

分缝

所有分缝(非设计要求时)≤2.0

15

抽屉下垂度

≤20

16

抽屉摆动度

≤15

17

标识一致性

产品中所主要使用的木材名称(包括实木贴面家具的基材)及人造板类别、其他木质材料名称及其使用部位,应与产品标识、使用说明中明示的一致。

虫蛀材

产品中不应使用有活虫尚在侵蚀木质材料,实木类材料应经杀虫处理。

木材含水率

家具用木材应经干燥处理,木材含水率应为8%至产品所在地区年平均木材平衡含水率+1%

木制件外观

贯通裂缝

应无具有贯通裂缝的木材

腐朽材

外表应无腐朽,内表面轻微腐朽面积不应超过零件面积的20%

树脂囊

外表和存放物品的部位用材应无树脂囊

节子

外表节子宽度应不超过材宽的三分之一,直径应无超过12mm(特殊设计要求除外)

死节、孔洞、夹皮和树脂道、树胶道

应进行修补加工(最大单个长度直径小于5mm的缺陷不计),缺陷数外表不应超过4个,内表不超过6个

其他轻微材质缺陷

如裂缝(贯通裂缝除外)、钝棱等。

应进行修补加工

椅子检验报告

QG(12)120062共5页第5页

项目分类

计量单位

评定

力学性能

椅凳类稳定性试验

对椅向前和无扶手椅侧向施加最小倾翻力20N(座面垂直加力600N)时不得倾翻

对有靠背椅向后施加最小倾翻力160N(座面垂直加力600N)时不得倾翻

67

椅凳类强度试验

座面静载荷试验

应符合GB/T3324-2008中第5.7条要求

椅背静载荷试验

椅腿向前静载荷试验

椅腿侧向静载荷试验

座面冲击试验

椅背冲击试验

跌落试验

标志

产品标志至少应包括以下内容

产品名称、规格型号

主要用料名称、执行标准编号

检验合格证明、生产日期

中文生产者名称和地址

基本项目全部合格,一般项目不合格不超过4项,判定该产品为合格。

达不到合格

要求的为不合格。

合格

QG(12)120062共5页第4页

人造板部件的非交接面应进行封边或涂饰处理。

板件或部件在接触或贮物部位不应有毛刺、刃口或棱角。

板件或部件的外表应光滑,倒棱、圆角、圆线应均匀一致。

封边、包边不应出现脱胶、鼓泡或开裂现象。

贴面应严密、平整,不应有明显透胶。

榫、塞角、零部件等结合处不应断裂。

零部件的结合应严密、牢固。

各种配件。

连接件安装不应有注件、漏钉、透钉(预留孔、选择孔除外)。

各种配件安装应严密、平整、端正、牢固、结合处应无开裂或松动。

启闭部件安装后应使用灵活。

雕刻的图案应均匀、清晰、层次分明,对称部位对称,凹凸和大挖、过桥、棱角、圆弧处应无缺角,铲底应平,各部位不应有锤印或毛刺。

缺陷数不应超过4处。

车木的线型应一致,凹凸台阶应匀称,对称部位应对称,车削线条应清晰,加工表面不应有崩茬、刀痕、砂痕。

家具锁锁定、开启应灵活。

脚轮旋转或滑动应灵活。

漆膜外观要求

同色部件的色泽应相似。

应无褪色、掉色现象。

涂层不应有皱皮、发粘或漏漆现象。

涂层应平整光滑、清晰、无明显粒子、涨边现象:

应无明显加工痕迹、划痕、雾光、白楞、白点、鼓泡、油白流挂、缩孔、刷毛、积粉和杂渣

有害物质限量

Mg/l

甲醛释放量≤1.5

0.1

QG(12)200612共5页第3页

QG(12)200612共5页第2页

单位

椅凳主要尺寸

座高;

硬面400~440

435

扶手椅扶手内宽≥460

面板、正视面板件

对角线长度≤700

≤1.0

0.40

底脚平衡性

0.20

0.06

门与框架,门与门相邻表面、抽屉与框架、抽屉与门、抽屉与抽屉相邻两