高压阀体的工艺设计及铸造生产.doc

《高压阀体的工艺设计及铸造生产.doc》由会员分享,可在线阅读,更多相关《高压阀体的工艺设计及铸造生产.doc(3页珍藏版)》请在冰点文库上搜索。

特殊结构大型低合金高压阀体的工艺设计及铸造生产

秦皇岛冶金机械有限公司贾泽春

摘要:

叙述了一种出口国外的特殊结构大型高压阀体低合金铸钢件的工艺设计过程,总结了该铸件的生产经验,并针对其厚大结构、耐高压、尺寸精度高的特点,提出了中箱组芯造型的新思路,采取加放冷铁,使用保温冒口及冒口覆盖剂等措施,加强补缩效果,为类似铸件的生产提供了借鉴方法。

关键词:

高压阀体;冷铁;保温冒口;组芯造型。

特殊结构大型高压阀体低合金铸钢件是出口国外油田钻井用预防石油井喷设备上一种重要的关键部件。

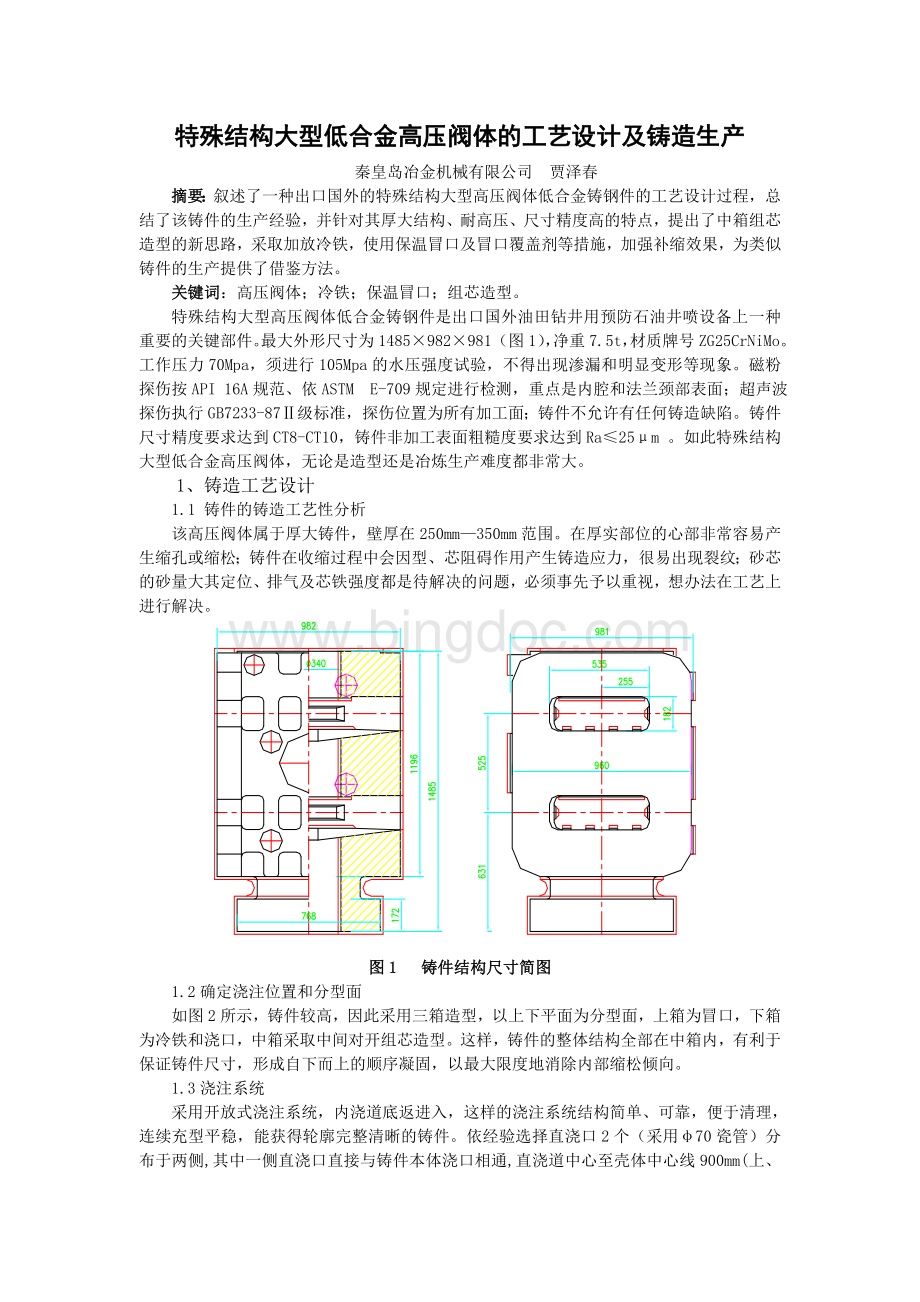

最大外形尺寸为1485×982×981(图1),净重7.5t,材质牌号ZG25CrNiMo。

工作压力70Mpa,须进行105Mpa的水压强度试验,不得出现渗漏和明显变形等现象。

磁粉探伤按API16A规范、依ASTME-709规定进行检测,重点是内腔和法兰颈部表面;超声波探伤执行GB7233-87Ⅱ级标准,探伤位置为所有加工面;铸件不允许有任何铸造缺陷。

铸件尺寸精度要求达到CT8-CT10,铸件非加工表面粗糙度要求达到Ra≤25μm。

如此特殊结构大型低合金高压阀体,无论是造型还是冶炼生产难度都非常大。

1、铸造工艺设计

1.1铸件的铸造工艺性分析

该高压阀体属于厚大铸件,壁厚在250mm—350mm范围。

在厚实部位的心部非常容易产生缩孔或缩松;铸件在收缩过程中会因型、芯阻碍作用产生铸造应力,很易出现裂纹;砂芯的砂量大其定位、排气及芯铁强度都是待解决的问题,必须事先予以重视,想办法在工艺上进行解决。

图1铸件结构尺寸简图

1.2确定浇注位置和分型面

如图2所示,铸件较高,因此采用三箱造型,以上下平面为分型面,上箱为冒口,下箱为冷铁和浇口,中箱采取中间对开组芯造型。

这样,铸件的整体结构全部在中箱内,有利于保证铸件尺寸,形成自下而上的顺序凝固,以最大限度地消除内部缩松倾向。

1.3浇注系统

采用开放式浇注系统,内浇道底返进入,这样的浇注系统结构简单、可靠,便于清理,连续充型平稳,能获得轮廓完整清晰的铸件。

依经验选择直浇口2个(采用φ70瓷管)分布于两侧,其中一侧直浇口直接与铸件本体浇口相通,直浇道中心至壳体中心线900mm(上、中、下箱直浇道对正),横浇口1个(φ65瓷管),底返式内浇口4个(φ55瓷管);另一侧直浇口直接与冒口相通,横浇口(φ65瓷管)1个,内浇口(φ40瓷管)3个。

图2铸造工艺方案图

1.4冒口

在铸件厚大部位处放置保温明冒口400×600×875两个、460×700×875一个,经校验冒口的补缩能力足够。

1.5补贴

圆法兰颈上部设置200mm宽×600mm长的补贴、下部增加20mm厚的随形防裂拉筋,方台端补贴为厚80mm×长600mm,以增强垂直补缩距离。

1.6冷铁

圆法兰端面及方台端面处两侧下部放置140×180×δ100扇形随弧外冷铁共4块(圆法兰端面明冷铁2块,方端面隔砂暗冷铁2块);下箱冷铁共7块,其中明冷铁3块(中间250×400×δ150一块,两侧180×400×δ130各一块),隔砂(砂层厚15—20mm)暗冷铁200×160×δ90共4块。

暗冷铁设置和使用,既起激冷作用又可防止收缩受阻,以免产生裂纹。

1.7砂芯

该铸件两个方孔510±5、280-4+3、182+6-2不允许超出给定的公差范围。

因此,上下两半砂芯采用换活块的方式共用一个芯盒,用φ90×20的厚壁钢管开设排气孔并缠绕草绳做芯铁,以加强排气、增大退让性,方孔上部与下部均不留芯头,只在圆孔轴向两端预留300mm芯头进行定位,以保证型腔尺寸准确,。

2、铸造生产控制

2.1模样的制作

模样采用半实样,冒口补贴及拉筋为活块;加工余量为10mm;铸造收缩率为2%;起模斜度2.5°;分型负数10mm(便于合箱调整壁厚)。

2.2造型方法

造型材料选用福建平潭天然硅砂,粒度40—70目,含泥量≤0.5%,水分≤0.5%,SiO2含量大于97%。

使用型砂表面强度高、流动性好、退让性好、铸件表面光滑的新型水玻璃酯硬化砂。

混砂设备使用悬臂式混砂机,型砂(80%再生砂+20%新砂)+3%水玻璃+0.5%有机酯固化剂;芯砂(60%再生砂+40%新砂)+3%水玻璃+0.5%有机酯固化剂。

在型腔表面和砂芯表面铺设15mm厚的铬铁矿砂,其余地方刷锆英粉醇基涂料2—3遍以防粘砂。

2.3合箱

首先将内腔砂芯按正确位置组合好,其次码放中箱砂芯(注意方向),检查铸件尺寸保证壁厚上下一致,确保上箱浇冒口和下箱冷铁位置与中箱对正,在芯头部位塞好石棉绳防止跑火并引草绳至箱外以便排气。

2.4冶炼浇注

ZG25CrNiMo化学成分为(%):

C0.26—0.30,Si0.20—0.35,Mn0.80—1.00,Cr0.60—1.00,Ni0.50—0.95,Mo0.20—0.30,Cu≤0.18,P≤0.025,S≤0.025。

给定的化学成分范围窄,P、S含量低。

冶炼时加强脱硫除磷,贵金属镍、钼铁合金的加入量一定控制在给定的范围内,准确配料,以确保铸件材质合格。

熔炼设备为15吨电弧炉,铸件毛坯包括浇冒口总重为13.5t,一炉浇一件,浇注温度为1580℃。

钢液脱氧一定要干净彻底,以防产生气孔。

先浇通工件的底返式浇口,待冒口中钢水上来高度接近其内浇口后,及时加保温剂,移动浇包继续浇注另一侧通冒口的浇口,直到浇满为止。

不用点冒口补缩,钢水消耗少,补缩效率高,且保证铸件的化学成分不变。

2.5清理

铸件浇注成型在砂型内保温四天后开箱、回收冷铁,将型腔内芯砂清理干净,切除浇冒口及补贴与拉筋,取出芯铁。

2.6热处理工艺

铸件必须经过一次高温正火940—950℃保温12小时,然后出炉空冷。

二次细化晶粒正火880—900℃保温10小时,然后出炉空冷。

粗加工检验合格后进行调质热处理,其中淬火850±10℃保温8小时,然后迅速出炉水淬;回火660—680℃保温10小时,然后出炉空冷。

铸件经调质热处理后,机械性能应达到:

σ0.2≥517MPa,σb≥655MPa,ψ≥35%,δ≥18%,AKV-29℃≥21J,表面硬度HB210—234。

2.7铸件的补焊

该厚大的铸件在浇注充型过程中对型腔烘烤时间过长,因此在铸件的顶部易产生局部小块落砂或夹砂缺陷。

铸件铸造缺陷的补焊,执行ASME《锅炉压力容器规范》。

调质前外表面用J757Ni焊条、内腔和通孔用J857Cr焊条,调质后全部使用GQC焊丝(保护气体为80%氩气+20%二氧化碳)。

铸件表面8mm以下的缺陷用普通焊丝补焊,大于8mm的用规定焊材补焊。

对于较大的缺陷剖净后均匀预热烘烤300—350℃以上,磨净表面气刨渗碳层,再分层焊补。

对补焊处均匀预热并覆盖石棉布保温冷却至常温再修磨,直至探伤检验合格为止。

2.8生产验证

依照该工艺铸造的特殊结构大型高压阀体低合金铸钢件,外观光洁耐看,表面美观。

经机加工做水压试验无渗漏和变形缺陷、磁粉探伤无裂纹。

我公司生产的产品已经出口国外且使用效果良好,无论是内在质量还是外在质量都得到了用户的好评。

3、结束语

特殊结构大型高压阀体低合金铸钢件的铸造生产,采取中箱组芯造型铸造工艺,来保证铸件尺寸精度,此工艺方案合理可行;正确运用保温冒口、补贴、保温覆盖剂、冷铁,可获得组织致密的铸件,力学性能达到技术条件要求。

作者简介:

贾泽春1962年4月生人大学文化工程师多年从事铸造理论研究与工艺设计工作,在全国知名刊物多次发表有价值的学术论文,曾两次荣获秦皇岛市政府嘉奖。

地址:

秦皇岛市海港区海阳路299号电话13780339917邮编066000E-mail:

Ligm1963@