超硬磨料及其磨具的选择与应用.docx

《超硬磨料及其磨具的选择与应用.docx》由会员分享,可在线阅读,更多相关《超硬磨料及其磨具的选择与应用.docx(7页珍藏版)》请在冰点文库上搜索。

超硬磨料及其磨具的选择与应用

磨削过程就是磨具中的磨粒对工件的切削过程。

选择磨具就是要充分利用磨粒的切削能力去克服工件材料的物理力学性能产生的抗力。

由于磨具的品种规格繁多,而每一种磨具都不是万能的切削工具,只有一定的适用范围。

因此对每一种磨削工作,都必须适当选择磨具的特性参数,才能达到良好的磨削效果。

磨具特性主要包括磨粒、粒度、硬度、结合剂、组织、形状和尺寸。

这里从磨具特性方面叙述选择磨具的一般原则。

一.超硬磨料及其磨具

(一)超硬磨料磨具的加工特点

超硬磨料系指金刚石和立方氮化硼均属立方晶系。

与刚玉和碳化硅相比,具有硬度高、强度好、颗粒形状好、良好的导热性和低的热膨胀系数等特点。

磨削能力强及良好的磨削性能。

是非常优异的磨削材料。

由超硬磨料制成的磨具,其磨削性能突出,主要加工特点有:

1.极高的磨料硬度

2.耐磨损性能好

3.形状和尺寸保持性能好

4.能长时间保持磨粒微刃的锋锐性

5.磨削温度低

(二)超硬磨料磨具的特性

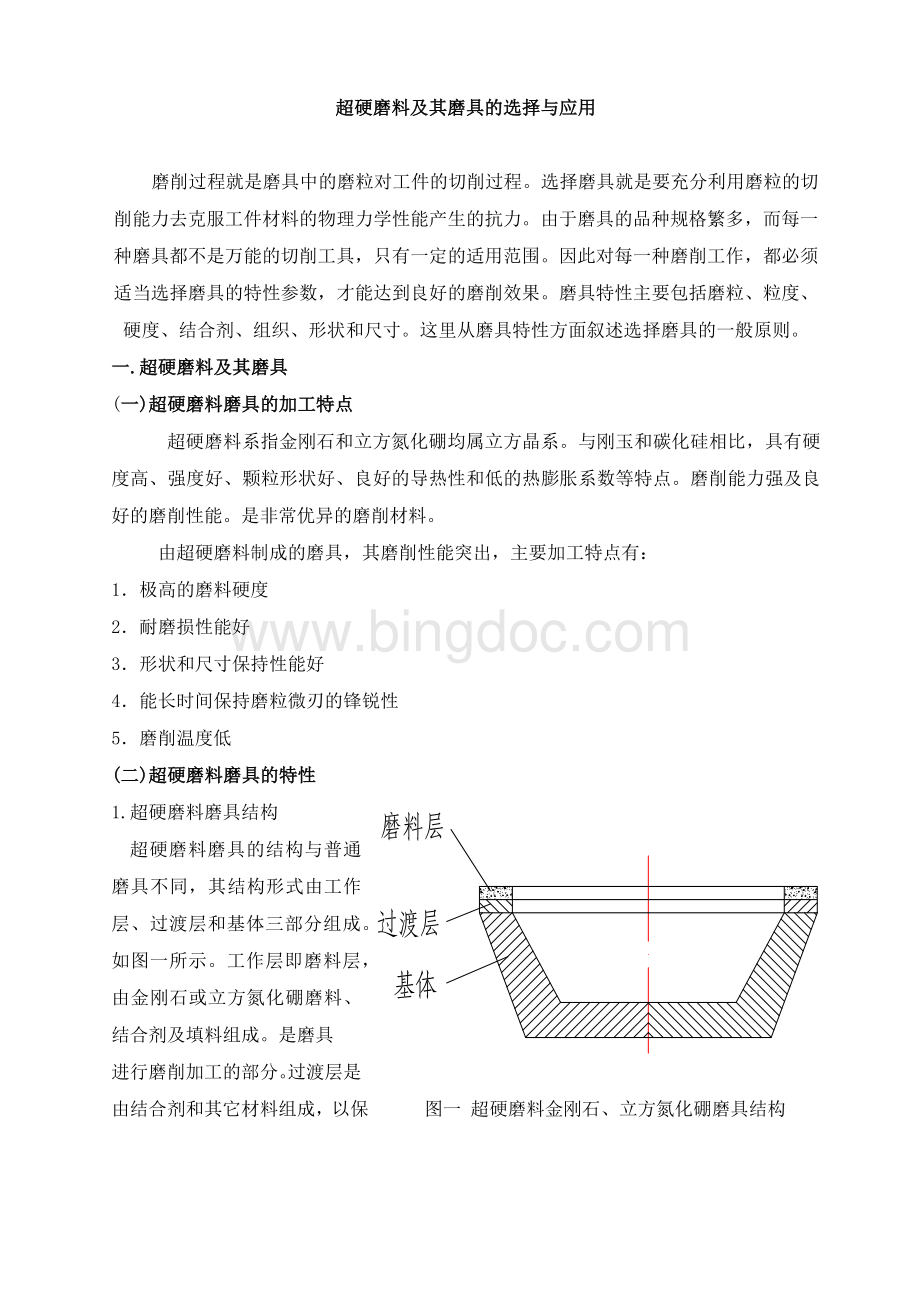

1.超硬磨料磨具结构

超硬磨料磨具的结构与普通磨具不同,其结构形式由工作层、过渡层和基体三部分组成。

如图一所示。

工作层即磨料层,由金刚石或立方氮化硼磨料、结合剂及填料组成。

是磨具

进行磨削加工的部分。

过渡层是由结合剂和其它材料组成,以保图一超硬磨料金刚石、立方氮化硼磨具结构

证工作层的充分使用,不含超硬磨料,将工作层牢固把持在基体上。

近年来,有些厂家取消了过渡层,直接将过渡层把持在基体上。

基体是磨具的基本形体,起支承工作层的作用。

2.超硬磨料磨具的特性及标志

⑴磨料超硬磨料的品种有天然金刚、人造金刚石及立方氮化硼(CBN)。

人造金刚石又有多种牌号。

人造金刚石、立方氮化硼的品种、代号及适用范围列于表一

表一人造金刚石和立方氮化硼品种、代号及适用范围(摘自GB/T6405-1994)

品种

适用范围

系列

代号

粒度

推荐用途

窄范围

宽范围

人

造

金

刚

石

RVD

60/70~325/400

树脂、陶瓷结合剂制品

MBD

35/40~325/400

30/40~60/80

金属结合剂磨具,锯切、钻探工具及电镀制品等

SCD

60/70~325/400

树脂结合剂磨具,加工钢与硬质合金组合件等

SMD

16/18~60/70

16/20~60/80

锯切、钻探和修整工具等

DMD

16/18~60/70

16/20~40/50

修整工具等

M-SD

36/54~0/0.5

硬、脆性材料的精磨、研磨和抛光等

立方氮化硼

CBN

20/25~325/400

20/30~60/80

树脂、陶瓷、金属结合剂制品

M-CBN

36/54~0/0.5

硬、韧金属材料的研磨和抛光

⑵粒度粒度系标志超硬磨料金刚石、立方氮化硼颗粒尺寸的大小。

粒度的标记按国家标准的规定,超硬磨料的各粒度颗粒尺寸范围及粒度组成按表二规定。

⑶结合剂结合剂起着把持超硬磨料和使磨具具有正确的几何形状的作用。

超硬磨料磨具的结合剂分四大类,即树脂结合剂(B)、金属(青铜)结合剂(M),陶瓷结合剂(V),电镀金属结合剂(M)

⑷浓度浓度是超硬磨料磨具所特有的概念。

它表示磨具工作层单位体积中超硬磨料的含量。

一般规定为每立方厘米体积中含4.4克拉(1克拉=0.2g,0.88g/cm3)的超硬磨料磨具的浓度为100%;每增加或减少1.1克拉磨料,则浓度增加或减少25%。

不同浓度超硬磨料磨具中磨料含量及代号列于表三。

表二金刚石、立方氮化硼粒度标记、各粒度颗粒尺寸范围及粒度组成(摘自GB/T6406-1996)

颗粒

标记

公称筛孔尺寸范围/μm

99.9%通过的网孔尺寸/μm

上检查筛

下检查筛

不多于2%通过的网孔尺寸(下限筛)

网孔尺寸/μm

筛上物不多于(%)

网孔尺寸/μm

筛上物不少于(%)

筛上物不多于(%)

16/18

1180/1000

1700

1180

8

1000

90

8

710

18/20

1000/850

1400

1000

8

850

90

8

600

20/25

850/710

1180

850

8

710

90

8

500

25/30

710/600

1000

710

8

600

90

8

425

30/35

600/500

850

600

8

500

90

8

355

35/40

500/425

710

500

8

425

90

8

300

40/45

425/355

600

455

8

360

90

8

255

45/50

355/300

500

384

8

302

90

8

213

50/60

300/250

455

322

8

255

90

8

181

60/70

250/212

484

271

8

213

90

8

151

70/80

212/180

322

227

8

181

90

8

127

80/100

180/150

271

197

10

151

87

10

107

100/120

150/125

227

165

10

127

87

10

90

120/140

125/106

197

139

10

107

87

10

75

140/170

106/90

165

116

11

90

85

11

65

170/200

90/75

139

97

11

75

85

11

57

200/230

75/63

116

85

11

65

85

11

49

230/270

63/53

97

72

11

57

85

11

41

270/325

53/45

85

65

15

49

80

15

-

325/400

45/38

75

57

15

41

80

15

-

宽范围

16/20

1180/850

1700

1180

8

850

90

8

600

20/30

850/600

1180

850

8

600

90

8

425

30/40

600/425

850

600

8

425

90

8

300

40/50

425/300

600

455

8

302

90

8

213

60/80

250/180

384

271

8

181

90

8

127

注:

隔离粗线以上者用金属编织筛,其余用电成型筛筛分。

表三金刚石、立方氮化硼的浓度代号(摘自GB/T64091-1994)

代号

磨料含量/(g.cm-3)

浓度

代号

磨料含量/(g.cm-3)

浓度

25

0.22

25%

100

0.88

100%

50

0.44

50%

150

1.32

150%

75

0.66

75%

3.超硬磨料磨具形状尺寸

超硬磨料磨具形状及代号:

砂轮类,油石磨头类,锯类。

参见GB/T6409.1-1994

超硬磨料磨具的形状标记系统包括二或三种代号,仅用于金刚石与立方氮化硼砂轮、油石、磨头和锯形状。

超硬磨料磨具的基本形状代号分为:

1、2、3、4、6、9、11、12、14、15。

共10个代号。

参见GB/T6409.1-1994标准中表4的规定,基本形状可根据需要进行改型,其代号按GB/T6409.1-1994表7的规定。

超硬磨料磨具的磨料层在基体上位置代号按GB/T6409.1-1994中的表6规定。

磨料层断面形状代号按GB/T6409.1-1994标准的表5规定。

二.超硬磨料磨具特性的选择

(一)超硬磨料的选择

鉴于金刚石和立方氮化硼磨料性能上有差异,其使用范围也不同。

金刚石的硬度、强度、研磨能力、导热系数和热膨胀系数均优于立方氮化硼,因此适于加工硬而脆的材料,如硬质合金、陶瓷、玛瑙、光学玻璃、石材、混凝土、半导体材料等,但由于金刚石是碳的同素异体,在较高温度下易与钢中的铁族金属产生化学反应,形成碳化物,造成严重的化学磨损,影响磨具的磨削性能,且加工效果也不好,所以,金刚石不适宜用来加工铁族金属材料。

与金刚石比,立方氮化硼磨料的热稳定性,化学惰性均较优,不易和铁族金属及其它元素发生化学反应,因此,尽管其硬度等物理性能比金刚石稍差一些,但用它来加工硬而脆的金属材料,如磨削工具钢、磨具钢、不锈钢、耐热合金,高钒高速钢等黑色金属,具有独特的优点,是理想的磨料。

天然金刚石以NC为代号,人造金刚石分为RVD、MBD、SCD、SMD、DMD、M-SD六个牌号;立方氮化硼有CBN,M-CBN两个牌号,其相应地适应范围参见表3.8.3.2。

(二)超硬磨料的粒度选择

超硬磨料的粒度选择,一般是根据被加工工件的表面粗糙度和加工效率的要求而决定的。

金刚石磨具与立方氮化硼磨具选择原则基本相同,与普通磨具比较,如要达到相同的表面粗糙度要求,选用磨料粒度应细1~2个粒度号;同时,在满足粗糙度要求的前提下,还是应考虑能达到较高的加工效率,取得满意的加工效果,应尽量选取尽可能粗的粒度,磨料粒度与加工表面粗糙度的关系如表四

表四超硬磨料粒度与加工表面粗糙度的关系

粒度号

用树脂结合剂砂轮时的Ra/μm

用金属结合剂砂轮时的Ra/μm

80#~100#

-

1.6~0.8

100#~150#

0.4~0.2

0.8~0.2

150#~240#

0.2~0.1

0.4~0.2

280#~240#

0.1~0.05

-

W14~W7

0.05~0.025

-

W7~W3.5

0.025~0.0125

-

不同磨削工序的磨具粒度选择应针对加工条件和加工要求及最佳粒度范围综合考虑。

磨削加工各工序推荐选择的粒度号如下:

粗磨选用80#~100#;半精磨120#~180#;精磨细磨选用180#~W40;研磨抛光选用W40~W1。

(三)超硬磨料磨具结合剂的选择

金刚石磨具与立方氮化硼磨具常用的结合剂有树脂结合剂、陶瓷结合剂、金属结合剂和电镀金属结合剂四类。

金属结合剂有青铜结合剂、铸铁结合剂及铸铁短纤维结合剂。

按结合能力及耐磨性排序如下:

渐强

树脂陶瓷金属电镀金属

结合能力及耐磨性

(四)浓度的选择

浓度是超硬磨料磨具的重要特性之一,它对磨削效率和加工成本有很大的影响。

浓度低,磨削效率不高,满足不了生产的要求;浓度过高,很多磨粒过早脱落、造成浪费。

不同种类的结合剂对磨粒的结合力不同,因此对每一种结合剂都有它的最佳浓度范围。

树脂结合剂超硬磨具的浓度范围为50~75;陶瓷结合剂磨具的浓度为75~100;金属结合剂磨具的浓度为100~150。

结合剂对磨粒的结合强度越高,最佳浓度范围越高。

(五)超硬磨料磨具形状和尺寸的选择

超硬磨料磨具形状的选择,主要根据磨床和工件加工表面形状对磨具的要求来决定。

如平行砂轮(1A1)主要用于外圆、平面、工具刃磨及砂轮机上的磨削;平行小砂轮(1A8)主要用于内圆磨削;单面凹砂轮(6A2)主要用于工具刃磨和平面磨削等;碗形砂轮(11A2)主要用于刀具刃磨和平面磨削。

超硬材料磨具的尺寸选择是根据磨床的规格、型号及加工工件形状大小来决定。

可参考磨床说明书上对磨具尺寸的要求予以选择

超硬磨料磨具即金刚石或立方氮化硼磨具的形状和尺寸按GB/T6409.2-1996选取。

三、超硬磨料磨具的使用

1、 砂轮速度的选择

金刚石砂轮磨削速度

结合剂种类

冷却条件

砂轮速度

青铜

干磨

12~18

湿磨

15~22

树脂

干磨

15~20

湿磨

18~25

不同磨削方式的金刚石砂轮速度

磨削方式

砂轮速度(m/s)

平面磨削

20~30

外圆磨削

20~25

内圆磨削

12~15

工具磨削

12~20

CBN砂轮速度

磨削方式

砂轮速度(m/s)

结合剂

备注

干磨

湿磨

平面磨削

28~45

20~30

树脂、陶瓷

通常用湿式

外圆磨削

23~48

20~30

树脂、陶瓷

通常用湿式

内圆磨削

17~28

15~25

树脂、陶瓷

通常用湿式

工具磨削

22~30

15~28

树脂、陶瓷

通常用干式

2、 磨削深度的选择

一般地,磨料粒度越粗,选用的磨削深度越大,平面磨削方式的磨削深度大于外圆磨削;结合剂强度越高时,选择的磨削深度可大些。

超硬磨料磨具磨削深度的选择

磨具粒度号

磨削深度t/mm

陶瓷、树脂结合剂

青铜结合剂

70/80~130/140

0.01~0.02

0.01~0.03

140/170~230/270

0.005~0.015

0.01~0.02

230/270以细

0.002~0.005

---

不同磨削方式磨削深度的选择

磨削方式

磨削深度t/mm

平面磨

0.005~0.02

外圆磨

0.005~0.015

内圆磨

0.002~0.01

刃磨

0.01~0.03

3、 工件速度的选择

一般来说,工件速度增高,磨具渐耗增大,加工表面粗糙度略有上升。

在一般磨削加工中,建议工件速度在10~20m/min范围选择,内圆磨削或细砂轮粒度精磨时,可适当提高工件速度。

对于深切缓进给磨削,工件速度十分缓慢,一般为每分钟几十至几百毫米。

4、 轴向进给速度和轴向进给量

经验证明,超硬磨料磨具磨削时,随着轴向进给速度的增大,磨削效率提高,粗糙度值上升。

一般情况磨削下,内、外圆磨削的轴向进给速度建议取0.5~1m/min,平面磨取0.5~2mm/行程。

刃磨时工作台多为操作者手动控制,常在1~2m/min范围内选择。

5、使用超硬磨料磨具对磨削液的选择

超硬磨料磨具工作表面组织疏松,气孔很少,有的甚至没有气孔,在磨削过程中极易堵塞。

所以,要求对磨削液具有很好的浸润性和清洗性,能及时冲洗粘结在磨具表面的磨屑,保证磨粒的切削能力。

金刚石磨具在磨削硬质合金,钢结硬质合金时,采用的磨削液有轻质矿物油(如煤油、低号机油和汽油等)、苏打水(不适用树脂结合剂)及各种水溶性磨削液;磨削非金属材料时,常采用水作磨削液。

但立方氮化硼磨具在高温度下易于水发生化学反应。

所以,使用立方氮化棚磨削时,采用轻质矿物油(如煤油,清柴油)磨削液能获得良好的磨削效果。

当必须采用水溶液时,则应加入极压添加剂以减弱水解作用。

6、使用超硬磨料磨具时对机床的要求

1.砂轮主轴精度须高于使用普通磨料磨具的机床。

一般要求轴向窜动量控制在0.005mm以内,径向振摆控制在0.01mm以内。

2.机床必须有足够的刚性,一般要比普通机床的高50%。

3.机床的密封性能必须良好,尤其是头架主轴和轴承部分,必须有十分可靠的密封。

4.机床的进给机构的精度要高,应保证准确均匀的送进,操作方便,每行程应有0.005mm以下的进给系统。

参考文献:

1、李伯民,赵波.实用磨削技术.北京:

机械出版社,1996

2、李伯民,赵波.现代磨削技术.北京:

机械出版社,2003

3、陆剑中,孙家宁.金属切削原理与刀具.北京.机械出版社,1984