平衡轴总成有限元分析报告1213.docx

《平衡轴总成有限元分析报告1213.docx》由会员分享,可在线阅读,更多相关《平衡轴总成有限元分析报告1213.docx(11页珍藏版)》请在冰点文库上搜索。

平衡轴总成有限元分析报告1213

矿用车平衡轴总成有限元分析报告

一、分析背景

平衡轴总成是矿用车上的关键部位,主要由芯轴、悬挂芯轴支架、轴承、后板簧支架组成。

在使用过程中,芯轴支架和后板簧支架经常会承受较大的载荷而出现破坏,此处使用有限元软件ABAQUS对其做强度分析,查看是否符合设计要求。

二、材料属性及有限元网格划分

平衡轴总成为40Cr材质,弹性模量E=2.1E5MPa,泊松比u=0.3,最小屈服强度σs=785Mpa,抗拉强度σb=980MPa。

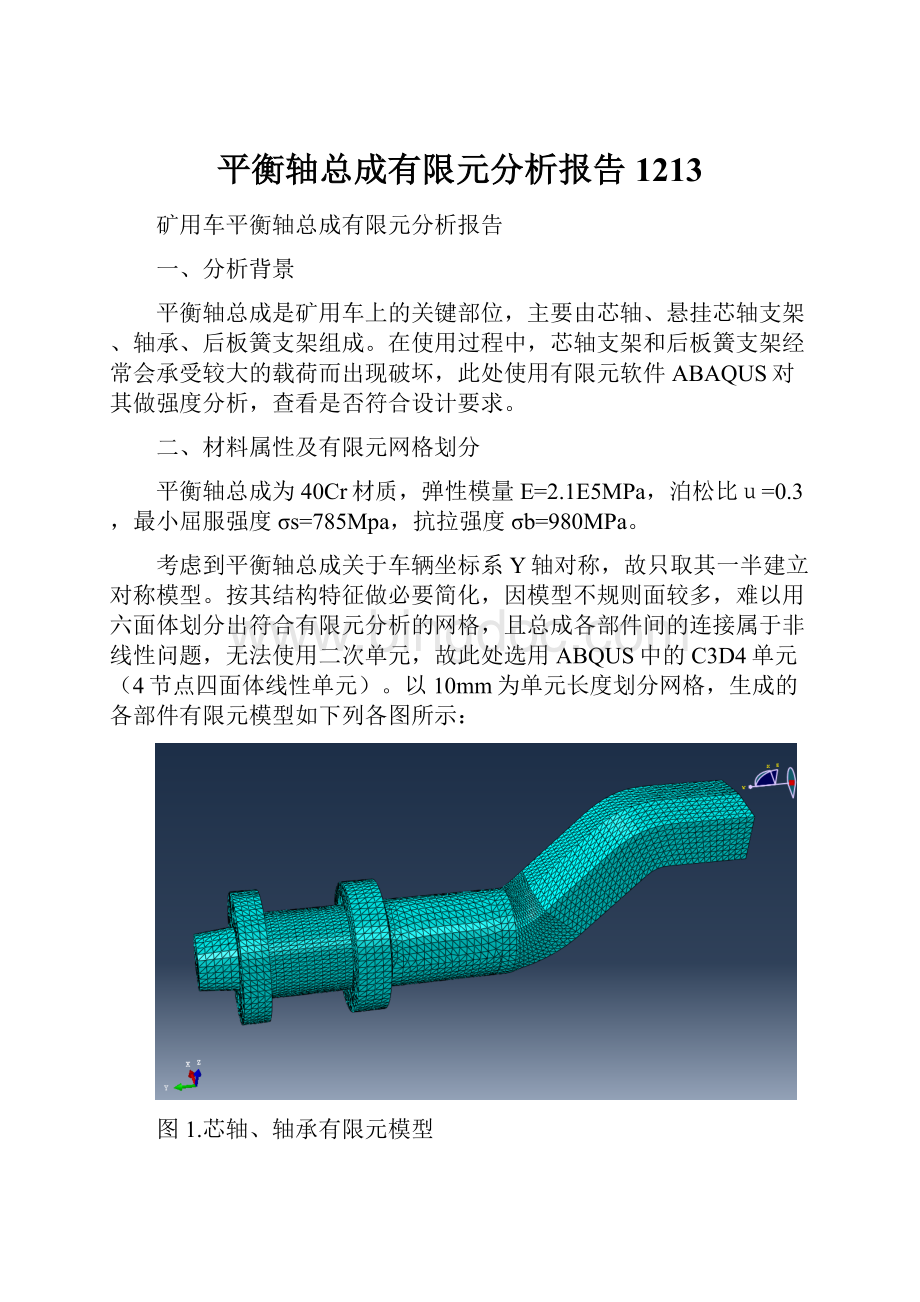

考虑到平衡轴总成关于车辆坐标系Y轴对称,故只取其一半建立对称模型。

按其结构特征做必要简化,因模型不规则面较多,难以用六面体划分出符合有限元分析的网格,且总成各部件间的连接属于非线性问题,无法使用二次单元,故此处选用ABQUS中的C3D4单元(4节点四面体线性单元)。

以10mm为单元长度划分网格,生成的各部件有限元模型如下列各图所示:

图1.芯轴、轴承有限元模型

图2.芯轴支架有限元模型

图3.后板簧支架有限元模型

三、部件间装配连接

后板簧支架与芯轴依靠轴承连接,为简化处理,此处将轴承面和与之相接触的板簧支架面使用ABAQUS中的tie约束连接,选板簧支架接触面为主面,轴承面为从面,建立起的tie约束如图4、图5所示:

图4.轴承与后板簧支架的tie约束

(1)

图5.右轴承与后板簧支架的tie约束

(2)

同样方法,建立起芯轴与芯轴支架之间的tie约束装配,如图6所示:

图6.芯轴与芯轴支架的tie约束

装配完成的平衡轴总成图如下所示:

图7.平衡轴总成有限元模型

四、载荷及约束处理

平衡轴总成主要受后板簧支架上的承载及前后推力杆给芯轴支架的力。

其中,后板簧支架主要在U型螺栓面上承受整车的载荷。

整车满载75T计算,后承重为80%,重力加速度取10。

此外,由于矿用车在行驶时路面环境较差,为模拟垂直下冲击载荷的作用,需在垂直载荷上加入动载系数。

动载系数主要决定于三个因素:

道路条件,汽车行驶状况(如车速)和汽车的结构参数(如轮胎刚度,汽车的质量分布等),其反映了该方向车辆动力响应的程度。

研究表明,垂向动载系数一般在2.0~4.0之间,轿车、客车、货车、越野车按从小到大取值。

考虑到矿用车的实际情况,此处以货车为参考取3.0。

故总垂向力F为

F=75000×0.8×10×3(N)

平衡轴总成上总共8个受力面,故每个受力面上所承受的均布力F1为

F1=75000×0.8×10×3÷8=225000N

每个承载的等效面积为S1为

S1=35×100=3500mm2

故施加于每个承载面上的均布力P1为

P1=F1÷S1=64.29N/mm2

芯轴支架主要由与推力杆所接触的连接面承受推力杆给予的载荷。

由相关试验数据知,每一端推力杆的最大力值为F2=54.8KN,而芯轴支架上每一与推力杆接触的承载面积S2=2000mm2,故每一承载面上所受到的均布力(两拉两压)P2为

P2=54800÷2÷2000=13.7N/mm2

平衡轴总成主要由芯轴支架上的12个螺栓固联到车架上,故对螺栓孔做全约束,即U1=U2=U3=UR1=UR2=UR3=0。

另外,由于模型关于Y轴对称,只取一半建模,故在对称面上建立Y轴对称约束,即U2=UR1=UR3=0。

建立起的有限元模型如下所示:

图8.平衡轴总成载荷与约束图

五、计算结果

使用ABAQUS计算,得到芯轴的等效应力图如图9所示:

图9.芯轴等效应力云图

由图中可知,芯轴的最大应力为684.4MPa,出现在芯轴与第二轴承相邻区域(图9红色区域),且小于材料屈服强度。

芯轴的位移变形云图如下所示:

图10.芯轴位移变形云图

由图知,芯轴的最大位移为5.517mm,主要出现在芯轴端部。

芯轴支架的等效应力云图如图11示:

图11.芯轴支架等效应力云图

最大等效应力为2172MPa,出现在支架顶部的中间螺栓固定孔处,是由于约束造成的应力集中,如图示:

图12.芯轴支架顶部中间两螺栓孔由于约束造成的应力集中

其他大于材料屈服极限的位置除上图所示中间两螺栓孔周围之外,还有与上述两螺栓孔相邻的两螺栓孔周围,如下示浅绿色区域:

图13.芯轴支架超过材料屈服极限的区域

因出现屈服的区域均处于螺栓孔周围,可将其看做由约束造成的应力集中的延伸。

但为安全考虑,可适当加厚顶座厚度,以减小其应力强度。

芯轴支架的位移变形图如下示:

图14.芯轴支架位移变形图

最大变形量为5.568mm,出现在支架外端连接推力杆区域。

后板簧支架的等效应力云图如下示:

图15.后板簧支架等效应力云图

最大应力为696.9MPa,小于其材料屈服极限,最大应力出现在部件直角交接处,如下所示:

图16.后板簧支架在尖角交汇处出现的最大应力

后板簧支架位移变形图如图17所示:

最大位移变形量为5.236mm,主要出现在板簧支架的外圈中部以下。

四、结论与建议

将上述计算结果汇总,如下表所示:

部件

最大变形量

出现位置

最大应力

出现位置

是否符合设计要求

芯轴与轴承

5.517mm

芯轴端部

684.4MPa

芯轴与第二轴承相邻区域

符合

芯轴支架

5.568mm

支架外端连接推力杆区域

2172MPa

支架顶部的中间四螺栓孔周围区域

不符合

后板簧支架

5.236mm

主要出现在板簧支架的外圈中部以下

696.9MPa

部件的直角交接处

符合

表1.平衡轴总成有限元分析计算结果表

由上述分析知,矿用车在满载,考虑冲击载荷时,芯轴支架顶部的中间四螺栓孔周围为应力较大区域,且已超出材料屈服强度。

为安全考虑,可考虑对顶部的螺栓孔板厚作适当加强。

另外,此分析时所使用的动载系数是由相关研究的货车中参考而来,并无相关理论的支持与试验验证,故所给的应力最大值仅作参考。

后期若有准确参数,可作进一步的优化。