修改729GJC8 2质04 2焊缝超声波探伤指导文件讲解Word下载.docx

《修改729GJC8 2质04 2焊缝超声波探伤指导文件讲解Word下载.docx》由会员分享,可在线阅读,更多相关《修改729GJC8 2质04 2焊缝超声波探伤指导文件讲解Word下载.docx(27页珍藏版)》请在冰点文库上搜索。

7.缺陷评估和不合格品处理

8.探伤报告

附录A

DNV船级社关于无损检测要求和验收标准

附录B

焊缝超声波探伤报告

1.简介

本文件依据船级社规范、国家或国际标准,结合工具实业公司实际情况编制而成,经审定后作为公司无损探伤作业程序指导文件,经船级社认可后作为无损探伤检验程序文件,当合约双方有明确的探伤程序文件和验收标准要求时,则按具体程序和标准执行。

本文件是对公司质量管理体系文件《产品测量和监控》(编号为GJB8.2-03-2009)的补充和细化,无损探伤作为一检验工序,其控制流程和检测结果处理要按照《产品测量和监控》程序文件执行。

本文件适用于船舶和海洋工程配套产品的零部件超声波探伤,产品范围包括甲板机械和工具产品的焊接结构件。

探伤范围限定于材料厚度不小于10mm的金属材料熔焊接头的手工超声波探伤,主要用于C,C-Mn钢、合金钢和铝材全焊透接头。

ISO11666——焊缝的无损探伤-超声波检测-验收标准

ISO17635——焊缝的无损检测:

金属材料熔化焊总则

ISO17640——焊缝的无损探伤-超声波检测-技术、检测水平和评定

EN473——无损检测人员的资格及资格认定—一般原则

ISO5817——钢电弧焊焊接接头—缺陷质量分级导则

EN1712——焊缝无损检测—焊缝超声波探伤—验收等级

EN1713——焊缝无损检测—焊缝超声波探伤—焊缝缺陷定性

EN1714——焊缝无损检测—焊缝超声波探伤

EN1330-4——无损检测术语第四部分—超声检测

DNV规范入级指导文件No.7

DNV-OS-C401offshorestandards

NDT——无损探伤(检测)

VT——目测

UT——超声波探伤

HAZ——热影响区

WPS——焊接工艺规程

IACS——国际船级社协会

DNV——挪威船级社

CCS——中国船级社

手工扫查——探头在扫查表面的手工移动

波幅——声波(回波高度)压力的最大值

入射点——声束轴线与探头表面的交点

盲区——紧靠扫查表面的区域,在其范围内应评估反射体无法检出

DAC——距离幅度曲线

DGS图——表示无穷大的反射体和不同尺寸的盘状反射体沿波束方向的距离和以dB为单位的增益之间关系的系列曲线

6dB法——用于评估缺陷大小的方法,探头从最大反射波幅处移动到回波减小至其一半高度的位置(下降6dB)

底面回波——从和声波束轴线垂直的边界表面反射回来的脉冲

dB——分贝

P——跨距

FSH——满屏高度

FBH——平底孔

SDH——横孔

无损探伤人员应当具备符合资格并通过认证,达到符合EN473或其他等同的公认标准和认证系统的适当等级。

本文件中提到的资格通常指通过CCS的认可并取证。

实施锻件检测的人员应当具备经过资格鉴定并通过认证,达到符合EN473、ISO9712的UTⅡ或Ⅲ级,或其它等同的公认标准或认证系统,例如PCN或NORDTEST。

也可考虑其它公认的国家认证系统。

此外,人员应当经过培训并熟知DGS法。

探伤人员应提供良好的视力证明。

近距离视力应当最小允许在不少于300mm的距离上,经过矫正或为矫正的单双眼识别Jaeger视力表1号字或TimesRomanN4.5号字或等同的字母。

此外,应当具备充分的色彩分辨能力。

2.设备

2.1.1超声波探伤仪应满足如下要求:

——工作方式:

脉冲反射式且可用双探头法

——频率范围:

至少覆盖1-6MHz

——配备校准过的增益调节器,最小2dB步进,增益量60dB以上

——装备有平面显示屏,可在显示屏上直接绘出距离波幅曲线(DAC)或者具有数字DAC显示功能

——可以清晰的辨别5%满屏高度波幅的回波

2.1.2超声波检测仪由专人员负责管理,做好维护管理工作并记录归档。

2.1.3超声波检测仪应进行周期鉴定,每年鉴定一次。

用于检测C,C-Mn钢和合金钢焊缝的探头应当为纵波换能器和45°

,60°

以及70°

横波换能器。

探头频率范围一般为1-6MHz,晶片直径范围一般为10-25mm。

横波斜探头角度偏差应在标称角度的±

2°

范围内。

各种探头要根据其规格有唯一性编号,便于分辨和使用。

检测表面和探头斜楔底部之间的间隙应不大于0.5mm。

当下述公式满足时,对于圆柱形和球形表面通常能满足该要求:

D≥15A

式中:

D:

工件直径(mm)

A:

探头在检测方向上尺寸(mm)

如不能满足该要求,则应修磨探头,并相应校准灵敏度和扫查范围。

耦合介质可以是流体状,也可以是膏状,用于将超声波从探头传导至检测工件表面。

其要求如下:

——油类、脂类、甘油、浆糊或者水都适用于做耦合剂

——仪器校准时使用的耦合剂应当与检测时使用的耦合剂相同

——完成探伤后,如果耦合剂妨碍下道工序或对工件有其他不良影响时应清理残留的耦合剂

2.5试块

2.5.1校准试块

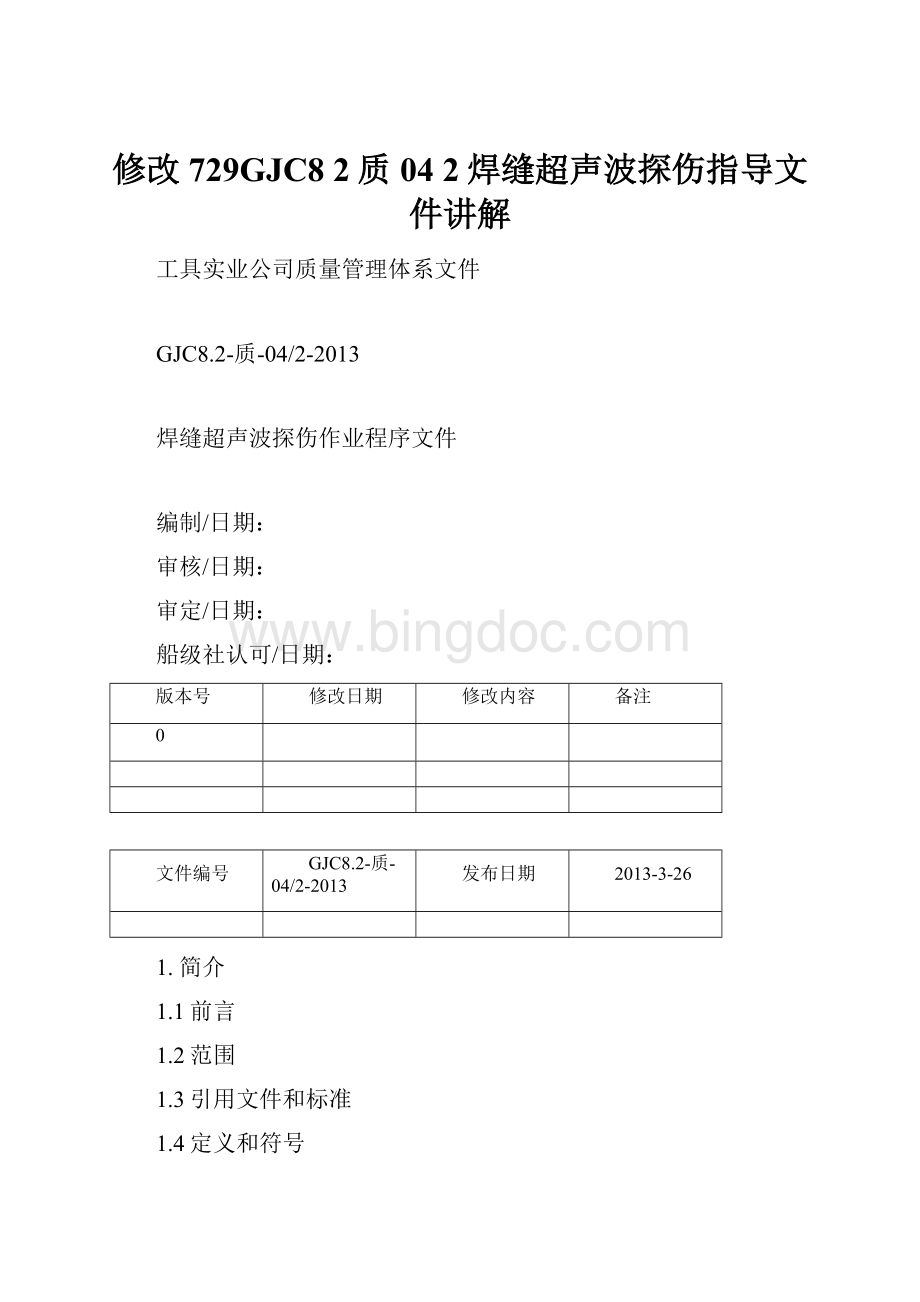

使用ⅡW或ISOV1-V2型校准试块,用于确定扫查范围和斜探头折射角,常用的校准试块如图1所示。

这些校准试块应和待检工件材料具备相同的声学特性。

图1校准试块

2.5.2对比试块

对比试块应由和待检工件材料相同声学特性的材料制成,表面状态也应与待检工件相同,如果不满足以上特性,需应用传输修正。

对比试块的几何形状,尺寸和反射体应满足相关标准和规范的要求。

反射体的布置可采取不同的型式,但注意不要与相邻反射体或试块端角反射相混淆。

3.检测准备

3.1.1对于屈服强度不小于420MPa的钢,焊缝和热影响区通常是焊接完成48h后进行探伤,对于屈服强度小于420MPa的钢,应当在焊后24小时后进行探伤。

3.1.2对于海洋工程产品,完工检验和探伤应当在完工48小时以后进行。

3.1.3焊缝需热处理的,应当在最终热处理完成后进行探伤。

检测区域(见图2)包括焊缝和焊缝两侧至少10mm的母材,或热影响区的宽度,两者取最大值。

检测扫查必须覆盖全部探伤体积,若多方向扫查也不能覆盖某截面,或相对面的入射角不能满足探头角度的要求,经协商可采用其他的超声波探伤工艺,或采用其他探伤方法,如有需要,可要求将焊缝余高磨平。

超声波探伤接触表面应当清洁光滑,没有污垢、氧化皮、焊接飞溅等。

通常表面不平整造成的探头和检测表面的缝隙不大于0.5mm。

扫查宽度(见图2)A≥1.5P,跨距P按下面公式计算:

P=2KT(A-扫查宽度,K-探头K值,T-工件厚度)

1,2,3——斜探头的位置

4——检测区域宽度

5——扫查表面

图2焊缝超声波探伤扫查区示意图

应在焊接前或焊接后采用直探头或斜探头对传导超声波的整个区域(1.5P)进行检测,以发现可能影响斜探头检测的可能缺陷。

对缺陷主要是以发现的显示反射的回波波幅为基础来评估的。

应当在没有缺陷的母材上进行灵敏度校准。

将二次底波调整至满屏高度的75%。

缺陷横截面大于波束的缺陷(底波消失)应当在报告中注明。

当底波完全消失时,用6dB法测量缺陷的范围。

4.校准

显示屏高度线性和幅度控制线性验证应当在每次较长时间使用的开始时(或每个月一次,取两者间隔较短的时间)进行;

使用过程中以大约每4个小时一次的间隔期,对量程、探头角度和主增益进行必须的检查和修正;

如果发现有量程>2%、主增益>4dB、标称探头角度>2°

的偏差时,必须重复之前所进行的检验。

4.1.1水平线性

将探头放在校准试块相应位置上,使得最后一个底面/弧面反射波的声程等于或超过需测定的水平线性要求的范围,调节声程范围,使第一次和第六次的底波分别与屏幕第一和最后一格刻度重合。

测定其余四个回波的线性。

将一系列的底波依次调至近似相同的高度,例如屏幕高度的80%。

每一个回波的前沿应达到对应的格线上。

在第一和第六个回波位置定好的情况下,检查在相同高度时每个回波与理论值的偏差值是否在允许的误差范围内。

水平线性误差应不大于全屏高度的±

2%。

4.1.2仪器的垂直线性

测定垂直线性时,应将探伤仪的控制(如频率、范围、脉冲能量等)置于实际检测所需的位置。

并将“抑制”和“扫描增益控制”置于“关”。

将探头放在校准试块上,测得来自小反射体(例如ⅡWV2试块上的5mm孔)的反射信号。

调节增益,使该回波信号达到屏高的80%,记录设定控制增益的dB值,然后增加2dB增益,使反射信号高于屏高(101%)。

再将增益恢复到原来的数值,然后减少6dB,此时回波信号下降至约屏高的40%,再连续三次减低增益6dB,则回波信号分别相应下降至屏高的20%、10%、5%。

信号幅度应不超过表1给出的值

表1垂直线性的允许值

增益(dB)

理论屏高(%)

限度

+2

101

不小于95%

80

(参考线)

-6

40

37%至43%

-12

20

17%至23%

-18

10

8%至12%

-24

5

可见,低于8%

4.2.1探头零点和前沿长度的测定(仅适用于斜探头)

探头入射点的测定在校准试块的圆弧面上进行(见图3)

涂抹耦合剂,用斜探头找到来自圆弧面R100的最高反射回波,注意探头移动过程中应平行于试块两侧。

当回波最高时,固定探头,调节探头零点的值,使声程达到100mm,此时测出探头前沿长度,通常其误差应控制在±

1mm以内。

探头测定的周期通常是连续使用时每隔4小时测定一次。

图3探头入射点的确定

4.2.2折射角(探头K值测定)

利用校准试块(见图4)找到有机玻璃反射体(直径50mm)或横通孔(直径1.5mm)的最高回波,试块上测定的探头入射角下面所对应的刻度位置,即为声束折射角。

探头K值可以手工计算出来,也可以通过探伤仪器自动计算。

折射角测定的周期通常是连续使用时每隔4小时测定一次。

图4探头折射角的测定

4.3.1用来建立DAC曲线的对比试块的型式应根据验收标准来确定,根据工件的厚度和曲率来选择合适尺寸的对比试块;

4.3.2探测范围、探头入射点和探头折射角校准完成后,将探头放置在对比试块上获得反射体的回波,前后移动探头得到反射回波的最高点,调整增益使回波达到满屏高度的80%,此时的增益为主增益,应记录下来。

保持主增益不变,探头放置在试块的不同跨距位置上,并用分别在屏幕上标出相应的回波幅度,将这些点平滑的连接起来,曲线长度覆盖要检测的区域;

4.3.3按照标准设定评定线、定量线和判废线的dB数,以准备探伤。

4.4.1每次探伤检验前,应按本文件要求调解扫描线和灵敏度。

在探伤过程中,每隔4小时及探伤结束后应对上述设置进行校准。

当系统参数发生变化或怀疑设置改变时都应重新校准。

如果在校准过程中发现有偏差,则按表2进行修正。

表2灵敏度及扫描线性修正

灵敏度

1

误差≤4dB

检验可继续进行

2

灵敏度降低>4dB

修正设置、此前的探伤应重新进行

3

灵敏度提高>4dB

修正设置、复查所有记录

扫描线性

误差≤2%

误差>2%

4.4.2传输修正

采用以下方法检查校准试块和待检工件在衰减及表面特性上的差异:

用两个和检测使用的探头类型相同的斜探头,见图5所示,将探头放置在待检工件上。

其中一个探头用作发射探头,另一个用作接收探头,调整增益将第一个最高回波调整至DAC,记录该增益值。

保持该增益不变,将探头移至校准试块,将回波调整至达到DAC并记录此时的增益。

两种材料中任何回波高度上差异即可通过调整增益来确定。

——如果差别小于2dB,则不需要修正

——如果差别大于2dB小于12dB,则应当进行相应补偿

——如果传输损失大于12dB,则应当考虑原因,如适用,应对扫查表面进行进一步的处理。

如果没有明显的导致高修正值的原因,则应当在检测工件上的不同位置测定误差情况。

如果误差情况非常显著,则必须采取其他措施加以改善。

图5传输修正的测定

5.检验

超声波检测前,超生检测人员应熟悉工件的材质、结构、焊接方法、坡口型式、焊缝增强高和背部垫板等情况;

并先进行目测,合格后再进行探伤操作。

(a)频率

频率通常选择2-5MHz,当材质衰减较大,声程较长时可选用1MHz频率探头。

(b)折射角

横波探伤时,应保证折射角不小于35°

且最好不大于70°

。

采用多角度探伤时,应至少有一个探头满足上述要求。

选用探头时应尽量使声束方向与焊缝坡口熔合面垂直(见图6)。

当规定使用两种或两种以上探头时,探头角度差应不小于10°

图6坡口未熔合的检测

为了发现纵向缺陷,应将斜探头放置在焊缝一侧朝向焊缝做如图7所示的锯齿形扫查,同样的扫查应当在焊缝的两侧进行。

在斜探头的扫查过程中,探头应沿声束方向做两侧不超过10°

的摆动;

扫查速度通常不超过150mm/s。

图7焊接接头的锯齿形扫查

为了检测焊缝中的横向缺陷,当焊缝余高磨平时,可将探头平行于焊缝中心线放置在焊缝和热影响区上做两个方向的扫查。

或者将探头放置在焊缝两侧,使声束和焊缝中线程一个小的夹角做两个方向的斜平行扫查(见图8)。

图8横向缺陷的检测

为了确定缺陷的位置、方向和大小,观察缺陷的动态波形,区分缺陷的伪显示,可使用如图9所示的四种基本的扫查方法。

图9四种基本的扫查方法

缺陷的评估应基于主增益。

为了提高检测小缺陷的能力,或者检测不同方向缺陷,应在参考线(主增益)基础上至少提高6dB进行扫查。

当根据DAC曲线进行缺陷评估时,应将扫查时提高的增益值恢复至主增益值。

移动探头找到最大缺陷反射最高波幅,按参考线记录其大小。

探伤过程中,对于出现的反射波,如果判定为缺陷波,则将缺陷的部位在工件上做出标记,如果缺陷判定有困难,也应做好标记。

单斜探头难以检测到与检测表面相垂直的平面缺陷,对这类缺陷应考虑采用特殊的探伤方法,材料厚度较大时尤其应做考虑。

当由于工件的外形或相邻部件的原因,无法从两侧进行扫查的情况,应当在报告中予以说明。

缺陷长度的测定应通过在缺陷中找到最高回波,然后探头横向移动至缺陷的边缘,直至缺陷回波的高度降低至DAC曲线的评定线。

探头的中心处则标示为缺陷的边缘(见图10)。

为了实现更精确的测量,可以使用窄声束探头或者对声束宽度的影响进行修正。

图10缺陷长度的评估

通常检验等级与质量等级(如ISO5817)是相对应的。

检验等级由焊缝检验标准(如ISO17635)、制造标准、或其它标准规定。

6.验收标准

6.1验收标准按认可的探伤布置图、图纸、规范或其它规定执行。

6.2如未规定验收标准可按下列标准执行:

焊接接头如规定使用ISO5817标准,其验收准则按ISO11666中推荐的标准执行,如表4所示;

具体验收等级,如表5所示,当缺陷判定为平面性缺陷时,无论波幅及尺寸大小,均应拒收。

表4ISO11666中推荐的规范和标准

ISO5817中规定的质量等级

ISO17640规定的检验技术和等级a)

ISO11666规定的验收等级

B

至少B级

C

至少A级

D

3b)

a)当需要确定指示的特性时,可应用EN1713标准。

b)当规定时不推荐超声波检测,例如在应用标准中(和等级C相同的要求)。

表5技术1的2级和3级的验收等级(摘自ISO11666)

技术

(参照ISO17640)

评定等级

验收等级(2级)

验收等级(3级)

2级

3级

8mm≤t<

15mm

15mm≤t<

100mm

11)

H0-14dB

H0-10dB

l≤t:

H0-4dB

l>

t:

l≤0.5t:

H0

0.5t<

l≤t:

H0-6dB

H0+4dB

H0-2dB

1)以Φ3mm侧孔为基础。

2)记录线要比相应的验收等级低4dB。

3)H0是参考线。

7.缺陷评估和不合格品处理

7.1焊缝检测时,对所有反射回波超过评定线的缺陷,操作者应对其进行分析以确定所有缺陷的性质(平面型/非平面型)、长度、位置,并按验收标准进行验收,最终评估应以不同角度探头测出的最大回波幅度和测量长度为基础。

7.2为了得出准确的结论,缺陷特性应根据以下参数:

焊接工艺、缺陷方向、回波的动态和静态波形来进行分析。

当缺陷特性难以判定时,可辅助其它的探伤方法(如射线、磁粉或着色探伤)来判定结果。

7.3所有的超标缺陷应按原始WPS或返修工艺进行返修,返修后区域(包括焊缝两端10mm及热影响区)应按原探伤条件进行复探,并且两端各扩探100mm。

7.4探伤结果评定完成并发报告后,应及时统计汇总。

8.探伤报告

8.1超声波探伤报告通常要包括以下内容:

——工事号或船号

——检验日期

——焊接接头类型和材料尺寸

——表面状态

——缺陷位置草图

——采用的检测设备

——探头类型和频率等信息

——检验程序和验收标准

——对比试块和耦合剂

——检验结果

——审核人员签字

具体格式见附件《焊缝超声波探伤报告》

8.2超声波报告存档管理要求按照公司质量管理体系文件相关规定执行。

附录A

A1DNV海洋工程标准(DNV-OS-401)

A1.1检测范围

表A1检测范围

结构类别

检验类别

焊接接头种类

检测方法

目视

MT1)

RT2)

UT3)

特殊/

重要区域

Ⅰ

对接焊缝

100%

—

T型及十字接头,全焊透

T型及十字接头,深熔焊和角焊缝

主要区域

Ⅱ

20%4)

10%

20%

次要区域

Ⅲ

抽查

抽查5)

1)非铁磁性材料可以采用渗透检测

2)经双方同意,可以用超声波检测代替部分或全部拍片

3)超声波检测适用于板材厚度大于等于10mm

4)对于外板焊接接头不应有高的残余应力,抽检可接受

5)大约2至5%

A1.2NDT验收标准

A1.2.1所有的焊缝应外观成型良好。

对于特殊结构焊接,目视检验和NDT的验收准则应按照ISO5817等级B。

对于主要/次要结构焊接应按照ISO5817等级C进行。

A1.2.2所有缺陷的反射回波波幅超过评定等级应进行定性,当定性为平面性缺陷(如裂纹、未焊透和未熔合)时应拒收。

对于非平面性缺陷的评定,验收准则按ISO11666表5进行。

A2焊缝检测灵敏度校准用试块

校准试块适用于板厚大于等于10mm的金属材料熔化焊接头手工超声波检测。

对比试块的制作应按照表A2所述,表A2所示的厚度及横孔尺寸应用于增益校准和建立参考曲线(DAC)。

对比试块通常应采用和检测的工件相同的材料制作并具备认可的尺寸。

表A2对比试块要求

待检材料厚度(mm)

对比试块厚度(mm)

孔径(mm)

横孔至一个表面的距离(mm)

10<

t≤50

40或T

Φ3±

0.2

T/2和T/4允许并推荐增加孔

50<

t≤100

75或T

100<

t≤150

125或T

Φ6±

150<

t≤200

175或T

200<

t≤250

225或T

250<

T

275或T

A3建立参考曲线DAC

a)斜探头

找到如表4所述的对比试块横孔反射的最高回波,调整增益使反射回波高度至满屏高度(FSH)的75%。

这时的增益值为主增益,应记录下来。

保持主增益值不变,将探头放置在如图B1所示的对比试块上不同跨距的位置上,分别在屏幕上标出相应回波的幅度。

将这些点用平滑的曲线连接起来,曲线长度应覆盖所需扫查的区域,这条线就是参考曲线(DAC)。

选择DAC曲线的第一个点,必须保证从探头入射点至横孔的声程距离不得小于0.6N,N为相关探头的近场长度。

建立DAC曲线后,推荐在显示屏上绘制另两条附加的曲线,即DAC的20%和50%。

当声程长处的DAC下降至该区域的满屏高度(FSH)的25%以下时,应当提高该区域的增益并建立一条新的DAC曲线,见图A1。

b)直探头

用直探头检测焊接接头时,和斜探头一样,用对比试块上的横孔调整灵敏度。

将反射回波调节至满屏高度(FSH)的50%,在屏幕上绘制一条水平线作为参考基准,该增益即为主增益,应记录下来。

图A1建立参考曲线

A4根据材料的厚度、焊缝坡口型式及预期探测的主要缺陷种类选择斜探头。

作为指导原则,推荐使用以下表A3中的斜探头。

表A3探头角度

母材厚度T

探头角度

10-15mm

60°

和70°

15-40mm

45°

和60°

或70°

(70°

当1/2V或K型坡口时)

T>40mm

A5只要有可能,必须在焊缝的单面双侧进行检测,包括横向和纵向显示的扫查。

对于T型接头和板厚大于40mm的焊接接头,应当从两面和其所有可以到达的面进行扫查。

T型接头(当1/2V或K型坡口时)的检验按照对接接头执行。

如果适用,T型接头的检测使用直探头,灵敏度设定按照3.0mm横通孔所做的DAC曲线进行,扫查方法见图A2。

图A2T型接头或角接头的检测(单面坡口和双面坡口焊缝)

A6焊接接头缺陷的评估

所有反射回波超过评定线的缺陷,操作人员应