CA6140车床几何精度检测项目.docx

《CA6140车床几何精度检测项目.docx》由会员分享,可在线阅读,更多相关《CA6140车床几何精度检测项目.docx(11页珍藏版)》请在冰点文库上搜索。

CA6140车床几何精度检测项目

3.1普通车床(预检)

检验5

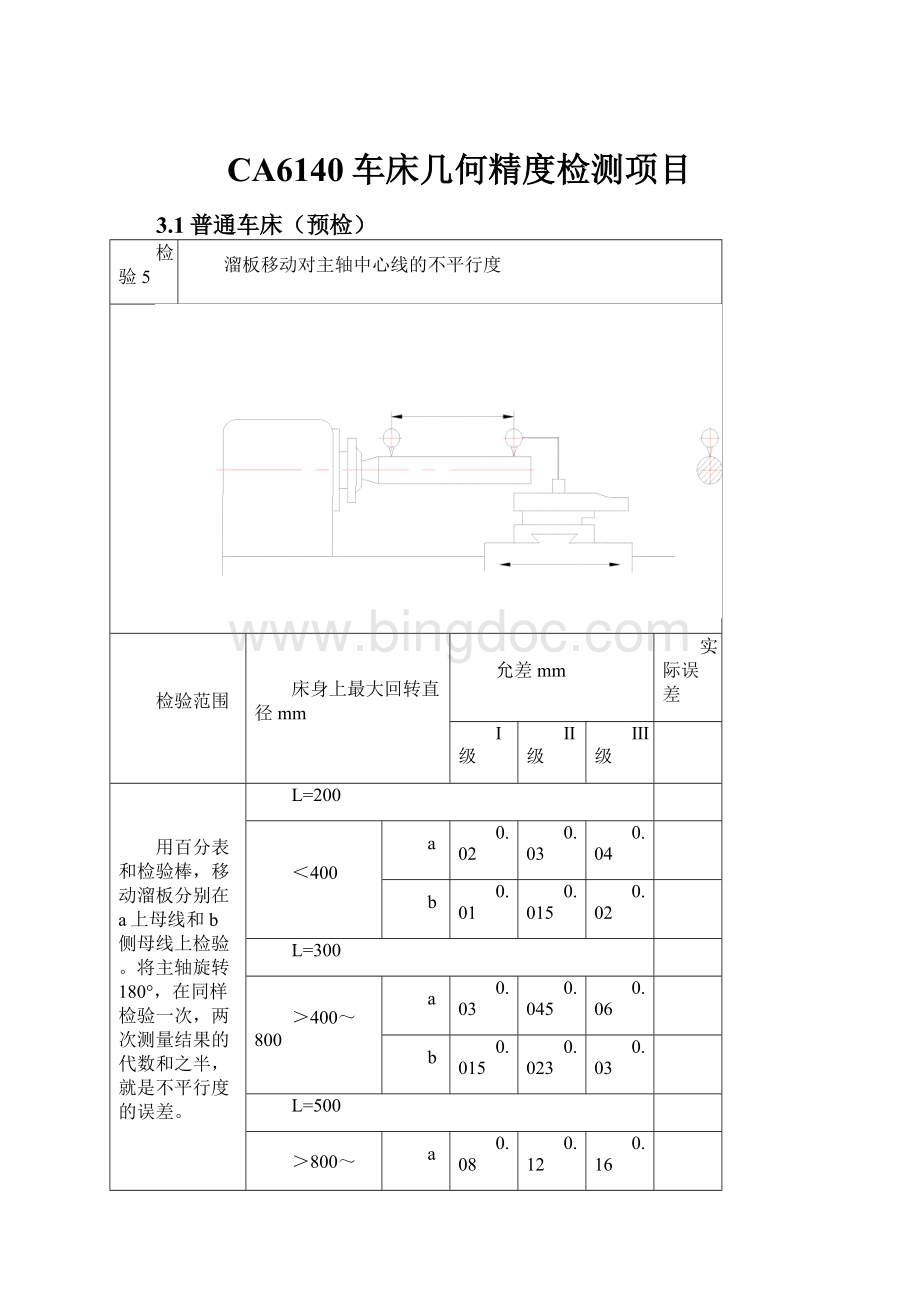

溜板移动对主轴中心线的不平行度

检验范围

床身上最大回转直径mm

允差mm

实际误差

Ⅰ级

Ⅱ级

Ⅲ级

用百分表和检验棒,移动溜板分别在a上母线和b侧母线上检验。

将主轴旋转180°,在同样检验一次,两次测量结果的代数和之半,就是不平行度的误差。

L=200

<400

a

0.02

0.03

0.04

b

0.01

0.015

0.02

L=300

>400~800

a

0.03

0.045

0.06

b

0.015

0.023

0.03

L=500

>800~1250

a

0.08

0.12

0.16

b

0.03

0.045

0.06

检验棒伸出的一端,只许向上偏,向前偏。

结

论

3.2普通车床(预检)

检验4

主轴锥孔中心线的径向跳动

检验范围

床身上最大回转直径mm

允差mm

实际误差

Ⅰ级

Ⅱ级

Ⅲ级

用百分表检验棒,旋转主轴分别在a,b两处检验。

检验棒对主轴锥孔间隔90°插入一次。

共检验四次a,b的误差分别计算。

从相对两位置测量结果的平均值,取其最大值就是径向跳动的误差

L=200

<320

a

0.01

0.015

0.02

b

0.015

0.023

0.03

L=300

>320~400

a

0.01

0.015

0.02

b

0.02

0.03

0.04

>400~800

a

0.015

0.023

0.03

b

0.025

0.038

0.05

L=500

>800~1250

a

0.02

0.03

0.04

b

0.04

0.06

0.08

结

论

3.3普通车床(预检)

检验9

主轴定心轴颈的径向跳动

检验范围

床身上最大回转直径mm

允差mm

实际误差

Ⅰ级

Ⅱ级

Ⅲ级

将百分表测头垂直顶在轴颈的表面上,旋转主轴检验。

百分表读数的最大差值,就是径向跳动的误差。

注:

此项检验只适用于装可更换卡盘的机床。

≤400

0.01

0.015

0.018

>400~800

0.015

0.018

0.025

>800~1250

0.02

0.03

0.04

结

论

3.4普通车床(预检)

检验8

主轴轴向支承面的跳动

检验范围

床身上最大回转直径mm

允差mm

实际误差

Ⅰ级

Ⅱ级

Ⅲ级

用百分表分别在相隔180°的a,b两处,旋转主轴检验。

百分表两次读数中的最大差值,尤是支承跳动的最大误差。

注:

此次检验只适用于装可更换卡盘的机床

≤400

0.02

0.025

0.03

>400~800

0.025

0.03

0.04

>800~1250

0.03

0.04

0.05

结

论

3.5普通车床(预检)

检验7

主轴的轴向窜动

检验范围

床身上最大回转直径mm

允差mm

实际误差

Ⅰ级

Ⅱ级

Ⅲ级

用百分表,检验棒及钢球,旋转主轴检验。

百分表读数的最大差值,就是轴向窜动的误差。

≤400

0.01

0.015

0.02

>400~800

0.015

0.023

0.03

>800~1250

0.02

0.03

0.04

结

论

检验2

溜板移动对尾座顶尖套伸出方向的不平行度

检验方法

床身上最大工件回转直径mm

允差mm

实际误差

Ⅰ级

Ⅱ级

Ⅲ级

用百分表,移动溜板分别在a上母线和b侧母线上检验。

检验时,尾座的位置同检验10。

百分表的起始位置应距尾座端面最近。

尾座顶尖套的伸出量约为最大伸出长度的一半,并应紧固。

a、b的误差分别计算,百分表读数的最大差值,就是不平行度的误差。

在100测量长度上

400

a

0.015

0.023

0.035

b

0.01

0.015

0.023

800

a

0.015

0.023

0.035

b

0.01

0.015

0.023

8001250

a

0.02

0.03

0.45

b

0.015

0.023

0.035

顶尖套段部只许向上偏和向前偏

3.1溜板移动对尾座顶尖套锥孔中心线的不平行度(预检)

检验1

溜板移动对尾座顶尖套锥孔中心线的不平行度

检验方法

床身最大工件回转直径mm

允差mm

实际误差

Ⅰ级

Ⅱ级

Ⅲ级

用百分表,检验棒,移动溜板,分别在a上母线和b侧母线上检验。

检验时尾座的位置:

溜板行程≤500mm时,尾座应紧固在车身导轨的末端。

溜板行程≤2000mm时,尾座应紧固在距主轴端约等于两倍溜板长度的地方。

顶尖套应退入尾座孔内并紧固。

将检验棒拔出,旋转180°重新插入顶尖套锥孔中,再同样检测一次,a、b的误差分别计算。

两次测量结果的代数和之半,就是不平行度的误差。

L=200

<320

a

0.02

0.03

0.045

b

L=300

>320~800

a

0.03

0.045

0.068

b

L=300

>800~1250

a

0.04

0.06

0.09

b

此项不合格

3.2溜板移动对尾座顶尖套伸出方向的不平行度(预检)

3.3主轴锥孔中心线和尾座顶尖套锥孔中心线

对溜板移动的不等高度

检验3

主轴锥孔中心线和尾座顶尖套锥孔中心线对溜板移动的不等高度

检验方法

床身上最大工件

回转直径mm

允差mm

实际误差

Ⅰ级

Ⅱ级

Ⅲ级

用百分表、棒验棒、移动溜板再检验棒两端处的上母线上检验。

检验时,尾座的位置同检验10,尾座顶尖套应退入尾座孔内,并应紧固。

当溜板移动不能达到检测棒的最大长度时,允许只在溜板最大行程的两端点处检验。

对于溜板行程>200mm的机床,可在主轴锥孔和尾座顶尖套锥孔中,各插入一根直径相等的检验棒进行检验。

百分表在检验棒两端读数的差值,就是不等高度的误差(允许消除检验系统误差)。

≤400

0.06

0.075

0.094

>400~800

0.10

0.125

0.16

>800~1250

0.16

0.20

0.25

只许尾座高

3.1普通车床

检验

测量大拖板上导轨对丝杆孔的平行度

检验方法

检验芯棒长度mm

允差mm

实测mm

用检验棒、百分表、55°导轨块为测量工具,将检验芯棒推入丝杆孔中,百分表用磁性表座吸在导轨块上,导轨块沿着燕尾导轨直线进行移动,表头分别触在芯棒的母线上,母线测量出上导轨对丝杆孔的平行度。

在100测量长度上

≤300

a

0.05

b

0.05

结论

顶尖套端部只许向上偏和向前偏

所以不符合要求

3.2普通车床

检验

大拖板燕尾导轨的平行度

检验方法

燕尾导轨的长度

允差mm

实测mm

用Φ20圆柱作为测量圆柱,与125-150mm

千分尺进行前、中、后三点测量

≤400

0.02

结论

检验1

大拖板燕尾导轨与床身导轨的垂直度

检验方法

中拖板行程mm

允差mm

实测mm

用角尺、等高垫、百分表,将角尺放在床身上用等高垫垫起,百分表放在中拖板上,表头接触角尺,先移动大拖板,使角尺与床身导轨平面,移动中拖板测量角尺的垂直面,所测得的角度只允许<90°

≤200

0.03

>200-300

0.04

结论

3.3普通车床