顶驱液压系统Word格式文档下载.docx

《顶驱液压系统Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《顶驱液压系统Word格式文档下载.docx(14页珍藏版)》请在冰点文库上搜索。

5.液压管汇发生泄漏时会导致与其连接的相邻通道执行机构的错误动作,这是比较容易判断的。

发生这种情况时可以利用液压管汇的备用通道代替发生泄漏的通道。

但是,这只是临时应急措施;

因此,发生这种情况时应该及时向公司有关部门报告。

6.各种阀件在维护和更换时要分清类别和型号以及装配方向,千万不能搞错。

7.整个液压系统的调整请详细阅读顶驱有关技术文件。

第二节:

液压系统的基本分析:

1.Varco顶驱的液压系统的控制方式决定它在压力为800PSI时达到最大功率(此时变量泵开始减小排量)。

变量泵的流量为0.5英寸3/转~1.1英寸3/转,合计成公制为13.9升/分钟~30.6升/分钟,定量泵的流量为27.8升/分钟。

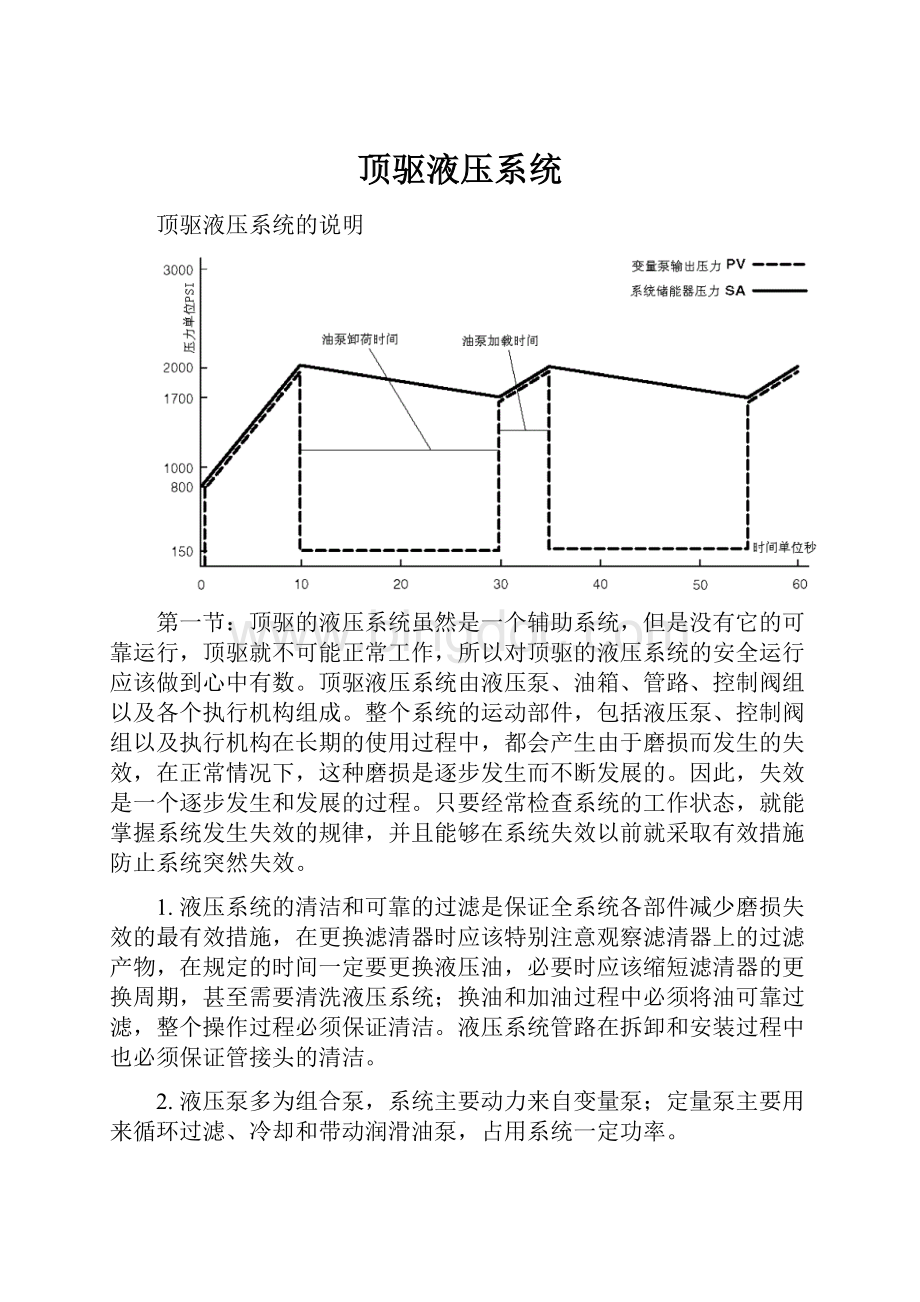

从图中可以看出,在变量泵输出压力达到800PSI以前,油泵一直工作在最大流量的状态,随着压力的升高,电机功率也不断加大。

当油泵输出压力上升至800PSI时,配油盘开始向减小流量的方向动作,此时油泵达到最大功率,电机电流达到最大值。

此后油泵在接近恒功率状态下运行。

正常情况下这个电流值不会超过电机的额定电流值,如果超过了电机的额定电流值或者在长期观察中电机电流明显变大,则说明液压系统存在不正常的泄漏,或者调整失当。

2.

前页图中SA是系统储能器的压力,PV是变量泵的输出压力。

可以看出,当系统压力上升至2000PSI时,变量泵的配油盘调节到排量较小的状态,阀“UV1”的控制口“2”压力上升至动作阀值,口“3”和“4”导通,溢流阀“RV1”由于控制口“3”卸压而使得口“1”和“2”导通,油泵通过溢流阀“RV1”卸荷,变量泵的输出压力很小(150PSI),变量泵的功率最小,电机电流也最小。

此时电机提供的功率主要消耗在定量泵上,电机电流的大小直接反映定量泵和定量泵的主要负载(驱动润滑油泵的液压马达)的工作是否正常。

当系统压力下降到1750PSI(也可以是1600PSI)时,“UV1”复位,“RV1”也复位,变量泵重新加载。

3.

在系统发生泄漏时,变量泵的工作状态会发生变化,此时最明显的现象是:

变量泵的加载时间与卸荷时间的比值会变大,也就是说:

加载的时间会变长,而卸荷的时间会变短。

因为发生泄漏以后变量泵加载时给系统储能器充油的流量变小,压力上升到2000PSI的时间变长,而变量泵卸荷时系统储能器由于补充系统泄漏,压力下降到1750PSI的时间较短。

为了正确地作出判断,则需要一个长时间的数据积累过程,因此就需要每隔一定的时间对液压油泵电动机的电流进行一次测量(包括工作和卸荷两种状态),做好记录,并根据电流的变化随时做出正确的判断。

与此同时,也需要对变量泵的加载时间与卸荷时间进行纪录。

出现以上情况也会使变量泵的加载与卸荷周期变小。

4.导致变量泵的加载与卸荷周期变小可能有如下的原因,具体分析可以参考前页的变量泵加载、卸荷原理图:

A.系统储能器的气囊充气压力变小,使得系统储能器的补偿能力变小。

B.单向节流阀“CV1”的节流孔堵塞。

C.卸荷控制阀“UV1”进油口“1”的进油单向阀关闭不严。

5.系统储能器供油的对象是如下三项,其余工作回路均由变量泵直接供油。

A.系统平衡油缸。

平衡油缸的储能器压力为900PSI。

B.承载环浮动系统。

直接与系统储能器相连,压力为1750PSI-2000PSI。

C.刹车系统。

经过一个减压阀接系统储能器,刹车油缸压力为1400PSI-1500PSI。

系统平衡油缸与承载环浮动油缸因为与系统储能器直接相连,所以发生泄漏以后也会导致变量泵的加载与卸荷周期变化。

第三节:

液压系统的初次调整

液压系统有一台组合泵,其中的定量泵用来驱动润滑油泵的液压马达,变量泵用来给液压系统的其他执行机构提供动力。

系统的调节过程是这样的:

1.找到PF(液压集成块上的接口)与驱动润滑油泵的液压马达连接的管线,在集成块末端断开连接管线,将管线端部包好,PF口用丝堵堵住。

2.将溢流阀“RV1”逆时针方向旋到头,使液压系统能够在不大的压力下工作。

3.将溢流阀“RV2”也逆时针方向旋到头。

确认油泵已经装满油。

4.短时间转动驱动液压油泵的电动机,确认旋转方向是否正确。

(从泵轴向电动机凤扇方向看为顺时针)

5.启动电动机让液压系统开始循环,仔细听有没有气蚀发出的噪音,检查有没有漏油的地方。

6.在“PF”的测压点上连接一个压力表,顺时针调节溢流阀“RV2”,使压力表读数为400PSI。

拧紧“RV2”上调节螺钉的紧固螺母,再装上保护帽,防止别人乱动。

调节“RV2”时注意观察调节调整螺钉与压力变化之间是否有线性关系。

7.关闭电动机,将与驱动润滑油泵的液压马达连接的管线接回集成块的“PF”。

8.在电动机的电流回路中连接一个电流表,同时注意电动机铭牌上的额定电流。

9.重新启动液压系统的电动机。

10.将平衡油缸的手动控制阀设为“RUN”(运行状态)。

11.将卸荷控制阀“UV1”顺时针调到头,即最大压力。

12.在测压点“PV”连接一个测压表,纪录溢流阀“RV1”在最小位置时的压力和电动机的电流读数。

13.以固定的速度调节溢流阀“RV1”,使压力从0上升到1500PSI,在压力升高的过程中观察电流表的读数,电动机的电流应该在压力达到800PSI时达到最大,然后下降,随着压力的不断上升,电流值会随着上升。

电流开始下降的点就是变量泵的压力补偿起始点。

14.如果电动机的最大电流读数不是在压力为800PSI时出现,将“RV1”调节到最小以后,根据需要调节变量泵的压力补偿系统。

15.重新调节“RV1”使压力从0上升到1500PSI,直到电动机的最大电流读数出现在压力为800PSI时。

16.在测压点“SA”上连接一个压力表,“PV”上的压力表不动。

17.调节溢流阀“RV1”,使“PV”上的压力表的读数为2200PSI。

拧紧“RV1”上调节螺钉的紧固螺母,再装上保护帽,防止别人乱动。

18.逆时针调节卸荷控制阀“UV1”,直到“PV”上的压力开始下降,然后再逆时针转2圈。

19.在“SA”压力大约2000PSI时,变量泵开始卸荷,此时“PV”压力大约为0(150PSI)。

以后“SA”压力开始下降,直到变量泵重新加载,加载后,压力重新上升至卸荷压力(大约2000PSI)。

20.观察几个加载—卸荷循环,确定卸荷压力。

21.仔细调节“UV1”,使卸荷压力为2000PSI。

22.整个调节过程要有合理地速度,一般不要超过2分钟,时间太长会使液压油的温度升高。

23.观察几个加载—卸荷循环,检验“UV1”的设置,注意加载和卸荷时泵的不同噪声水平。

第四节:

各执行机构的安装和调整

一.系统平衡油缸的安装和调整

1.系统平衡油缸的手动控制阀有三个工作位置:

A.RIG—UP:

挂装平衡油缸。

B.RUN:

顶驱运行。

C.SHUT—DOWN:

储运前使油缸和储能器卸载。

2.在一只平衡油缸的上部装有一个从上腔向下腔溢流的溢流阀,设定压力为2500PSI。

两只平衡油缸的上腔并联以后接向集成块的“CB”口,并且接有储能器(充气压力900PSI);

下腔则接向充油阀“PREFILLVALVE”,充油阀则接向集成块的“XC”口。

3.手动控制阀置RUN。

4.开启油泵使连续运转。

5.将减压、溢流阀“PCC”顺时针调节到头。

使设置压力最大。

6.在测压点“CB”上连接测压表。

7.调节平衡油缸上部的溢流阀到中间位置,使设置压力降低。

8.用5/32″的内六方扳手和9/16″的开口扳手调节溢流阀,顺时针调节,使压力表的读数升高。

9.调节过程中,注意观察调节行程与压力上升之间的关系是否是线性的。

10.在压力表的读数刚刚达到系统压力以后,再顺时针转一圈,装好紧固螺母和保护帽。

11.调节“PCC”使压力表的读数为1200PSI。

12.准备将平衡油缸挂到大钩上去的各种附件。

13.手动控制阀置RIG—UP。

使平衡油缸的活塞杆慢慢伸出。

14.油缸在最大行程时将梨型环挂到大钩上,同时将手动控制阀置RUN。

15.顺时针调节“PCC”,升高“CB”处的压力,使顶驱提环刚刚离开大钩。

16.缓慢地将压力降低一点(25PSI),使压力保持稳定。

17.在拆卸顶驱系统以前,将手动控制阀置SHUT—DOWN,让平衡油缸和储能器卸荷。

18.逆时针调节“PCC”,降低压力,使提环挂回大钩,以后再降低25PSI。

此时,“CB”口的压力大约为1600PSI。

19.立柱上跳功能的调整:

A.手动控制阀置RUN。

B.在测压口“B9”连接压力表。

C.

将司钻操作台上的功能开关置“STAND_JUMP”状态,调节溢流阀“SJR”,直到提环离开大钩。

此时,“B9”处的压力大约为190PSI。

D.将司钻操作台的功能开关切换到“钻井”状态,观察“CB”处的压力。

E.将司钻操作台上的功能开关置“STAND_JUMP”状态,观察“CB”处的压力是否上升190PSI。

二.刹车回路的调整:

1.在测压点“B1”处接压力表,观察压力表读数,应该是1400PSI,如果不是,请调整减压阀“PC1”。

检验“B1”处的压力,当刹车关闭时为0,刹车开启时为1400PSI。

三.旋转头旋转机构的液压回路调整:

1.旋转头液压马达上安装有两个溢流阀。

将旋转头置逆时针方向旋转,测量测压口“A”的压力,调整溢流阀,使压力为1600PSI。

2.将旋转头置顺时针方向旋转,测量测压口“B”的压力,调整另一个溢流阀,使压力为1600PSI。

四.液控IBOP的调整:

1.IBOP回路有一个减压阀“PC4”,该阀有液控端,液控端受液控单向阀“CV4”的控制,“CV4”由储能器的压力控制。

当储能器处于高压时,“CV4”关闭,“PC4”失去减压阀的功能,出口与进口一样处于系统压力,只有当储能器处于低压时,“CV4”开启,“PC4”恢复减压阀的功能,出口压力为500PSI。

在“A4”、“B4”、“C4”上安装压力表,调整“PC4”时“A4”为500PSI。

操作IBOP→CLOSE,观察压力表的读数,“A4”应该为0,“B4”、“C4”为2000PSI;

操作IBOP→OPEN,“B4”为0,“A4”2000PSI,“C4”开始为2000PSI,30秒以后降为0,此时,“A4”为500PSI。

该回路还接有压力继电器“SO3”(动作阀值1000PSI,触点信号作为IBOP动作到位的标志)。

“CLOSE”动作由一个储能器和一个固定节流阀确定的时间来控制,开始30秒的动作压力为2000PSI,而后的保持状态压力为500PSI。

五.

背钳与锁销的调整:

(图纸见后页)

1.

锁销油缸上安装有溢流阀,溢流阀的进口接锁销油缸的后腔,出口通过2×

Ф0.094″的孔与距离前缸盖不远的缸筒上的通道相连。

2.在锁销没有插入定位孔以前,锁销的前端顶在大齿轮的表面,此时,由于各级节流孔的作用,流量很小;

又由于锁销油缸前后腔之间有连通的孔,前后腔压力差比较小,所以锁销顶的力不大。

这时测量“B5”处的压力,调节溢流阀,使“B5”处的压力为200PSI。

装好锁紧螺母并带好保护帽。

3.此时,驱动旋转头旋转的液压马达在PLC控制下作冲动旋转,当锁销对准大齿轮上的某一个定位孔时,锁销就插入定位孔。

4.这时,由于活塞已经过了缸筒上的孔,前后腔已经不再连通,溢流阀也不再有任何作用,锁销受到油缸后腔的较大作用力而插在定位孔中不动。

5.当锁销后腔压力升高以后,CV5的液控开启动作,背钳开始夹紧动作。

6.

当换向阀“SV5”不带电时,锁销处于“拔出”状态,同时,背钳打开。

此时测量“G5”处的压力,调节减压阀“AR5”,使压力为500PSI。

六.倾斜油缸有两个,如前页图纸所示,它们带动吊环前后倾斜。

当电磁阀“SV6”处于中位(倾斜停止)、电磁阀“SV8”得电动作处于“浮动”位置时,油缸前后腔分别通过液控单向阀CV2、CV1,逻辑阀LB6、LA6直接接向回油油路,使吊环可以自由移动。

当电磁阀“SV8”不得电时,液控单向阀CV2、CV1关闭,通过操作电磁阀“SV6”可以使吊环前后倾斜或处于停止状态。