重卷线工艺规程.docx

《重卷线工艺规程.docx》由会员分享,可在线阅读,更多相关《重卷线工艺规程.docx(18页珍藏版)》请在冰点文库上搜索。

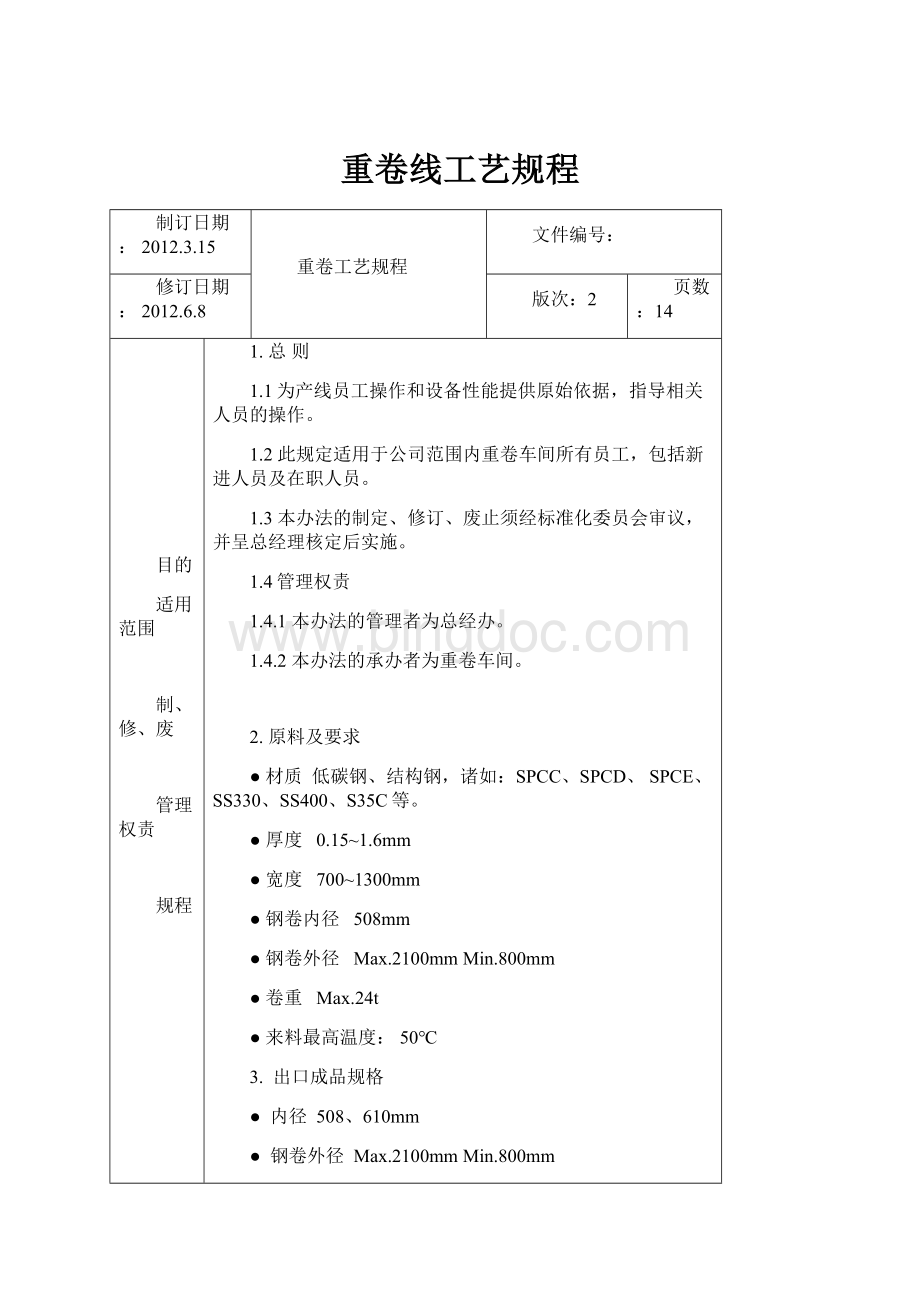

重卷线工艺规程

制订日期:

2012.3.15

重卷工艺规程

文件编号:

修订日期:

2012.6.8

版次:

2

页数:

14

目的

适用范围

制、修、废

管理权责

规程

1.总则

1.1为产线员工操作和设备性能提供原始依据,指导相关人员的操作。

1.2此规定适用于公司范围内重卷车间所有员工,包括新进人员及在职人员。

1.3本办法的制定、修订、废止须经标准化委员会审议,并呈总经理核定后实施。

1.4管理权责

1.4.1本办法的管理者为总经办。

1.4.2本办法的承办者为重卷车间。

2.原料及要求

●材质低碳钢、结构钢,诸如:

SPCC、SPCD、SPCE、SS330、SS400、S35C等。

●厚度0.15~1.6mm

●宽度700~1300mm

●钢卷内径508mm

●钢卷外径Max.2100mmMin.800mm

●卷重Max.24t

●来料最高温度:

50℃

3.出口成品规格

●内径508、610mm

●钢卷外径Max.2100mmMin.800mm

●卷重Max.24tMin.3t

4.机组主要参数

1)最新工艺两弯两矫工艺

2)圆盘剪单边最小切边量5mm(单边)

3)宽度700~1300mm

4)厚度0.15~1.6mm

5)屈服强度max.400N/mm2

6)抗拉强度max.600N/mm2

7)涂敷防锈油自动、均匀涂敷

8)工艺速度Max300m/min

9)拉矫机延伸率Max2%

10)年产量22.5万吨/年

5.机组能源介质消耗数据

1)压缩空气平均流量250Nm3/h

最大流量1500Nm3/h

2)冷却水平均流量25m3/h

最大流量35m3/h

4)吨钢消耗(基于0.71x1084,吨重18t)压缩空气3.5Nm3/h

电14Kwh/t

冷却水35m3/t

6.机组主要机械设备参数

6.1开卷机

1)基本涨缩范围462mm~520mm

2)卷筒长度1500mm

3)减速机速比10:

1

4)芯轴材料合金钢

5)开卷方向上开卷

6.2入口剪(上切式)

1)剪切能力max.2.5mm

2)剪刃最小开口度106mm

3)剪刃尺寸大约30mmx100mmx1500mm

4)剪刃间隙0.15~2mm的带钢间隙为0.04mm

5)最大剪切能力2.0mmx1300mm

6.3焊机(FNY-250C带钢窄搭接自动缝焊机)

1)焊接方式:

搭叠焊接

2)电极轮直径:

max.270mmmin.220mm

3)搭接宽度:

2~4mm

4)焊轮压力:

0.18~0.26Mpa

5)碾轮压力:

0.35~0.40Mpa

6)返程速度:

max.10m/min

7)焊接电流:

max.30kA

8)焊接速度:

5~10m/min

9)焊接电源:

380AC50Hz

10)焊接钢板厚度:

0.15~1.6mm

11)焊接钢板宽度:

700~1300mm

12)循环冷却水压力:

0.15~0.25Mpa

13)压缩空气压力:

0.6±0.1Mpa

14)焊机的工艺参数电流值主要和板厚有直接关系

|0.15-0.3mm8500A-9000A

|0.3-0.6mm9000A-10000A

|0.6-1mm10000A-11000A

|1-1.6mm11000A-12000A

15)特别注意:

不同钢卷板厚之间差值超过50%,若在实际生产出超出则需要借助过渡板焊接。

6.4张力辊

1)张力辊4个,Φ800mm,长度1500mm

辊身并衬20mm聚氨酯

2)压辊Φ250mm,辊身长度1500mm

3)张力辊减速比13:

1

4)张力大小和板厚有直接关系

◆0.15-0.3mm开卷张力6KN-10KN

拉矫张力25KN-40KN

活套张力3KN-10KN

卷取张力6KN-15KN

◆0.3mm-0.6mm开卷张力10KN-15KN

拉矫张力30KN-45KN

活套张力6KN-15KN

卷取张力10KN-25KN

◆0.6mm-1mm开卷张力12KN-20KN

拉矫张力30KN-50KN

活套张力6KN-15KN

卷取张力15KN-30KN

◆1mm-1.6mm开卷张力16KN-25KN

拉矫张力40KN-75KN

活套张力10KN-25KN

卷取张力20KN-40KN

6.5拉矫机

1)设备最大张力16T设备

2)延伸率max.2%

3)弯曲单元两对

4)弯曲辊工作辊两对新辊直径30mm,最小27mm,辊身长度1500mm,合金硬化钢

5)弯曲辊中间辊每对4个,40毫米直径1500辊长,合金硬化钢。

6)弯曲辊支撑辊每对6排,74毫米直径150辊长,合金硬化钢

7)抗横弯辊工作辊1个,直径55mm,辊身长度1,500mm,合金硬化钢。

8)抗横弯中间辊2个,直径40mm,辊身长度1,500mm,合金硬化钢。

9)抗横弯支撑辊3排,直径74mm,辊身长度1,50mm,合金硬化钢。

10)抗横弯转向辊2个,直径200mm,辊身长度1,500mm,硬化钢镀铬。

11)抗钢卷弯曲辊1个,新辊直径105mm,辊身长度1,500mm,合金硬化钢。

12)抗纵弯支撑辊2排,直径74mm,辊身长度1,50mm,合金硬化钢。

13)抗纵弯转向辊2排,直径200mm,辊身长度1,500mm,硬化钢镀铬。

6.6圆盘剪机架

1)机架和机座一个共用的支撑架,两个移动机座,焊接钢结构。

2)机座宽度范围Min600mm~Max2600mm

3)调宽平台每个移动机座有一个带线性传感器的液压缸,缸径125mm,杆径70mm,行程1260mm,操作压力140bar

6.7圆盘剪刀头参数

1)刀头两个

2)剪刃直径Min370mm~Max400mm

3)剪刃厚度Min22mm~Max45mm

4)水平间隙调节精度±0.01mm

5)垂直间隙调节精度±0.01mm

6)宽度调节精度±0.5mm

7)刀轴轴向移动范围Max37mm

8)刀轴垂直移动范围Max54.1mm

6.8圆盘剪参数设定

1)0.15mm~0.3mm间隙0.02mm~0.03mm

重合量-0.3mm~-0.4mm

2)0.3mm~0.6mm间隙0.03mm~0.04mm

重合量-0.3mm~-0.45mm

3)0.6mm~1mm间隙0.08mm~1mm

重合量-0.4mm~-0.5mm

4)1mm~1.6mm间隙0.08mm~0.12mm

重合量-0.3mm~-0.5mm

6.9卷取机

1)卷筒膨胀范围从428mm到442mm到468mm

套筒508610

涨缩范围470mm~508mm470mm~610mm

2)卷筒宽度1500mm

3)套筒材质耐油橡胶

4)减速比10:

1

7.工艺流程

原料→入口鞍座→入口小车→地辊站→录入三级信息→开卷机→开卷刀↓

活套←2#张力辊←拉矫机←1#张力辊←月牙剪←焊机←入口剪←直头机

↓

两辊纠偏→三号张力辊→三辊纠偏系统→圆盘剪→废边卷取→水平检查台

↓

打包机←称重←卸卷小车←卷取机←转向夹送辊←出口剪←涂油机

↓

卸卷小车→出口鞍座→成品库

8.操作规程及操作注意事项

8.1原料区安全操作规程及入口操作注意事项

☺对入口料区钢卷进行检查,确保吊走所需钢卷后其他钢卷不发生滚动。

☺确保所吊钢卷在天车最大起重范围内,并考虑吊具的重量。

☺天车开车前对天车运行线路进行检查,并严格按照天车科制定的遥控天车操作规程,发现故障需要立即进行处理。

☺天车在运行过程中地面要安排专人指挥,并且指挥人员必须是经过培训,持证上岗。

☺地面指挥人员必须处于天车司机能看见的侧下方,并检查自己的位置是否安全,发生异常情况能否逃离。

8.2入口钢卷上料作业

1)入口上料人员指挥天车将原料钢卷平稳放置于入口鞍座(指定鞍座位置),并确认钢卷在鞍座的停放位置无误。

2)入口上料人员对如上作业确认无误后,进行钢卷上卷作业,首先通过钢卷小车将原料钢卷由准备鞍座倒运至开卷鞍座(地辊站)进行钢卷带头旋转及打包带拆除作业。

注意事项:

☺如钢卷表面存在污物应及时清理。

☺拆包作业时应将钢带头部旋转至开卷鞍座底板,同时注意钢卷带头方向(带头方向为顺时针)

☺拆除打包带时,拆包人员应站立于钢卷两侧,以免由于打包带弹开造成人身伤害。

8.3入口开卷作业

1)入口操作人员点击自动上料按钮,钢卷经对中后自动上至开卷机卷筒。

2)入口操作人员将开卷器压辊压下,压住钢卷带头并反向操作开卷机及压辊。

3)入口操作人员点击开卷铲板按钮,并进行钢卷带头手工穿带至矫直机后压下矫直机压辊,并检查钢卷头部的上翘程度。

待达到穿带要求后点击自动穿带按钮。

4)备注:

自动穿带包括带头的自动剪切及自动运行至钢卷等待位置。

注意事项:

(操作要求)

☺带头的剪切长度为:

300—400mm;

☺带头上翘角度:

30º—45º左右;

☺入口开卷过程中,注意原料钢卷头部的停留位置,及剪切后带头情况。

(保证穿带效果)

☺入口操作人员依据原料带头质量,适当调整钢卷穿带速度,保证机组运行。

入口操作室作业及要求

●熟练掌握入口段的工艺操作及一般故障排除,具有一定的电控知识。

●按生产计划下发的排程单和实物查对清楚,对来料进行检查,在有问题的地方用蜡笔进行标识,并通知出口操作室以便在钢卷投入生产时引起注意。

不符合要求的报告组长,按有关规定做回退处置。

●将卷号、卷径、规格、三段张力以及停车卷径等参数准确地输入到HMI上。

●负责机组自动减速卷径设定以及与开卷操作工共同配合判定停车的位置,做到带尾既可保证焊接质量,又可减少材料浪费。

●辅助焊机岗位操作,在焊机操作岗发出焊接质量良好的确认后建立开卷张力并做过焊缝的操作。

●当主操通知出口发现产品缺陷时,辅助主操对缺陷是否来自来料进行判定,并及时反馈给出口操作室。

●在机组处于停机状态下进行上卷、开卷操作,机组运行时必须在操作室监控入口段生产运行情况。

●在班长统一指挥下进行穿带、撤带的操作。

●按点检定修制度、设备使用维护检修规程的规定,负责本区域所有机械设备的检查、维护和检修,保证设备安全可靠运行。

●做好设备的定期检修,参与设备大中修工作。

●及时清理本区域卫生,搞好文明生产。

●完成领导交办的各项临时工作。

8.4焊机安全作业

1)首先要了解前面的带尾和后面的带头规格是否偏差过大,如厚度过大,则需借助过渡板进行焊接工作。

2)设置带钢焊接所对应的焊接电流。

3)使用焊机箱上微调按钮,使带头和带尾停留在焊槽处,然后对中。

4)对中以后,按下一步按钮,待焊机夹板夹住带钢以后,再使用微调按钮进行左右的焊接对中。

5)按下一步按钮,进行焊接工作。

6)焊接完成后,检查焊缝质量,焊缝表面应光滑、平整、无漏焊,用木槌敲击无开裂,如焊缝不合格须切除重新焊接。

7)焊缝如果没有问题,则将焊缝走至月牙剪处停下,等待下一步的工作。

8.5月牙剪安全作业

1)待焊缝行至月牙剪处时,由一个工作人员在现场指挥,另一个工作人员在操作室进行剪切月牙的操作。

2)月牙剪刀头向内移动,若需要操作人员处理带钢至月牙剪平台上,则必须借助工具,不可徒手操作。

3)剪切时处理带钢人员必须从平台上下来,并处于黄色警戒线外,才能剪切。

4)如果原料超厚,必须切净,防止进入圆盘剪造成伤害。

5)待月牙剪切完毕后,入口建张,启动,然后通知出口主操进行全线的启动。

8.6拉矫机安全作业

1)待焊缝过拉矫机后,则需要拉矫机的投入使用。

2)拉矫机的操作方法:

●

●当挡把选定1时,点快开或快关7号上下关闭

●当挡把选定0时,灯测试+快开或快关5号辊上下关闭

●当挡把选定0时,灯测试+慢开或慢关6号辊上下关闭

●当挡把选定1时,按选定辊调整打开或关闭1号辊上下关闭

●当挡把选定2时,按选定辊调整打开或关闭2号辊上下关闭

●当挡把选定3时,按选定辊调整打开或关闭3号辊上下关闭

●当挡把选定4时,按选定辊调整打开或关闭4号辊上下关闭

3)拉矫机调整方法:

●带钢成“∧”形状时,压下弯曲辊或适当抬起矫直辊。

●带钢成“∨”形状时,适当打开弯曲辊或压下矫直辊。

●带钢有浪边时,加大延伸率,适当压下弯曲辊或加大张力。

●板面有较重且均匀的拉矫纹时,适当减小延伸率或适当抬起弯曲辊。

●板面有较重的延伸纹,适当减小张力或增加弯曲辊压下量。

注意事项:

为了避免拉矫机在停车时拉矫辊在带板上滞留而留下的辊印,可使用以下方法操作可免去辊印。

☺在甩尾的最后过程中,可手动将5号、6号辊打开,这样可以避免上拉矫辊对板面造成的辊印。

☺在即将停车时,可将7号辊打开,此时的1号、2号、3号辊会同时打开。

☺这样就可以避免拉矫辊在停车时对板面造成的辊印了。

3)张力的设定参数:

◆0.15-0.3mm开卷张力6KN-10KN

拉矫张力25KN-40KN

活套张力3KN-10KN卷取张力6KN-15KN

◆0.3mm-0.6mm开卷张力10KN-15KN

拉矫张力30KN-45KN

活套张力6KN-15KN卷取张力10KN-25KN

◆0.6mm-1mm开卷张力12KN-20KN

拉矫张力30KN-50KN

活套张力6KN-15KN卷取张力15KN-30KN

◆1mm-1.6mm开卷张力16KN-25KN

拉矫张力40KN-75KN

活套张力10KN-25KN

卷取张力20KN-40KN

8.7圆盘剪安全作业

1)换圆盘剪刀片前准备

●核对圆盘剪旧刀片实际尺寸,根据旧刀片尺寸更换相应合适新刀片。

●检查圆盘剪新刀片刃口,测量圆盘剪内径及外径尺寸。

●检查圆盘剪液压螺母推环位置,需要调整时应在旧刀片退下前调整。

2)更换圆盘剪刀片

●将液压螺母松开,卸下上下刀片的锁紧刀垫。

●将旧刀卸下,检查刀轴,键体,以及旧刀片内径有无损伤,如有需要用砂纸处理刀轴及键体。

●将尺寸合适的新刀片内径及刀轴涂抹适量的润滑油。

●用胶皮锤将新刀片装上,装上锁紧刀垫。

●对好锁紧刀垫位置,用手锁紧液压螺母后回退1/4圈,用扭力扳手均匀的锁紧4个液压螺母活塞螺栓(15-20NM)。

●对液压螺母打压加油。

●复检新刀片刃口是否完整无缺损,以便达到使用标准。

3)数据录入及记录

●根据新刀片实际外径尺寸及厚度录入到圆盘剪操作界面,进行精确校正。

●记录好每一片圆盘剪刀片的使用时间及生产产量,和换下的原因,以便更好的对刀片分析,能充分合理的增加刀片的使用寿命,降低生产成本。

4)正常使用

●每次使用新刀片时起始最初几颗带钢的速度不应过快,防止由于刃口过量造成刀片使用寿命的减少。

●生产过程中可以按照成品边部情况适量调整圆盘剪的参数值,刀片有小的缺陷可以进行打磨,避免由于经常更换刀片造成不必要的停机。

5)参数设定

☺0.15mm~0.3mm间隙0.02mm~0.03mm

重合量0.02mm~0.03mm

☺0.3mm~0.6mm间隙0.02mm~0.03mm

重合量-0.3mm~-0.4mm

☺0.6mm~1mm间隙0.08mm~0.1mm

重合量-0.4mm~-0.5mm

☺1mm~1.6mm间隙0.08mm~0.12mm

重合量-0.3mm~0.5mm

6)圆盘剪标宽检测方法

从HMI画面上,给定圆盘剪的剪切宽度。

通过圆盘剪自带的位移传感器测出宽度。

标定宽度以后,要用米尺进行测量两个剪刃之间的宽度和HMI画面给定的宽度是否一样。

待圆盘剪剪切出带板以后,再次用米尺进行对带板宽度的测量。

连续生产一卷钢卷之后,再次用米尺进行对带板宽度的测量。

测量结束以后,如果剪切出来的带板宽度在生产要求的宽度范围之内,则成功。

8.8废边卷取机安全作业

1)当废边达到足够的量时,需要下废边。

2)在下废边之前,必须确保产线停车。

3)由主控制室内工作人员看守卷取机转动按钮,操作人员进入废料坑前,首先关掉电动机电源,然后再开始做其他工作。

4)先把废料小车开到出废料口,然后抬起压辊,缩回电动机卷轴,然后点动卷出按钮,慢慢的把废边卷出。

5)废边下完以后,点击卷入按钮,然后伸卷轴,压下压辊。

6)将废料小车停在上出口的位置,然后关闭控制板电源按钮。

7)把新出来的废边头固定在卷轴上。

8)打开电动机电源按钮。

9)用钢丝绳穿入废边卷心,配合悬臂吊工作人员将废边吊出,放在指定的废料斗内。

注意事项:

☺在废边卷取坑内工作,是我线重大危险源点,所以在废边卷取坑内工作时,必须按照废边卷取安全操作规程进行操作作业。

☺操作人员必须正确穿戴安全防护用品。

帆布手套、安全帽、防砸鞋(正确穿戴)。

☺作业的时候,操作人员不得违规操作,如出现紧急问题,需按下紧急按钮或通知当班班长进行机组断电、停机作业,待机组停机后再进行紧急情况的处理。

☺由于卷取机运行时,会有废边飞出卷取机,所以,在卷取机工作时,废边坑内,严禁有人!

☺在废边坑内工作时,必须由两人以上互保方可进行作业!

8.9出口安全作业注意事项

☺熟练掌握出口段的工艺操作及一般故障排除,具有一定的电控知识。

☺负责成品打包、上套筒和废料收集等操作。

☺负责卷取机卸卷操作。

☺负责协助主操进行钢卷称重并通告卷重。

☺负责尾卷的称重和贴标签、吊运等工作。

☺在班长统一指挥下进行穿带、撤带的操作。

☺按点检定修制度、设备使用维护检修规程的规定,负责本区域所有机械设备的检查、维护和检修,保证设备安全可靠运行。

☺做好设备的定期检修,参与设备大中修工作。

☺及时清理本区域卫生,搞好文明生产。

☺完成领导交办的各项临时工作。

8.10出口上套筒安全作业

1)先用天车将要使用的符合要求的套筒吊运至套筒槽。

2)按下“摆动臂进入”。

3)待“摆动臂”将到最低时,同时按下“1#滑动臂伸出”和“2#滑动臂伸出”按钮。

4)当套筒将要进入芯轴时,此时应当同时点动“1#滑动臂伸出”和“2#滑动臂伸出”按钮,当套筒进入芯轴后,再按下“1#滑动臂伸出”和“2#滑动臂伸出”按钮。

5)当套筒达到芯轴的中心位置时,先按下“卷筒涨开”按钮,之后再同时按下“1#滑动臂缩回”和“2#滑动臂缩回”按钮。

6)待“1#滑动臂缩回”和“2#滑动臂缩回”全部缩回后,再按下“摆动臂推出”按钮,待“摆动臂”退回到原点后,再进行其他工作。

8.11出口穿带安全作业

1)首先对中卷取机,按下“对中”按钮。

2)按下“外支撑”摆入按钮。

3)按下“支撑轮”伸出按钮。

4)按下“卷筒涨开”按钮。

5)按下“机座进入”按钮。

6)按下“主臂伸出”按钮。

7)按下“皮带收紧”按钮。

8)按下“导板上升”按钮。

9)按下“导板伸出”按钮。

10)闭合“剪前夹送辊”和“涂油机夹送辊”,上游点动“剪前夹送辊”,待带头到达“出口转向辊”时,按下“上夹送辊”按钮。

11)打开“剪前夹送辊”和“涂油机夹送辊”。

单机点动“出口转向辊”,待带板拉直以后,再上游点动“出口转向辊”,将带板送至助卷器皮带口处。

12)闭合“剪前夹送辊”和“涂油机夹送辊”,按下“穿带”按钮进行自动穿带。

13)至此,穿带工作结束。

8.12出口卸卷安全作业

1)当机组自动停车后,按下“出口转向辊”抬起按钮。

待“出口转向辊”降到最低时,按下出口卸张按钮,此时“涂油机夹送辊”、“剪前夹送辊”和“出口转向夹送辊”会自动闭合按钮。

2)按下“切断按钮”。

当带板切断后,“压辊”和“带尾辊”会同时压下和伸出,且卷取机会自动的将剪切剪至卷取机部分的带板自动的卷入。

3)按动“1#卸卷小车进”和“1#卸卷小车升”两档开关将卸卷小车开到卷取机正下方,并提升卸卷小车高度(此时小车不要顶住卷取机上的钢卷,留下2cm的距离即可)。

4)选择单机点动卷取机按钮,将带头转动至带尾辊上方大概15cm处。

此时上升小车,使其顶住卷取机上的钢卷(接触即可,不可用力顶)。

5)按下“卷筒缩回”按钮。

6)按下“支撑轮”缩回按钮。

7)按下“外支撑”摆出按钮。

8)按下“1#卸卷小车”移出按钮,将钢卷运送至称重系统进行称重打包。

9)打包完毕以后,由“2#运卷小车”将钢卷运至成品库。

注意事项:

☺卷取机运行时,带钢运转方向不准站人,以防断带伤人。

☺待卷取机停稳,并降下卷取机外支撑后,方能出卷打包。

☺卸卷时,注意观察卸卷小车周围情况,待升降车到位置后,方可抬升外支撑臂。

☺在使用出口悬臂吊时要防止碰到打包机。

☺操作人员站立位置保证安全并观察带头位置正确才可以打包。

☺出口小车在手动模式卸卷是必须保证每个位置都是准确的再进行下一步操作,防止意外发生。

☺出口小车在自动模式卸卷时人员必须站在操作台目视钢卷移动,以便发生意外及时处理。

☺套筒存取都要在指定位置,并观察挡块是否在正常位置。

8.13卸尾卷和套筒的安全作业

1)当钢卷在开卷机上到达设定卷径时机组自动降速停车,然后以爬行速度启动机组,在剩余不多时,人工判断带钢的厚度停车(观察第一道轧制线使其停在切头剪前)。

2)按下“入口段卸张”按钮。

此时的“直头机夹送辊”、“剪前夹送辊”和“入口夹送辊”会自动闭合。

3)按下顺空按钮“带尾至焊机”。

4)按下“压辊压下”按钮,同时打开“直头机夹送辊”和“剪前夹送辊”。

5)选择单机点动卷取机,将开卷机至剪切剪处的带板卷到套筒上。

6)按下顺空按钮“卸套筒”。

8.14废料斗安全作业

7)入口剪、月牙剪和出口剪处的废料斗盛放废料达到80%,入口处盛放废弃的打包带和出口盛放废边的废料斗达到80%时,需要及时清理。

8)在使用天车时,先查看天车吊钩和钢丝是否正常,再查看吊带是否存在缺陷,如有缺陷,杜绝使用。

9)将废料小车开出去的时候,注意限位。

10)在吊运时,废料斗都必须使用2根吊带保持平衡。

11)在吊运的过程中,地面工作人员必须与天车保持10米左右的安全距离!

天车必须专人指挥,站立在显眼位置。

12)清理结束后,在将废料斗放置原位的时候,需小心!

切勿碰撞生产设备,以免产生不必要的麻烦!

13)在将废料小车开进来的时候,需注意位置是否到位,以免影响下次的