400t吊装施工方案.docx

《400t吊装施工方案.docx》由会员分享,可在线阅读,更多相关《400t吊装施工方案.docx(13页珍藏版)》请在冰点文库上搜索。

400t吊装施工方案

1工程概况

1.1工程简介

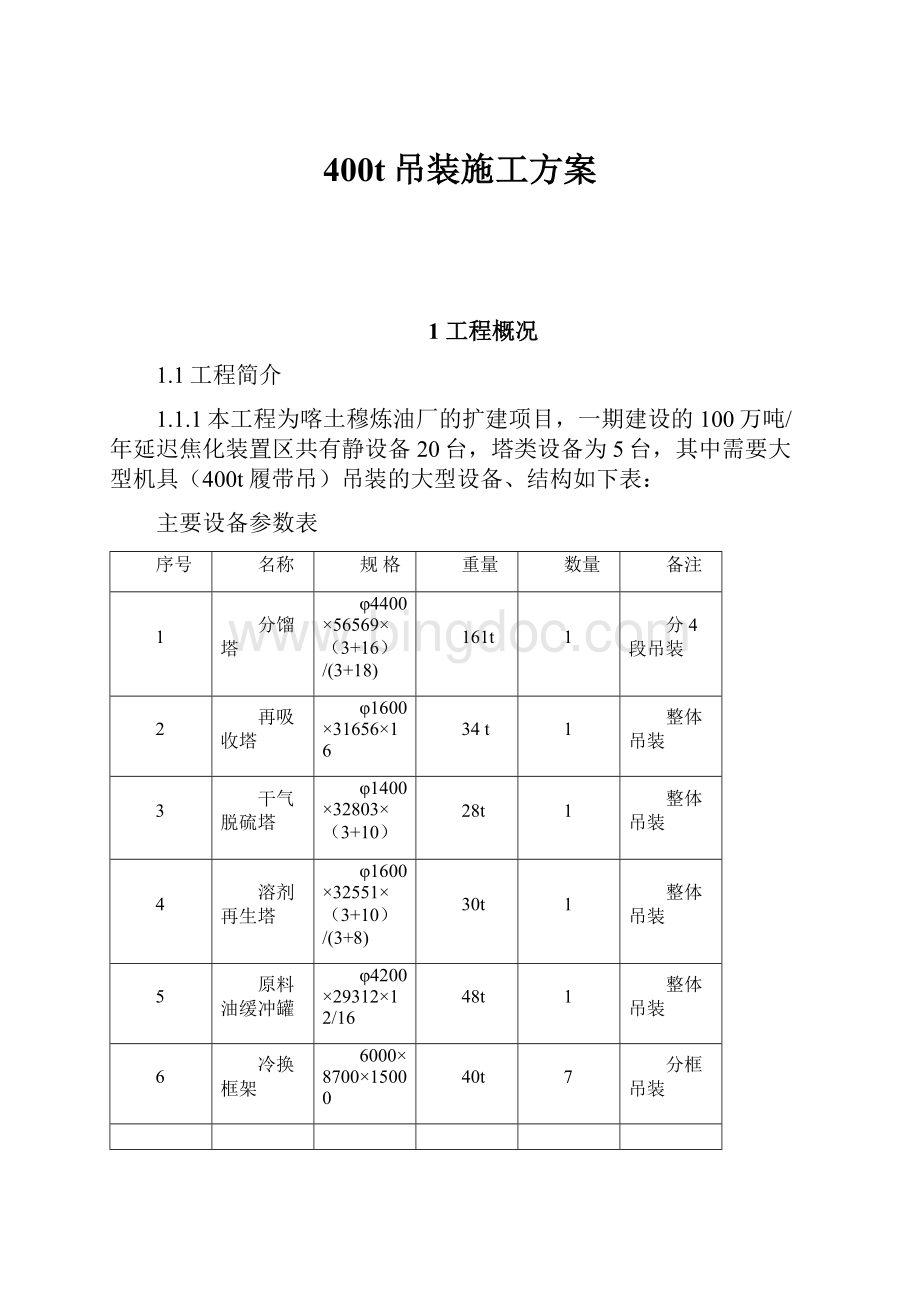

1.1.1本工程为喀土穆炼油厂的扩建项目,一期建设的100万吨/年延迟焦化装置区共有静设备20台,塔类设备为5台,其中需要大型机具(400t履带吊)吊装的大型设备、结构如下表:

主要设备参数表

序号

名称

规格

重量

数量

备注

1

分馏塔

φ4400×56569×(3+16)/(3+18)

161t

1

分4段吊装

2

再吸收塔

φ1600×31656×16

34t

1

整体吊装

3

干气脱硫塔

φ1400×32803×(3+10)

28t

1

整体吊装

4

溶剂再生塔

φ1600×32551×(3+10)/(3+8)

30t

1

整体吊装

5

原料油缓冲罐

φ4200×29312×12/16

48t

1

整体吊装

6

冷换框架

6000×8700×15000

40t

7

分框吊装

注:

1、考虑减少高空作业,提高效率,各设备、框架的总重量包含部分必要的劳动保护重量。

2、构架上的部分换热器、空冷器管束等由于就位标高高,吊装位置远,也需要大型机具吊装。

1.1.2由上表知,最大的设备为分馏塔,其规格为φ4400×56569×(3+16)/(3+18),筒体材质为316L+20R。

根据分馏塔组对方案,由于大型塔器运输困难,只能采取由供货厂家分片预制运至现场后再进行现场组对、焊接。

根据现场机具情况,采用400t履带吊分4段吊装的施工方法。

设备最重的为第一段,重约51t。

详细的分段情况另见《分馏塔组焊施工方案》。

1.1.3考虑施工整体进度和现场HSE要求,设备的梯平栏、部分内件及附塔管线等尽可能于地面安装后再吊装;构-2、构-6可根据现场条件,每2榀组成立体方形框架后整体吊装,这些给吊装增加很大难度。

1.2编制依据

1.2.1中国石油天然气华东石油勘察设计院设计的100万吨/年延迟焦化装置施工图纸等技术文件;

1.2.2《起重工操作规程》SYB-4112-80;

1.2.3《化工工程建设起重施工规范》HGJ201-83;

1.2.4《大型塔类设备吊装安全规程》SY6279-1997;

1.2.5中油六建编制的《分馏塔组焊施工方案》。

2施工程序

2.1分馏塔吊装作业的主要施工程序为:

吊装场地平整→设备现场拼、组装成段,内件安装→吊耳安装→吊车站位、辅件准备→试吊检查→正式吊装提升→设备就位、组对环焊缝。

2.2一般塔器类设备的施工程序为:

吊装场地平整→设备到货,现场检查→吊耳安装→吊车站位、辅件准备→试吊检查→正式吊装提升→设备就位→找正找平。

2.3框架的施工程序为:

预制、拼装场地准备→立柱、单榀、单框构架组装焊接→质量检查→吊耳安装→吊车站位、辅件准备→试吊检查→正式吊装提升→构架就位→找正找平。

3施工方法

3.1施工准备

3.1.1为了行车及吊装安全,设备(构架)基础周围的吊装场地及行车通道应平整夯实,必要时施工通道铺设200mm厚碎石层,400t站位处铺设δ20钢板(垫于履带下),以保证吊车负载时地面不会沉降。

3.1.2塔类设备到货后摆放在枕木或平台预制板上,现场组对、焊接各段筒体,安装好必要的梯平栏、塔内件及有关附塔管线,并安装吊耳。

以上安装以不影响吊装为前提,可能防碍钢丝绳旋转或可能碰臂杆的平台悬臂梁等暂不安装。

3.1.3400t履带吊进场,在一台55t履带吊的配合下,主机、臂杆组装调试完毕,且站位良好。

钢丝绳、滑车组等施工机具经检查运转良好。

3.1.4清出吊装作业区,起重施工人员到位。

吊索捆绑仔细,不与尖锐棱角接触(实在无法避免时应采取垫胶皮、木块等保护措施),无叠绳现象。

3.1.5设备及基础验收合格,设备安装调整用垫铁按照规范要求摆放好。

3.1.6设置吊装警戒线、标识出吊装作业区。

3.2施工方法

3.2.1根据设备尺寸、重量和现场场地情况,从经济效益和缩短工期两方面考虑,分馏塔在地面组对成四段,安装部分梯平栏后逐段吊装,再空中组对、焊接塔体环焊缝。

其它的设备在地面安装部分梯平栏后吊装。

主吊车采用400t履带吊。

详细分馏塔空中组对、焊接情况见《分馏塔组焊施工方案》。

3.2.2由于装置内设备重量大、高度高,为了安全施工,在设备顶端焊接管式吊耳以便挂绳吊装。

在塔顶封头焊缝(或组对口)向下约500mm处焊好2个对称布置的管轴式吊耳,吊耳周围应无明显障碍物,使钢丝绳在吊装过程能顺利滑动。

构架吊装时在四个角的柱顶上焊接δ24板式吊耳,用4个10t卸扣挂绳吊装。

3.2.3正式吊装时,400t履带吊缓慢起钩,并向设备基础方向转臂,将设备吊装就位。

3.2.4考虑节约工期,减少吊车臂杆拆装次数,400t进场后一次组装77m长臂杆,在作业半径为20m时其额定起重量为72t,可以涵盖本装置内所有设备、构架的吊装。

鉴于装置内最重的吊装重量为分馏塔第一段,重约51t;最高的为分馏塔第四段,高约63m,以下计算着重论述分馏塔的吊装。

3.3受力计算

3.3.1作业基本参数

查400t履带吊的性能参数表,取臂杆L=77m,作业半径R=20m,其额定起重量G=72t,吊车机身回转中心到臂杆回转轴线距离d=1.5m,臂杆倾角β=Arccos(20-1.5)/77=76.10,臂杆顶端高度(以下同)H=77Sin76.10+2.6=77.3m(2.6m为吊车臂杆回转轴到地面高度),吊装高度(以下同)h=77.3-4=73.3m(4m为吊钩和钢丝绳限位装置高度),以上数据可以满足分馏塔4段吊装的要求。

3.3.2吊耳选用

3.3.2.1塔器类设备选用管轴式吊耳,对称焊于设备顶端。

吊耳制造详图如附图(8.1)。

具体尺寸如下表:

序号

主管形式

长度(mm)

挡板(mm)

加强板(mm)

起重量(t)

备注

直径

厚度

直径

厚度

2

φ219×10

180

320

12

360

10

30

内十字加强

3

φ273×10

180

370

12

420

10

50

内十字加强

各段选用吊耳情况见下表(吊耳设置一览表):

序号

名称

规格、尺寸

吊装重量

吊耳型式

吊耳位置

1

筒节

约4.86t

双板孔式吊耳

顶焊缝组对口处向下约500mm

2

第一段

φ4400,约▼0~17m

51t

双φ273×10管轴吊耳

3

第二段

φ4400,约▼17~30m

37

双φ219×10管轴吊耳

4

第三段

φ4400,约▼30~43m

35

双φ219×10管轴吊耳

5

第四段

φ4400,约▼43~56.6m

38

双φ219×10管轴吊耳

6

其它塔器

双φ219×10管轴吊耳

注:

1、吊耳焊接应按根据材质选用相应焊条,所有焊缝为连续焊,焊角高度为10mm;

2、对于吊装重量大于20t的设备,均需要内十字筋板加强。

3、为了保证吊耳焊接质量,主管开坡口,吊耳焊后应进行渗透探伤,必要时进行RT和焊后热处理,确保无缺陷。

3.3.2.2构架主吊耳和各塔器的溜尾吊耳统一选用δ24板吊耳,对称焊于火炬顶端四个角的封板上。

每个吊耳用4块δ16筋板加强。

吊耳制造详图如附图(8.1)。

3.3.3吊重计算

根据设备分段情况,待吊装的最重的设备为分馏塔第一段,重约51t,吊钩和钢丝绳重约3t。

根据SHJ515-90《大型设备吊装工程施工工艺标准》,对于吊车吊装而言,其吊装计算质量G应为设备质量G。

与吊具(吊钩、索具等)质量g。

之和,而不需考虑动载系数。

也即:

G=G。

+g。

计算重量G=51+3=54t。

分析设备受力如附图8.2,每侧吊耳T1=G/2=27t,T2=T1/Sin70.80=28.6t。

(α=70.80参见3.3.4.2计算),下面有关重量计算以分馏第一段为对象进行计算。

3.3.4钢丝绳计算

3.3.4.1主吊绳计算

选绳型为φ39-6×37+1,σb=170Kg/mm2,一对15米长绳扣,其单根破断拉力P破=78.6t。

每侧绳扣缠1圈2股。

由前面计算,钢丝绳最大受力为T2=28.6t,安全系数K安=2×78.6/28.6=5.5,安全。

3.3.4.2绳角计算

吊耳管底到设备顶部焊缝处高度约为500mm,15米绳扣打双为7.5米,设备直径4.442米,考虑吊耳长度,钢丝绳与吊耳接触处到设备中心线距离约为2.3米,α=Arccos2.3/(7.5-0.5)=70.80。

3.3.4.3溜尾绳计算

由于分馏塔分片到货,现场直立组对,每段高约13米时,直接由400t履带吊吊装就位,不需要吊车溜尾。

其它塔器吊装溜尾绳用φ24-6×37+1,σb=170Kg/mm2,12米长一对,其单根破断拉力P破=29.3t,最大溜尾受力约30t,按静载荷处理,每根绑2圈4股,安全系数K安=2×4×29.3/30=7.84,安全。

3.3.5验证空间通过性

实际吊装分馏塔顶段时,由2.3.1计算,作业参数为:

L=77m,R=20m,G=72t,β=76.10,臂杆顶端高度H=77Sin76.10+2.6=77.3m,吊装高度(以下同)h=77.3-4=73.3m(吊装高度够)。

设备高56.569m,筒体半径2.221米,吊车车高2.5米,臂杆半径1.4米,计算简图如附图(8.2),对塔顶:

△H=77.3-56.57=20.73m,

X=20.73×(20-1.5)/(77.3-2.6)

=5.13m>2.221+1.4=3.621m,安全。

为了吊装安全,设备面向吊车一面的平台悬臂梁暂不上,待设备组焊完后再安装。

4进度计划

吊装作业作为一项配合施工,服从整体的设备安装、构架安装计划,根据施工组织设计的总体要求,400t的使用时间为50天左右,具体根据400t进场时间而定。

5人力计划安排

工种

技术员

起重工

司机

电工

钳工

铆工

焊工

配合工

人数

2

8

5

2

2

16

6

16

6主要施工设备

序号

名称

规格

单位

数量

备注

1

履带吊

400t

台

1

主吊

2

履带吊

55t

台

1

4

汽车吊

25t

台

2

5

卡车

15t

台

1

6

卡车

9t

台

1

8

皮卡

1.5t

台

1

9

卸扣

20t

个

2

10

卸扣

10t

个

8

11

倒链

5t

个

4

12

倒链

3t

个

8

13

千斤顶

10t

个

4

14

对讲机

MOTOLULA

台

4

15

钢卷尺

50m

把

1

7主要施工手段用料计划

序号

名称

规格

单位

数量

备注

1

钢板

δ20

米2

40

吊车走道铺垫

2

钢板

δ24

米2

150

预制平台铺设

3

钢板

δ12/δ10

米2

各10

吊耳

δ24

米2

6

钢丝绳

φ39-6×37+1

米

80

主吊

4

钢丝绳

φ24-6×37+1

米

100

配合绳

5

钢丝绳

φ21.5-6×37+1

米

120

6

钢丝绳

φ19.5-6×37+1

米

250

7

槽钢

[16a

米

180

吊装支撑.米字加固

8

钢跳排

300×3000

块

150

9

焊接钢管

Φ33.5×3.25

米

120

爬梯

10

圆钢

Φ20

米

80

爬梯

11

工字钢

I25a

米

60

支架

12

钢管

φ273×10

米

6

吊耳

13

钢管

φ219×10

米

6

14

钢管

Φ108×4

米

90

吊装加固.支架

15

角钢

L80×8

米

80

吊装加固.组对支架

16

黄油

锂基脂

kg

40

运动件保护

17

枕木

根

150

18

彩绳

米

500

警戒

19

碎石

米3

130

吊车通道加固

20

着色剂

套

10

吊耳焊接质量检查

8质量保证措施

8.1根据方案向吊装施工人员做详细技术交底,使他们熟悉方案,并能严格按方案进行施工。

8.2吊装前对机具和设备认真检查、维护,确保其工况良好。

8.3吊车、倒链等起重运输机具操作应轻缓,就位时以点动为主。

施工过程中设一人总指挥,各吊车有专职指挥,多人监控。

8.4用醒目标志划出吊装作业区,区内,除吊装作业外,禁止其它作业。

8.5吊装过程中,现场施工人员坚决服从总指挥安排。

8.6吊装场地(吊车站位行走路线等)必须平整夯实,走车通道铺填碎石,以防地基下陷而发生事故。

8.7吊装前增加临时质量保证措施,如在运动件上涂抹黄油等,保证其转动自如。

吊耳焊接须由持证焊工按施焊工艺要求施焊,焊缝均由专职质检员检验合格,并进行渗透探伤。

8.8为了防止设备吊装时变形,保证设备椭圆度,在设备顶端组对焊缝处应用钢管(φ108×6)、连接板(δ20)“米”字加强。

8.9吊装前一定严格检查,确认无误后,进行试吊,试吊高度为100~200mm,经检查合格后方可正式起吊。

8.10重物提升过程中应均匀平稳,落下时应低速轻放。

9安全保证措施

9.1吊装时应设置警戒线,用醒目标志划出吊装作业区,无关人员严禁入内。

9.2吊装施工人员有明确分工,集中精力,听从指挥。

没有命令,任何人不得擅离岗位。

9.3吊装时,现场施工人员不得在工件下面、受力索具附近或其它有危险的地方停留。

9.4严禁在风力五级或五级以上进行作业。

9.5钢丝绳、跑绳等索具严禁和电焊靶线等带电物体接触,必须交叉时应有妥善的保护措施,如保证电焊靶线与钢丝绳间距大于一米,小于一米时,中间应有胶皮等绝缘物体隔离。

9.6吊装过程中,底部应系上拖拉绳,控制设备的摆动,以免设备与吊车及其它物体相碰。

9.7吊装现场应配备电工、钳工等协助工种,以备急需。

9.8吊装前对机具和设备认真维护、检查,确保其工况良好。

钢丝绳、跑绳等在吊装前应仔细检查,确认合格后方可使用。

9.9施工产生的垃圾、废料应定点堆放,定期清理。

高空施工产生的垃圾不得直接扔下,采用编织袋或其它密闭容器盛装,用绳索或吊车将其放下。

9.10现场应文明施工,材料或半成品堆放整齐。

下班前及时清理场地,做到干净有序。

0.5

80

补强圈

挡板

319

12

180

360

219×10

塔筒体

筋板

挡圈φ300

附图10.1吊耳

△H

400t履带吊

2.59

L

设备筒体

β

20000

设备筒体

G

T1

T2

N

α

附图10.2吊装示意图

X

1.5

60

40

筋板沿圆周方向均匀布置6块

10附图